基于物聯云平臺的煤礦機電設備供電安全智能監控方法

車馳騁,劉 俊,張少波,蒙紹旭,姚天聰

(1.甘肅華亭煤電股份有限公司,甘肅 平涼 744100;2.上海山源電子科技股份有限公司,上海 201612;3.窯街煤電集團有限公司金河煤礦,甘肅 蘭州 730000)

0 引 言

煤礦機電設備是保證煤礦工程日常生產作業、進度推進的關鍵性輔助設備,需要對其進行實時性的監測與控制,促使其處于穩定的運行狀態[1]。當前的煤礦機電設備與煤礦企業內部設置的生產線、作業線關聯度均較高的,這種形式雖然可以提升整體的應用效率,但是也容易造成大面積的設備損壞,形成不可控的經濟損失。為解決這一問題,相關人員設計了針對機電設備供電安全的智能化監控方法,如:宋欣樺基于無線傳感網絡研究礦山機電設備安全狀態監控[2]。王杰研究煤礦掘進機機電設備故障監測方法[3]。但是上述監控方式多為單向結構,雖然可以實現預期的監控任務及目標,但缺乏針對性與可靠性,在不同的煤礦工程背景環境下,難以實現全覆蓋式地監控處理,導致最終得到的監控結果出現誤差。為此提出基于物聯云平臺的煤礦機電設備供電安全智能監控方法的設計與驗證分析,所謂物聯網云平臺,主要指的是物聯網平臺與云計算的一種技術性的融合,通常會架設在IaaS 層上的PaaS 軟件之上,同時設定感知層等進行關聯,以此來完成預設的目標,將其與煤礦機電設備供電安全智能監控工作進行融合,一定程度上可以擴大實際的監控范圍,從多個角度強化供電監測的效果,設計更加靈活、多變的監測結構,最大程度降低煤礦機電設備供電安全的監控故障,增加連續性,推動相關行業與技術邁入一個新的發展臺階。

1 設計物聯云平臺供電安全智能監控方法

1.1 監控數據智能化采集和處理

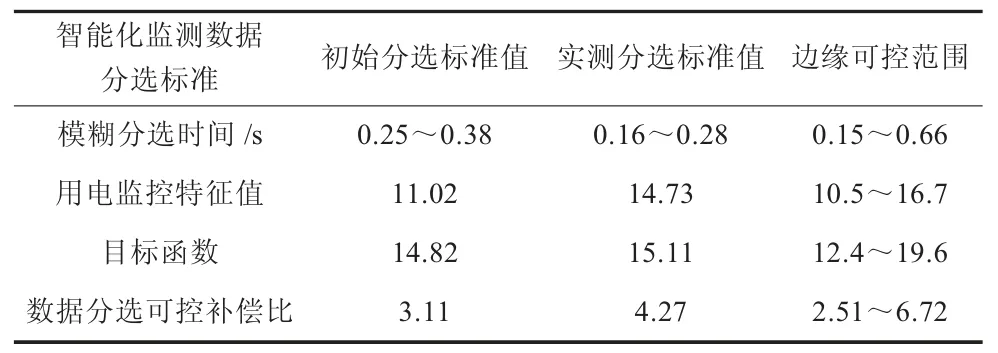

煤礦機電設備在運行的過程中會形成大量的數據信息,部分反映了當前設備運行狀態的變化,為提升整體的監控效率及質量,需要結合智能化的程序,采集對應的數據[4]。首先,需要設定多個用電監測周期,并明確所應用機電設備的監測范圍,形成一個循環的監控結構[5]。隨后,構建一個自適應智能化的用電監測感應程序,與初始的數據采集程序搭建關聯,便于周期之內實時數據信息的獲取[6]。此時,結合大數據特征聚類分析方法,針對各個周期的信息數據進行解析,并依據特征進行數據分選[7]。具體的數據分選標準見表1:

表1 智能化監測數據采集與分選處理標準表

結合表1,完成對智能化監測數據采集與分選處理標準的設定,基于此,將同類型的數據、信息進行分類、篩選、剔除、整合,實現基礎性的處理,為后續機電設備的監控制處理奠定基礎條件[8]。

1.2 部署動態化監控節點

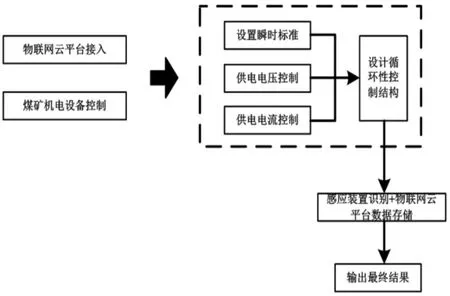

與初始的監測節點部署方式對比,此次結合實際監測目標和范圍的變化,采用動態化的監控節點部署形式展開分析。多目標的監控節點設置需要提前建立對應的關聯,并制定與之相匹配的動態化監控節點用電控制機制標準,具體如圖1 所示:

圖1 動態化監控節點控制機制標準圖示

結合圖1,完成對動態化監控節點控制機制標準的設定和分析。在此基礎之上,依據當前監控特征的變動,計算出差異性特征值,一般控制在2.3~3.7之間。隨后建立一個動態化的多目標監測程序,導入物聯網云平臺的控制程序之中,由于每一個設備中安裝的節點提前建立了聯系,所以將核心控制監測標準與動態化多目標監控程序關聯,便可以獲取到實時性的周期數據,通過云平臺的信道傳輸預設到存儲位置之上,為之后的用電監控工作提供參考依據。

但是這部分需要注意的是,針對的范圍是煤礦機電設備的用電安全監控,需要利用節點對供電設備的負荷情況做出調整與監測,通過云平臺進行實時狀態監測,在此基礎之上,結合邊緣設備以及能量路由器等裝置,配合部署節點,對設備的電壓、電流等數據進行采集,得到煤礦機電設備供電狀態的時頻分布情況,計算出當前用電故障的可控監測最大耗時,如公式1 所示:

式中:A為用電安全可控監測最大耗時;h為設備用電范圍;η為異常輸出定位時間;t為定位監控次數為權重值;k為堆疊范圍。結合當前的測試,實現對用電安全可控監測最大耗時的計算,將其設定為限制響應時間,對動態化監控節點數據的采集進行良性約束,確保數據的真實與可靠。

1.3 構建物聯云平臺機電設備供電智能監控模型

結合物聯網云平臺,設計煤礦機電設備供電智能監控模型。煤礦機電設備的運行時長較長,導致設備內部的裝置壓力增大,容易出現電壓過大、短路等問題。而物聯網云平臺的接入,可以促使監控程序在出現用電異常時,第一時間捕捉并標定出用電故障位置,保證設備用電的安全與穩定。通過模糊支持向量機進行基礎性監控訓練,并測定不同周期節電設備的實際供電狀態,計算出設備的供電監控模型的隸屬度,如公式2 所示:

式中:G為供電監控模型的隸屬度;m為機電設備可控區域;n為重復識別區域;r為監控頻次;φ為瞬時差值。結合當前的測試,將得出的隸屬度作為模型對設備供電安全的監控標準。

隨后,設備中增設對應型號的感應裝置,連接物聯網云平臺之中,在平臺和監控模型之中接入異構輔助設備,對當前平臺進行統一管理、控制與固件升級,增加數據分析能力。將可控程序導入模型之中,布設實際的監控范圍,通過物聯網平臺的傳輸信道獲取實時數據,設計對應的模型應用結構,見圖2:

圖2 物聯云平臺機電設備供電智能監控模型結構圖

基于圖2,完成對物聯云平臺機電設備供電智能監控模型結構的設計與實踐分析。依據此結構,結合物聯網平臺,從設備的溫度、運行速度、電流、電壓等方向的變化來判定最終的供電安全情況,確保煤礦機電設備穩定安全的運行。

1.4 自適應匹配調節處理實現智能監控

所謂自適應匹配調節,實際上是一種動態化的智能供電平衡方法。初始的供電安全監控方式一般是發現異常才會調整處理,速度較慢,效率較低,形成不可控的經濟損失和設備損壞。而自適應匹配調節更多地是針對性地監控處理。一旦煤礦機電設備出現異常問題,會形成對應地異常信號。

此時自適應匹配調節程序便會立即鎖定供電不穩定的區域,并提取分析異常供電原因,結合物聯網云平臺,進行遠程調度和維護處理。但需要注意的是,自適應匹配調節是智能化處理,所以物聯網云平臺和監控模型中均設置了相匹配的監控指令,保證第一時間給出處理方案,縮短監控處理的時間,強化此種監控方法的實踐應用能力。但是,自適應匹配調節方式覆蓋范圍并不是固定的,一般會結合當前煤礦機電設備的運行狀態做出調節,這樣的形式能夠增加監控方法的靈活性和穩定性,一旦監控環境出現較大的變化或者差異時,可以結合物聯網云平臺隨時做出范圍以及結構上的動態化調整,從多個角度進一步擴大監控范圍,獲取最為精準的監控結果。

2 方法測試

此次主要是對基于物聯云平臺的煤礦機電設備供電安全智能監控方法的實際應用效果進行分析與驗證研究,考慮到最終測試結果的真實性與可靠性,采用對比的方式展開分析,選定G 煤礦工程作為測試的主要目標對象,利用專業的設備和裝置進行基礎測試平臺與監控程序的基礎數據,信息的采集,匯總整合之后,以待后續使用,基于物聯網云平臺,對最終獲取的結果進行對比研究,接下來,搭建初始的測試環境。

2.1 測試準備

結合物聯網云平臺,對選定的G 煤礦工程機電設備供電安全智能監控方法的測試環境進行搭建。為保證此時結果的真實可靠,選擇該工程中的6 臺設備作為測試對象,在測定的設備中增設一定數量的監測節點,節點之間互相搭接,形成一個循環性的測試結構。對設備中的供電線路、電機檔位控制器、繼電器和電磁閥等基本元件進行監測,同時搭建監控程序。以此為基礎,結合物聯網云平臺,進行供電安全監控指標與參數的設置調整,見表2:

表2 供電安全監控指標與參數設置調整表

表3 虛擬化輔助測試指令

結合表2,實現對供電安全監控指標與參數的設置調整。結合物聯網云平臺,建立可控終端,設計對應的監控邏輯,實現對基礎測試環境的搭建。

2.2 測試過程及指標

在上述搭建的測試環境之中,結合物聯網云平臺,針對G 煤礦工程機電設備供電安全智能監控方法進行測試和分析。首先,制定3 條虛擬化的輔助測試指令,并導入模型之中,此時,機電設備會處于供電異常的狀態。

以此為基礎,通過物聯網云平臺,結合煤礦機電設備的運行情況,設置3 個監控階段,通過物聯網云平臺對當前煤礦機電設備的運行漏洞進行識別,對后續的監控能力進行測試。并計算出3 個階段的供電漏洞監控頻次。表達式如下:

式中:A為供電漏洞監控頻次;k為迭代次數;r為可控識別范圍為堆疊區域;π為監控時耗;d為單向監控距離。

2.3 測試結果

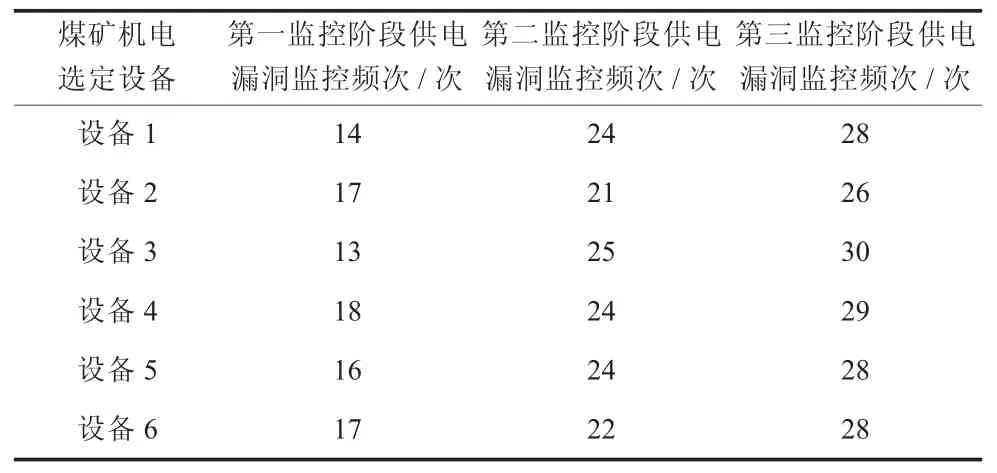

根據上述實驗設置,進行三階段的的供電漏洞監控頻次計算分析,結果見表4:

表4 測試結果數據對比分析表

結合表4,針對選定的6 臺設備,經過3 個階段的監控,最終得出的供電漏洞監控頻次均達到25 次以上,說明在物聯網云平臺的輔助下,當前設計的供電安全監控方法更加靈活、多變,針對性更高,具有實際的應用價值。

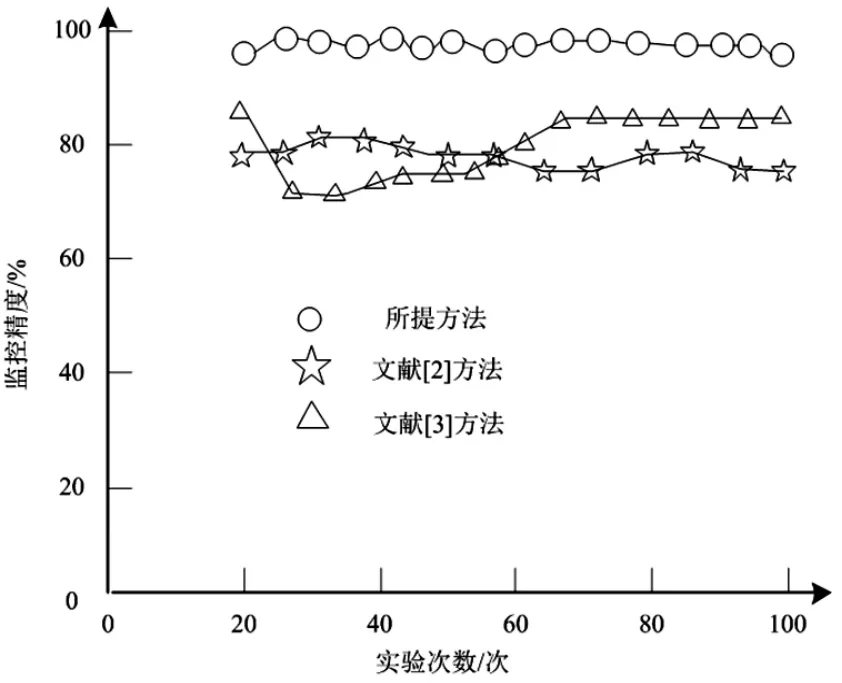

為進一步驗證設計方法的實用性,以機電設備供電安全智能監控精度為對比測試,采用文獻[2]方法、文獻[3]方法作為對比方法進行實驗對比,結果如圖3 所示。

圖3 監控精度對比結果

根據圖3 可以看出,設計方法的監控精度明顯高于對比方法,最高時達到了97%,而對比方法監控精度均低于90%,由此說明所提方法能夠為煤礦機電設備供電安全智能監控提供有效幫助。

3 結 語

綜上所述,便是基于物聯云平臺的煤礦機電設備供電安全智能監控方法的設計與實踐性分析,與初始的機電設備供電安全監控結構相比,此次在物聯網運行平臺的輔助與支持下,設計了更加靈活、多變的監控框架,從多個智能化角度展開優化對應的監控手段,不斷提升智能監控程序的針對性和連續性,極大地避免了煤礦機電出現大面積的癱瘓、損壞等問題,該方法程序內置的多種輔助傳感器也更為全面地采集到實施監控數據信息,提高監控精度,縮短響應時間,為后續智能化監控技術的升級、優化奠定堅實基礎。