棧橋橡膠氣囊充氣系統的設計

郭子豪,陳笑微,嚴 力,王金濤

(沈陽橡膠研究設計院有限公司,遼寧 沈陽 110021)

隨著海上運輸對運力要求的不斷提高,棧橋(海上浮橋)經常作為由船到岸的轉運途徑以承擔人員、車輛和物資的運輸[1-3],然而其在實際使用中受制于海上環境的影響,其運力時常不足。針對于此,橡膠氣囊(簡稱氣囊)經常作為棧橋的水下助浮裝置用于應急和救援[4]。

沈陽橡膠研究設計院有限公司近期開發了一種新型棧橋氣囊系統,實現了氣囊與浮橋鋼結構的成功匹配,提高了棧橋的運力。

棧橋氣囊系統除氣囊外,還包括液壓式充氣系統和電氣控制系統。本文重點介紹棧橋氣囊充氣系統的設計方案。

1 棧橋氣囊系統的工作原理及其充氣系統技術指標

1.1 棧橋氣囊系統的工作原理

氣囊安裝在橋棧邊橋節邊箱的外側和底部的凹槽內,以提供浮力和支撐。充氣系統和電氣控制系統安裝在橋棧邊橋節邊箱的內部,用于自動控制氣囊的充氣與抽氣。

1.2 充氣系統技術指標

針對棧橋由船到岸的轉運功能,需對氣囊快速充氣,使之能夠快速響應以完成運輸部署。因此,棧橋氣囊的充氣系統需滿足充氣速度快(整套裝備的充氣時間不長于8 min)、浮態穩定性好(在20 kPa的工作壓力下保壓時間不短于2 h,當壓力降達到10%工作壓力時須實現補氣)、展開與回收功能匹配(充氣裝置可實現正反轉,以實現氣囊的充氣展開與抽氣回收)等要求。

2 棧橋氣囊充氣系統的設計與試驗

2.1 充氣原理

根據棧橋氣囊系統的工作原理及充氣系統技術指標,橋節只能供應24 V電壓,無法對電動機、往復式空氣壓縮機等高電壓設備進行供電。根據充氣時間不長于8 min的要求,需要選用出風量較大的鼓風設備對氣囊充氣,且鼓風設備的風壓應略高于氣囊的使用氣壓[5],因此本設計鼓風設備選用大風量的軸流風扇。

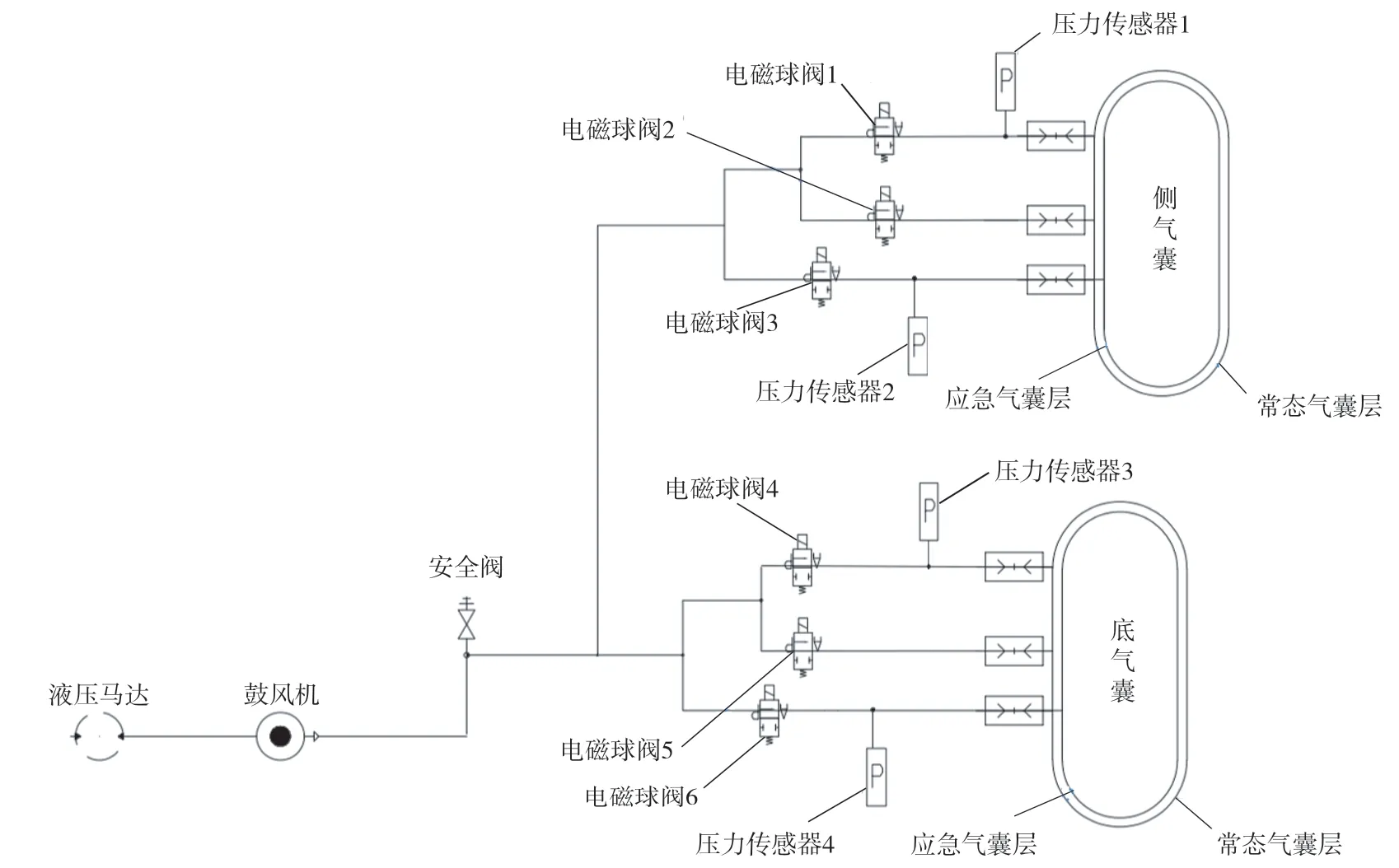

針對海上特殊的運輸環境,棧橋單元使用液壓方式進行展開和回收,設備無法使用大功率電器,而液壓馬達在回轉運動機構中使用廣泛,其輸出扭矩平穩,可靠性高[6-7],因此本設計選用液壓馬達驅動風泵旋轉。棧橋氣囊分為底氣囊和側氣囊2種,囊體均采用由常態氣囊(外層氣囊)和應急氣囊組成的雙層結構。為實現系統的快速充放氣,外層氣囊設置2個充氣口,應急氣囊設置1個充氣口,底氣囊和側氣囊均有3個充氣口。

針對上述工況,充氣系統采用總-分的方式,即采用1條主管路和6條分管路系統對底氣囊和側氣囊同時供氣。每個充氣口使用橡膠軟管與管路相連,每個充氣口支路上設置一個電磁球閥,充放氣時開啟,氣密時閉合。管路根據橋節鋼結構內部構造放置。

單橋節邊箱氣囊的充氣原理如圖1所示。

圖1 單橋節邊箱氣囊的充氣原理Fig.1 Inflation principle of single bridge side box airbag

2.2 設備參數的計算

2.2.1 風泵參數

棧橋氣囊的底氣囊安裝于橋節鋼結構底部,側氣囊安裝于橋節鋼結構側面。為實現棧橋結構在水面的穩定性,根據其承載力及浮態穩定性等的計算,本設計底氣囊容積為4.06 m3,側氣囊容積為5.47 m3。在使用過程中,氣囊內部氣壓需達到20 kPa。根據氣壓公式[8-9]:

式中,P1和V1分別為氣囊充滿氣體時的氣壓和體積,P2和V2分別為氣囊達到工作壓力的氣壓和還需充入氣體的體積。

因此,單橋節邊箱氣囊充氣8 min所需的氣量為11.436 m3,即選用風泵的排氣量至少為1.43 m3·min-1,且風泵鼓風氣壓需大于氣囊工作氣壓(20 kPa)。

經計算,本設計選用風泵的正常額定轉速(簡稱風泵轉速)為3 000 r·min-1,功率為3 kW,流量為230 m3·h-1。

2.2.2 液壓馬達參數

根據供應充氣系統的液壓源參數,單個液壓馬達流量(Q1)為[10]

式中,Q為液壓馬達總排量,n為液壓馬達個數。

由式(2)可以得到Q1為17.5 L·min-1。

液壓馬達轉速(N)為[11]

式中,V為液壓馬達排量。

由于液壓馬達轉速高于風泵轉速時風泵才能驅動,選用液壓馬達排量應小于5.83 mL·r-1,本設計選用排量為5 mL·r-1的液壓馬達為驅動裝置,可得其轉速為3 500 r·min-1。

2.2.3 扭矩參數

選擇風泵及液壓馬達型號后,還需驗證液壓馬達輸出扭矩(簡稱液壓馬達扭矩)是否足夠驅動風泵達到工作轉速。

大風量多動力式風泵扭矩(簡稱風泵扭矩,T)計算如下[12]:

式中,P為風泵功率,n1為風泵額定轉速。

計算可得風泵扭矩為10 N·m。

液壓馬達扭矩(L)計算如下[13]:

式中,ΔP為進出口壓力差。

計算可得液壓馬達扭矩為18 N·m。

綜上可知,本設計充氣系統的液壓馬達轉速>風泵轉速、液壓馬達扭矩>風泵扭矩,去掉少量損耗,能夠滿足氣囊在8 min內達到20 kPa的充氣條件。

2.3 液壓平衡閥(簡稱平衡閥)選型

平衡閥多用于起重液壓系統中,通過改變閥芯與閥座間隙改變閥門處的流動阻力,使液壓馬達轉速不受載荷的影響而保持平穩,從而達到調節流量的目的[14-15]。

在充氣系統的液壓管路中,由于液壓馬達要根據氣囊充放氣進行正反方向轉動,平衡閥選用雙向的類型。根據供應的液壓源壓力及流量、液壓馬達所需壓力及流量,平衡閥選用的最大壓力為35 MPa,最大流量為40 L·min-1。

2.4 管路系統安裝方式

管路系統分為動力部分和管路部分。

2.4.1 動力部分

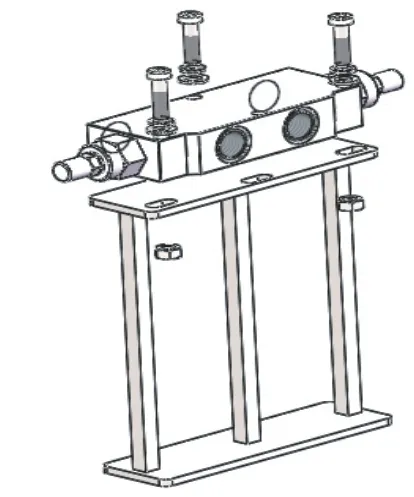

管路系統的動力部分用于驅動風泵。動力裝置包括平衡閥、平衡閥支架、硬油管、液壓馬達、液壓馬達支架、聯軸器和風泵。平衡閥上裝有變徑對絲,其與平衡閥之間使用錐口密封方式,與硬管之間使用橡膠O形圈密封。液壓馬達兩側各裝有一個平口對絲,平口對絲內部通過O形圈、外部通過組合墊片實現密封。聯軸器兩端通過鍵連接方式安裝在液壓馬達和風泵的軸端上。

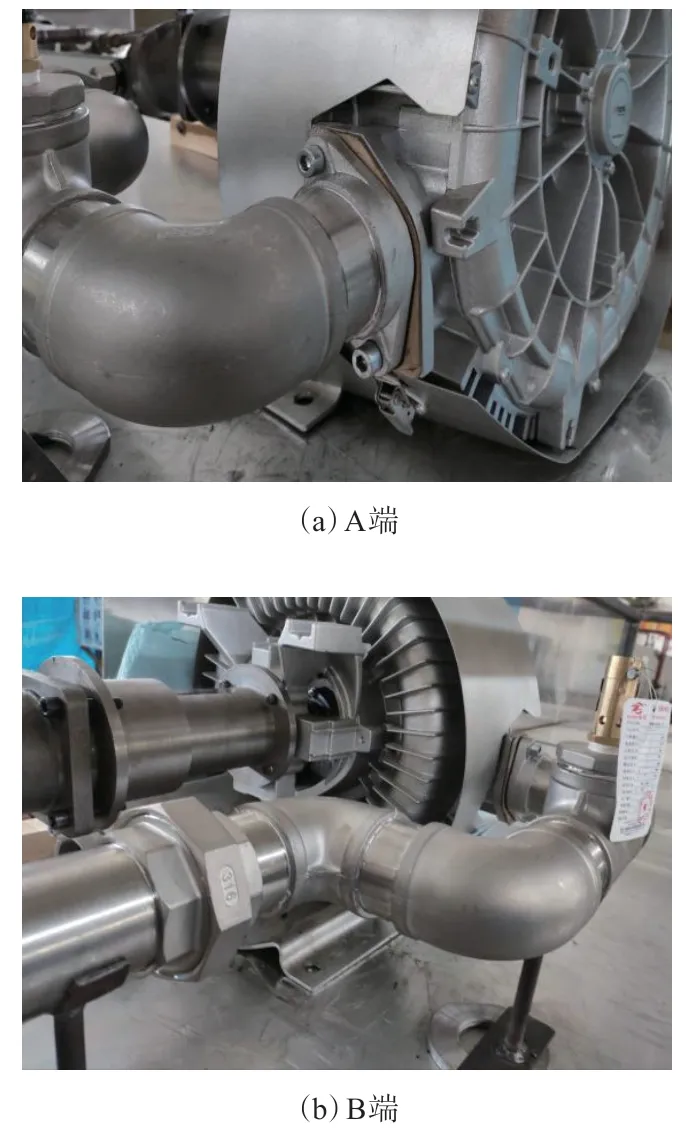

使用螺栓及螺母將平衡閥安裝在平衡閥支架上,根據平衡閥與硬管連接所需要的高度調節好支架的高度(見圖2)。將硬油管直線端的螺母連接至安全閥前端的對絲上并進行密封,硬油管U形端的螺母連接至液壓馬達的對絲上(見圖3)。為適應水上使用工況,硬油管和支架等零件均采用不銹鋼。

圖2 平衡閥支架安裝示意Fig.2 Installation diagram of balance valve bracket

圖3 硬油管安裝示意Fig.3 Installation diagram of hard oil pipe

2.4.2 管路部分

為實現安裝便捷,將管路部分分為5個分結構,各分結構之間使用螺紋活接頭進行連接。

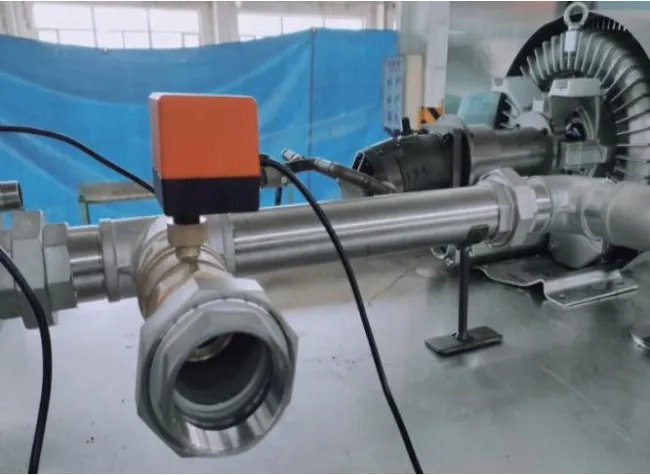

1號結構主要包括出風口和限壓閥。1號結構的A端(非活接頭一側)使用螺釘與風泵的出風口相連,B端(活接頭一側)利用螺紋外套與2號結構進行連接,如圖4所示。在橋節箱體底部焊接風機安裝板,通過螺栓螺母將風機固定在箱體底部。

圖4 1號結構安裝方式Fig.4 Installation method of structure 1

2號結構為穿箱管連接端,其與1號及3號結構通過螺紋活接頭相連,如圖5所示。由于箱體內2號結構所在位置的上方存在橋節的翻轉液壓桿,所以2號結構長度需大于液壓桿占用的長度,并在2號結構管體下方設置管路支架。

圖5 2號結構安裝方式Fig.5 Installation method of structure 2

3號結構用于與底氣囊和側氣囊的主囊充氣口1進行連接。其四通前后各安裝有螺紋活接頭,分別與2號及4號結構相連,三通頂端用于安裝氣囊壓力傳感器,如圖6所示。

圖6 3號結構安裝方式Fig.6 Installation method of structure 3

4號結構用于與底氣囊和側氣囊的主囊充氣口2進行連接,在其一側的充氣口安裝壓力傳感器,如圖7所示。

圖7 4號結構安裝方式Fig.7 Installation method of structure 4

5號結構用于與底氣囊、側氣囊的應急氣囊充氣口進行連接,其硬管出口方向指向箱體側壁方向,如圖8所示。

圖8 5號結構安裝方式Fig.8 Installation method of structure 5

2.5 水上充氣試驗

將棧橋氣囊各零部件運抵安裝現場后,配合實際棧橋箱體進行系統安裝和調試。全部橋節邊箱的氣囊、充氣系統和電氣控制系統安裝調試完畢后,通過總控進行動力輸出。

充氣試驗過程如下:首先在岸灘將各橋節之間的電氣線纜進行連接、展開橋節;然后由操作人員總控進行各橋節的充氣操作;試驗中各底氣囊與側氣囊同時充入空氣,緩慢進行排水。試驗結果表明,從氣囊開始充氣至達到工作壓力后停止充氣,用時約7 min,滿足氣囊充氣速度快、浮態穩定性好和充氣速度一致的要求。

3 結語

本設計運用液壓技術,將液壓驅動設備與鼓風設備進行有效配合,利用大通量充氣管路實現了棧橋氣囊的自動充放功能。水上充氣試驗結果表明,將棧橋氣囊充至使用壓力用時約7 min,滿足棧橋氣囊系統充氣速度快、浮態穩定性好和充氣速度一致性的使用要求,使棧橋氣囊系統徹底擺脫了無法使用大功率電器的困境。