隧道初期支護模袋混凝土抗壓強度試驗研究

李鵬飛,滕 卓,張明聚,劉雅丹,賀維國,房 倩

(1.北京工業大學城市與工程安全減災教育部重點實驗室,北京 100124; 2.北京市建設工程安全質量監督總站,北京 100073; 3.中鐵第六勘察設計院集團有限公司,天津 300133; 4.北京交通大學城市地下工程教育部重點實驗室,北京 100044)

引言

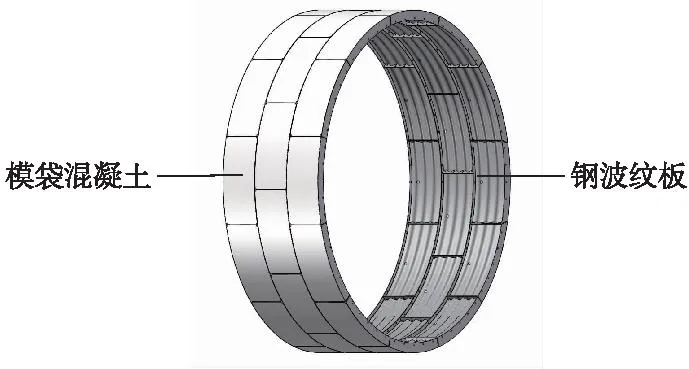

暗挖法隧道多采用由初期支護和二次襯砌組成的復合式襯砌,其中初期支護的主要形式為錨噴支護,而噴射混凝土技術更是錨噴支護的核心支柱,但是噴射混凝土具有回彈量大、粉塵大、容易開裂等局限性[1-6]。在此背景下,張明聚等[7]提出了采用模袋混凝土替代噴射混凝土,配合鋼波紋板的地下工程支護結構方案,其中鋼波紋板和模袋工廠預制,現場安裝后采用小型高壓混凝土輸送泵往模袋內加壓灌注細石混凝土,分析了圓形豎井支護結構在施工過程中的受力特性。本文對此支護方案應用于隧道初期支護時的模袋混凝土抗壓力學性能展開研究。鋼波紋板-模袋混凝土隧道初期支護效果如圖1所示。

圖1 鋼波紋板-模袋混凝土隧道初期支護Fig.1 Initial support of steel corrugated plate-mold bag concrete tunnel

支護結構主要由鋼波紋板和模袋混凝土組成。現場施工時混凝土被高壓混凝土輸送泵加壓灌注到模袋內,在鋼波紋板、模袋和圍巖的共同約束作用下,可充分充填鋼波紋板與圍巖之間的構造間隙。并且在施工期間灌注壓力和模袋透氣、透水、不透漿的特性使得混凝土能夠快速凝固,凝固成型后與鋼波紋板形成組合結構,具有一定的剛度和承載力,可共同承擔荷載作用,達到隧道快速支護、綠色環保的目的。

模袋混凝土作為一種新型施工技術,廣泛應用于水利、海港、公路、鐵路工程建設等領域中[8]。其概念最初由荷蘭人Henry Helon提出,將兩層輕而致密的尼龍編織物用鐵釘和墊圈聯接在一起,然后灌注混凝土,模袋混凝土結構由此誕生[9]。20世紀60年代,機織土工模袋技術最先在美國實現了工業化發展并在水利工程中取得了良好的效果。20世紀80年代,歐美日等國在水壩、海岸、公路等領域防護工程中大規模使用模袋混凝土技術[8]。該項先進的混凝土施工技術也引起了我國學者的關注,我國于20世紀70年代開始引進模袋混凝土技術并將其成功應用到彎道護岸中。隨著社會的發展以及可持續發展戰略的提出,高性能、低能耗、環保和改善施工質量的模袋混凝土技術在國內眾多航道、渠道、護坡、護岸中得到了廣泛應用,并取得了顯著的經濟和社會效益[10-13]。

模袋混凝土是利用織物袋充灌填料后具有的透水不透漿特性,依靠自重和泵壓從模袋的孔隙中排出多余水分,降低水灰比,凝固后達到設計強度。汪玉君等[14]較早指出實驗室內制作模袋混凝土應模擬其施工條件,將新拌混凝土裝入模袋內,使其吊離地面進行自然排水,利用排水后的混凝土制作試件,而吊袋時間則通過試驗確定。葉遠勝等[15]指出模袋混凝土成型的施工工藝特點,即混凝土充填到模袋內后,首先依靠自重作用進行流淌、擴散,此時,模袋混凝土受泵送壓力影響很小,排水方式為自由泌水,而當模袋充滿后,泵送壓力急劇增大,自由泌水變有壓排水,多余水分進一步排出。并在文中比較了不同水灰比混凝土脫水后的抗壓強度。而徐德儒[8]、鄭新[10]、牛德元[16]、劉昱等[17]制作模袋混凝土試件則與普通混凝土相同。

目前關于模袋混凝土抗壓強度的研究較少且尚無統一明確的研究方法,鑒于此,通過模擬模袋混凝土施工工藝制作試件,研究模袋、有壓排水對不同養護齡期混凝土強度的影響規律,以期為探究模袋混凝土力學性能及強度試驗方法提供參考。

1 試驗概況

1.1 原材料及配合比

模袋原材料為高強丙綸短纖針刺土工布,以高強丙綸短纖維為主要原料,經開松、梳理、雜亂、鋪網針刺以及噴灑拒水劑等工藝生產而成,后經過裁剪、縫紉制成模袋成品,如圖2所示。

試驗原材料采用鈞牌P.O 42.5級水泥;細骨料采用細度模數2.0的細砂;粗骨料采用粒徑5~20 mm連續級配碎石;水采用實驗室自來水,如圖3所示。

配合比按照JGJ 55—2011《普通混凝土配合比設計規程》[18]要求設計,如表1所示。

表1 混凝土配合比Table 1 Concrete mix ratio

1.2 試驗方案及設備

(1)試驗工況

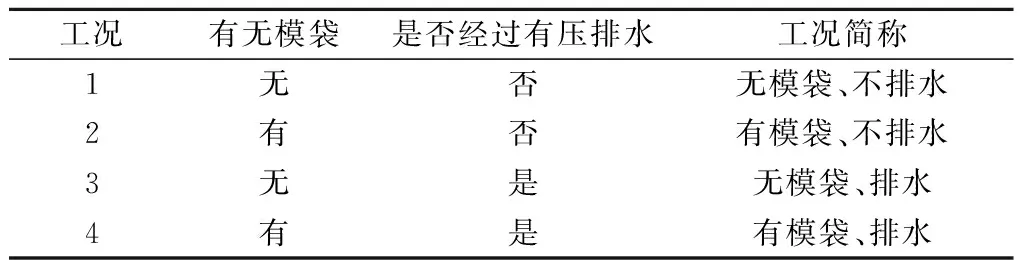

為研究模袋、混凝土成型方式對不同齡期(3,7,28 d)混凝土抗壓強度的影響規律,本試驗制作了12組試件,每組3塊,共計36塊尺寸為150 mm×150 mm×150 mm的標準立方體混凝土試件;每個齡期混凝土試件包括4個工況,如表2所示。

表2 試驗工況Table 2 Test conditions

需要說明的是,本次試驗共有兩種類型模袋,一種是用于有壓排水操作的大模袋,另一種是包裹混凝土試塊的小模袋。表2中“有無模袋”指的是混凝土試塊成型后表面有無包裹模袋。“是否經過有壓排水”指的是混凝土在攪拌機攪拌完成之后,裝入混凝土試模之前混凝土拌合物是否用大模袋進行有壓排水操作。

(2)有壓排水過程

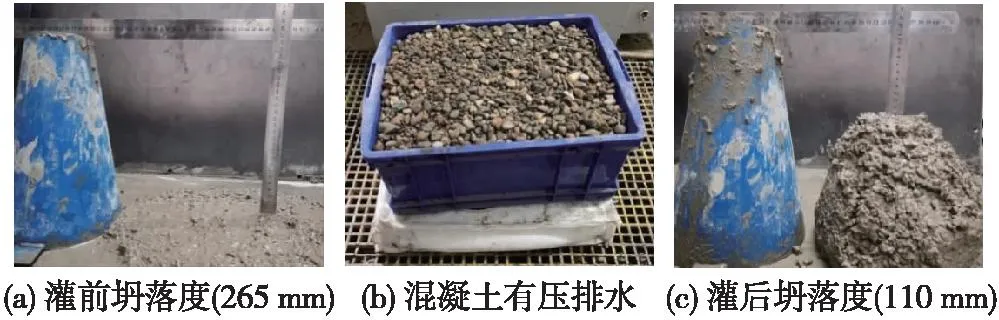

已有研究表明,在模袋混凝土施工過程中,當混凝土的坍落度由初始值降低至100~150 mm,泵壓力基本釋放完畢,有壓脫水過程結束[15]。

本試驗將按配合比準備好的粗骨料、細骨料和水泥倒入攪拌機干拌2 min,然后將水倒入,繼續攪拌2 min;攪拌機完成后,取一部分混凝土拌合物按照GB/T 50080—2016《普通混凝土拌合物性能試驗方法標準》[19]的要求進行第一次坍落度測定,簡稱“灌前坍落度”,同一批剩余部分混凝土拌合物裝入模袋進行壓力X和時間Y的有壓排水;有壓排水完成之后,取出模袋內的混凝土拌合物進行第二次坍落度測定,簡稱“灌后坍落度”。然后,查看灌后坍落度是否在100~150 mm區間內,如未在此區間,重復以上步驟直至灌后坍落度滿足此區間,并以此壓力X和時間Y為標準制作后續模袋混凝土試件。

本試驗灌前坍落度265 mm,經多次試驗發現,經壓力X=850 N,時間Y=1 min的有壓排水,灌后坍落度為110 mm,如圖4所示。

圖4 坍落度及有壓排水照片Fig.4 Slump and pressurized drainage photos

(3)試件制備與養護

對于工況1(無模袋、不排水)和工況2(有模袋、不排水),沒有經過有壓排水過程,采用普通混凝土試件成型方式,按照GB/T 50081—2019《混凝土物理力學性能試驗方法標準》[20]的要求制備。對于工況3(無模袋、排水)和工況4(有模袋、排水),需經過有壓排水過程,首先將混凝土裝入模袋,進行壓力X=850 N、時間Y=1 min的有壓排水,后續操作同普通混凝土試件的制備方式。

在試件經過振動臺振動成型抹面后立即用塑料薄膜覆蓋表面,然后在溫度20 ℃±5 ℃、相對濕度大于50%的室內靜置1 d后拆模。工況1(無模袋、不排水)和工況3(無模袋、排水)為無外覆模袋試件,拆模后立即放入溫度20 ℃±2 ℃,相對濕度為95%以上的標準養護室中養護至測試時間;工況2(有模袋、不排水)和工況4(有模袋、排水)為外覆模袋試件,拆模后套入同樣尺寸大小的模袋,進行縫合后立即放入同等養護條件的標準養護室中養護至測試時間。

(4)抗壓強度試驗

依據GB/T 50081—2019《混凝土物理力學性能試驗方法標準》[20],在北京工業大學力學實驗室建儀EHC-3100型200 t電液壓力機上進行抗壓試驗,試件放置中心與壓力機上下承壓板中心線對齊,加載速率0.3 MPa/s,保持加載速率不變,觀察試驗現象,直至試件破壞,依據測試結果記錄峰值荷載,計算得到立方體抗壓強度fcc,每組測試3個試件,強度結果取平均值。根據規范規定的公式進行混凝土試件抗壓強度計算。

(1)

式中,fcc為混凝土立方體試件抗壓強度,MPa;F為試件破壞荷載,N;A為混凝土立方體試件承壓面積,mm2。

2 試驗結果及分析

2.1 應力-應變曲線影響因素分析

混凝土應力-應變曲線是分析混凝土結構承載力及變形破壞的重要依據。對所測得的同工況試件3條試驗曲線進行統計分析,得到曲線均值,繪制出各工況應力-應變曲線如圖5、圖6所示。

圖5 同工況不同齡期應力-應變曲線Fig.5 Stress-strain curves of different ages under the same working conditions

圖6 同齡期不同工況應力-應變曲線Fig.6 Stress-strain curves of different working conditions at the same age

2.1.1 模袋

由圖5可知,模袋對混凝土抗壓強度總體影響不大。就本試驗而言,由于“環箍效應”,即混凝土試件在試驗機上單軸受壓時,豎向縮短,橫向擴張,由于壓力機承壓板的橫向變形遠小于混凝土的橫向變形,所以承壓板通過接觸面上的摩擦力約束混凝土試件的橫向變形,就像在試件上、下端各加了一個套箍。混凝土試件外覆模袋會降低其抗壓強度,且降低率隨著養護齡期的增加而增加。工況1(無模袋、不排水)和工況3(無模袋、排水)的試件表面沒有包裹模袋,“環箍效應”比較強,所以抗壓強度比沒有約束的情況要高;工況2(有模袋、不排水)和工況4(有模袋、排水)的試件表面包裹模袋,相當于在壓力機上下承壓板與混凝土試件之間涂了一層“潤滑劑”,導致試件與壓力機承壓板間的摩擦力大大減小,其橫向變形幾乎不受影響,受壓時“環箍效應”的影響較小,所以測得的抗壓強度較低。

模袋可以有效提高整體變形能力。有模袋混凝土(工況2和工況4)的應力-應變曲線經歷了上升段、平臺段、上升段和下降段等4個階段,相較于無模袋混凝土(工況1和工況3),增加了平臺段。有模袋混凝土平臺段幾乎只增加應變不增加應力,這是因為有模袋混凝土與壓力機上下承壓板表面隔著一層模袋,而模袋富有彈性,壓力機上下承壓板接觸模袋之后先進行壓實,增加承壓板、模袋和混凝土試塊之間的摩擦力,而后進行壓力施加。

2.1.2 有壓排水

由圖5可知,有壓排水可以大幅度提升混凝土抗壓強度。在相同模袋條件下,相較于不排水混凝土(工況1和工況2),有壓排水混凝土(工況3和工況4)應力-應變曲線上升段曲線斜率明顯增大,極限應力對應的應變則基本相同,這表明經過有壓排水的混凝土彈性模量要大于未經過有壓排水的混凝土。又因為此時混凝土的變形主要是骨料和水泥結晶體受力產生的彈性變形,而水泥膠體的黏性流動以及初始微裂縫變化的影響一般很小,所以應力-應變關系接近直線;在下降段中有壓排水混凝土(工況3和工況4)的曲線下降速度較不排水混凝土(工況1和工況2)快,最終因裂縫迅速發展,混凝土內部結構的整體受到愈來愈嚴重的破壞而結束。

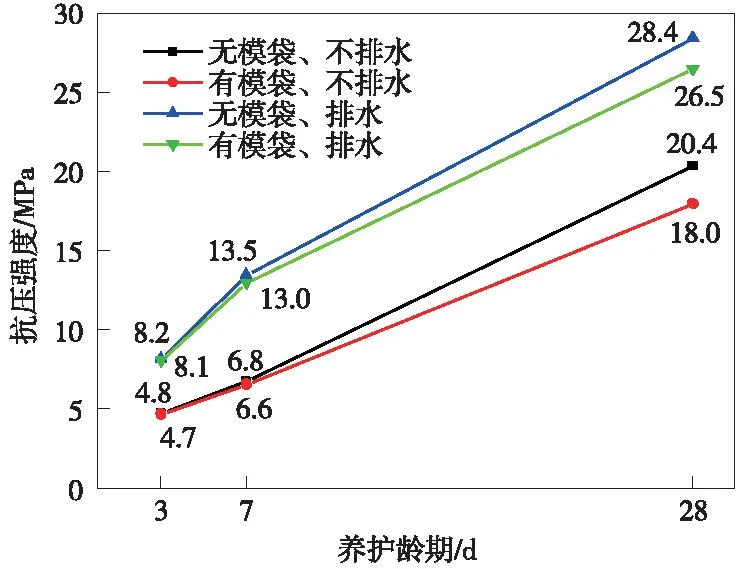

在相同模袋條件下,將有壓排水、不排水的混凝土試件抗壓強度進行對比。工況3(無模袋、排水)相對于工況1(無模袋、不排水)的抗壓強度在3,7,28 d時分別提高了70.8%,98.5%,38.7%;工況4(有模袋、排水)相對于工況2(有模袋、不排水)的抗壓強度在3,7,28 d時分別提高了72.3%,97.0%,47.2%。

試驗結果表明,混凝土在經過有壓排水后抗壓強度明顯提高,且提高率隨著養護齡期的增加呈現先增加后減少的規律,其中在養護齡期7 d時抗壓強度提高率最大。原因是混凝土在經過有壓排水之后,水灰比迅速減小,凝結時間縮短,成型更加密實,所以抗壓強度較未排水混凝土普遍提高且在前期混凝土強度增長較快,后期逐漸放緩。

2.1.3 養護齡期

由圖6可知,養護齡期對不同工況混凝土抗壓強度的提升效果不同。無模袋混凝土(工況1和工況3)的應力-應變曲線有著相似的形狀,過程都分為上升段和下降段兩個部分,但也有實質性差別。上升段的斜率隨著養護齡期的提高而提高;下降段隨著養護齡期越大,坡度越陡,即應力下降相同幅度時變形越小,延性越差。有模袋混凝土(工況2和工況4)的應力-應變曲線形狀除有一定長度的平臺段外,與無模袋混凝土(工況1和工況3)無異。

各工況在同等養護條件下隨著養護齡期的增加抗壓強度均有不同程度的增長,如圖7所示。

圖7 混凝土抗壓強度曲線Fig.7 Concrete compressive strength curve

隨著養護齡期增長,不排水混凝土(工況1和工況2)的抗壓強度前期增長較慢后期較快,而有壓排水混凝土(工況3和工況4)則正好相反。無模袋、不排水(工況1)時,3,7 d抗壓強度分別是28 d抗壓強度的23.5%,33.3%;有模袋、不排水(工況2)時,3,7 d抗壓強度分別是28 d抗壓強度的26.1%,36.7%;無模袋、有壓排水(工況3)時,3,7 d抗壓強度分別是28 d抗壓強度的28.9%,47.5%;有模袋、有壓排水(工況3)時,3,7 d抗壓強度分別是28 d抗壓強度的30.6%,49.1%。

2.2 破壞形態

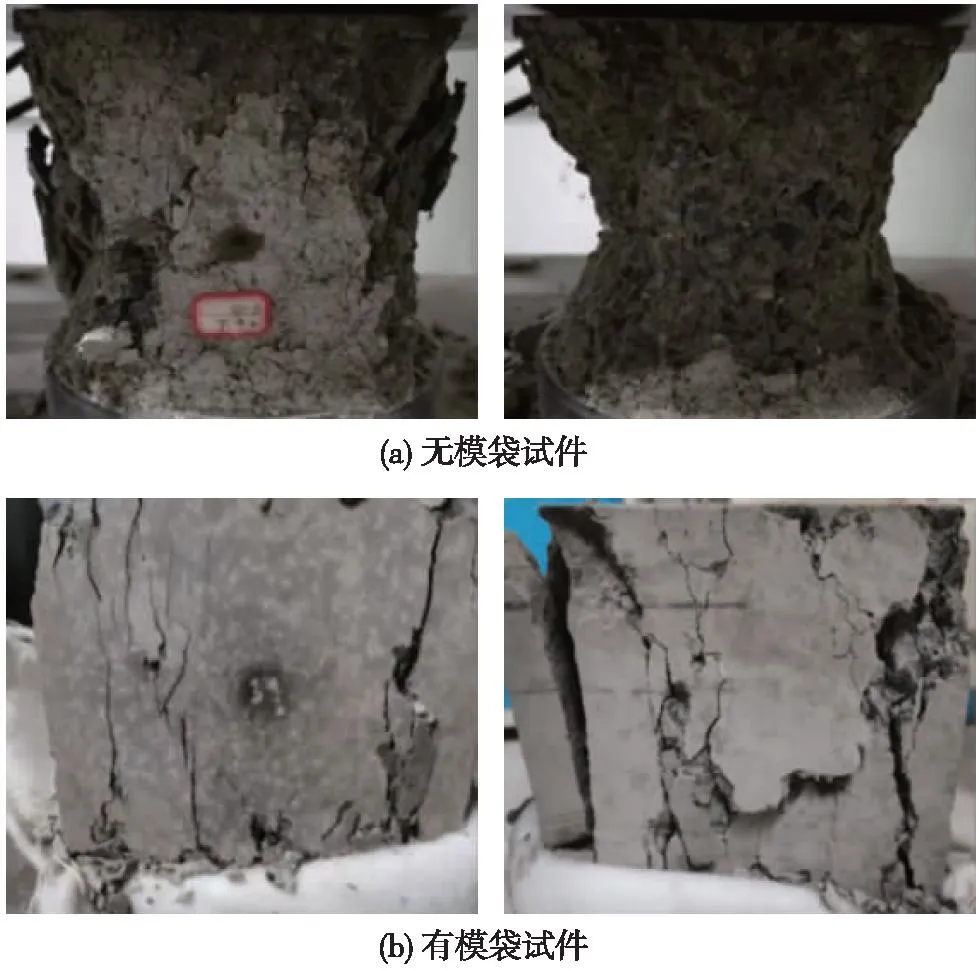

在相同試件成型方式前提下,將有模袋、無模袋的混凝土試件破壞形態進行對比,如圖8所示。需要說明的是,為保持有模袋的混凝土試件完整性,不至于散落成塊,故試驗時只拆除了大部分模袋進行觀察。

圖8 混凝土試件破壞形態Fig.8 Concrete specimen failure form

由圖8可以得出以下結論。

(1)試件破壞形態的不同點:工況1(無模袋、不排水)和工況3(無模袋、排水)由于試件無模袋,“環箍效應”較強,致使混凝土破壞時形成兩個對頂的角錐形破壞面,如圖8(a)所示。工況2(有模袋、不排水)和工況4(有模袋、排水)由于試件表面增加了一層模袋,導致“環箍效應”減弱,試件受壓時橫向變形幾乎不受約束,所以試件破壞時裂縫是沿著平行于力的作用方向產生的,如圖8(b)所示。

(2)試件破壞形態的相同點:不管是無模袋試件(工況1和工況3)還是有模袋試件(工況2和工況4),混凝土邊緣部分皆出現較大的貫穿裂縫,進而碎裂、側面整面脫落,這是由于粗骨料為小粒徑的碎石,混凝土的骨架作用較差,骨料的連接作用較小,并不能提供較強的咬合力,所以在壓力機上持續加載直至破壞的過程中,可以發現,產生的裂縫不再局限于骨料和漿體之間,試件表面也會迅速產生裂紋[16]。

3 結論

(1)模袋對混凝土強度影響不大,但有模袋的混凝土整體變形能力相較于普通混凝土得到提高。

(2)有壓排水可以大幅度提升混凝土抗壓強度,且提升隨著養護齡期增長呈現先增加后減少的規律。

(3)養護齡期對不同工況混凝土的提升效果不同。隨著養護齡期增長,不排水混凝土抗壓強度前期增長較慢后期較快,而有壓排水混凝土恰好相反。

(4)有模袋、無模袋混凝土試件破壞時邊緣都有貫穿裂縫,但兩者的裂縫方向和破壞面位置不同。

(5)在有壓排水混凝土試件制作過程中,混凝土先經歷了有壓排水,而后經過振動臺振動成型,此步驟破壞了有壓排水過程所形成的混凝土內部結構,不符合模袋混凝土的現場施工工藝;另外,試件是先靜置1 d拆模后放入模袋中,此方法忽略了試件與模袋之間本該有的黏結力,有待改善。