單邊智能取料防塌控制方案研究

王海群,高 靜,劉 健

(國能數智科技開發(北京)有限公司,北京 100011)

近些年,由于圓形煤場在安全、環保等方面的優勢[1],在火電廠建設中逐漸成為了首選方案[2]。區別于條型煤場的分區域堆料的靈活性,圓形煤場大多數情況使用交叉堆疊的方法進行多煤種的存儲。此方法在取料時存在一定的工藝難點,很容易因無法判斷邊界進而無法確定回轉角度及俯仰步進角度[3],導致大面積混料和塌垛的情況出現。本文以某火電廠圓形煤場為研究對象,在其現場部署的堆取料自動控制系統已有軟硬件架構的基礎上,通過開發特定的取料控制邏輯程序實現自動取料。

1 交叉堆疊的基本特征

圓形料場堆料區域的劃分一般依照廠內使用煤種的多少,根據經驗值進行分區堆放,但受到調運環節的影響,某煤種的一次性來煤數量可能超出預期,為其預留的堆放位置不足,這時可能出現交叉堆疊的情況。按照作業規程,堆疊前沒有強制要求進行盤煤作業,智能作業系統可能無法獲取堆疊后2 煤種交叉堆疊面形成的內部交界面,故需要在取料時通過調用歷史庫中的盤煤作業數據進行交叉面的擬合計算。

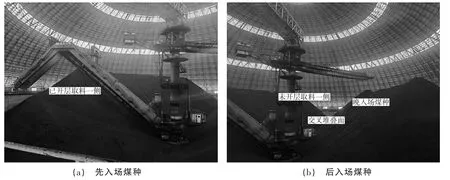

一般情況下,晚入場的煤種覆蓋在已經完成堆料的煤種上,且工人在安排堆疊時,優先會將晚入場的煤種堆放在未進行開層取料的一側,即晚入場的煤種堆放在另一煤種形成的自然安息角一側,如圖1 所示,圖1(b)為后入場煤種,其堆疊位置安排在左側煤種未取料的一側。

圖1 交叉堆疊區示意圖

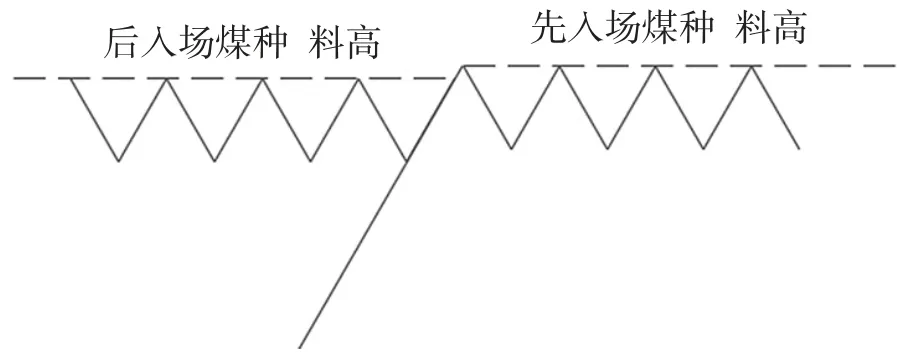

后入場煤種的堆料高度不超過已完成堆料的煤種高度,無論其是否已達到最高高度。如圖2 所示。

圖2 交叉堆疊區示意圖

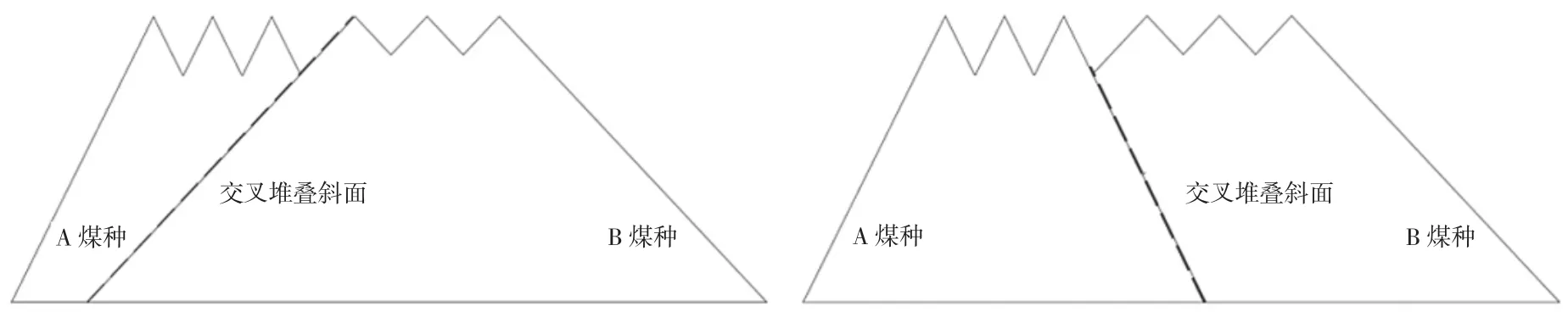

在交叉堆疊的情況出現后,取料作業就變成了單邊作業,即只在作業煤種的范圍側進行取料,故稱為單邊取料作業。由圖3 可知,根據刮板機回轉取料特性,僅需分析交叉堆疊區的環形剖切面的取料臨界情況,即可作為整體取料的工藝特征最終落實。圖3(a)頂視圖為從圓罐頂部觀察煤堆形成,落料點為從堆料臂拋出落到料堆表面的位置,由于外側擋墻的限制,以落料點為堆料最高點的剖切面位置靠近外擋墻,形成如圖3(b)所示的“外窄內寬”的料堆形狀,此種形狀為后續取料數字建模提供了基礎模型。

圖3 交叉堆疊區示意圖

2 數字建模

設計如圖4 所示為硬件拓撲架構[4]。其中激光掃描設備用于盤煤,計算分析服務器及智能作業流程控制服務器負責實時數據存儲與計算,如煤堆的三維建模、作業任務分解、執行過程防塌防撞預警等,通過機載PLC 遠程監控自動取料作業的執行過程。

圖4 自動堆取料控制系統硬件拓撲圖

2.1 確定變量

2.1.1 簡化擬合交界線

根據圖3(b)簡化交界面,以取料刮板機水平回轉與料堆的接觸線為視角,可將接觸面簡化成交界線,即刮板機如果越過交界線進行取料,則會形成2 個煤種的混取。

由圖5 可知,無論是A 煤種從左到右回轉取料還是B 煤種從右到左取料,都需要考慮臨界斜面防止取料過界,同時考慮在取料后另一側煤堆的防塌情況。臨界情況,需要利用盤煤數據進一步根據堆疊情況進行分塊分析,計算出單邊取料時到邊回轉角度值;防塌情況,需要考慮2 煤種的安息角,設計合理的取料方式,通過數學建模計算每層的俯仰步進值。

圖5 交叉堆疊區環形剖切面示意圖

2.1.2 安息角

A 煤種的安息角為α,B 煤種的安息角為β,易得α,β∈(0°,90°)。在自動取料控制程序中可初始化各煤種的靜態安息角。

2.1.3 安全距離

煤種入廠時,為保證其在堆場內能夠長時間存放、安全存放(不自燃),在輸煤皮帶上會進行噴淋,以增加含水量,含水量又會增加堆料的粘黏性,即可能出現取料時超出刮板范圍的取料情況,故需要在2 煤種的堆疊面增加安全距離的設定,保證存放時間較長的料堆不會因取料引起小范圍安息角變化導致的塌垛。

通過實際數據的分析獲得,設定2 煤種需保持的水平安全距離,一方面可避免上述情況引起的塌垛,另一方面,此距離可避免連續取料情況下,因編碼器累積誤差等產生的定位偏離引起的混合取料。安全距離的計算需要結合盤煤數據進行剖面計算,以確定每層的到邊回轉角度絕對值。

2.2 單邊取上方煤種

2.2.1 第一種情況

假定B 煤種在下,A 煤種在上的堆疊方式,且α>β,取料為左側A 煤種。由于A 煤種的安息角大于B 煤種的,即如果沿著以B 煤種安息角形成的交叉堆疊斜線進行取料,不會引起A 煤種的塌垛,同時也不會因為B 煤種的塌垛引起上方A 煤種的塌垛,此種取料方式是安全的。

最終形成的取料斷線如圖6 所示,邊緣階梯狀邊緣擬合直線斜率與交叉堆疊斜面斜率相同。水平方向上,規定階梯邊緣距離交叉堆疊面需保持的安全距離Ls=2 m,每層俯仰步進深度△h=Ls×tanβ,即安全取料的自動程序為,當刮板機從左至右回轉至距離擬合堆疊交叉面水平距離Ls時,執行△h 俯仰步進,然后反向向左繼續取料,直至下一次從左到右回轉至距離擬合堆疊交叉面水平距離Ls,循環重復上述取料動作。

圖6 單邊取料階梯示意圖(1)

在電廠所有燃燒煤種中,自然安息角在37~41°,計算可得每層俯仰步進高度△h 范圍為0.75~0.87 m,符合堆取料機的設計取料技術參數范圍。

2.2.2 第二種情況

如果α<β,上述取料方法會引起因安全距離預留的A 煤種的“溜坡”,故需要規定一個新的取料方式。此時設計對上方煤種選取如圖7 所示的留煤方式,即忽略事實交叉堆疊面重新擬合一條新的交叉面斜線,選取斜率為tanα 的直線,既可保證留煤A 不產生塌垛,又可以避免混合取料的情況出現,每層俯仰步進深度此時變為△h=Ls×tanα。

圖7 單邊取料階梯示意圖(2)

2.3 單邊取下方煤種

假定B 煤種在下,A 煤種在上的堆疊方式,且α>β,取料為右側B 煤種。由上述思路推知,此時安全取料的關鍵在于留煤B 的防止“溜坡”,同樣需要使用虛擬的交叉堆疊斜面預留安全距離,虛擬的直線斜率為tanβ。在安全距離Ls=2 m 的前提下,每層俯仰步進深度△h=Ls×tanβ,如圖8 所示。

圖8 單邊取料階梯示意圖(3)

同理,在此種取料方式下如果α<β,按照實際的交叉堆疊斜面進行取料即可,直線斜率為tanα,即每層俯仰步進深度△h=Ls×tanα,如圖9 所示。

圖9 單邊取料階梯示意圖(4)

上述討論過程包含A 煤種堆疊在B 煤種上的情況,推理易得,B 煤種堆疊在A 煤種上的情況亦然,不再贅述。

2.4 小結

單邊取料時需判斷2 煤種安息角的大小情況,在保持一定的安全距離Ls情況下做出合理的取料控制策略。由上述討論內容可以看出,首先需要選取合理的防“溜坡”直線斜率,表示為tanθ=min{tanα,tanβ},在選出的控制斜線一側留出合理的安全空間,為定位設備的誤差、煤堆內部的粘黏情況做出提前的預判,控制每層俯仰步進值△h=Ls×tanθ=Ls×min{tanα,tanβ},完成取料后形成邊緣階梯狀。

3 結論

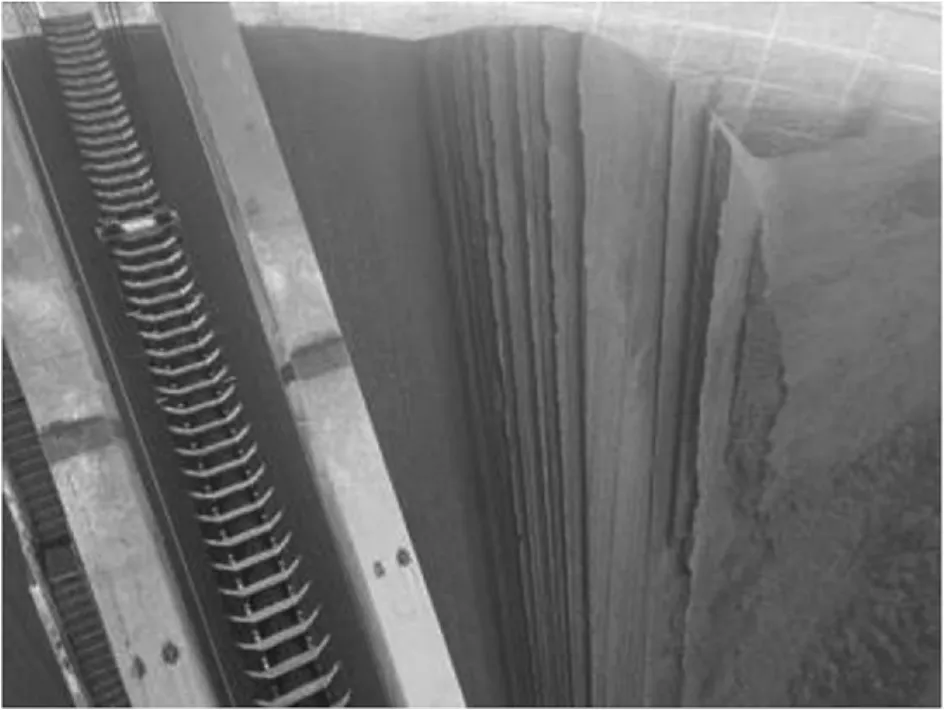

控制程序圓形堆場完成軟件調試后,經試驗,效果如圖10 所示,可以看出,基本滿足了單邊取料的防塌控制要求,沒有出現溜料“溜坡”或塌垛的情況。由于預留了安全距離,也沒有發生取料過界的情況。取料邊界呈現明顯的階梯狀,符合預期。

圖10 交叉堆疊單邊智能取料實際效果圖

另外,由于取料時預留的安全距離所產生的余料的情況,目前堆場內是在另一側取料時會將余料取盡,即使用非單邊取料模式進行回轉、俯仰自動控制,目前需要人工進行判斷作業是否使用單邊階梯取料控制,可結合不同取料俯仰角度范圍的寸動分解方法,進一步提高堆取料作業的智能化。