稀土氧化物對鋁鎂質澆注料中原位反應和性能的影響

*夏雨峰 賈正剛 姜延暢 員文杰,3*

(1.湖北安耐捷爐襯材料有限公司 湖北 441100 2.武漢科技大學省部共建耐火材料與冶金國家重點實驗室 湖北 430081 3.武漢科技大學高溫材料與爐襯技術國家地方聯合工程研究中心 湖北 430081)

鋁鎂質澆注料由于其良好的抗渣侵蝕性等性能,被廣泛應用于鋼包中[1-2]。但鋁鎂質澆注料也會因反應發生膨脹,影響鋼包使用安全。這是由于鋁鎂質澆注料基質中存在游離氧化鎂,在高溫下會與氧化鋁反應生成尖晶石[3-4],氧化物、無機鹽等礦化劑作為添加劑會加速尖晶石的形成[5]。同時鋁酸鈣水泥和氧化鋁在1100℃和1400℃下依次生成的二鋁酸鈣(CA2)和六鋁酸鈣(CA6)[6]也會引起一定的膨脹[7]。這是鋁鎂質澆注料最需要控制的性能。通過添加B2O3、SnO2等添加劑不僅可以控制膨脹提高體積穩定性,還能增強鋁鎂質澆注料的機械性能和抗侵蝕性能[8-9]。

稀土資源是我國非常重要的礦產資源,鑭系元素和鈧、釔共十七種金屬元素被統稱為稀土元素,稀土元素廣泛應用于各行各業。對于耐火材料產業,有研究者證實了稀土氯化物會加速鋁鎂質澆注料的原位生成反應,提高體積穩定性[10]。雖然氯離子會對水泥的水化產生影響,但釔元素和鈰元素依舊能夠對鋁鎂質澆注料產生一定的作用。由于稀土氧化物可以促進耐火材料燒結,降低制品的氣孔率[11]。在本實驗中選擇氧化釔和氧化鈰代表重稀土氧化物和輕稀土氧化物,分別添加于鋁鎂質澆注料,研究其物相演變,比較其在不同溫度燒結后的力學性能、氣孔率和線性變化率。討論稀土氧化物對鋁鎂質澆注料的原位反應和性能所造成的影響。

1.試驗部分

(1)試驗原料

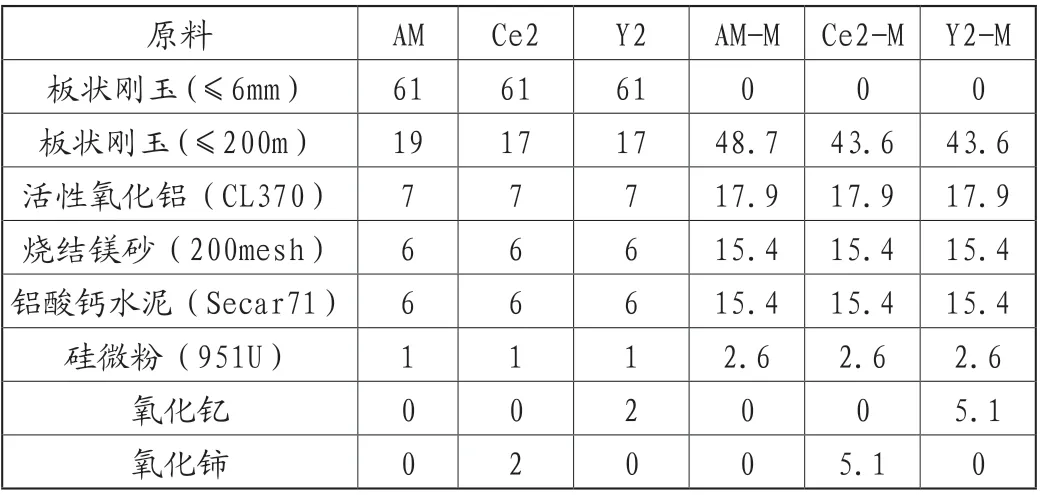

實驗所用主要原料為板狀剛玉(安邁鋁業(青島)有限公司)、活性氧化鋁(安邁鋁業(青島)有限公司)、燒結鎂砂(95%)、鋁酸鈣水泥(凱諾斯(中國)鋁酸鹽技術有限公司)、化學純的CeO2和Y2O3細粉。澆注料的配比如表1所示,Ce2,Y2分別為添加氧化鈰和氧化釔的澆注料,與AM參照組進行對比,其中-M標注均為基質組分澆注料。

表1 鋁鎂質澆注料的配比

(2)試樣制備

按表1配比進行原料的稱量后,采用攪拌機加水進行拌料混合。全組分澆注料的加水量為4.2%~4.5%,而基質澆注料的加水量為9%~9.2%。在鋼模具內振動成形后,放入養護箱中養護24h(25℃,100%)。脫模后,試樣放入干燥箱中在110℃下干燥24h。試樣分別在1150~1450℃下保溫5h。

(3)性能測試

根據國家標準GB/T 2997—2000測定試樣的顯氣孔率;GB/T 3001—2000測定試樣常溫抗折強度;GB/T 5988—2004測定試樣線變化率。使用X'Pert Pro MPD型X射線衍射儀對燒后試樣進行物相分析。

2.結果與討論

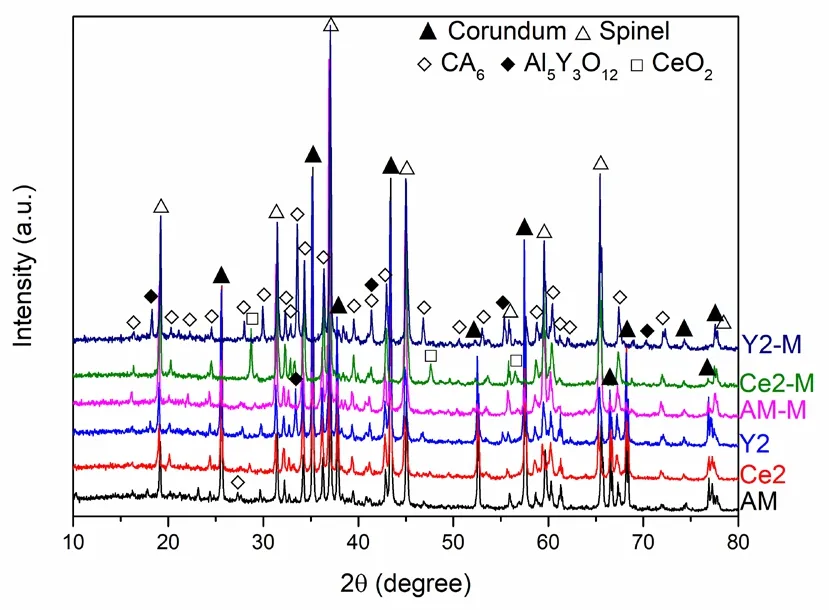

圖1為加入稀土氧化物的鋁鎂質澆注料在1450℃處理后X射線衍射圖片。由圖1可知全組分澆注料試樣的主晶相是剛玉,尖晶石和六鋁酸鈣。從Y2和Y2-M中均能找到Al5Y3O12的衍射峰,這是由于氧化釔會與氧化鋁反應生成釔鋁石榴石相(YAG,Al5Y3O12),造成少量的氧化釔被消耗。而Ce2和Ce2-M中并未找到含鈰化合物相的衍射峰,同時存在未反應CeO2的衍射峰,所以Ce元素會固溶于主晶相。相比之下,基質組分試樣由于原料全部是細粉和微粉,反應更加充分,其主晶相為尖晶石和六鋁酸鈣,剛玉則變為次晶相。氧化鋁和氧化鎂生成化學計量比的鎂鋁尖晶石的原位反應方程式如式(1)所示,CA6的合成反應如反應式(2)、式(3)所示。

圖1 1450℃下保溫5h的鋁鎂質耐火澆注料XRD圖譜

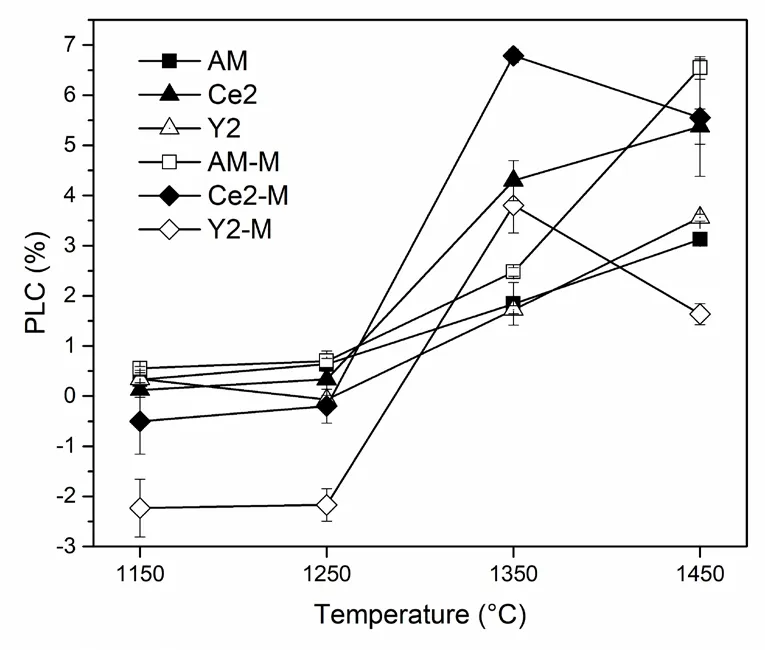

添加氧化釔和氧化鈰均會促進原位反應,引起澆注料的膨脹。但是稀土氧化物又有利于剛玉和尖晶石的燒結。在不同溫度處理后澆注料試樣的線變化如圖2所示。試樣Ce2-M和Y2-M在1450℃處理后的線膨脹均有下降,這是由于稀土氧化物促燒結作用占主導。由于無粗大骨料的制約,基質澆注料AM-M的線變化隨溫度升高逐漸增大,且明顯大于全組分澆注料AM。相比而言,添加CeO2的試樣在1350℃和1450℃燒后的線變化大于澆注料AM。而Y2O3對全組分澆注料的線變化影響有限。

圖2 不同溫度處理后澆注料試樣的線變化

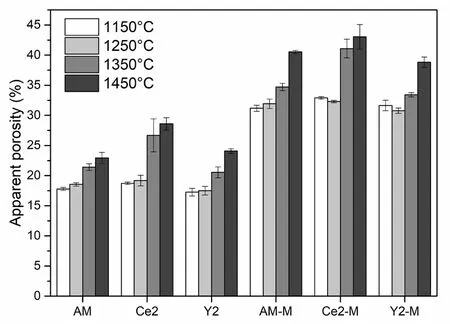

從圖3中可以看出所有試樣的顯氣孔率在1350℃和1450℃保溫5h后均有較大增加,這是由于在1300℃時CA6相開始生成,1400℃時CA6的大量生成造成膨脹,與圖2相符。試樣Ce2和AM的顯氣孔率要高于Y2,這是因為釔鋁石榴石的形成消耗了一部分氧化釔和氧化鋁,使得Y2組的CA6和尖晶石的生成要少于前者。而在各個溫度下澆注料AM-M、Ce2-M和Y2-M比AM、Ce2和Y2的顯氣孔率均要高,這是由于基質配方中鋁酸鈣水泥和鎂砂的比例更高,導致更多的尖晶石和CA6的生成造成更大膨脹。另外,加水量的增大,也是造成基質澆注料顯氣孔率更大的原因。

圖3 不同溫度處理后澆注料試樣的顯氣孔率

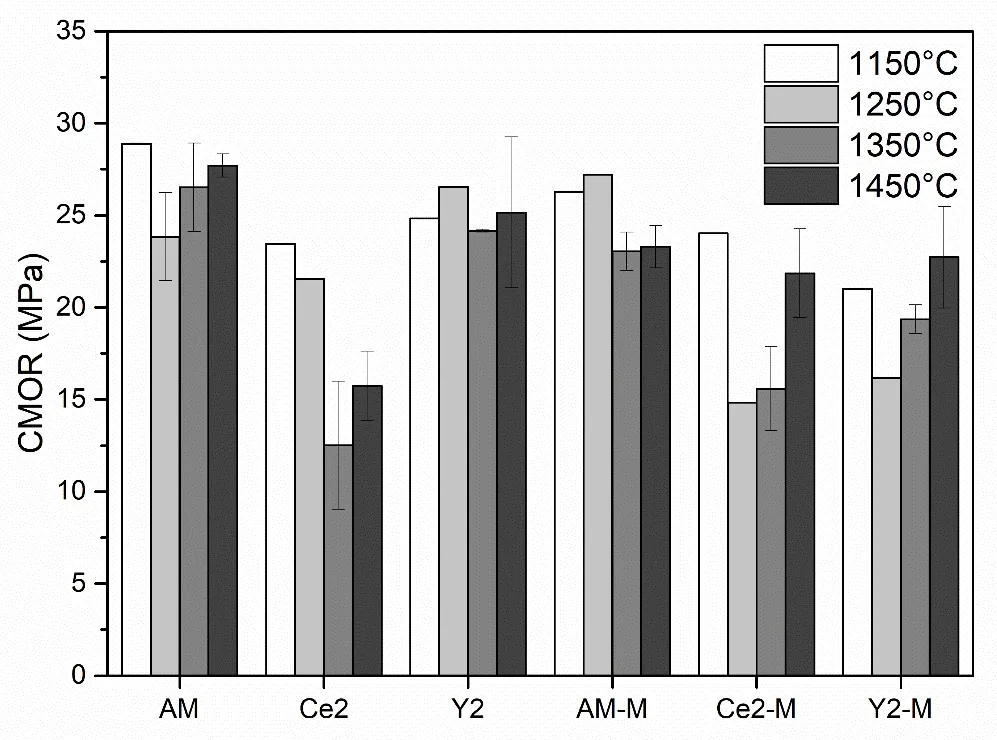

一般來說,較高的顯氣孔率意味著較低的抗折強度。但是基質澆注料的抗折強度與全組分澆注料并無太大差異,甚至還高于后者(如圖4所示)。盡管較大的線膨脹會增加澆注料的氣孔率,但由于骨料對于澆注料的強化作用和基質更充分的反應和燒結,基質澆注料在1450℃燒后也具有較高的強度。Y2O3的反應產物Al5Y3O12更夠使澆注料的強度有大幅度的提高。

圖4 不同溫度處理后澆注料試樣的抗折強度

相比較于少量添加0.5%和1%稀土氧化物的澆注料[10],稀土氧化物質量分數增加到2%時,鋁鎂質澆注料的燒后線變化會繼續增大。同時,顯氣孔率增加,而抗折強度降低。這是由于有更多的氧化釔和氧化鈰能夠加速鎂鋁澆注料中的原位反應。添加2%二氧化鈦的鋁鎂質澆注料,其線變化要遠低于添加稀土氧化物的,同時顯氣孔率更低,強度更高[12-13]。這是由于在高溫下,二氧化鈦通過影響鎂鋁澆注料中物相演化,形成更多液相,促進澆注料的燒結致密化,而稀土氧化物并不會造成這種影響。

3.結論

(1)添加氧化釔和氧化鈰,通過促進尖晶石和CA6生成來影響鋁鎂質澆注料在高溫燒后的體積穩定性。在加速原位反應和燒結的綜合作用下,稀土氧化物會增大鋁鎂質澆注料的線變化。氧化鈰的膨脹作用更顯著。

(2)氧化釔和氧化鈰的添加對基質組分澆注料的原位反應和性能的影響大于全組分澆注料。氧化釔對促進澆注料組分的燒結和強度的提高貢獻更大。