真空熱處理爐爐溫及均溫測試的日常管理方法

李麗君,林輔坤,李正龍

(1.寧夏東方鉭業(yè)股份有限公司,寧夏 石嘴山 753000;2.國家鉭鈮特種金屬材料工程技術(shù)研究中心,寧夏 石嘴山 753000)

寧夏東方鉭業(yè)股份有限公司使用高溫真空熱處理爐生產(chǎn)鉭粉。隨著生產(chǎn)鉭粉的產(chǎn)量及比容的不斷提高,各臺真空熱處理爐間溫度的一致性及同臺熱處理爐內(nèi)溫度均勻性對鉭粉的產(chǎn)品性能及產(chǎn)品質(zhì)量穩(wěn)定帶來很大的影響。根據(jù)生產(chǎn)要求,要求爐內(nèi)溫度均勻性≤±5℃,各爐間溫度差≤±5℃。在實際生產(chǎn)過程中,經(jīng)過全體人員的共同試驗摸索,找出了生產(chǎn)過程真空爐爐溫控制的影響因素,解決了爐溫均勻性及爐間溫度一致性的難題,為生產(chǎn)優(yōu)質(zhì)的鉭粉,提供了可靠的設(shè)備保障。

1 真空爐爐溫及均溫測試研究及管理方法

1.1 測溫系統(tǒng)的準(zhǔn)確度對爐溫控制的影響

真空熱處理爐爐溫控制的測試部分由熱電偶、補償導(dǎo)線和測溫儀表組成測試系統(tǒng)[1],測溫儀表已按要求檢定,檢定偏差在1‰可忽略不計,現(xiàn)討論熱電偶、補償導(dǎo)線對爐溫測試的影響。

1.1.1 熱電偶對爐溫控制的影響

熱電偶一般由五部分構(gòu)成,即:測溫元件、絕緣材料、保護管、接線裝置和安裝固定裝置。不同熱電偶都有著不同的精度及壽命。本試驗使用的鎢錸5-26熱電偶的絕緣材料是剛玉,其在真空下的最高使用溫度為2 300℃。

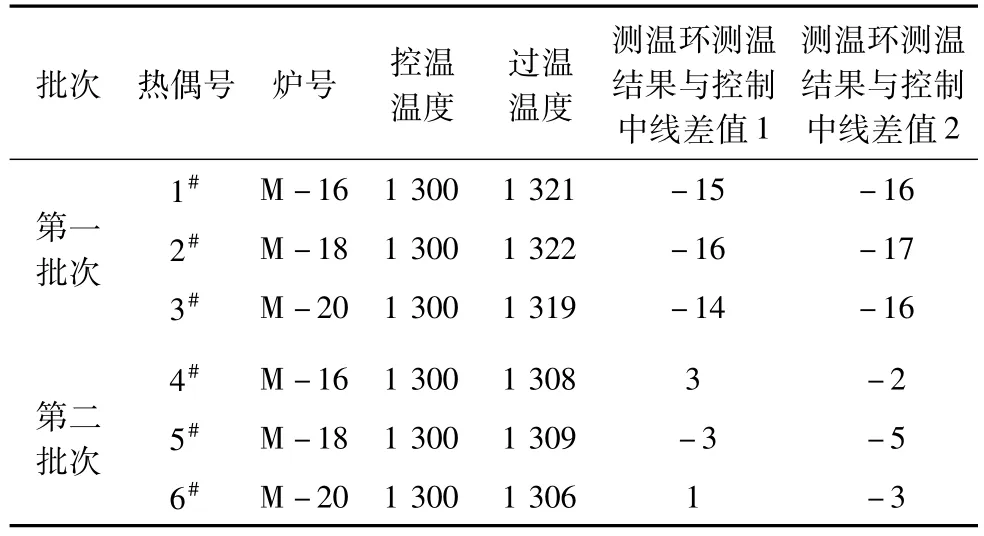

取同一廠家的相同規(guī)格材質(zhì)、不同批次(生產(chǎn)熱電偶使用的原材料批次不同)的鎢錸5-26熱電偶,按照標(biāo)準(zhǔn)《(0~1 500)℃鎢錸熱電偶校準(zhǔn)規(guī)范》(JJF 1176—2007)進行檢定。檢定合格后進行適用性評判。隨機抽取第一批次熱電偶三支,編號為1#、2#、3#,隨機抽取第二批次熱電偶三支,其編號為4#、5#、6#。取一支7#標(biāo)準(zhǔn)熱偶(鉑銠熱電偶)做過溫?zé)崤迹脕砼c控溫?zé)狳c偶進行溫度比對。使用STH窯爐測溫環(huán),在真空下1 300℃的條件下進行保溫測試,測試結(jié)果見表1。

表1 熱電偶爐溫測試結(jié)果 ℃

根據(jù)表1中STH窯爐測溫環(huán)測溫結(jié)果與控制中線差值和過溫?zé)犭娕紲囟冉Y(jié)果可以看出,同一批次熱電偶過溫與控溫溫度偏差與使用STH窯爐測溫環(huán)測溫結(jié)果與控制中線的偏差校小,不同批次熱電偶溫過溫與控制溫度偏差及使用STH窯爐測溫環(huán)測溫結(jié)果與控制中線差偏差波動較大,原因為不同批次的熱電偶因其使用原材料不同導(dǎo)致溫度測試結(jié)果波動較大。

因此在實際生產(chǎn)中,檢定合格的熱電偶須經(jīng)適用性評判方可投入使用。

1.1.2 熱電偶補償導(dǎo)線對爐溫控制的影響

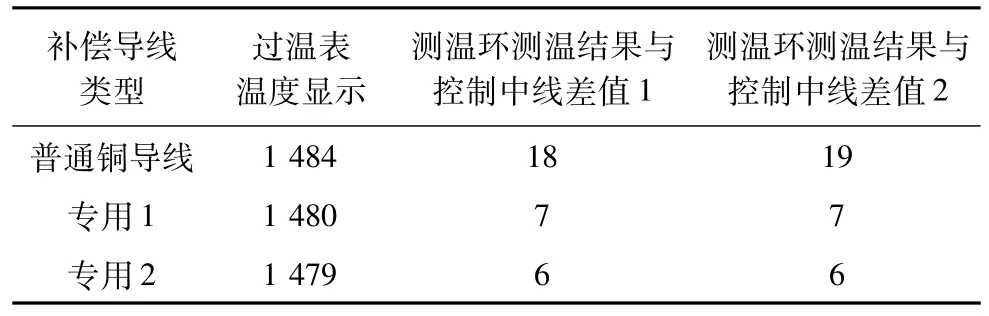

在包括常溫在內(nèi)的適當(dāng)溫度范圍內(nèi)(一般為-20~200℃),具有與所連接的熱電偶的熱電特性相同的一對相互絕緣的導(dǎo)線,其作用是補償熱電偶接線端至顯示控制儀表之間的溫差所產(chǎn)生的熱電勢,叫該類熱電偶的補償導(dǎo)線。使用相同熱電偶采用普通銅導(dǎo)線,與專用鎢錸5-26補償導(dǎo)線對爐溫進行測試。使用MTH窯爐測溫環(huán),在真空下1 480℃的條件下進行保溫測試,測試結(jié)果見表2。

表2 采用普通銅導(dǎo)線與專用補償導(dǎo)線爐溫測試結(jié)果 ℃

由表2結(jié)果可以看出使用普通銅補償導(dǎo)線會造成測溫環(huán)測溫結(jié)果與控制中線差值較大。因此在生產(chǎn)過程必須使用熱電偶專用的補償導(dǎo)線。

1.2 熱電偶插入深度對爐溫控制的影響

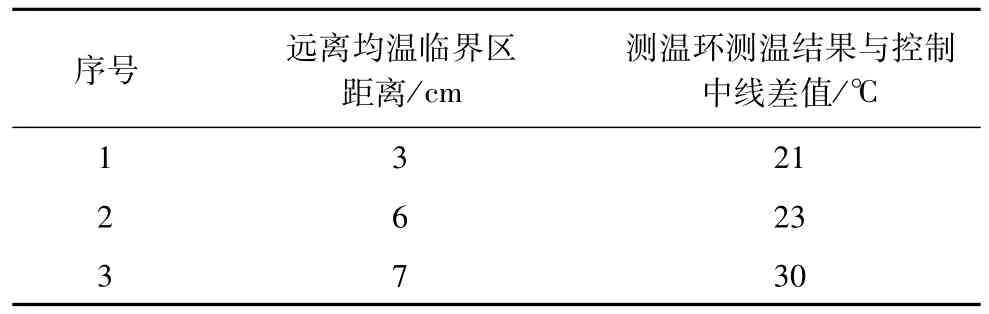

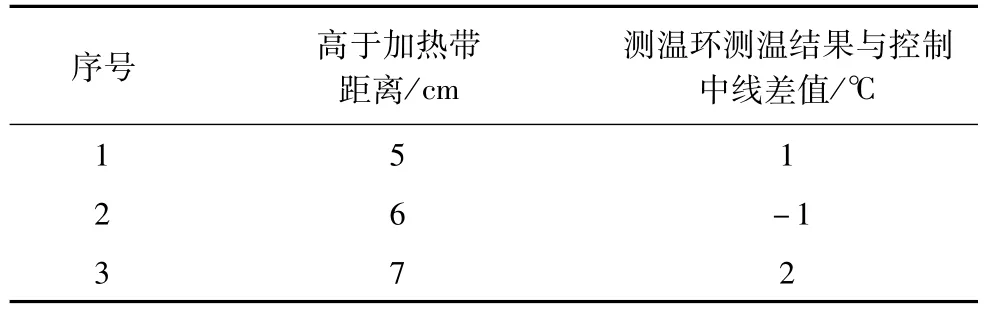

熱電偶在每臺真空爐的安裝位置固定,但每支熱電偶的插入深度不同。按照生產(chǎn)現(xiàn)場真空爐的均溫尺寸,加熱元件與均溫區(qū)臨界相距約5 cm。同一熱電偶在同一真爐內(nèi),插入深度不同,使用STH窯爐測溫,在真空下1 300℃環(huán)爐溫標(biāo)定的結(jié)果見表3、表4。測溫環(huán)結(jié)果為使用STH窯爐測溫環(huán),在真空下1 300℃的條件下進行保溫測試。

表3 熱偶參考端不在均溫區(qū)內(nèi)不同深度的測溫結(jié)果

表4 熱偶參考端在均溫區(qū)內(nèi)不同深度的校溫結(jié)果

由表3可以看出熱電偶參考端不在均溫區(qū)內(nèi)時,離均溫區(qū)越遠即離爐壁越近,測溫環(huán)測溫結(jié)果與控制中線差值越大。原因為爐壁有冷卻水套,溫度偏低,為了達到設(shè)定溫度,爐膛輸出功率加大,整體爐溫偏高。表4中在均溫范圍內(nèi)的不同深度爐溫標(biāo)定結(jié)果在實際生產(chǎn)控制范圍內(nèi)。因此,根據(jù)生產(chǎn)件的要求,熱偶插入深度為:距離加熱帶5~10 cm。

1.3 爐溫均勻性對爐控制的影響

由于真空爐較長時間處理物料,爐內(nèi)各種氣氛的變化及各種元件的變化導(dǎo)致爐內(nèi)的均溫變化不一致,在控制和測量局部溫度的條件下,為了確定爐內(nèi)空間的大小和位置,需要對熱處理爐整個爐膛的溫度進行均勻性[2]。

1.3.1 爐屏修復(fù)對爐溫均勻性的影響

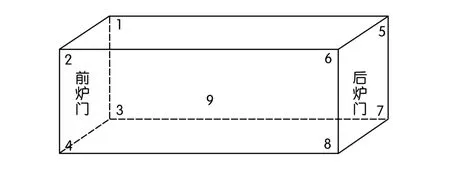

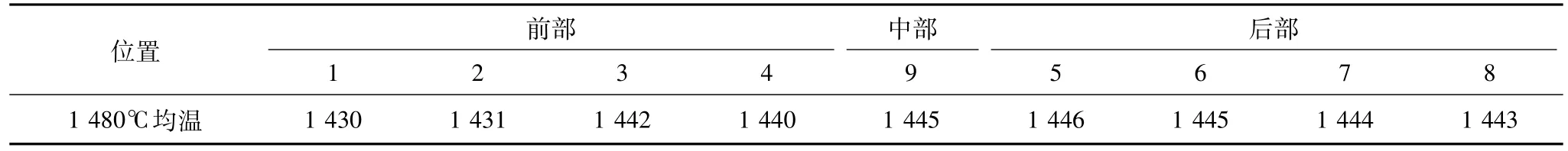

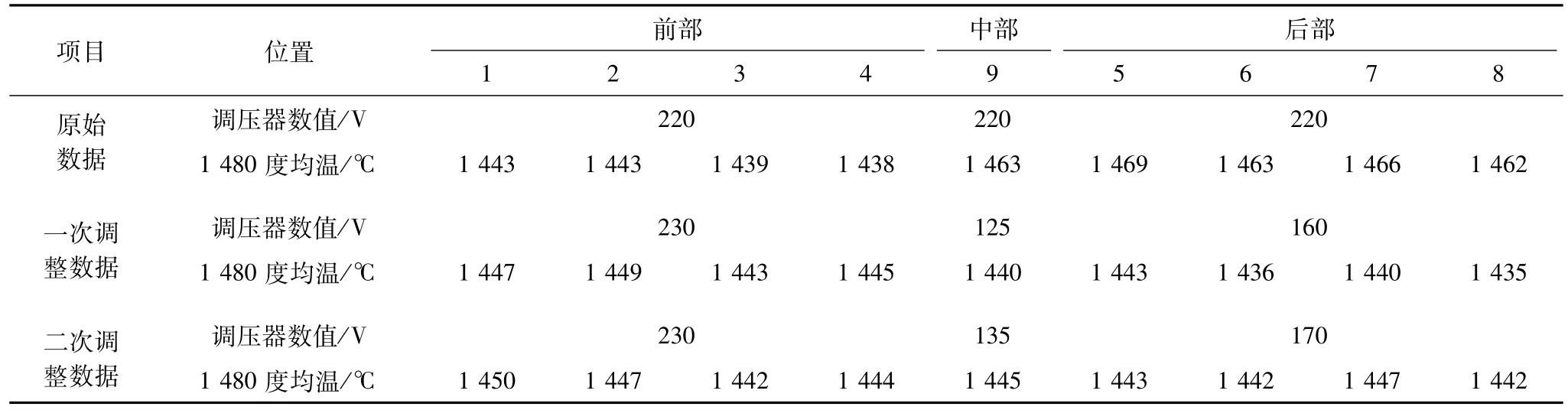

生產(chǎn)過程中常常會遇到爐屏中破損的情況,針對生產(chǎn)現(xiàn)場中前爐屏上部破損的情況對真空爐,采用MHT窯爐測溫環(huán)在1 480℃條件下進行均溫測試。測溫環(huán)放在9點測溫位置上,如圖1所示,同時對前爐屏上部熱屏進行修補后再次在相同測溫條件下進行均溫測試,測試結(jié)果見表5。

圖1 真空爐均溫測溫點示意圖

表5 前爐屏上部熱屏損壞對爐爐均勻性的影響 ℃

1.3.2 加熱輸出的調(diào)節(jié)

生產(chǎn)過程中無特殊原因?qū)е聽t溫均勻性偏差較大,可以用接觸調(diào)壓器對真空空爐進行調(diào)壓處理。為保證測量結(jié)果充分反應(yīng)爐內(nèi)的實際情況,采用MHT窯爐測溫環(huán)在1 480℃條件下進行均溫測試,其要求均溫控制范圍在±5℃。測溫環(huán)放在9點測溫位置上,如圖1。前部接觸調(diào)壓器控制點為1、2、3、4,中部接觸調(diào)壓器控制點9(工作區(qū)中心位置),后部接觸調(diào)壓器控制點5、6、7、8,9點窯爐測溫環(huán)測試結(jié)果見表6。

表6 調(diào)壓器不同輸出比例對爐溫測試的影響

由表6可以看出采用相同的輸出電壓中部爐溫測試的結(jié)果較高,極差為31℃,均溫測試結(jié)果不能滿足使用要求。接觸調(diào)壓器一次調(diào)整的數(shù)據(jù)和二次調(diào)整的數(shù)據(jù)的均溫測試結(jié)果均在±5℃范圍內(nèi),其爐溫標(biāo)定結(jié)果能滿足使用要求。

因此在對爐溫持續(xù)異常的情況要考慮選擇合適的輸出比例來控制均溫性。

2 校溫工具的使用情況

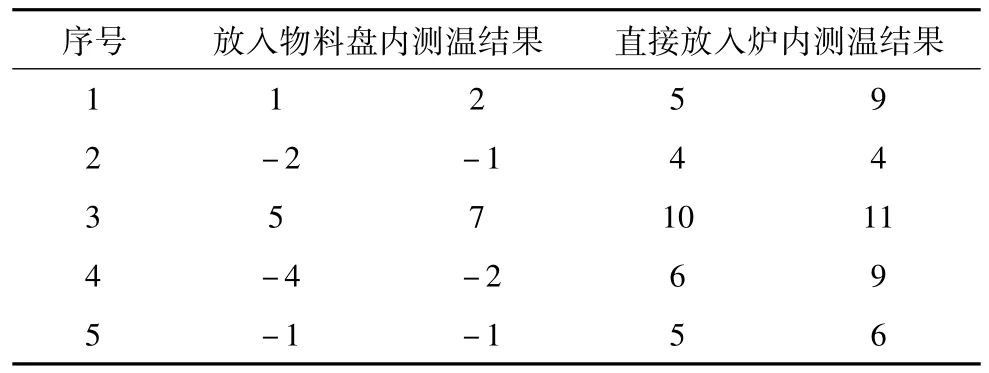

在實際的生產(chǎn)中需對真空爐進行定期的爐溫標(biāo)定,確保爐溫準(zhǔn)確。爐溫標(biāo)定是使用STH窯爐測溫環(huán)在固定溫度下進行燒結(jié)15 min,用千分尺測量STH窯爐測溫環(huán)的收縮,再對照溫度表讀出爐溫。將STH窯爐測溫環(huán)放入特制的小物料盤內(nèi),與直接將STH窯爐測溫環(huán)放置爐內(nèi)同爐進行處理,測量結(jié)果見表7,放入物料盤內(nèi)測溫結(jié)果與直接放入爐內(nèi)測溫結(jié)果為其數(shù)據(jù)為窯爐測溫環(huán)標(biāo)定結(jié)果與要求控制中線的差值。

表7 不同校溫工具對爐溫控制的影響 ℃

由表7可以看出測溫環(huán)直接放入爐內(nèi)的測溫結(jié)果整體偏高,較放入生產(chǎn)用物料盤內(nèi)的測溫環(huán)標(biāo)定的結(jié)果高4~6℃。與要求控制溫度中線值偏差較大。放入特制的小物料盤內(nèi)爐溫標(biāo)定結(jié)果符合生產(chǎn)要求。原因為直接放入爐內(nèi)的測溫環(huán)主要采用熱輻射對溫度進行傳導(dǎo),放入生產(chǎn)用物料盤內(nèi)的測溫環(huán)采用熱輻射及熱傳遞對溫度進行傳導(dǎo)。因此,校溫工具的測量環(huán)境需要接近實際物料受熱情況。

3 結(jié) 論

真空熱處理爐爐溫及均溫控制是由熱偶本身及控制系統(tǒng)、測溫工具的正確使用等因素決定的,結(jié)果表明:

1.同一廠家生產(chǎn)的不同批次的合格熱電偶在實際使用時可能會出現(xiàn)較大的校準(zhǔn)溫差,需要根據(jù)實際生產(chǎn)選用適用的熱偶。

2.補償導(dǎo)線要根據(jù)使用的熱電偶型號選擇其專用的補償導(dǎo)線。熱偶參考端的位置,對爐溫控制的影響很大,應(yīng)根據(jù)實際生產(chǎn)情況確定距離加熱帶5~10 cm。

3.接觸調(diào)壓器的輸出比例的調(diào)節(jié)對爐溫均溫控制尤為重要。

4.應(yīng)根據(jù)實際生產(chǎn)狀態(tài)確定測溫工具方式,更能準(zhǔn)確反應(yīng)出生產(chǎn)實際情況,測量結(jié)果更準(zhǔn)確。