回轉式陽極爐液面下出銅方式的開發與應用

蔣昌波,徐憶明

(江西銅業股份有限公司貴溪冶煉廠,江西 貴溪 335424)

隨著多年來銅冶煉工藝的升級與進步,礦銅火法冶煉逐漸分化懸浮熔煉+懸浮吹煉、懸浮熔煉+PS轉爐吹煉以及熔池熔煉+熔煉吹煉三種主流模式[1-5]。不論是何種冶煉模式,均需要對粗銅進行精煉,而采用回轉式陽極爐作為銅冶煉火法精煉工藝,是目前國內外企業最為普遍的選擇。主要原因是回轉式陽極爐具有壽命高、能耗低、自動化程度高,環保水平高以及適應性強的優點[6]。江西銅業股份有限公司貴溪冶煉廠(下文簡稱貴冶)采取閃速爐懸浮熔煉+PS轉爐吹煉+回轉式陽極爐精煉的火法冶煉工藝模式,廠內目前擁有6座回轉式陽極爐,年產陽極銅可達80萬t以上。

1 陽極爐生產工藝

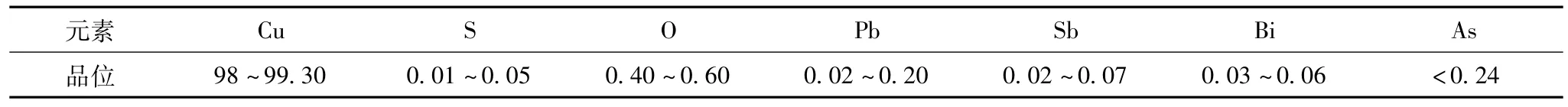

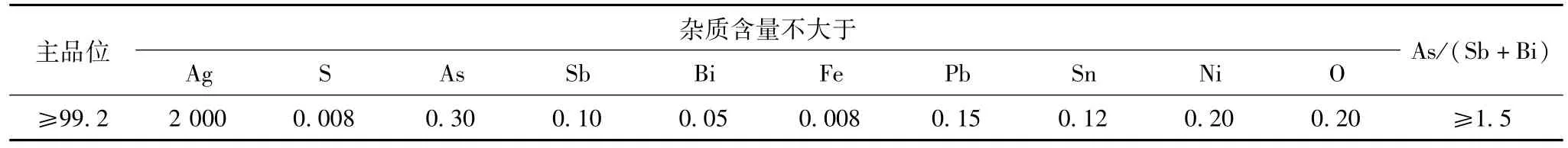

一般銅锍(冰銅)經轉爐吹煉產出粗銅,其粗銅中除含有98.5% ~99.5%的銅外,還含有0.5% ~2%的鐵、鎳、鉛、鋅、砷、銻、鉍、錫、硫和氧等雜質,以及一定數量的貴金屬,主要成分見表1,銅火法精煉的目的就是脫除粗銅中的雜質,產出符合電解精煉要求的精銅。在實際生產過程中,轉爐產出的粗銅經行車倒入陽極爐后,經過氧化、放渣、還原后精煉成合格的陽極銅水,主要成分見表2,并由圓盤澆鑄機定量澆鑄成合格陽極板。

表1 粗銅化學成分 %

表2 陽極銅化學成分 %

銅火法精煉是在高溫下進行的,進入陽極爐精煉的原料粗銅含硫很低,已不能形成熱自供給,為了保證澆鑄過程中銅水溫度達到1 175℃以上,精煉過程中需要額外的燃料熱量補充。一般可供火法精煉提供熱能的燃料有重油、煤氣、天然氣等,貴冶陽極爐使用的燃料為重油。

2 澆鑄過程存在的問題

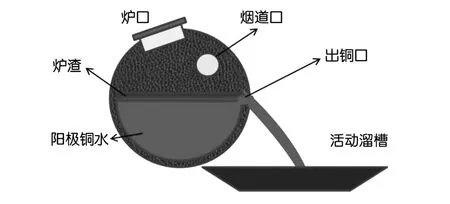

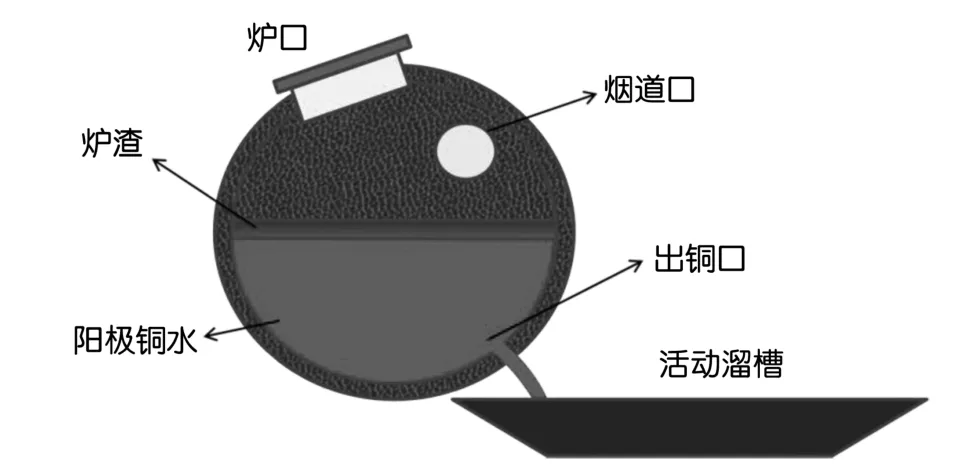

目前陽極爐澆鑄均采取的表面出銅方式。澆鑄過程通過傾轉爐體,讓表面的銅液從出銅口流入溜槽后導流至圓盤澆鑄機進行澆鑄。澆鑄過程依靠調整爐體傾轉角度的來控制銅液的流量,如圖1所示。

圖1 陽極爐表面出銅方式

銅液表面出銅有以下幾點弊端:

1.銅水溫降大。銅液從出銅口落入溜槽落差太大,降落期間銅液降溫幅度較大,同時銅液暴露在空氣中時間長,會進行氧化反應提高陽極板的含氧量。

2.銅水飛濺大。銅液落差大造成現場飛濺嚴重,每次澆鑄活動溜槽側邊墻壁和地面都會粘結厚厚一層冷銅,清理勞動強度大,清理出的冷銅需要返轉爐處理,增加中間物料產出,擠占冷料處理量。

3.活動流槽冷銅產出大。銅液從出銅口到活動溜槽落差大、而且落點隨著爐體的傾轉而改變,因此需要一個相對較深且寬大的活動溜槽作為緩沖熔池來減少熔體飛濺及其對溜槽內襯耐火料的沖刷。但是每次澆鑄結束后寬大的活動溜槽內會凝結大塊的冷銅,清理困難且需再次回爐處理,造成銅物料的無效循環。

4.銅水帶浮渣。陽極爐精煉時并不能完全將渣排放干凈,銅液表面存在有少量的浮渣,表面銅液經出銅口流出時偶爾會有少量浮渣被夾帶出來,造成溜槽或陽極板表面結渣,影響成品陽極板質量。

5.保溫燃油消耗多。澆鑄期銅水溫度受爐膛煙氣溫度影響大,需要大流量燃燒重油來保證銅水溫度,造成重油燃料的浪費。

為了改進陽極爐出銅方式,解決減少澆鑄過程冷銅產出,提升銅直收率;杜絕陽極銅帶渣,降低陽極銅返氧率,提升產品合格率;進一步降低陽極爐重油燃燒用量,降低重油單耗;降低活動流槽清理勞動強度;杜絕澆鑄過程中銅水飛濺,提升本質安全等問題,貴冶設計一種可以控制流量,可以全開全閉的出銅口裝置,出銅時可以將出銅口置于下方,通過機構控制出銅口大小控制流量,實現底部出銅。

3 滑板出銅口裝置設計與應用

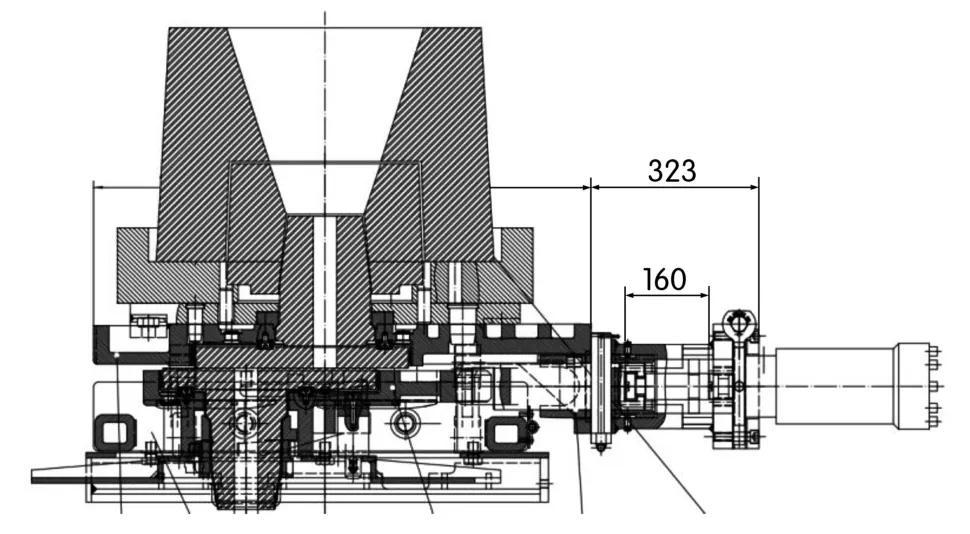

滑板出銅口裝置的設計借鑒了煉鋼轉爐滑動出鋼口控渣出鋼技術,其主要構成有:滑板出銅口裝置由銅口內外座磚、基準安裝板、滑板機構、滑塊水口耐材以及配套的液壓驅動裝置。同時為了給設備進行降溫,機構及油缸配套有風冷通道,如圖2所示。

圖2 滑板出銅裝置裝配圖

3.1 液壓驅動裝置

滑板出銅口裝置的液壓驅動裝置主要由一臺工作壓力16 MPa液壓站、執行油缸以及配套的液壓管道組成。執行油缸與滑板機構之間的安裝連接采用易于更換的卡扣方式,如圖3所示。

圖3 執行油缸與滑板機構的聯接

3.2 滑板機構

滑板機構本體由機座結合部、支架結合部、滑塊結合部、壓緊結合部以及驅動結合部組成。機座結合部作用是連接安裝基準板與機構,使機構固定在基準板上。滑塊結合部作用是固定滑塊上、下滑塊,并使下滑塊可以在既定的路線上滑動,使兩塊滑塊實現錯孔,以關閉或打開出銅口。支架結合部的作用是固定滑塊結合部,并提供滑塊結合部固定滑動路線。壓緊結合部主要組成部件是高壓碟簧組,作用是將支架結合部壓緊,以實現兩個滑塊之間緊密結合在一起,不會出現漏銅。驅動結合部則是固定驅動油缸,使油缸易于安裝、折缷的同時固定在機構上。為保護設備免受高溫爐體傷害,油缸、機構配套有風冷通道,如圖4所示。

圖4 滑板機構三維視圖

3.3 出銅口座磚

銅口內外座磚在爐體耐火磚砌筑時完成安裝,座磚圖如圖5所示。內座磚是一個整體,通體為鉻鋼玉材質,廠家生產時制模壓制成形后再進行燒制。外座磚為半再結合鎂鉻質耐火磚,廠家生產時先制成大體形狀后進行車床加工。

圖5 滑板出銅口耐材組成

3.4 安裝角度

安裝角度按使用情況來說,角度越靠下部,達到收益越大。根據前期收集的信息表明,角度過于靠下,會造成出銅口每每堵死,操作員需要每爐都燒擴出銅口,大大增加工作量且機構上水口損壞加劇。同時還會造成爐子裝滿銅情況下有漏銅的風險。為了避免這些問題的同時達到最大改造收益,決定將原出銅口位置下移10°,即相對爐體頂部位置的90°位置。

3.5 機構控制

為了方便日常檢查與操作,滑板出銅口裝置操作控制分別設置爐前DCS操作以及爐后遙控操作。機構驅動通過液壓站的啟停以及執行油缸的開閉進行控制,控制信號集成于DCS操作畫面中,可實現滑板出銅口的開閉以及開度調節,進而實現澆鑄過程中的銅水流量控制。

4 應用效果

滑板出銅口機構穩定可靠,操作簡單方便。裝置成功應用后,實現了液面下出銅控流的方式進行澆鑄作業。出銅過程中銅水落差小、飛濺小、杜絕了銅水帶渣可能。同時活動流槽對應的進行了改造,減少一半的冷銅產出量。

4.1 銅水落差大幅減小

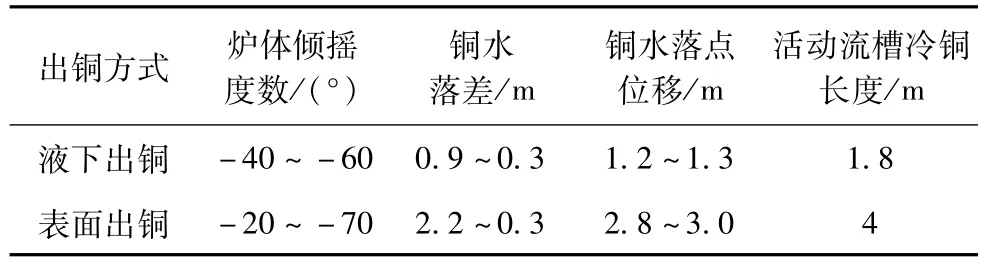

針對生產過程的銅水落差進經了現場數據測量,從測量數據來看,液下出銅方式從剛開始出銅到澆鑄結束爐體傾搖度數為-40°~-60°,銅水在活動流槽上落點位置前后位移1.3 m,銅水落差最高為0.9 m。而原出銅爐體傾搖度數范圍在-20°~-70°;方式活動流槽銅水落點位置位移達3.5 m,銅水落差最高為2.1 m,數據對比見表3。

表3 兩種出銅方式現場測量數據對比

由表3可知,液下出銅方式有效降低了澆鑄過程中銅水落差、落點位移,可以減少澆鑄過程中冷銅飛濺,活動流槽需要存銅的長度也可縮短至1.8 m。

澆鑄過程中銅水落差變小、銅水飛濺變小,活動小車平臺周圍冷銅減少,人員清理勞動強度降低。此外澆鑄過程中銅水飛濺小,人員化流槽冷銅等作業時的安全風險降低,作業安全得到保證,生產作業本質安全得到提升。

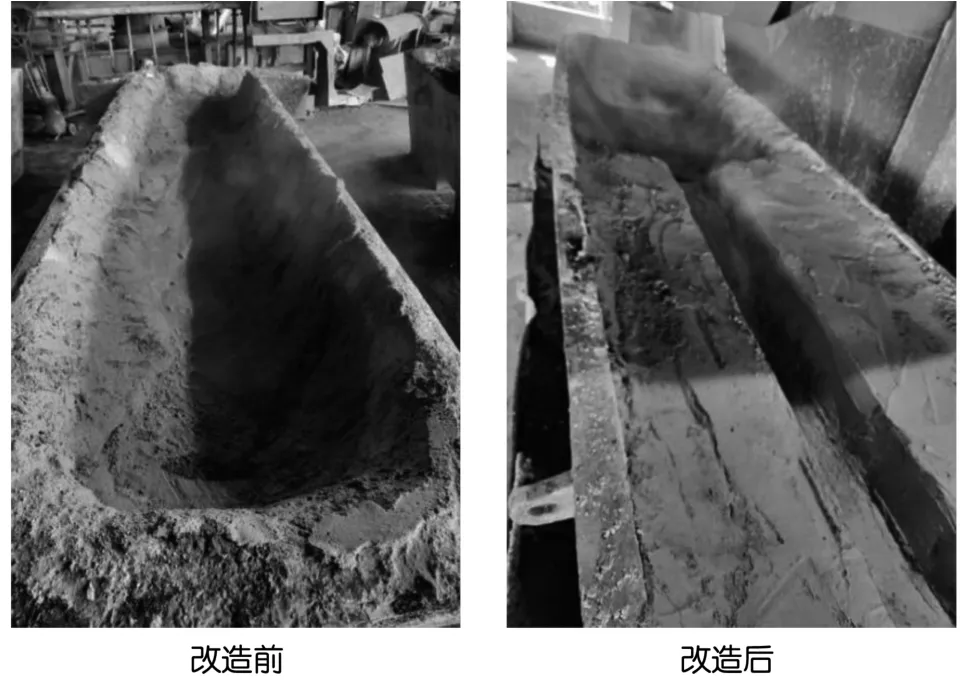

4.2 活動流槽廢銅產出量減少

由于銅水落點位移縮短,防止銅水落點沖擊飛濺而設置的大池子段不再需要那么長,因此可以對應活動流槽砌筑制作方式做改進,大幅縮短活動流槽大池子段(約原長度1/2)。在第一次制做完后,活動流槽再次制作的量只有平時的一半。降低了活動流槽清理工作量,如圖6所示。

圖6 活動流槽制作對比

活動流槽砌筑方式改進后,澆鑄結束活動流槽產出的廢銅量對應減少了一半。經過對廢銅產出量的過磅稱重,隨機統計了30爐次的廢銅重量,其對應平均值見表4,從表4中可以看出,改液面下出銅后,活動流槽冷銅產出量平均可減少2 011 kg,約2 t。

表4 活動流槽改造前后廢銅產出量均值kg

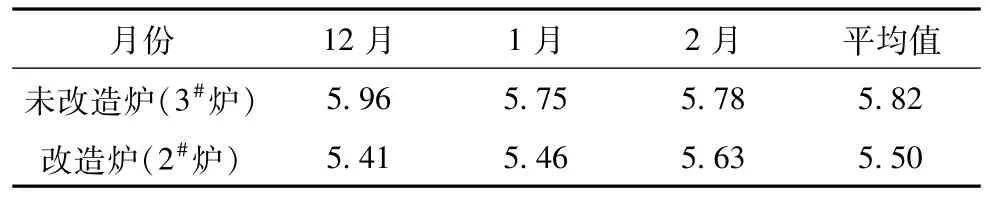

4.3 保溫重油單耗降低

由于液面下出銅方式澆鑄過程需要將爐體控制在-40°~-60°,此時重油燒嘴燃燒火焰離銅水液面大大減小,銅水與火焰輻射換熱效果大大提升,保溫燃油換熱的效率提升,因此在澆鑄過程中,可以一定程度上減少保溫燃油的用量(經實踐,可降低40~60 kg/h)。經過對2021年12月至2022年2月期間,同工序、工藝基本參數一致、原料相同的改造爐與未改造爐兩臺陽極爐的重油單耗進行統計分析,見表5,可以看到改為液面下出銅方式后,陽極爐重油單耗由5.82 kg/t·Cu降低至5.50 kg/t·Cu,單耗下降0.35 kg/t·Cu,下降幅度約5.5%。

表5 改造前后重油單耗 kg/t·Cu

4.4 陽極銅帶渣少,產品質量提升

相較表面出銅方式,液面下出銅方式可以杜絕浮渣帶出,提高陽極銅產品質量,如圖7所示。在實際生產應用中,陽極銅帶渣已經基本沒有,降低了因陽極板帶渣而帶來的人工修復勞動強度。同時提高陽極銅的物理規格合格率。經同期對比,統計應用前2#爐物理規格合格率與應用后物理規格合格率,見表6。可以看出應用后,陽極銅物理合格率由98.53%提升到98.55%。

圖7 液面下出銅原理圖

表6 應用前后陽極銅物理合格率 %

5 結 語

通過滑板出銅口裝置的應用,回轉式陽極爐實現了由傳統表面出銅方式到液面下出銅方式的轉變,大幅降低了傳統出銅方式帶來的銅水落差,解決了澆鑄過程中銅水飛濺大、活動流槽廢銅產出量大、作業現場清理難度大、安全風險大的問題。采取液面下方出銅的方式,杜絕了陽極銅水帶渣的可能,提高了陽極銅產品的質量。同時還降低了重油燒嘴與銅水液面之間的距離,提升了換熱效率,進而一定程度上降低了重油單耗。滑板出銅裝置在回轉式陽極爐的應用帶來的出銅方式的改變,具有非常強的推廣價值,應用前景非常廣泛。