基于均勻設計的花生油亞/超臨界CO2等壓連續萃取分離工藝研究

侯凱文, 郭建章, 王威強

(青島科技大學機電工程學院1,青島 266100)

(山東大學機械工程學院2,濟南 250000)

花生,又名落花生、地豆、番豆等,油脂質量分數在50%左右,是全球五大油料作物之一,其中亞油酸、油酸等人體主要脂肪酸占總脂肪酸質量的80%,還含有白藜蘆醇等活性物質,有益于降低心腦血管疾病風險、減少總膽固醇和低密度膽固醇等具有積極作用。花生蛋白質質量分數為24%~36%,其中含有大量人體必需的蛋氨酸、賴氨酸等氨基酸,種類齊全比例合理,人體吸收率可至90%。花生不僅具有優秀的生產價值,還具有重要的醫療、保健價值[1,2]。當前花生油的提取工藝多為壓榨法、水劑及其酶輔助提油法、有機溶劑萃取法、亞臨界流體萃取法、超臨界流體萃取法5種,均有其相應的工藝弊端。壓榨法能耗高,過程中做功導致溫度升高,化學成分易高溫發生反應變質,最終萃取的油的品質較低;水劑及其酶輔助提油法對水和酶用量較大,且萃取過程中酶水解油脂后,易在水的作用下發生乳化反應,導致萃取率較低;有機溶劑萃取法萃取花生油會導致有機溶劑分離不徹底,降低花生油品質,且殘留有機溶劑多對人體存在危害;亞臨界流體萃取法多使用有機溶劑,因此也存在溶劑殘留、花生油品質低的弊端,而采用亞臨界CO2為萃取流體的工藝,由于萃取流體物性參數較超臨界狀態有所不足,因此很少使用;超臨界流體萃取法多使用CO2為溶劑,但由于萃取時多為高溫高壓環境,能耗大,不利于大規模生產使用。因此,需要一種新型的萃取技術高效分離花生油、蛋白質以及有效成分[3-8]。

基于油脂在亞/超臨界CO2中溶解度不同的原理,筆者提出了花生油亞/超臨界CO2等壓連續萃取分離工藝,通過調節溫度與壓力,提高溶劑能力以及對酸性脂質的選擇性。該工藝使用CO2作為溶劑,在亞臨界CO2狀態下于萃取釜中萃取花生油,通過加熱器使進入分離釜的亞臨界CO2等壓升溫至超臨界CO2狀態分離花生油,改變狀態增強溶質-基質的相互作用,減少反復升降壓的能耗,提高工藝經濟性,提高花生油品質。為了花生油萃取分離技術的創新發展和大規模工業化生產的推廣,需要對亞/超臨界CO2等壓連續萃取分離工藝最佳工藝條件進行確定,本實驗以萃分率作為實驗指標,采用均勻設計實驗方法,以流量、壓力、時間、分離溫度為主要影響因素進行實驗設計,以期獲得花生油亞/超臨界CO2等壓連續萃取分離工藝的最佳參數。

1 材料與方法

1.1 實驗材料與設備

1.1.1 實驗材料與試劑

花生,油脂質量分數約為50%。為保證花生粉碎利用率高、減少實驗誤差,需對花生進行烘干和冷凍處理。利用烤箱脫水烘干至水質量分數6%~8%,放入冰箱冷凍8 h,然后取出密封解凍,置于食品加工器中粉碎,篩選出10目大小的花生顆粒,留作實驗使用。CO2,純度約為99%,食品級。

1.1.2 實驗儀器與設備

I-2000數字電子秤,MM-DC21食品加工器。

實驗采用的亞/超臨界CO2等壓連續萃取分離設備,參考專利CN110237561B、CN110152350B、CN114263780A[9-11]的設計原理,設計實現了亞臨界態萃取超臨界態分離的工作狀態和逐級降壓的工作模式。

工藝通過加壓泵和循環泵使萃取分離壓力保持恒定數值;通過外部恒溫水浴設備,使萃取釜萃取溫度恒定30 ℃,分離釜分離溫度恒定為實驗參數,通過溫度變化實現等壓條件下亞臨界CO2到超臨界CO2的轉換,實現亞/超臨界CO2等壓萃取分離。

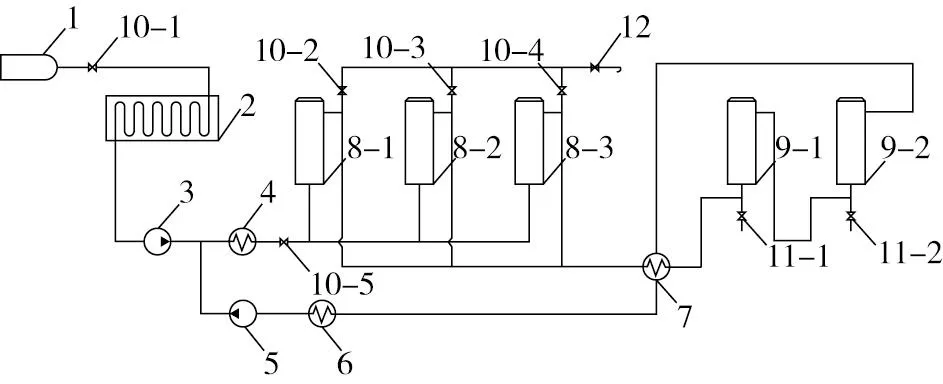

工藝通過壓力逐級降壓實現壓力平衡,降低壓力能耗;通過萃取釜物料間隔進料,實現物料連續萃取、油脂連續分離;為保證實驗數據具有統計學意義且實驗設備利用率較高,采用三萃取釜并聯、兩分離釜串聯的釜體運用方式,實驗設備流程簡圖見圖1。

注:1為溶劑儲罐,2為制冷機組,3為加壓泵,4為冷卻器,5為循環泵,6為恒溫器,7為中間換熱器,8-1為一級萃取器,8-2為二級萃取器,8-3為三級萃取器,9-1為一級分離器,9-2為二級分離器,10-1至10-5為控制閥,11-1為一級截止閥,11-2為二級截止閥。圖1 實驗設備流程簡圖

1.2 實驗方法

1.2.1 均勻設計實驗

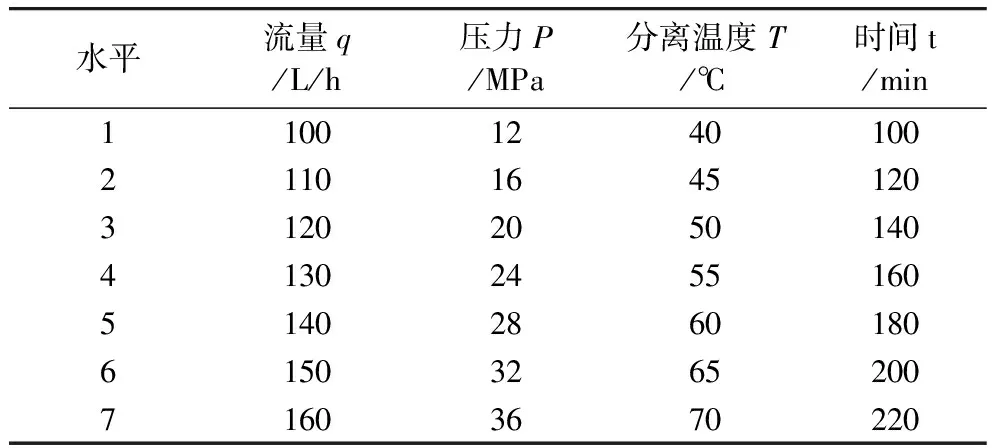

根據相關文獻及實驗[12-15],確定了亞臨界態、超臨界態二氧化碳萃取分離實驗的主要影響因素為流量、壓力、時間、分離溫度,依據均勻設計的原理劃分了七水平,四因素七水平表見表1,均勻設計實驗方案及實驗結果依照均勻設計實驗表(表2)。

表1 四因素七水平表

表2 均勻設計實驗表

1.2.2 萃分率

由于工藝萃取分離基礎原理為油脂在亞/超臨界CO2溶劑中同壓力不同溫度下溶解度不同,且油脂在亞/超臨界CO2溶劑中溶解度不為0,考慮到CO2溶劑循環過程中會一直夾帶部分油脂無法分離,無法以分離出的油脂質量作為最終萃取油脂質量,因此采取萃取物萃分率計算公式為:

(1)

式中:y為萃分率/%;m0為萃取前花生物料質量/g;m1為萃取后花生物料質量/g。

2 結果與討論

2.1 均勻實驗結果

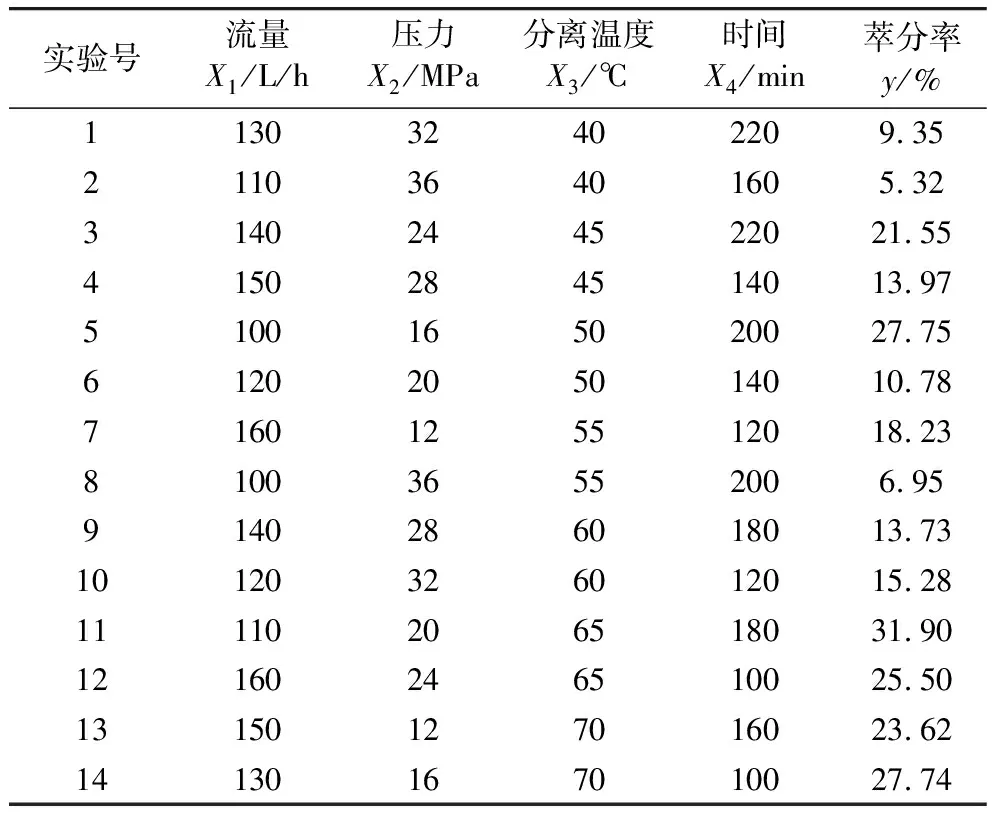

以萃分率為實驗指標,均勻設計實驗表見表2。由表2可知實驗11萃分率最高,為31.90%,實驗2萃分率最低,為5.32%,數據差距較大,可能由于亞臨界態等壓萃取超臨界態等壓分離的工作模式在實驗參數范圍內受多因素及因素間交互影響。由于均勻實驗相比正交實驗舍棄了整齊可比性,讓實驗點在設計范圍內更具均勻分散性,因此對均勻實驗數據進行線性回歸分析;采用IBM SPSS軟件對數據進行了顯著性、獨立性、共線性以及方差齊性的分析,并在此基礎上對數據進行了線性回歸;利用所得線性回歸模型對實驗數據進行估算和最優化處理。

2.2 萃分率模型

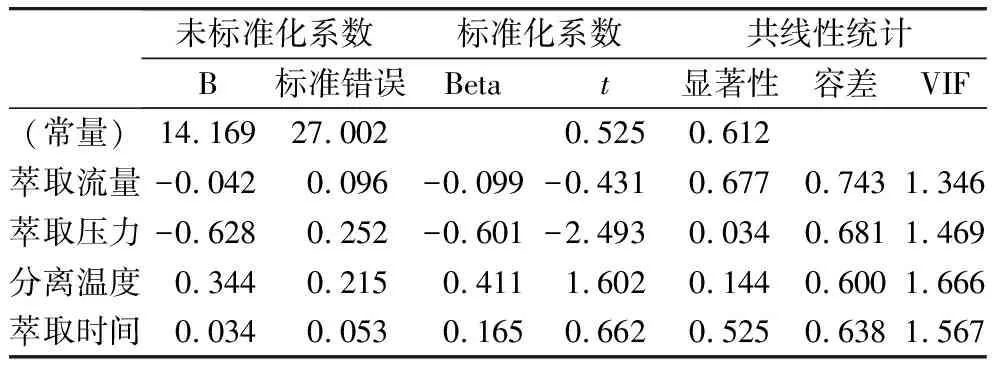

將表2數據導入IBM SPSS軟件進行線性回歸分析,所得回歸模型的模型摘要表見表3,方差分析表見表4,參數估計表見表5。

表3 模型摘要表

表5 參數估計表

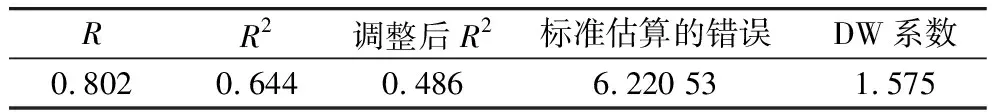

由表3可知,德賓-沃森系數為1.575<2,數據滿足獨立性要求;R2=0.644,調整后R2=0.486>0.36,符合回歸方程擬合精度要求;由表4可知,F=4.070>2,線性可信;由表4可知,P=0.037<0.05,數據之間具備差異顯著性;由表5可知,容差均大于0.2,方差膨脹系數均小于5,符合不存在多重共線性要求;因此,回歸方程符合線性回歸條件;由回歸標準化殘差正態分布可知,殘差點比較均勻的落在水平區域中,選用的模型比較合適,擬合精度較高,對于回歸方程的預測精度較準確;因此,回歸模型及方程可用。

由表3可知,R2=0.644,調整后R2=0.486,說明模型4變量可解釋的變異占總變異的48.6%,表明實驗中萃分率還受其他因素影響,如花生顆粒目數、花生品種等,后續可對其他因素進行添加,增加水平數,并利用逐步回歸剔除不顯著因素,提交回歸可靠性。

由線性回歸方程可知,系數為正值時表示因素對萃分率為正影響,系數為負值時表示因素對萃分率為負影響,由此可得,時間、分離溫度對萃分率為正影響,流量、壓力對萃分率為負影響,可依據所得回歸模型對時間、壓力、流量、分離溫度進行推導估算。

由表5得回歸方程:y=14.169-0.042X1-0.628X2+0.344X3+0.034X4。

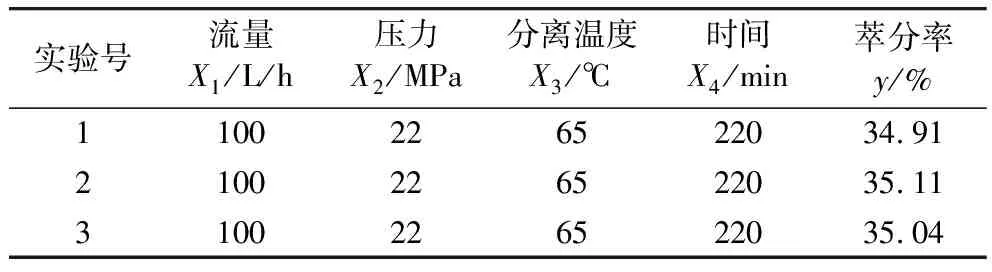

根據回歸方程,參考實驗數據,推導花生亞/超臨界CO2等壓連續萃取分離工藝最佳工況為:流量100 L/h,壓力22 MPa,分離溫度65 ℃,時間220 min,萃取溫度30℃(恒定),預測萃分率為26.02%,最佳工況驗證,驗證實驗見表6。

表6 驗證實驗

3 結論

實驗通過對流量、壓力、時間、分離溫度四因素均勻設計得到了花生亞/超臨界CO2等壓連續萃取分離工藝實驗的擬合方程,推導證明工藝最佳工藝為萃取流量100 L/h,萃取壓力22 MPa,分離溫度65 ℃,萃取時間220 min,萃取溫度30 ℃(恒定),平均萃分率為35.02%,實驗數據初步驗證了亞/超臨界CO2等壓連續萃取分離工藝可行性。

通過均勻實驗實現了花生亞/超臨界CO2等壓連續萃取分離工藝的最佳工藝條件的探索,相較于花生物料含油量,最佳工況萃分率較低,由工藝模式下的溶質-基質交互能力所限制,所萃取的油可能多數來花生顆粒表面(細胞破碎后排出,粘連于表面),后續可添加亞臨界態萃取常氣態分離工藝模式,通過增大不同相態之間溶解度差值提高萃分率,或添加超聲設備對花生細胞進行超聲破碎提高細胞油質溶出,并通過單因素以及曲面響應法對萃取分離最佳條件進行優化。

花生亞/超臨界CO2等壓連續萃取分離工藝提高了所萃取油脂的品質,消除了溶劑和萃余物料對于環境的污染;工藝通過線控設備實現時間和閥體的自動化控制,實現物料、油脂連續萃取分離,后續通過工藝優化有望增加萃取油脂與萃余物料的經濟效益,實現工藝無污染、低能耗、高收益的生產目標,為大宗油料萃取分離技術的創新與產業推廣提供了技術支撐。