生物炭基固體酸催化劑制備及其催化油酸酯化性能的研究

尹浩杰, 盧美貞, 曹明賀, 祝勤凱, 劉彥岑, 計建炳

(浙江工業大學浙江省生物燃料利用技術研究重點實驗室,杭州 310014)

隨著社會和經濟的發展,石化能源儲量不斷降低,燃料供應形勢不斷嚴峻[1]。生物柴油為一種取自可再生資源的清潔燃料,是優質的石化柴油代用品。相比于傳統石化柴油,生物柴油不含硫和芳烴,燃燒過程產生的顆粒物、硫化物、CO、多環芳烴和持久性有機物等更少,同時十六烷值更高,在熱值、氧化穩定性等方面表現出與傳統石化柴油相似的性質,能夠應用在柴油發動機上[2-4]。

生物柴油可通過各種脂肪原料的醇解合成,傳統生產方法有高溫裂解法、酯交換法、酯化法[5]。原料油中游離脂肪酸含量較高的情況下,多采用酯化法來生產生物柴油。采用均相酸催化劑來催化酯化反應時,容易對設備造成腐蝕,反應結束后與產物難以分離并回收再利用,產生大量酸性廢水,造成環境污染。相比之下,固體酸催化劑具有分離簡便、可重復使用、產生污染少等特點[6-8]。

制備生物柴油的催化劑,常采用介孔分子篩、金屬氧化物、高嶺土、硅藻土、大孔樹脂、石墨烯等為載體,但存在價格較高、分子篩制備繁瑣、樹脂高溫失活等不足[9-14]。研究者采用作物秸稈、畜禽糞便、海洋廢棄物、果殼等為催化劑載體,將其廣泛應用于環保、化工等領域[15-19]。此類催化劑不僅具有價格低廉的優點,而且有利于“碳中和,碳達峰”戰略目標的實現。玉米芯是一種可被資源化利用的農業廢棄物,經酸水解提取半纖維素制糖后,木質纖維素表面更加粗糙,結構更加松散,孔隙更大,價格更加低廉,是較理想的催化劑載體材料[20-24]。

本研究以去除半纖維素的玉米芯為原料,通過炭化、磺化制得生物炭基固體酸催化劑。考察了炭化溫度與時間、磺化溫度與時間對制備生物炭基固體酸催化劑的影響,結合TG、XPS、XRD、FTIR等表征分析。考察了反應溫度、反應時間、醇油摩爾比、催化劑用量等對催化劑的催化性能影響。

1 材料與方法

1.1 試劑與儀器

實驗所用去除半纖維素的玉米芯為市售;濃硫酸、氯化鈉、氫氧化鈉、油酸(酸值196~204)、甲醇、氫氧化鉀純度為AR。

DF-101S型集熱式恒溫加熱磁力攪拌器,LC-RE-52AA型旋轉蒸發器,SHZ-D(Ⅲ)型循環水式多用真空泵。

1.2 催化劑制備及酸量測定

將去除半纖維素的玉米芯在粉碎機中打碎,并過60目篩;取10 g粉碎后的玉米芯,在氮氣氛圍、300 ℃的條件下,熱解炭化3 h得到生物炭;60 mL濃硫酸與4 g熱解得到的生物炭混合,150 ℃下攪拌12 h進行磺化,過濾后用熱的去離子水清洗濾渣并烘干,得到生物炭基固體酸催化劑。控制單一變量:炭化溫度(200~600 ℃)、炭化時間(1~5 h)、磺化溫度(25~150 ℃)和磺化時間(1~12 h),制備多種生物炭基固體酸催化劑。

催化劑酸量測定:稱取0.05 g固體酸催化劑,加入40 mL 1 mol/L的NaCl溶液,超聲30 min后過濾,取20 mL濾液,用0.1 mol/L的NaOH溶液滴定,計算得到固體酸催化劑的酸量。

1.3 催化劑表征

本實驗使用Elemantar:Vario EL cube對樣品進行元素分析。使用Thermo Scientific K-Alpha激發源為AlKα射線(hv=1 486.6 eV)中的XPS進行表面元素及價態分析,束斑為400 μm,真空度優于5×10-7mBar,工作電壓為12 kV,燈絲電流為6 mA,全譜掃描通能為100 eV,步長1 eV,窄譜掃描通能為50 eV,步長0.1 eV,窄譜至少進行5次循環信號累加。對樣品進行紅外分析,測試波數范圍為400~4 000 cm-1。使用Ultima IV。X射線衍射儀中的XRD對樣品晶型進行分析,額定輸出功率為3 kW。使用PerkinElmer STA-8000同步熱分析儀對樣品進行熱重分析。

1.4 催化劑活性評價

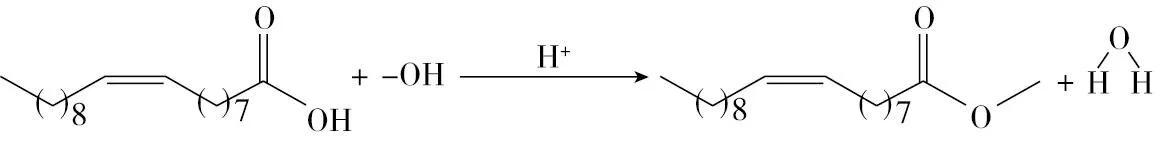

采用酯化反應對催化劑催化性能進行評價,酯化反應方程式如圖1所示。

圖1 油酸和甲醇酯化反應過程

在典型反應中,將5 g油酸與6.8 g甲醇混合,加入0.1 g制得的生物炭基固體酸催化劑,在油浴鍋中65 ℃加熱攪拌反應3 h。反應結束后離心分離、旋轉蒸發,用25 mL乙醇溶解0.25 g產物,以0.05 mol/L的KOH溶液進行滴定,測定酸值并計算轉化率,計算公式為:

原料轉化率=(酯化前后酸值差值/酯化前酸值)×100%

以炭化、磺化條件優化后制得的生物炭基固體酸為催化劑,通過單因素實驗考察了反應溫度(55~75 ℃)、反應時間(2~6 h)、醇油摩爾比(9∶1~21∶1)和催化劑質量分數(2%~6%)對酯化反應的影響,獲得固體酸催化劑催化酯化反應的適宜工藝條件。

2 結果與討論

2.1 催化劑表征

對去除半纖維素的玉米芯、生物炭及生物炭基固體酸進行元素分析,催化劑元素分析見表1。相比于玉米芯,生物炭中H元素和O元素含量分別降低了1.53%和20.33%,C元素含量提高了21.67%,是因為炭化過程中,揮發性物質的損失帶走了部分表面官能團,C元素殘留在生物炭中[25]。生物炭基固體酸與生物炭相比,O元素和S元素含量分別提高了7.91%和4.47%,說明磺化過程成功將磺酸基團引入到了生物炭載體上;H元素含量降低了1.12%,是磺化過程中濃硫酸使生物炭脫水的結果。

表1 催化劑元素分析

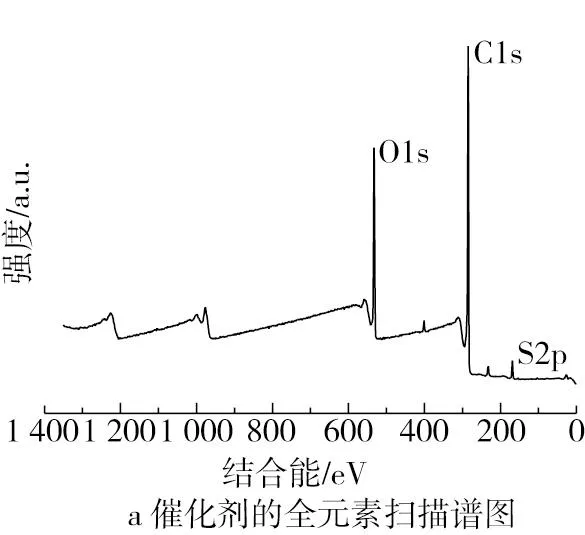

圖2 催化劑的XPS表征

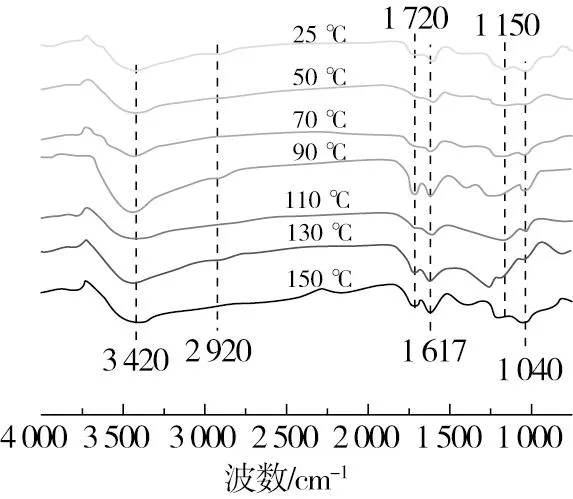

圖3 催化劑的紅外譜圖

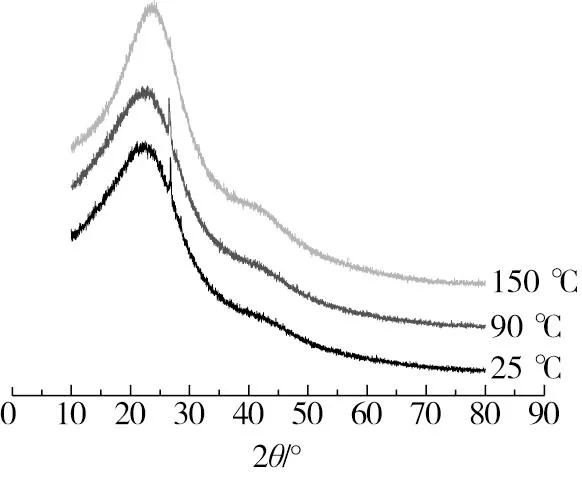

圖4為300 ℃炭化3 h,不同磺化溫度磺化4 h制得催化劑的XRD譜圖。在2θ=15°~30°處出現強且寬的衍射峰,表明生物質材料經高溫炭化后形成了無定形炭結構[26]。隨磺化溫度的升高,衍射峰更加尖銳,表明磺化溫度的提高進一步破壞了生物質的有序態結構。2θ=35°~50°處出現的弱衍射峰表明炭化產物具有較低程度的類石墨化結構,磺化溫度越高,衍射峰越明顯,說明較高的磺化溫度更有利于載體類石墨化結構的形成[27-29]。

圖4 催化劑的XRD譜圖

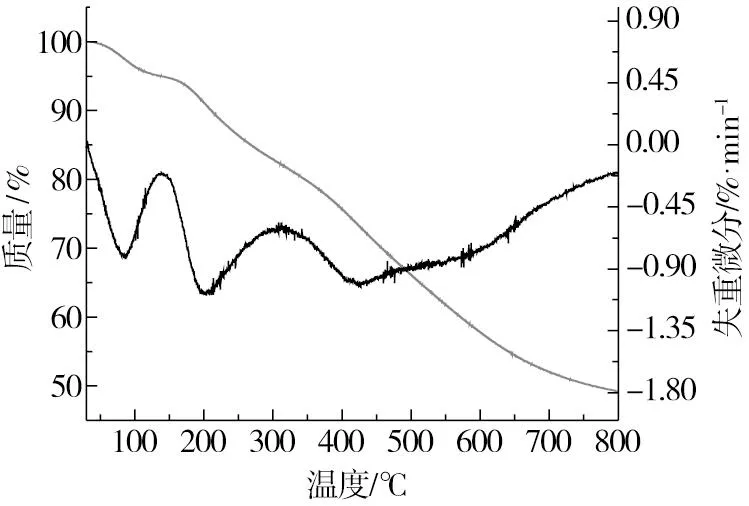

將300 ℃炭化3 h、25 ℃磺化4 h制得的催化劑進行熱重分析,催化劑的TG-DTG曲線如圖5所示。催化劑在100 ℃以下有1個失重過程,質量損失約5%,該過程為催化劑表面吸附水及結晶水的脫除;170~300 ℃失重與磺酸基團的脫落有關,質量損失約12%;隨溫度的升高,催化劑中大分子鍵開始斷裂,催化劑的質量繼續下降直至熱解結束[30-32]。熱重分析結果表明,300 ℃炭化3 h、25 ℃磺化4 h制得的催化劑中,磺酸基團脫落及催化劑中化學鍵斷裂的溫度遠高于酯化反應的溫度,因此,制得的催化劑適用于催化酯化反應。

圖5 催化劑的TG-DTG曲線

2.2 催化劑制備條件優化

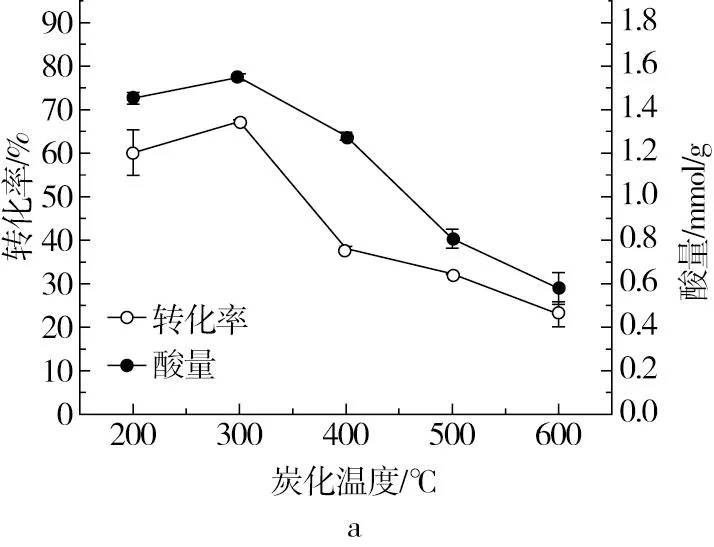

炭化溫度200~600 ℃,炭化時間3 h,磺化溫度150 ℃,磺化時間12 h時,油酸轉化率及催化劑酸量如圖6a所示。油酸轉化率與催化劑酸量成正相關,均隨炭化溫度的升高先升高后降低。去除半纖維素的玉米芯經200 ℃炭化后質量僅下降10%,炭化程度較低,因此在該炭化溫度時油酸轉化率較低。炭化溫度高于300 ℃時,縮合反應使生物炭表面自由基濃度降低[33],磺酸基團可取代的位點減少,造成催化劑酸量與油酸轉化率降低。炭化溫度300 ℃制得的催化劑酸量最高,油酸轉化率也最高,因此300 ℃為最優炭化溫度。

圖6 炭化條件對催化劑酸量及催化酯化效果的影響

炭化溫度300 ℃,炭化時間1~5 h,磺化溫度150 ℃,磺化時間12 h時,油酸轉化率及催化劑酸量如圖6b所示。隨炭化時間的延長,生物炭表面活性位點數量不再增多,磺酸基團數量逐漸飽和,催化劑酸量增加量較小。油酸轉化率隨炭化時間的延長逐漸升高,炭化時間為3 h和4 h時油酸轉化率相近,超過4 h后油酸轉化率逐漸下降,因此3 h為最適宜炭化時間。此時催化劑酸量為1.55 mmol/g,轉化率為67%。

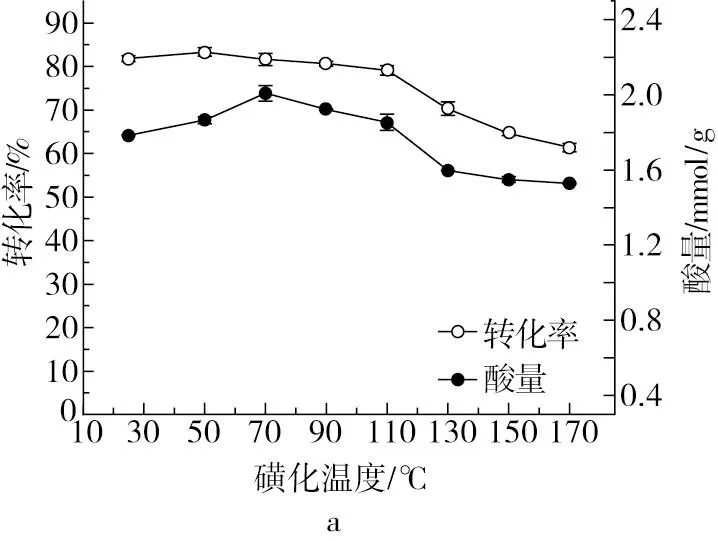

炭化溫度300 ℃,炭化時間3 h,磺化溫度25~170 ℃,磺化時間12 h時,油酸轉化率及催化劑酸量如圖7a所示。隨著磺化溫度的升高,催化劑的酸量逐漸增加,超過70 ℃時,分子活動加劇,部分以范德華力吸附在生物炭表面的磺酸基團脫落,催化劑酸量逐漸降低,磺化溫度70 ℃時催化劑酸量最高,為2.01 mmol/g。油酸轉化率受磺化溫度影響較小,在低于110 ℃時均有良好的催化效果,超過110 ℃后轉化率呈現下降趨勢。綜合考慮油酸轉化率與磺化溫度,選擇25 ℃為最適宜磺化溫度。

圖7 磺化條件對催化劑酸量及催化酯化效果的影響

炭化溫度300 ℃,炭化時間3 h,磺化溫度25 ℃,磺化時間1~12 h時,油酸轉化率及催化劑酸量如圖7b所示。隨磺化時間的延長,負載在催化劑上的磺酸基團數量逐漸增多,催化劑酸量逐漸增大,油酸轉化率逐漸升高。磺化時間超過4 h后,油酸轉化率逐漸降低,4 h為最適宜磺化時間。此時催化劑酸量為1.67 mmol/g,轉化率為88%。

2.3 酯化工藝條件優化

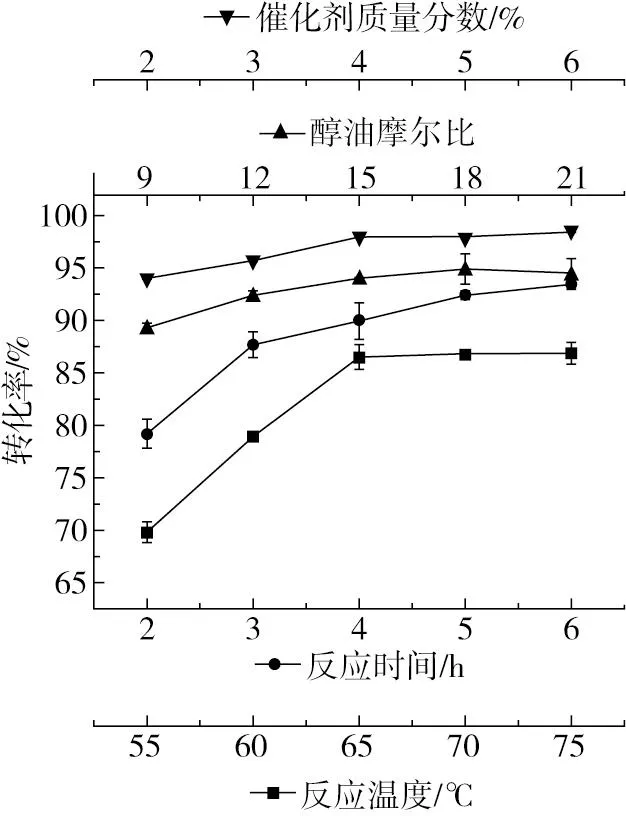

不同工藝條件對油酸酯化反應的影響如圖8所示。探究反應溫度對油酸酯化反應的影響,以生物炭基固體酸為催化劑,用量為油酸質量的2%,反應溫度為50~75 ℃,反應時間為3 h,甲醇與油酸的摩爾比為12∶1。隨著反應溫度的升高,分子活動加劇,增大了油酸分子和甲醇分子接觸的機會,油酸轉化率逐漸升高,反應溫度超過65 ℃時,油酸轉化率不再升高。因此65 ℃為最佳反應溫度。

圖8 不同工藝條件對油酸酯化反應的影響

探究反應時間對油酸酯化反應的影響,以生物炭基固體酸為催化劑,用量為油酸質量的2%,反應溫度為65 ℃,反應時間為2~6 h,甲醇與油酸的摩爾比為12∶1。隨著反應時間的延長,油酸轉化率逐漸升高,從5 h到6 h油酸轉化率僅升高1%,基本趨于穩定,說明正向的酯化反應已基本進行徹底。5 h為最適宜反應時間,此時油酸轉化率為92%。

探究醇油摩爾比對油酸酯化反應的影響,以生物炭基固體酸為催化劑,用量為油酸質量的2%,反應溫度為65 ℃,反應時間為5 h,甲醇與油酸的摩爾比為9∶1~21∶1。隨著醇油摩爾比的提高,油酸轉化率逐漸提高,原因是更多的甲醇分子增大了與油酸分子碰撞的機會,醇油摩爾比超過15∶1時,油酸轉化率提高較少,15∶1即為最適宜醇油摩爾比。

探究催化劑質量分數對油酸酯化反應的影響,以生物炭基固體酸為催化劑,用量為油酸質量的2%~6%,反應溫度為65 ℃,反應時間為5 h,甲醇與油酸的摩爾比為15∶1。更多的催化劑為酯化反應提供了更多的催化位點,隨著催化劑質量分數的增加,油酸轉化率逐漸升高,催化劑質量分數超過4%時提高較少,4%即為最佳催化劑質量分數,此時油酸轉化率為98%。

2.4 催化劑的可重復性

在獲得最佳催化劑制備條件和工藝條件的基礎上,對生物炭基固體酸催化劑的可重復使用性進行考察,如圖9所示。催化劑重復使用第3次時,催化劑活性下降至68%,相比于第2次使用時的活性降低了26%,可能是由于磺化過程在室溫下進行,有一部分磺酸基團以范德華力吸附在載體表面,催化劑使用2次后,以范德華力吸附的磺酸基團脫落,導致轉化率大幅度下降。在重復使用第4次時,催化劑活性下降至63%,對重復使用4次后的催化劑進行磺化,催化酯化反應時油酸轉化率達到94%。

圖9 催化劑的重復使用性

為探明催化劑活性下降的原因,進行了醇浸出實驗。在65 ℃下甲醇浸出5 h后,催化劑酸量由1.67 mmol/g降低至0.94 mmol/g,第2次甲醇浸出后,酸量降低至0.75 mmol/g,實驗結果表明催化劑磺酸基團的脫落是導致催化劑活性下降的主要原因。

3 結論

去除半纖維素的玉米芯木質纖維素表面更加粗糙,結構更加松散,經過300 ℃、3 h炭化,25 ℃、4 h磺化后,制得的生物炭基固體酸催化劑酸量為1.67 mmol/g。通過TG、XPS、XRD、FTIR等表征對催化劑表面化學組成、官能團負載等進行分析,證明生物炭基固體酸適用于催化酯化反應。

通過酯化反應對催化劑催化性能進行了考察,分析了反應溫度、反應時間、醇油摩爾比和催化劑質量分數對酯化反應的影響,結果表明,反應溫度65 ℃,反應時間5 h,醇油摩爾比15∶1,催化劑質量分數4%是適宜的工藝條件,在此工藝條件下,油酸轉化率可達98%。

催化劑重復使用第4次時,油酸轉化率為63%。部分磺酸基團僅依靠物理吸附的方式吸附在載體表面,使用過程中容易脫落,是導致催化劑活性下降的主要原因。對重復使用4次后的催化劑進行磺化,催化酯化反應時油酸轉化率達到94%。