國外某鏡鐵礦提純試驗研究

梁 磊 錢有軍 汪 軍 胡 斐

(1.中國冶金科技成果轉化有限公司;2.中鋼天源股份有限公司;3.中鋼天源安徽智能裝備股份有限公司)

鏡鐵礦作為一種儲量豐富的鐵礦資源,因其具有磁性較弱、礦物組成復雜、嵌布粒度偏細的特點,一直是較難提純利用的礦種[1]。對于鏡鐵礦的分選,多采用磁化焙燒—階段磨礦—磁選工藝[2-3],但該工藝的適應性較弱,生產過程中指標波動較大。近些年,也有利用階段磨礦—重選—強磁—反浮選[4-5]的聯合工藝,有效提高了選別指標,促進了鏡鐵礦資源的高效開發利用技術。

國外某鏡鐵礦主要雜質僅有少量的硅、鋁礦物,擬通過進一步提純,將該礦石資源加工為高端材料的原料,但傳統的磁選、浮選手段很難達到要求,故借鑒濕法冶金的方法,利用硅、鋁礦物與酸堿反應機理,探究不同方法的除雜效果,為高質量利用該鏡鐵礦資源提供理論依據及實踐參考。

1 試 樣

試樣來自非洲某礦區,對其進行化學成分分析和工藝礦物學分析,化學多元素分析結果見表1,鐵物相分析結果見表2,硅、鋁元素分析結果見表3、表4。

由表1、表2 可知,試樣中全鐵含量68.04%,主要雜質SiO2、Al2O3含量分別為1.33%和0.726%,其他雜質含量較少;鐵元素中赤褐鐵礦占比最高,達98.18%,其次為磁性鐵和硅酸鐵,占比分別為1.23%和0.50%;該鐵礦石屬于高品質鏡鐵礦,有用于制備高端鐵紅的可能,但后續需關注Si、Al雜質的去除。

由表3、表4 可知,元素硅主要賦存在石英中,分布率為31.75%,其次賦存在云母、黏土礦物中,分布率分別為23.81%、20.64%,少量賦存在鈉長石、鏡鐵礦、褐鐵礦中,其他礦物中分布較少;元素鋁主要賦存在黏土礦物和云母中,分布率分別為33.33%和30.56%,其次賦存在鏡鐵礦中,分布率為25.00%,少量賦存在褐鐵礦、鈉長石中,其他礦物中分布較少。

2 試驗結果及討論

鐵氧體磁器件對鐵紅中硅、鋁含量要求較為嚴苛,因該試樣有害雜質主要分布在石英、云母和黏土礦物中,結合礦物之間的特性差異,擬分別采用浮選法、堿浸和酸浸方法探索對試樣中雜質的去除效果。

2.1 浮選除雜磨礦細度試驗

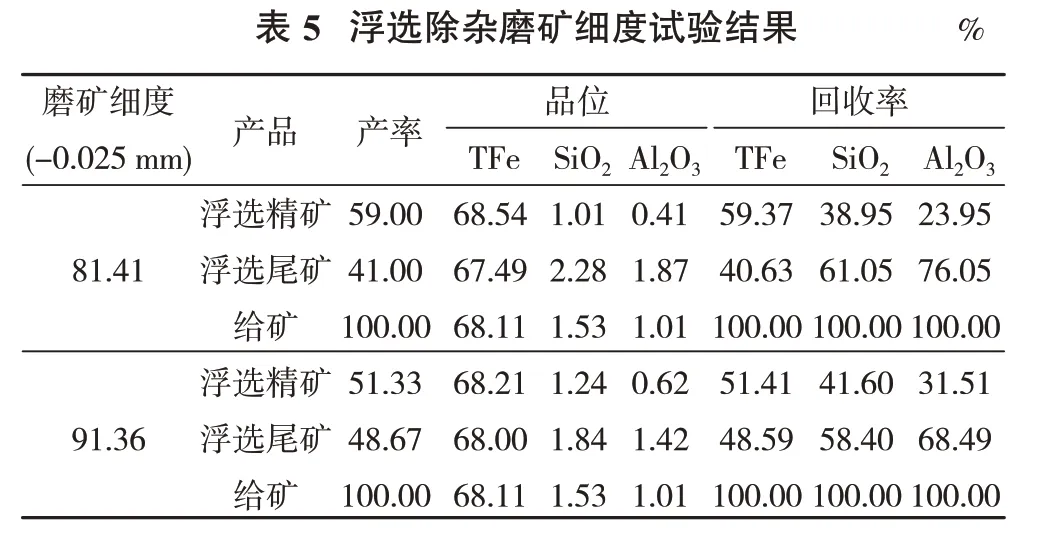

利用試驗室PE100×60 顎式破碎機將物料破碎至-3 mm,然后利用φ305 mm×305 mm 干式球磨機磨礦。碳酸鈉作調整劑、用量1 000 g/t,淀粉作抑制劑、用量800 g/t,十二按作捕收劑、用量150 g/t,浮選礦量300 g,利用試驗室1 L 掛槽浮選機進行浮選分離,探索不同磨礦細度下的浮選指標,試驗結果見表5。

?

由表5 可知,當磨礦細度-0.025 mm 含量由81.41%增加到91.36%時,精礦中硅、鋁含量均有所增加,即磨礦細度增加后,藥劑對目的礦物的捕收能力略有降低,不利于硅、鋁的去除;故磨礦細度為-0.025 mm81.41%時,可獲得產率59.00%、TFe 含量68.54%、SiO2含量1.01%、Al2O3含量0.41%的浮選精礦。

2.2 堿浸除雜試驗

2.2.1 堿浸磨礦細度試驗

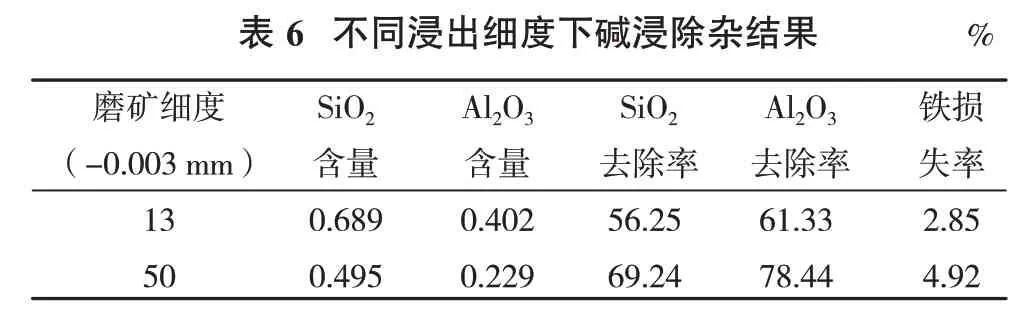

根據硅、鋁氧化物的化學特性,探索NaOH 對雜質含量的去除效果。固定試驗礦量100 g,NaOH用量1 000 kg/t,浸出反應溫度90 ℃,浸出時間6 h,探索磨礦細度分別為-0.003 mm 含量13%和50%的除雜效果。試驗以浸出后產品中的SiO2、Al2O3含量以及SiO2、Al2O3去除率和鐵損失率來表征浸出效果(下同),試驗結果見表6。

?

由表6 可知,增加浸出細度可改善堿浸效果,隨著磨礦細度的增加,浸出產物中的SiO2、Al2O3含量下降,鐵損失率增加;故選擇磨礦細度為-0.003 mm50%,此時浸出產品中的SiO2含量0.495%、去除率為69.24%,Al2O3含量0.229%、去除率達78.44%,鐵損失率為4.92%。

2.2.2 堿浸NaOH用量條件試驗

固定試驗礦量100 g,磨礦細度-0.003 mm50%,反應溫度90 ℃,浸出時間6 h,考察NaOH 用量對浸出效果的影響,試驗結果見表7。

?

由表7 可知,增加NaOH 用量,對SiO2、Al2O3的浸出效果改善不明顯,且鐵損失率明顯增加;綜合考慮,NaOH 用量選擇1 000 kg/t,此時浸出產品中的SiO2含量0.495%、去除率69.24%,Al2O3含量0.229%、去除率78.44%,鐵損失率為4.92%。

2.2.3 堿浸時間條件試驗

固定試驗礦量100 g,磨礦細度-0.003 mm50%,NaOH 用量1 000 kg/t,反應溫度90 ℃,考察浸出時間對浸出效果的影響,試驗結果見表8。

?

由表8可知,延長浸出時間,對SiO2、Al2O3的浸出效果有所改善,且鐵損失率略有增加;故選擇浸出時間為12 h,此時浸出產品中的SiO2含量0.467%、去除率72.32%,Al2O3含量0.213%、去除率80.88%,鐵損失率為9.33%。

2.3 酸浸除雜試驗

2.3.1 酸浸磨礦細度試驗

結合硅、鋁氧化物的特點,用氫氟酸作浸出劑,探索不同浸出細度下的除雜效果。固定試驗礦量100 g,氫氟酸(質量濃度40%)用量220 kg/t,浸出溫度80 ℃,浸出時間6 h,考察浸出細度對試驗結果的影響,試驗結果見表9。

?

由表9 可知,隨著浸出細度的增加,硅去除率增加,鋁去除率先增加后降低,鐵損失率增大;綜合考慮,浸出細度為-0.025 mm81.41%時,酸浸效果較好。

2.3.2 酸浸用量條件試驗

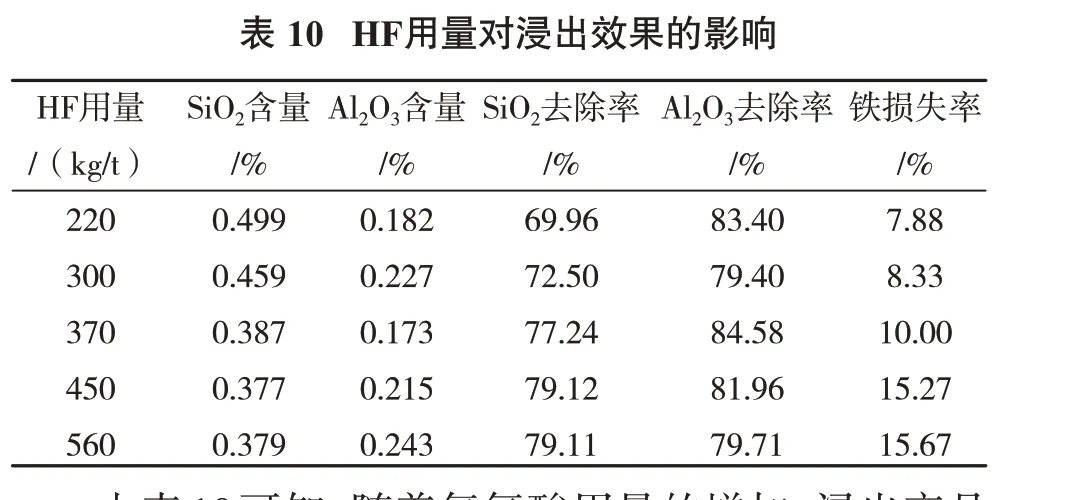

固定試驗礦量100 g,磨礦細度- 0.025 mm81.41%,浸出溫度80 ℃,浸出時間6 h,考察氫氟酸用量對試驗結果的影響,試驗結果見表10。

?

由表10可知,隨著氫氟酸用量的增加,浸出產品中的SiO2含量總體呈降低趨勢,Al2O3含量波動變化,鐵損失率增加;當氫氟酸用量為370 kg/t 時,浸出產品中的SiO2含量0.387%、去除率77.24%,Al2O3含量0.173%、去除率84.58%,鐵損失率10.00%;繼續增加氫氟酸用量,浸出產品中的SiO2含量趨于穩定,Al2O3含量卻有上升趨勢,鐵損失率卻快速增加;因此,氫氟酸用量選擇370 kg/t。

2.3.3 酸浸時間條件試驗

固定試驗礦量100 g,磨礦細度-0.025 mm81.41%,氫氟酸用量370 kg/t,浸出溫度80℃,考察浸出時間對浸出效果的影響,試驗結果見表11。

?

由表11可知,隨著浸出時間的延長,浸出產品中的SiO2、Al2O3含量降低,鐵損失率增加;當浸出時間為6 h 時,浸出產品中的SiO2含量0.276%、去除率85.57%,Al2O3含量0.182%、去除率85.58%,鐵損失率20.00%;繼續延長浸出時間,浸出產品中的SiO2含量下降不明顯,鐵損失率增加;綜合考慮,浸出時間選擇6 h。

3 結 論

(1)國外某鏡鐵礦資源全鐵含量68.04%,主要雜質SiO2、Al2O3含量分別為1.33%和0.726%,其他雜質含量較少。礦物學分析表明,主要雜質元素集中富集在黏土礦物和云母礦物中,是后期除雜需要重點關注的礦物。

(2)浮選除雜試驗結果表明,磨礦細度的增加導致捕收劑選擇性降低,不利于雜質礦物的去除;在磨礦細度為-0.025 mm81.41% 時,可獲得全鐵品位68.54%、SiO2含量1.01%、Al2O3含量0.41%的浮選精礦,硅、鋁雜質含量仍較高。

(3)堿浸試驗結果表明,浸出細度和溫度的提高,有利于雜質的去除;在浸出細度-0.003 mm50%,NaOH 用量1 000 kg/t,浸出時間12 h 時,浸出產品中的SiO2含 量0.467%、去 除 率72.32%,Al2O3含 量0.213%、去除率達80.88%,鐵損失率9.33%。

(4)酸浸試驗結果表明,隨著浸出細度、HF 用量和浸出時間的增加,可提高浸出雜質去除率,但同時也增加了鐵元素的損失率。在浸出磨礦細度-0.025 mm81.41%、氫氟酸用量370 kg/t、浸出時間6 h的條件下,硅、鋁相對去除率為85.57%、85.58%,鐵損失率為20.00%。此時,產品中硅、鋁含量分別降至0.276%、0.182%,可獲得高品質鏡鐵礦產品。