胡蘿卜聯合收獲挖掘部件運動及力學特性分析

邵珠同,王家勝,趙智豪,張德成,劉 勇

(青島農業大學 機電工程學院,山東 青島 266109)

0 引言

胡蘿卜屬于深根莖類蔬菜作物,當前胡蘿卜聯合收獲機大多采用挖拔組合式的收獲方式[1],可連續實現胡蘿卜的挖掘、拔取、輸送、根秧分離、清土與集收等功能[2]。其中,挖掘部件結構與工作參數的合理匹配不僅有效降低了工作阻力,而且有助于胡蘿卜植株的平順喂入、精準部位夾持和順利拔起,從而減少漏收,避免收獲過程中的壅堵。針對胡蘿卜收獲挖掘裝置,王金武等以狗獾爪趾為仿生原型,對挖掘鏟減阻機理進行設計分析[3],挖掘阻力和漏拔率均能得到降低。李凱峰分別對胡蘿卜挖掘的三角鏟、鑿型鏟進行了田間對比試驗分析,發現鑿型鏟在漏挖率和損傷率方面略低于三角鏟,但鑿型鏟相比于三角鏟壅土現象更嚴重[4]。王家勝等構建了反映挖掘鏟工作阻力影響因素的機械-土壤系統四元件力學模型[5],設計了一種兩翼分開的三角狀胡蘿卜挖掘鏟,通過可調入土角適應不同土壤條件要求[6]。劉強等利用EDEM動力學仿真和試驗相結合的方法,研究機械拔取過程中胡蘿卜與土壤交互作用機理,分析了胡蘿卜拔取力的影響因素[7]。

我國胡蘿卜聯合收獲裝備的研究才剛剛起步,關于挖掘部件-土壤間互作力學特性的研究還不夠深入[8-11]。為此,以挖拔組合式胡蘿卜聯合收獲機中挖掘部件作為研究對象,重點研究分析挖掘鏟的入土行程運動及鏟土互作力學特性,探索胡蘿卜挖掘部件結構與工作參數的最佳匹配關系,為實現胡蘿卜聯合收獲機各功能環節有效銜接、避免壅堵以及降低漏收率和工作阻力提供理論和技術支撐。

1 挖掘鏟-土壤力學互作理論分析

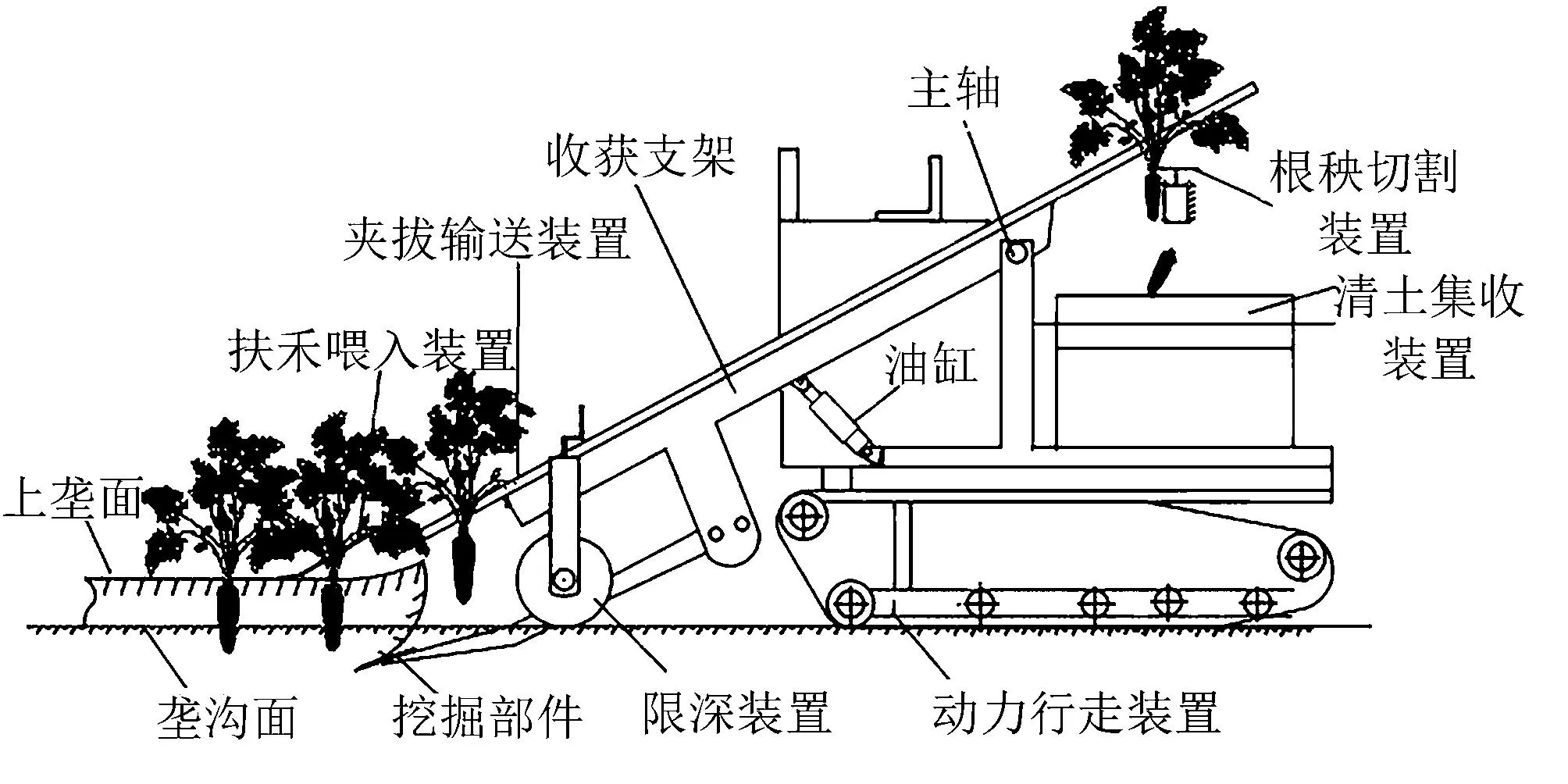

1.1 挖拔組合收獲裝置結構與原理

處于工作狀態的挖拔組合式胡蘿卜聯合收獲裝備的主要結構及原理如圖1所示。整機由扶禾喂入裝置、夾拔輸送裝置、根秧切割裝置、清土集收裝置及動力行走裝置組成。工作時,動力底盤的履帶沿壟溝行走推動整機前進,收獲時扶禾喂入部件首先將胡蘿卜秧葉分行扶起并導引喂入夾拔輸送裝置;挖掘部件固定在收獲支架上,在油缸的伸縮作用下隨收獲支架繞主軸轉動實現升降;挖掘鏟在下降和前進過程中,從上壟面入土至設定深度進行挖掘松土,將生長土中的胡蘿卜鏟松,并由夾持帶夾住秧葉后將胡蘿卜植株從土中拔起后輸送,在輸送過程中進行根秧切割分離,接著完成去土清雜和集收。收獲流程中,挖掘部件承受著最大的工作阻力,其挖掘松土功能是銜接胡蘿卜植株喂入與夾拔輸送的關鍵環節。土壤被挖掘部件鏟挖后產生碎裂,為胡蘿卜植株順利拔起、避免拔斷創造了條件,但土壤翻涌以及胡蘿卜植株姿態擾動也對秧葉的穩定喂入和精確部位夾持產生不利影響[12-14]。挖掘部件合理的結構與工作參數匹配,是確保平順入土、低阻挖掘以及有序平穩喂入夾拔的關鍵。

圖1 挖拔組合式胡蘿卜聯合收獲裝備結構Fig.1 Structure of digging and pulling combined carrot combine harvester

1.2 挖掘部件入土過程理論分析

1.2.1 挖掘部件入土行程分析

挖掘部件的入土過程如圖2所示。工作時,挖掘部件前進過程中從壟面A點開始入土,逐漸深入達到土下B點規定入土深度H,并保持規定深度挖掘松土。入土深度、入土行程和入土角是表征入土過程的主要參數。其中,入土行程S是指挖掘部件從鏟尖觸地開始至達到規定入土深度止所經過的水平距離。入土角度又分為初始入土角和最終入土角,挖掘部件在A點的初始入土角為γ0,到達B點規定深度時的最終入土角為γ1,鏟尖從A至B的運動是沿前進方向的水平運動與繞主軸O逆時針轉動的平面復合運動。因此,挖掘部件的入土角隨著入土過程逐漸變大,即γ1>γ0。在相同前進速度下,入土角越大,入土性能越好,入土速度越快,故入土軌跡AB是一條斜率遞增的拋物曲線。

圖2 挖掘部件入土過程Fig.2 Soil penetration travel of digging component

1.2.2 挖掘部件入土角數學建模與分析

為了方便建立入土深度、入土角、入土行程及挖掘部件結構間的關聯關系,并揭示入土過程的影響因素,將挖掘部件運動分解為先水平運動再繞主軸轉動兩個分運動,其運動關系如圖3所示。挖掘鏟可看作先從A點平移到A1點,再由A1點繞主軸逆時針轉動至B點,繞主軸轉動的角度為入土角的變化量,即

圖3 挖掘部件入土運動關系Fig.3 Soil penetration movement relation of digging component

Δγ=γ1-γ0

(1)

式中 Δγ-挖掘部件繞主軸轉角(rad);

γ1-最終入土角(rad);

γ0-初始入土角(rad)。

根據挖掘部件繞主軸轉角及主軸心到鏟尖的長度,可求得鏟尖劃過的弧長,即

ΔC=Δγ·L=(γ1-γ0)·L

(2)

式中 ΔC-鏟尖劃過的弧長(m);

L-主軸心到鏟尖的長度(m)。

由于L>>ΔC,則ΔC≈A1B,則可建立入土深度與入土角之間的關系式,即

H=A1B·cos∠A1BC

=(γ1-γ0)·L·cos∠A1BC

(3)

式中H-入土深度(m);

A1B-鏟尖劃過的直線長度(m);

∠A1BC-A1B與水平面夾角(rad)。

由圖3所示的運動幾何關系可知

∠A1BC=π-γ1-α-β

(4)

(5)

其中,α為挖掘部件-收獲支架結構角,與挖掘部件與收獲支架結構有關;β為OB與A1B夾角(rad)。

聯合式(3)~式(5),可得

(6)

式(6)反映了入土角與入土深度和挖掘收獲支架結構參數之間的函數關系,最終入土角γ1是在初始入土角γ0基礎上增大而得,所以初始入土角設置越大,最終入土角也越大。盡管較大的入土角可加快入土速度,從而縮短入土行程,但入土角的增加也會增大挖掘阻力和機器耗能,且入土角增大后土壤被鏟挖過程中更容易涌起,不利于秧葉的夾拔,造成堵塞和漏收。因此,在保證挖掘部件能夠入土的條件下,盡量減小入土角,以保證較小的工作壓力和胡蘿卜植株的平穩夾拔。根據式(6),在初始入土角確定的前提下,最終入土角隨入土深度H的增大而增大,隨鏟尖到主軸間距L的增大而減小,即收獲支架長度的增大有助于最終入土角的減小。另外,最終入土角還與挖掘部件結構角α有關,挖掘部件與收獲支架連接點離地間隙越小,結構角α越大,則最終入土角會相應變小。入土深度是由胡蘿卜生長深度決定,則最終入土角可由初始入土角、挖掘部件以及收獲支架結構參數的優化設計確定。

1.2.3 挖掘部件-土壤力學建模與分析

挖掘部件受到的外力來自于土壤對鏟的阻力、主軸對收獲支架的推力以及限深部件受到的力。挖掘深度調節方法通常采用高度調節和位調節兩種方法。其中,高度調節法是利用設置限深輪與鏟尖之間的相對距離來調節挖掘深度,此時起升油缸處于浮動狀態,不受力;位調節法是無限深輪,完全利用液壓油缸來支撐挖掘部件的下陷力,以維持預定挖掘深度。圖4(a)、(b)分別為高度調節和位調節兩種調節方法下挖掘部件受力圖。對高度調節挖掘部件進行受力分析時,挖掘鏟受到土壤作用力可簡化為與前進方向阻力R1和垂向壓力R2;限深輪受到的地面土壤作用力可分解為垂向支持力N和水平滾動摩擦力F;收獲支架末端受到主軸作用力分解為水平方向推力P1和垂向拉力P2。位調節挖掘部件在挖掘鏟和收獲支架末端受力與高度調節挖掘部件受力相同,不同點是收獲支架升降點受到液壓油缸的垂向支持力U1和水平推力U2代替了限深輪的受力。因此,以主軸心O點為簡化中心,建立主力矢和主力矩的平衡方程,高度調節挖掘部件受力平衡方程為

圖4 挖掘部件受外力圖Fig.4 External force diagram of digging component

P1-R1-F=0

(7)

N-P2-R2=0

(8)

R1l2+R2l2+Fl2-Nl4=0

(9)

式中P1-主軸對收獲支架末端水平推力(N);

P2-主軸對收獲支架末端垂向拉力(N);

R1-土壤對挖掘鏟前進方向阻力(N);

R2-土壤對挖掘鏟垂向壓力(N);

N-地面土壤對限深輪垂向支持力(N);

F-土壤對限深輪的滾動摩擦力(N);

l1、l2、l3、l4-挖掘鏟和限深輪受力點到主軸心的水平和垂向距離(m)。

位調節挖掘部件受力平衡方程為

P1+U2-R1=0

(10)

U1-P2-R2=0

(11)

R1l2+R2l1-U1l6-U2l5=0

(12)

式中U1-液壓油缸對收獲支架垂向支持力(N);

U2-液壓油缸對收獲支架水平推力(N);

l5、l6-液壓油缸對收獲支架支撐點到主軸心的水平和垂向距離(m)。

根據式(7)~式(9),高度調節挖掘部件在水平方向的阻力除了來自挖掘鏟水平挖掘阻力R1之外,還包括限深輪的滾動摩擦阻力F。滾動阻力F與垂向支持力N的大小成正比,而限深輪垂向支持力N=P2+R2,在相同作業條件下R2保持不變,P2隨限深輪位置參數l4的減小而增大。因此,限深輪應盡量靠近挖掘鏟位置,有利于降低地面土壤的支持反力和滾動摩擦力。根據式(10)~式(12),位調節挖掘部件水平方向阻力只有R1,沒有限深輪滾動摩擦阻力,但收獲支架受到的垂向支持力U1的反作用力經油缸傳遞給履帶行走底盤對地面的壓力,從而增加了行走底盤的行走阻力。

2 挖掘部件運動與力學特性仿真

2.1 EDEM土壤離散元模型建立

2.1.1 壟結構及參數

胡蘿卜種植方式分為壟作和平作,且壟作除了通風排澇之外,還更便于胡蘿卜機械化收獲。國內北方地區常采用一壟兩行的種植模式,起壟的結構尺寸如圖5所示。其中,壟間距為800mm,上壟面寬450mm,壟底寬600mm,壟高180mm。

圖5 胡蘿卜壟結構尺寸Fig.5 Carrot ridge structure size

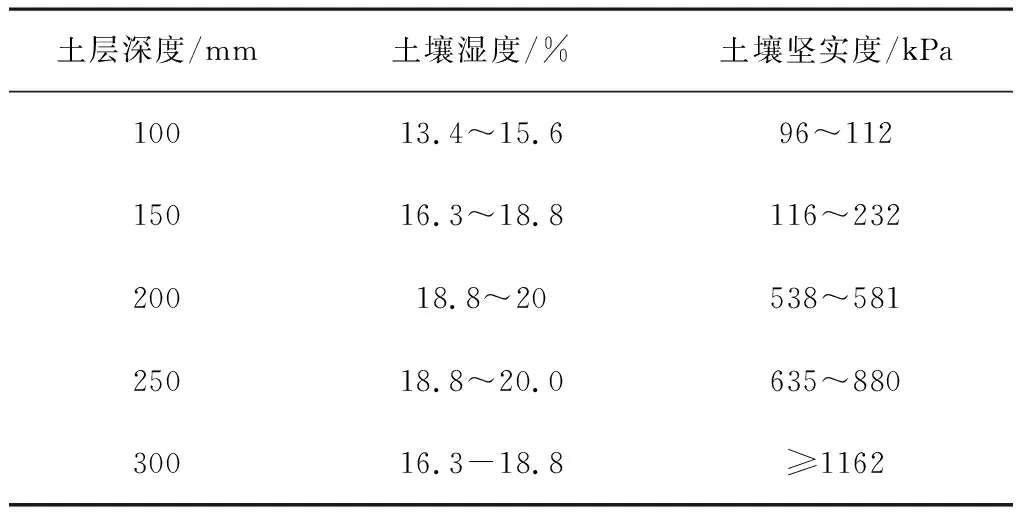

2.1.2 土壤物理與力學參數

為了建立土壤EDEM離散元模型,需通過試驗獲取田間土壤物理特性參數。測量方式為間隔5m,選取10個測試點,測量深度100~300mm。利用SL-TSC高智能緊實度儀進行測量,結果如表1所示。

表1 田間土壤物理參數Table 1 Field soil physical parameters

2.1.3 土壤離散元模型建立

根據土壤物理特性參數測量結果,從EDEM軟件自帶材料庫中選取“Compressible Soft Sticky Material”土壤材質,結合壟結構尺寸,創建仿真土壤顆粒床模型。整個顆粒床模型高500mm,壟面寬400mm,壟高140mm,如圖6所示。

圖6 顆粒床模型Fig.6 Granular bed model

將一壟兩行自走式胡蘿卜聯合收獲機簡化模型保存成STL格式、導入到EDEM創建的土壤模型中。仿真接觸參數設置如表2所示。

表2 EDEM仿真參數Table 2 EDEM Simulation parameters

2.2 挖掘部件結構模型建立與運動仿真分析

2.2.1 挖掘鏟結構參數取值

挖掘部件結構如圖7所示。其結構采用兩翼型三角鏟,鏟刃斜角為γ=28°,鏟刃尖角θ=120°。

圖7 挖掘鏟結構圖Fig.7 Structure drawing of scarifying shovel

挖掘寬度大于胡蘿卜的種植行距,則鏟面寬度滿足的條件為

B+2ε≥d+s+2σ+u

式中B-鏟面寬度(mm);

ε-鏟面外側單邊有效擾動值(mm);

s-胡蘿卜的種植行距(mm);

d-胡蘿卜根塊平均直徑(mm);

σ-胡蘿卜種植行偏差(mm);

u-機器行走偏差(mm)。

其中,s=200mm,d=50mm,σ=10mm,ε=35mm,u=60mm。代入上式得B≥260mm,則取B=270mm。

2.2.2 仿真試驗方案

EDEM挖掘松土仿真模型如圖8所示。為了研究入土角對挖掘阻力與壅土的影響,以挖掘鏟最終入土角度γ1作為試驗因素,以挖掘部件工作阻力和土壤壅起高度作為試驗指標,進行仿真試驗。設置挖掘深度H=265mm、前進速度v=0.7m/s為固定值,挖掘鏟最終入土角γ1在13°~42°范圍內取值,每次仿真試驗行進距離為10m,依次在挖掘鏟前進3、6、9m位置處測量土壤壅起壟面的高度,并記錄工作阻力值。將挖掘角度增加1°,進行下次仿真試驗。

圖8 仿真模型Fig.8 Simulation model

為了研究位調節不同前進速度和入土速度對入土行程與挖掘阻力的影響,以機器的前進速度和挖掘部件繞主軸心旋轉速度作為試驗因素,以入土行程和挖掘阻力為試驗指標,進行仿真分析。設置挖掘深度H=265mm、最終入土角γ1=14°為固定值,機器的前進速度取值范圍v=0.2~1.0m/s,主軸轉速取值范圍n=0.4~0.7r/min,根據挖掘裝置結構參數可計算入土時間為T=2.0~3.5s。仿真試驗不考慮時間大于3.5s,入土行程不超過2m,故滿足仿真試驗條件的速度與入土時間匹配值共15組,依次對入土行程創建仿真試驗。

2.3 試驗結果與分析

2.3.1 入土角對挖掘效果的影響

通過統計仿真試驗數據,獲得入土角分別與壅土高度和挖掘阻力的關系,如圖9所示。由圖9擬合曲線可知土壤壅起高度、挖掘阻力均與入土角度成正比,故在滿足挖掘鏟能夠入土至規定作業深度的條件下盡量減小入土角度。

圖9 入土角-壅土高度/挖掘阻力關系Fig.9 Relationship between penetration angle and backwater height/excavation resistance

2.3.2 挖掘鏟入土行程分析

通過統計仿真試驗數據,獲得不同前進速度和入土速度對入土行程與挖掘阻力的影響關系,如表3所示。根據機器作業性能的不同,選擇較短的入土行程。當挖掘鏟入土行程總時間為2.0s、機器前進速度0.2m/s時,挖掘鏟入土行程最短,僅為0.4m,此時挖掘鏟承受較大的挖掘阻力,最大值為11498.2N;選擇挖掘鏟受力較小的入土行程時,挖掘鏟入土行程總時間為2.85s、機器前進速度0.7m/s時,挖掘鏟受力最小,僅為2075.04N,此時挖掘鏟入土行程為1.995m。

表3 入土速度-入土行程/挖掘阻力關系Table 3 Relation between penetration speed and penetration stroke/digging resistance

3 試驗驗證

3.1 試驗設備、材料與方法

試驗于2021年6月24日-6月29日在山東省萊西市胡蘿卜基地開展,試驗設備為自行研制的4HZL-2胡蘿卜聯合收獲機;胡蘿卜種植模式為一壟兩行,行距為20cm,株距為10cm;胡蘿卜品種為長耕黑田五寸參;土壤類型為壤土,土壤含水率為13.4%~20%。

試驗過程中,首先調整樣機挖掘鏟初始入土角,入土后每間隔3m停機記錄統計1次壤壅起高度,并測量入土角,如圖10所示。每次試驗收獲長度為10m,記錄胡蘿卜漏收個數和損傷個數及總個數,計算漏收率和損傷率。

圖10 胡蘿卜挖掘收獲試驗Fig.10 Test of carrot digging

3.2 試驗結果

試驗結果顯示:當挖掘鏟的最終入土作業角度小于14°時,因初始入土角過小,挖掘鏟無法進入;最終入土角為14°~22°時,胡蘿卜收凈率≥98%,破損率為≤1.5%,壅土現象不顯著(見表4),滿足收獲要求;隨著挖掘鏟入土角的增大,收獲環節出現壅土堵塞現象,漏收率和損傷率迅速增加,無法滿足收獲要求。

表4 田間試驗結果Table 4 Field test results

4 結論

1)構建了胡蘿卜聯合收獲機挖掘部件入土特性及與土壤互作力學特性的數學模型,理論分析表明:入土軌跡是一條斜率遞增的拋物曲線。同時,解析了入土角、入土行程、挖掘阻力及挖掘部件結構間的關聯關系。

2)EDEM離散元仿真試驗顯示土壤壅起高度、挖掘阻力均與入土角度成正比,并獲得不同前進速度和入土速度對入土行程與挖掘阻力的影響關系。田間樣機驗證試驗表明:最終入土角為14°~22°時,胡蘿卜收凈率≥98%,破損率為≤1.5%,壅土現象不顯著,滿足收獲要求。