全預制裝配式連續梁橋一體化架設關鍵技術研究

欒紫明

(中鐵第五勘察設計院集團有限公司,北京)

引言

現有裝配式橋梁工程大多采用履帶吊車進行預制安裝,此種預制施工方案在實際應用中具有作業面分散、臨時占地面積較大、對橋下交通擾動程度較大等問題,根本無法發揮裝配式連續梁橋在應用中的優越性。因此,在國內外的裝配式橋梁工程中,集成的施工技術和設備已開始得到廣泛的應用[1]。

在以某高架橋為例的研究中發現,工程方建設的裝配式連續梁橋存在穿越生態保護區的現象,為降低施工作業對當地生態環境的影響,擬采用從樁到梁的全預制裝配式橋型,通過懸臂整體架橋機將全部預制構件進行組裝,從而實現全預制裝配式橋型一體化、流水式安裝,并在施工過程中不需設置便道,達到對生態環境的零影響。在此基礎上,科研單位與技術人員在深入此方面內容的研究后,提出了類似的一體化橋梁構造與施工方案,為了減少施工時對周圍公路的影響,深圳鹽港東立交使用了一種新型的落地式前腿組合架橋設備,將混凝土節段梁和預制橋墩從成橋到架橋設備的后部,減少了施工時的臨時占用,并能迅速恢復交通[2]。但要在真正意義上實現對一體化工程的推廣,有必要在現有研究內容的基礎上,結合工程項目實際對此展開研究。

1 項目概況

1.1 概況

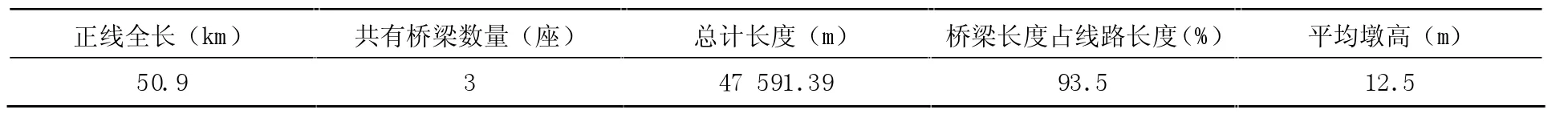

本文研究的項目位于京津冀地區。項目基本情況如表1 所示。

表1 項目概況

在表1 內容的基礎上,進行工程項目主要技術標準的設定,相關內容如表2 所示。

表2 工程項目主要技術標準

1.2 工程項目所在地的地質條件

沿線地貌類型主要有沖積平原區、山前微傾斜平原區、丘陵區。根據區域地質及勘探資料,區內分布第三紀、第四紀早更新世、中更新世斷層,沿線未見全新世活動斷層,區內構造相對平緩,地質構造對工程影響較小。

2 全預制裝配式連續梁橋一體化架設

2.1 裝配式橋面系

本工程設計時速為350 km/h,雙線鐵路線間距5 m,采用無砟軌道形式。橋面寬12.6 m,線路中心線至防護墻2 m,防護墻底部寬度0.25 m,防護墻至翼緣外側總計寬1.8 m。若采用現有架設技術會造成梁體架設完畢后,現場仍然存在大量現澆工序,在極大程度上增加施工周期。對此,設計具備可行性的兩種裝配式橋面附屬設施實施方案,具體如下:

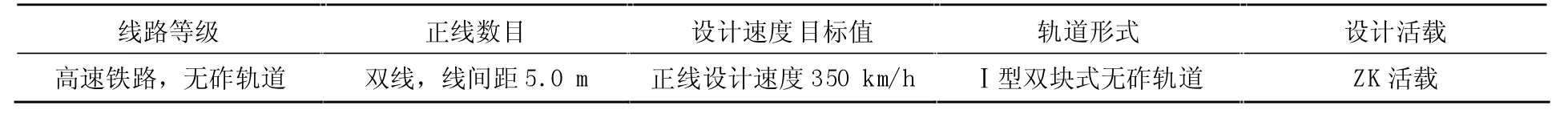

方案一:防護墻與豎墻整體的預制裝配,將其設計成倒E 型結構,預制構件底板用螺栓橋面連接起來,并用砂漿進行接縫填充[3]。圖1 為裝配式橋面系構造。

圖1 裝配式橋面系構造

因為電纜槽底參與了防護墻及側墻的受力,所以需要確保電纜槽底的厚度。在該方案當中,設計標準階段單塊長度為2.0 m,重30 kN,目前已經在京雄城際、鹽通鐵路、福廈鐵路、長益常鐵路、貴南鐵路等進行成功試點應用。這種方案的優點是結構整體性好,連接形式構造簡單,同時,底板結構可以看作是橋面的防水和保護層,可適當減少防水層與保護層的用量。該方案缺點是倒E 型構件不易存放。

方案二:取消外掛遮板,改為豎墻A 在梁場與梁體整體澆筑。取消外掛遮板,在梁場,將墻體A 與梁體一起預制,在墻體A 上直接安裝走道護欄和隔音柵欄的地基,墻體B 向外移25 cm,以控制電纜槽蓋的厚度,降低電纜槽蓋的類型。蓋板采用梁場預制方案,防護墻、豎墻B 采用現場澆筑方案。這種方案取消了橋梁施工完成外掛遮板的工程量和安裝工序,降低了工人高空作業安全風險;豎墻與箱梁整體預制,無額外增加預制構件運輸和吊裝的工序和成本,經濟性好[4]。這種方案的裝配式橋面系目前在巢湖至馬鞍山鐵路有所應用。但這種方案缺點是整孔預制非聲屏障梁整孔箱梁增加重量20 t,聲屏障梁整孔箱梁吊裝重量增加71 t;現場仍有一定混凝土澆筑的工作量。此外,由于豎墻A 的整體預制,運梁空間需求高,聲屏障梁無法運梁過隧道,但本工程段落內無隧道區間,因此方案二適用于本工程。

2.2 節段拼裝梁

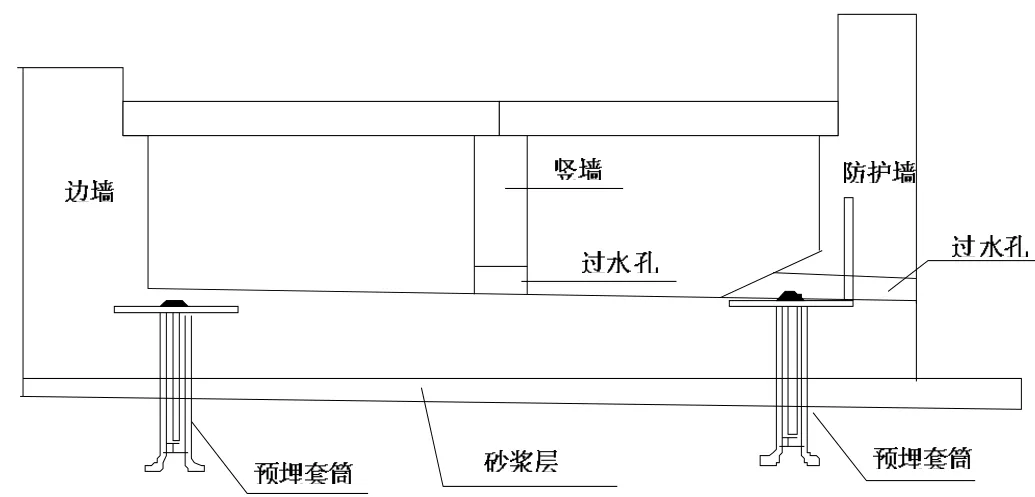

選取本工程CK15+500~CK26+500 共計11 km范圍為比較段落。該段落連續梁相對較為集中,共計設置6 聯連續梁,包括2-(40+56+40)m 連續梁、3-(48+80+48)m 連續梁和1-(40+64+40)m 連續梁。該段落連續梁可采用節段拼裝建造技術方案,并考慮在CK20 附近單獨設置節段拼裝預制梁場。節段拼裝連續梁主梁設計為單箱單室變高度截面梁,節段預制長度不超過5 m,梁段最大吊裝重量不超200 t。接縫面采用環氧樹脂膠連接。主梁采用對稱懸臂拼裝,跨中設現澆合攏段[5]。表3 中記錄了不同節段拼裝施工方案技術要求。

表3 不同節段拼裝施工方案技術要求

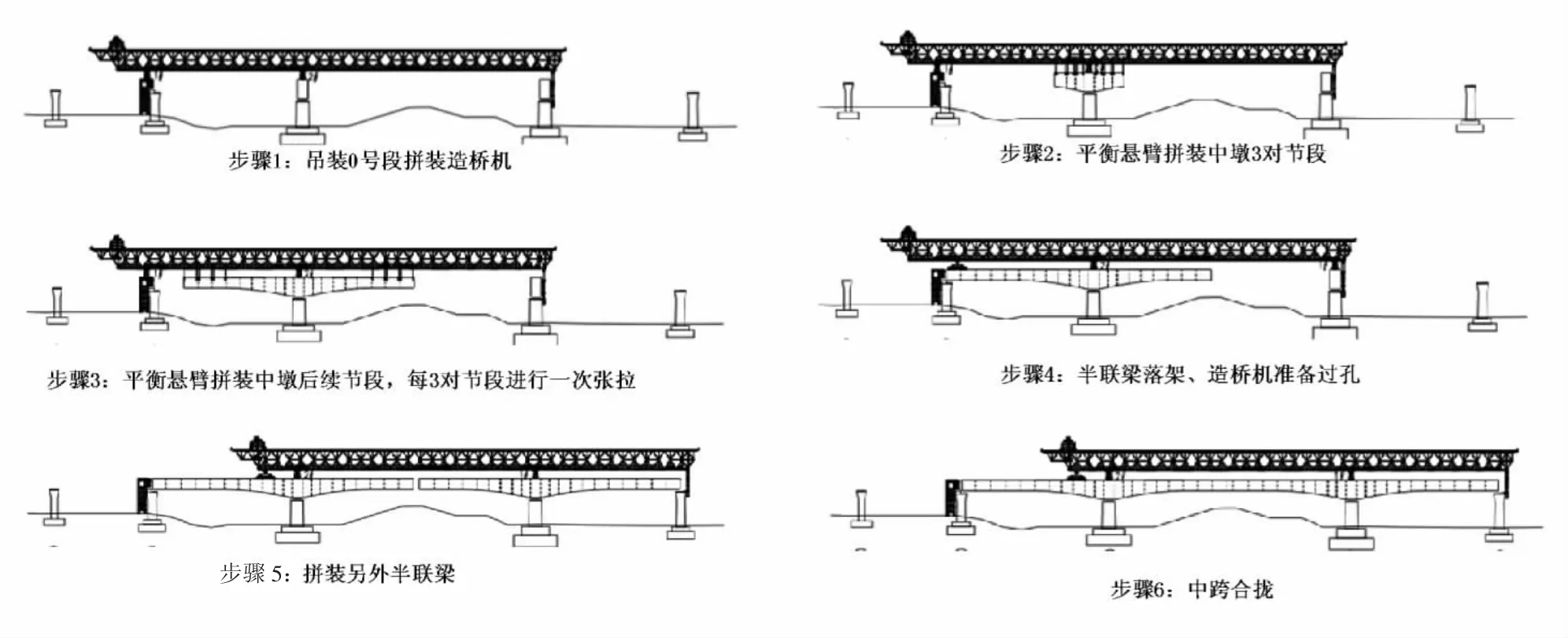

逐跨拼裝一般跨度不超過64 m 左右的簡支梁。平衡懸臂法施工適用于中等跨度以上連續梁,一般跨度不宜小于56 m。本工程節段拼裝連續梁,可采用上行式造橋機架設,平衡懸臂拼裝法施工,可采用橋上運輸和地面運輸相結合方式[6]。圖2 為平衡懸臂拼裝施工順序。

圖2 平衡懸臂拼裝施工順序

2.3 裝配式橋墩

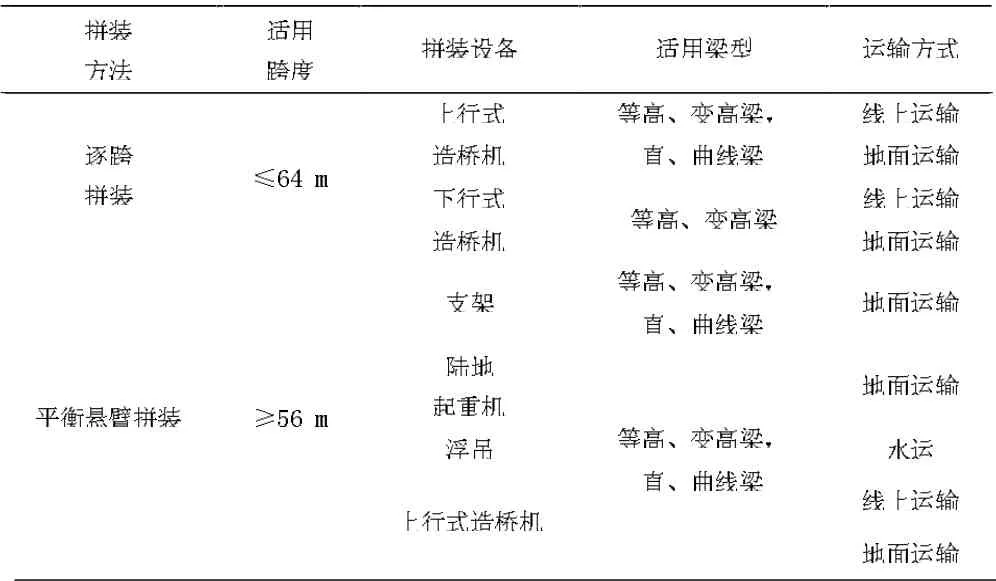

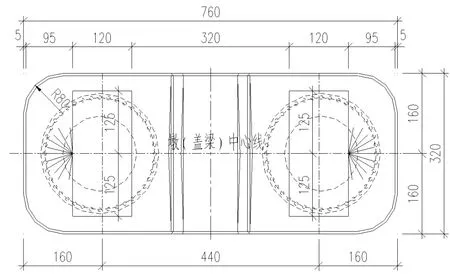

本工程橋址處沿線路網發達,具有較好的預制構件運輸條件,適宜采用裝配式橋墩建造技術。針對該范圍橋墩,采用裝配式建造技術。橋墩采用雙柱式空心墩,墩頂設置蓋梁,墩柱和蓋梁分別在工廠預制,現場拼裝。墩高H≤10 m,墩柱外徑φ2.5 m,壁厚50 cm;墩高10<H≤12 m,墩柱外徑φ2.8 m,壁厚50 cm。空心墩墩底連接處設置1.3 m 實體段,通過I 級鋼筋接頭與承臺外露縱筋相連,墩頂主筋深入預埋在蓋梁內的灌漿波紋管,通過后灌砂漿與蓋梁相連[7]。H=10 m 單個墩柱吊裝重量約78 t,蓋梁吊裝重量約87 t;H=12 m 單個墩柱吊裝重量約108 t,蓋梁吊裝重量約90 t[8]。采用裝配式橋墩需要設置梁場,為減少運輸距離,預制場擬比較段落中間附近。裝配式橋墩構造如圖3 所示。

圖3 裝配式橋墩構造

2.4 預制管樁

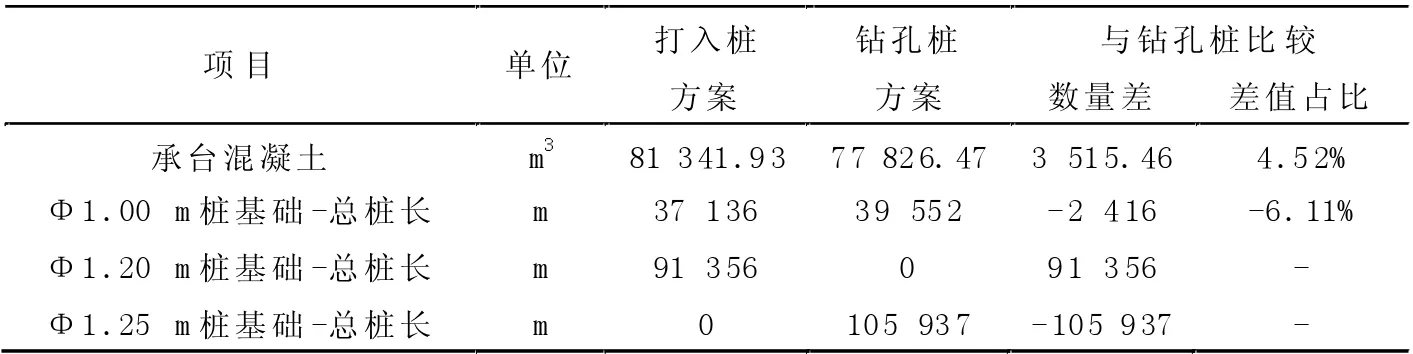

考慮沉樁的振動、擠土作用產生的影響,管樁選用原則:周邊約150 m 范圍不應有民宅,也不能有鐵路;樁底不能進入基巖。下部結構主要工程數量比較如表4 所示。

表4 打入樁與鉆孔樁下部工程數量對比

針對擬選擇的打入樁段落,打入樁與鉆孔樁方案相比,下部工程投資減少11.99%。其中,承臺投資增加4.52%,基樁投資減少16.63%。比較段落內40 m梁方案總投資226 800 萬元,其中下部工程投資81 145 萬元,采用打入樁可優化投資3 617.4 萬元,由此導致全橋投資減少1.59%。

結束語

一體化架設關鍵技術是未來橋梁建設的重要發展方向,具有突出的優勢和廣闊的應用前景。通過一體化架設,可以顯著提高施工效率,降低對環境的影響,并且有利于實現橋梁建設的可持續發展。

然而,此方面相關內容的研發和應用仍面臨諸多挑戰。首先,需要進一步優化設計和施工方法,提高橋梁的結構性能和使用壽命。其次,應加強施工過程中的安全監控和管理,確保一體化架設的順利進行和橋梁的安全使用。此外,還需要深入研究全預制裝配式連續梁橋的長期性能和耐久性,以提高橋梁的有效使用壽命。

未來,隨著科學技術的發展和工程實踐的積累,我們期待全預制裝配式連續梁橋一體化架設關鍵技術能夠得到更廣泛的應用,并在實踐中不斷完善和提高。這將對橋梁工程的發展產生積極的影響,并為我國的現代化建設做出更大的貢獻。