超高山體大坡度邊坡格構梁施工技術

陸紅英

(中國核工業華興建設有限公司,江蘇 南京 210017)

0 引言

某項目地質災害治理邊坡總長度 1 770 m,坡高 20~74.5 m,最高處高程 169.4 m,高差約 101.4 m,最陡處坡度為 75°,邊坡的安全等級為一級。邊坡支護設計為預應力錨索+鋼筋混凝土格構梁形式,山體高、坡度陡,格構梁鋼筋綁扎、模板支設、混凝土澆筑等工序施工難度高,安全風險大,混凝土澆筑質量難以保證。格構梁施工主要采用以下技術:鋼筋采用地面預制,汽車吊吊運安裝,減少坡面鋼筋綁扎數量,提高工作效率,降低安全風險;坡度>40° 的格構梁模板采用三面閉合模技術,坡度<40° 采用開口模技術,保證混凝土澆筑質量。施工人員采用佩戴安全繩確保安全。

1 項目超高山體現狀及施工難度分析

山體邊坡總長度 1 770 m,坡高 20~74.5 m,最高處高程 169.4 m,高差約 101.4 m,最陡處坡度為 75°,山體高,坡度陡,如果采用常規搭設腳手架方式進行格構梁鋼筋綁扎、模板支設和混凝土澆筑,存在較大的難度和安全風險。因山體有坡度,腳手架無法垂直搭設,且腳手架與山體拉結固定難度大,拋撐設置高度有限制,腳手架搭設存在較大的安全風險。

2 格構梁施工技術

為解決上述施工難題,經過多方論證,格構梁采用下述施工技術進行施工,經實踐,取得了較好的實際效果。

2.1 施工流程

格構梁鋼筋施工→格構梁模板施工→格構梁混凝土施工。

2.2 方案設計

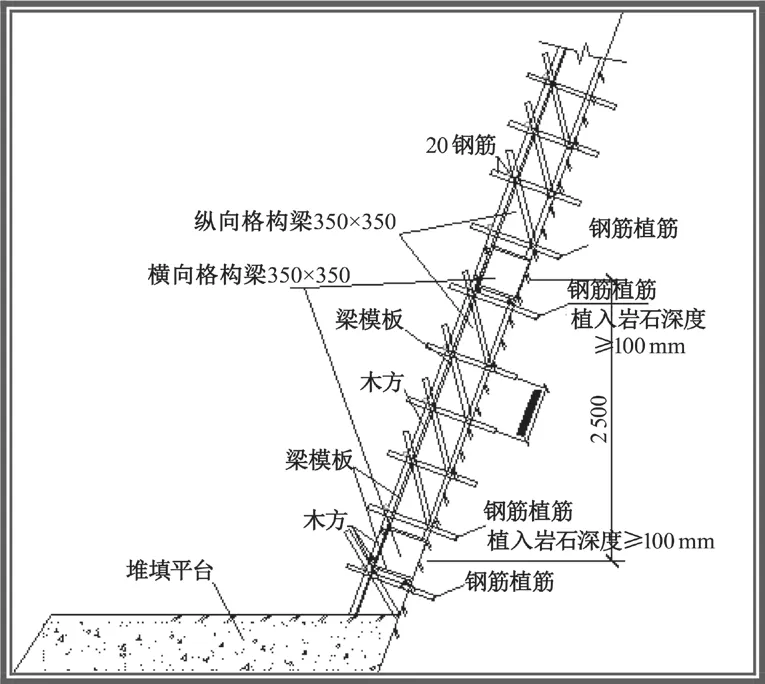

格構梁為 C 30 現澆混凝土梁,方格型,縱橫間距均為 2.5 m,截面尺寸 350 mm×350 mm,如圖1 所示。

圖1 格構梁平面布置圖(單位:mm)

2.3 格構梁鋼筋施工

2.3.1 格構梁在汽車吊覆蓋區域內

采用汽車吊作為垂直運輸設備,豎向格構梁鋼筋地面預制并綁扎成型,然后汽車吊吊運至坡面相應位置上,注意錨索位置空余 1 m 長度不安裝箍筋,以便鋼絞線束穿入;橫向格構梁鋼筋地面預制后通過汽車吊就位,在坡面先縱筋后箍筋方式綁扎。人員輔助站立在穿過豎向鋼筋籠的鋼管上。

2.3.2 汽車吊覆蓋區域外

格構梁鋼筋先在坡下料場完成預制,使用裝載機通過緩坡將鋼筋運輸至坡頂,再綁上繩索自上而下滑至相應位置。

格構梁鋼筋施工順序為先綁扎豎向格構梁,再綁扎橫向格構梁,如圖2 所示。在壓頂梁施工時向坡面預留格構梁主筋,格構梁施工前壓頂梁混凝土強度必須達到 100 %。

圖2 格構梁鋼筋安裝

格構梁鋼筋綁扎自上而下進行,最上部豎向格構梁的主筋與預留鋼筋的連接方式采用單面焊,焊接長度≥10 d,在坡面先縱筋后箍筋方式綁扎。主筋的接頭形式分以下兩種:HRB400,直徑 14 mm 以下采用綁扎搭接連接;直徑 16 mm 以上鋼筋采用單面焊接搭接連接。鋼筋接頭位置設于結構受力較小處并相互錯開,接頭區域鋼筋接頭面積的允許百分率必須滿足規范和設計要求,鋼筋綁扎搭接接頭須用三點綁扎牢固,接頭位置相互錯開。箍筋應與受力鋼筋垂直布置,箍筋開口位置沿受力鋼筋方向錯開設置(見圖2)。

2.4 格構梁模板施工

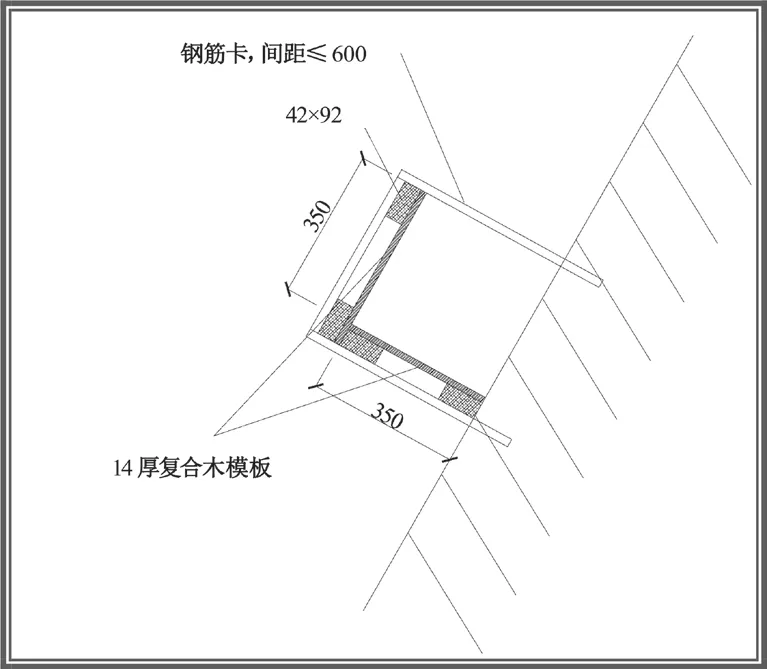

備料、加工制作→運到使用部位→支模→加固,格構梁模板布置如圖3 所示。

圖3 格構梁模板平面圖(單位:mm)

1)模板應按使用的不同部位和先后順序進行備料、加工制作。

2)模板通過傳遞的方式運到使用部位。

3)模板采用 42 mm×92 mm 木方、14 mm 厚復合木模板及 C20 鋼筋卡組成的模板體系(見圖4)。側模高度統一按照格構梁尺寸制作,坡面不平整位置單獨配模補充。鋼板固定采用 C18 鋼筋卡(間距 450 mm 左右)及 14 # 鐵絲固定在鋼筋籠上,鋼筋籠通過錨索處套管及壓板組合限制鋼筋籠位移。根據混凝土澆筑方式不同,配模方式有 2 種,開口模+閉合模。開口模類似普通樓板梁模板,格構梁兩側支模(見圖5、圖6),適用坡度較緩(40°以內)人工拌合混凝土的情況,閉合模橫向梁和豎向梁支模方式不同,橫向梁外側及底側覆模,上口開口,作為混凝土灌注口,豎向梁三面覆模,混凝土從橫向梁端灌入,適用于坡度大,或采用汽車泵澆筑混凝土的情況(見圖7)。

圖4 豎向格構梁模板示意圖(單位:mm)

圖5 橫向格構梁模板示意圖(閉合模)(單位:mm)

圖6 格構梁安裝(開口模)

圖7 豎向格構梁模板安裝(閉合模)

4)模板加固采用 C20 鋼筋卡,C20 鋼筋錨入深度≥100 mm,鋼筋卡間距≥600 mm,模板支設保證鋼筋保護層為 30 mm,截面尺寸 350 mm×350 mm。

2.5 格構梁混凝土施工

格構梁混凝土采用商品混凝土/自拌混凝土澆筑,振搗器振搗的辦法,自下而上施工,混凝土澆筑過程中,當必須留置施工縫時,應提前做好澆筑策劃方案,并應將施工縫設置在兩相鄰錨索作用中心部位。

格構梁混凝土澆筑需結合項目的實際情況,具備汽車泵站位、商品混凝土運輸情況下,優先采用汽車泵送為主,不具備相應條件采用人工拌合布料。人工拌合布料在坡頂平臺放置攪拌機,采用倒料筒(直徑 300 mm 波紋管)將混凝土運輸至相應位置。

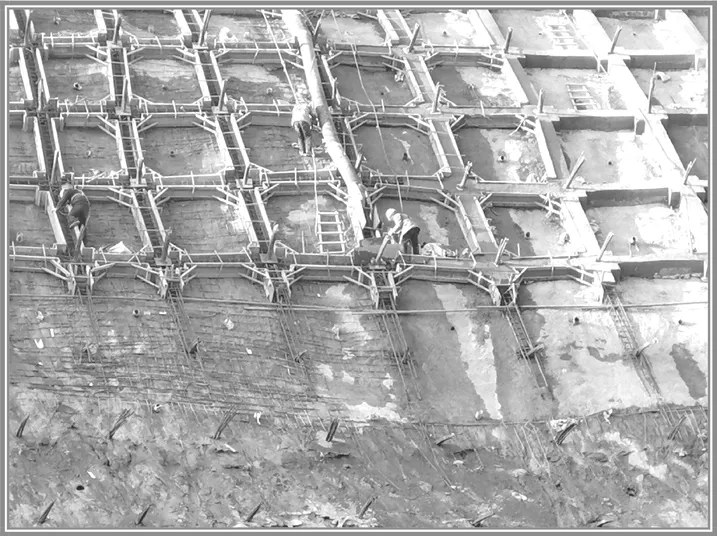

混凝土澆筑前清理模板內的垃圾雜物,將模板澆水濕潤。澆筑時選派經驗豐富的振搗作業人員進行混凝土振搗,保證混凝土的密實。混凝土的上下皮之間搭接時間要控制在混凝土初凝前,振搗棒插點間距控制在振動棒作業半徑的 1.5 倍以內,采取“快插慢拔”的振搗方法,澆筑完成后采用二次人工收面,減少混凝土表面收縮裂縫(見圖8)。

圖8 格構梁混凝土澆筑(泵送)

圖9 施工完成照片

閉合模部位混凝土應控制好坍落度,每隔 2.5 m 設置澆筑振搗口,確保混凝土振搗密實。豎向格構梁底部做好封閉,防止混凝土漏跑,影響格構梁澆筑質量。

3 質量控制

測量儀器設備,檢定合格且在有效期內,標識保存完好。

格構梁施工前將邊坡修整完善,凸出地方要削平,松散處進行處理,及時做好噴漿及錨桿施工,待強度滿足設計要求后,再按格構梁尺寸及模板厚度精確定位格構梁的位置。

鋼筋搭接焊的焊接材料、焊接方法與工藝參數,必須符合設計要求及規范規定。焊工必須持有有效焊工證,并在規定范圍內進行焊接操作。焊接前必須根據施工條件試焊,合格后方可在工程中施焊。

做好格構梁的測量放線工作,保證格構梁線條直順。

混凝土澆筑前,按設計圖紙要求,對鋼筋規格、型號、數量、間距、搭接、焊接和錨固等情況進行檢查,并作好記錄,并經監理等簽認后,方可進行混凝土澆筑。

混凝土運抵現場后,必須經過坍落度試驗,符合要求后才能澆筑。

工程材料進場后,需要進行試驗的材料要在監理工程師的監督下及時取樣試驗,合格后方能使用。

格構梁鋼筋籠吊裝過程中采取措施防止變形,如有變形,就位后應進行調整,箍筋位置按設計要求調整,并經驗收合格后進行下一道工序。

4 安全措施

施工前,技術人員作好詳細的安全技術交底工作,分析現場存在的各種安全隱患;在每天班前 5 min,現場負責人員必須對施工班組人員進行施工安全注意事項的書面交底。

格構梁施工前必須反復檢查確認坡面安全穩定情況,并在作業中隨時觀察、加強巡查,發現不穩定征兆必須立即組織作業人員撤離危險地段,處理完畢且確認安全后,方可恢復作業。格構梁施工過程中,要防止邊坡上部的滾石滾落傷及人員或設備,并保證作業面滾石等易滾物件不會對下一臺階工作面形成安全隱患。

汽車吊運輸鋼筋、模板等必須遵守“十不吊”。施工所用的吊繩、安全設施應齊全完好,需經驗收合格后才能投入使用。坡面操作時施工用具要扎緊綁牢,以防墜落傷人。作業人員在坡面作業必須佩戴安全繩,安全繩固定端、綁扎端確保牢固。高處作業須專人監控看護,切實履行職責,做好巡視巡查工作,觀察操作繩、安全繩的松緊、絞繩、串繩、斷繩等現象,發現問題及時報告,并及時排除隱患。

5 環保措施

施工前,編制專項施工方案,制定好詳細的環保措施,在作業過程中嚴格執行,并做好記錄。

在施工時,嚴格遵守環境保護法,加強對施工設備、工程材料、建筑垃圾的控制和治理,遵守防火及廢棄物處理的規章制度。

將施工現場和作業限制在工作允許的范圍內,合理布置,做到標牌清楚、齊全,各種標識醒目,施工現場整潔文明。

在施工時,要求材料分類擺放整齊,禁止亂擺亂放,施工完成后,必須對施工區域所有工機具、材料、設備等進行整理,做到工完場清。

施工過程中專人控制噴漿機、供水水管、輸漿軟管,避免失控造成噴灑等情況下污染施工現場,清洗噴漿機和輸送軟管所產生的污水用收集料斗收集起來,統一清運至指定位置集中處理。

遵守有關環境保護規定,采取措施控制施工現場各種揚塵、固體廢物以及噪聲、振動等對環境的污染和危害。

6 結語

大坡度邊坡格構梁施工,在地面進行鋼筋籠綁扎,相較于邊坡綁扎,提高了作業效率,降低安全風險,在一定程度上節約了工期。采用開口模+閉合模組合的方式支設模板,有效提高了混凝土成型質量,此次超高邊坡格構梁施工技術,為后續類似項目提供參考。Q