基于橢圓定位與核密度估計算法的石墨烯/環氧樹脂薄膜損傷檢測*

李雨航,郭輝輝,2*,郭治江,劉婷婷,高 楊

(1.西南科技大學信息工程學院,四川 綿陽 621010;2.特殊環境機器人技術四川省重點實驗室,四川 綿陽 621010)

近年來,碳纖維增強型復合材料的發展受到廣泛關注。研究表明,將石墨烯擴散至環氧樹脂中將得到力學、導電[1]和導熱[2]性能良好的復合材料,可應用于柔性傳感器、飛機機翼除冰等場合[3]。然而,碳纖維增強型復合材料的制備流程較多且方法較為復雜,在制備時容易出現各種缺陷或損傷。作為測量應變的敏感元件時,復合薄膜因缺陷的存在將會產生噪聲,使得測量結果產生較大誤差。作為發熱材料使用時,缺陷將導致局部熱度偏差,使其無法達到預定溫度。因此,在使用前或使用中需準確、快速地檢測出復合薄膜的內部損傷。

現有檢測方法包括:熱成像法、射線法、超聲法等。熱成像法利用紅外成像儀器檢測物體內部溫差成像,通常在同一物體表面或內部并無較大溫差,這將會影響檢測精度,導致其無法分辨微小損傷。且紅外成像儀不能穿過透明的障礙物檢測目標熱度,無法對較遠處或有遮擋物體進行損傷檢測[4];射線法由于需要使用射線膠片等耗材,大幅提高了檢測成本,并且膠片評定周期過長,不能做到損傷的實時檢測[5]。超聲Lamb 波檢測作為一種有效的超聲自檢測技術,在板材及薄膜結構的損傷檢測中得到了廣泛應用。其特點是傳播范圍廣、傳播速度快和幅值衰減較小。從而決定了Lamb 波在板內傳播時能夠擴散至整個結構,且對凹槽、裂隙、孔洞有較高的敏感度[6]。

此前已有一些關于超聲Lamb 波的檢測方法,Wu 等[7]均勻平鋪傳感點4×4 陣列至整個板面,由單一激勵源進行激勵,分析了影響損傷成像的多個參數,優化了傳感網絡與橢圓影響區域的大小,但是并沒有給出損傷與檢測通道之間的關系,無法準確判斷損傷交點的權重,可能產生誤判。張倩昀等[8]排布了8 個壓電傳感器于材料中心位置來檢測復合材料損傷,并通過使用能量損傷因子表征了復合材料板的沖擊損傷與傳感通道的位置關系,實現了對復合材料沖擊損傷的定位,但是損傷檢測結果與實際損傷存在21%的位置誤差。王莉等[9]以中心激勵源激勵,以在四個傳感點接收信號的方式提取損傷信息,改進了橢圓定位算法,將損傷響應波群速度與損傷散射波群速度分開計算,提取出了損傷位置,相比于提取采用單一群波速的具有較高的準確度,但檢測時間較長,比能量因子法慢一倍以上,而且檢測通道數仍較少,可能導致檢測結果出現較大誤差。

本次研究針對多損傷、檢測誤差較大及檢測速度較慢等問題,提出了一種改進的基于超聲蘭姆(Lamb)波的損傷檢測方法,可實現快速、準確的多損傷檢測及云圖顯示。

1 檢測方法及其原理

1.1 檢測原理

石墨烯均勻分布在環氧樹脂薄膜之內時(如圖1所示),可在聚合物中形成導電網絡。其電導率σ與石墨烯體積分數P、臨界體積分數Pc之差的n次方成正比,n為與材料種類有關的常數,臨界體積分數也稱為材料的滲流閾值,石墨烯含量超過此值將導致其導電性能產生巨大飛躍[10-11],具體表現為當超聲波(GUW)穿過薄膜局部時,改變了局部石墨烯的間隙,觸發隧穿效應— 當兩個相鄰導電顆粒之間的絕緣勢壘變得比臨界閾值薄時,電子將能夠穿過原本不能穿過的勢壘,從而改變了隧穿電阻值[12-13],使得薄膜局部電阻值也隨之發生變化。

圖1 擴散了石墨烯的環氧樹脂復合薄膜示意圖

隧穿效應賦予了石墨烯-環氧樹脂復合薄膜半導體特性,且對超聲波有準確的響應能力,本研究正是利用石墨烯-環氧樹脂的這種機電特性,檢測與定位薄膜內部存在的損傷。

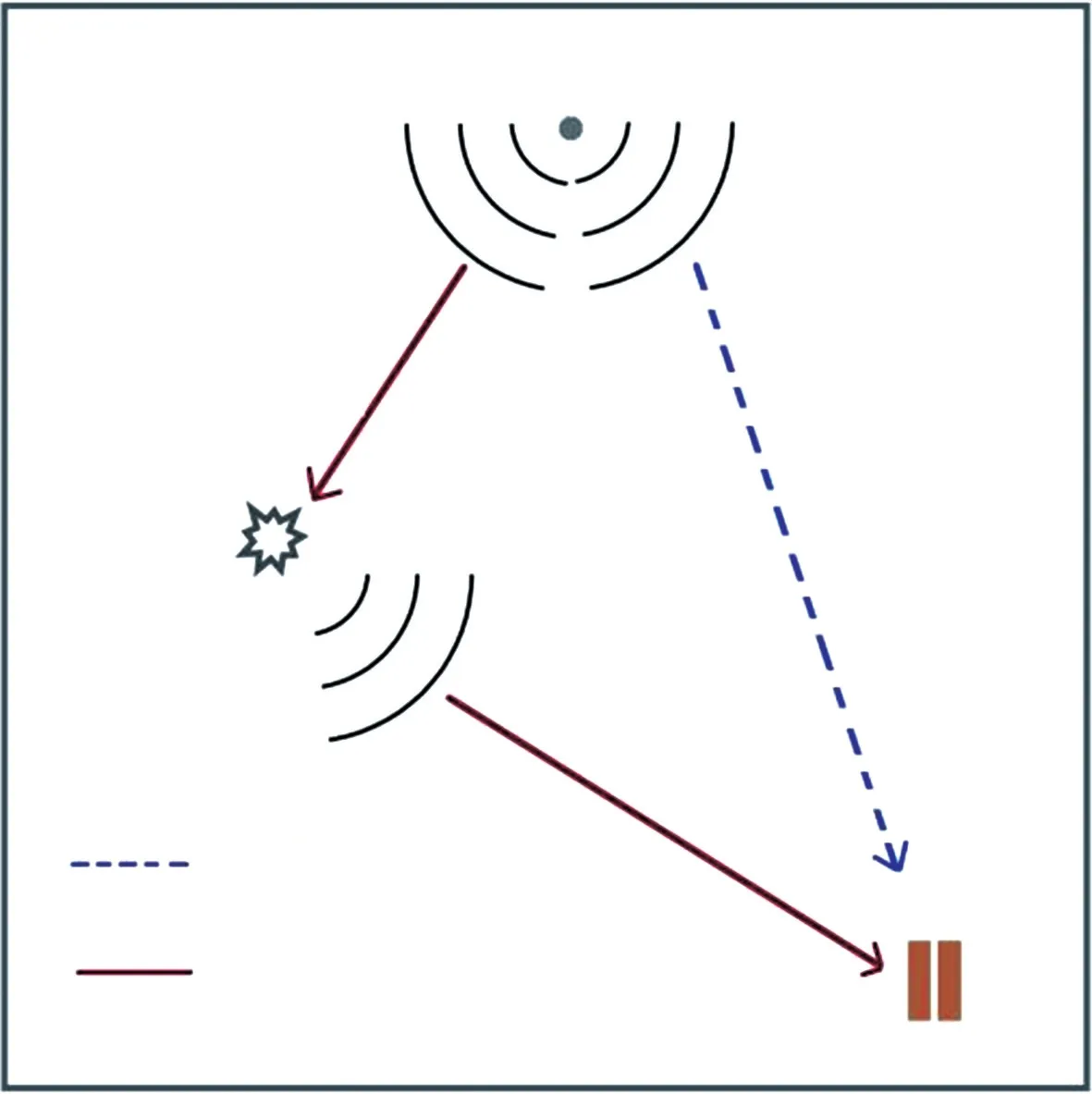

在石墨烯-環氧樹脂薄膜表面某點施加超聲機械波激勵,將會產生超聲Lamb 波在薄膜內部擴散,當Lamb 波到達感應點時,使得感應點間石墨烯粒子網格間距改變發生隧穿效應,進而改變了電阻大小。第一到達波為沿直達路徑傳播的損傷響應信號,其變化規律與Lamb 波相同,第二到達波為經過損傷區域沿散射路徑傳播的損傷散射信號如圖2 所示,因其經過了損傷區域,改變了Lamb 波的幅值以及頻率,攜帶損傷信息[14]。

圖2 Lamb 波在薄膜內部傳播示意圖

損傷散射信號與損傷響應信號并非同時被電極對接收,在電極對得到超聲信號后,我們可從線性區域內得到損傷信號特性,采用針對超聲Lamb 波的飛行時間測量法(ToF),容易捕捉到損傷信號的損傷特征。首先需要提取出損傷響應信號與損傷散射信號到達感應點時間差Δt:

式中:L1為激勵點到損傷中心的距離,L2為損傷中心到感應點的距離,L3為激勵點到感應點的距離,V1為Lamb 波響應信號的傳播速度,V2為損傷散射信號的傳播速度[15]。其中:

由此可確定式(1)的解,其在坐標系中形成以激勵點和傳感點為兩個焦點的橢圓或類橢圓軌跡,橢圓邊界則代表損傷區域中心的所有可能位置,通過從另一個傳感路徑中提取出的ToF 結果,也可以確定新的(xd,yd),如圖3 所示。因此在制備的石墨烯—環氧樹脂薄膜表面設置了條件允許下的更多感應點,用以創造更多路徑,使得同一坐標系中能夠產生更多橢圓。

圖3 基于飛行時間測量的橢圓成像

在上述過程中,雖然得到了圖3 所示橢圓成像圖形,但由多個橢圓產生了多個交點,其中包括真實交點和冗余交點[16]。

為確定真實交點所在位置,我們使用了基于概率檢驗的損傷成像像算法(PDI)[17-18]中對橢圓路徑進行權重分析的功能,從而使得每個橢圓在進行橢圓成像時,都賦予其對應的損傷權重,能夠有效減少冗余交點或區域重疊對結果的影響。通過:

計算出某條路徑Rx由傳播距離所確定的權重系數A(x,y)[19],其中β為控制橢圓面積大小的常量參數,其數值由薄膜材料決定,石墨烯-環氧樹脂的β為1.05[15]。權重系數可初步代表坐標系內交點的能量分布。交點所在位置的實際場強度可以由權重系數表示為:

式中:n為所有橢圓交點的點集中(x,y)交點出現次數,S(x,y)在算法中賦予交點可以更精確反應某點對損傷位置的重要程度,真實交點使得損傷邊界更快收斂到損傷中心并忽略所有冗余交點對損傷的影響,通過交點初步判斷損傷位置,上述原理與過程以及改進方法總結見圖4 所示的檢測原理框圖。

圖4 檢測原理框圖

1.2 檢測系統的搭建

本研究中的待測材料為300 mm×300 mm 的正方形石墨烯-環氧樹脂復合薄膜,石墨烯體積分數為0.864 7 時,薄膜具有良好介電性能,電導率為8.36×10-5S/m[15],預設坐標系原點,分別在每條邊的邊緣處機械連接了8 對銀制電極和1 個壓電陶瓷晶片并賦予坐標位置,具體位置坐標見表1。機械連接法無需對復合材料薄膜進行表面預處理,工藝簡單,對原待測材料不會產生結構性損傷,易于實現自動化[20-21]。使用聚酰亞胺塑料制備了帶有電極對陣列與壓電陶的柔性電路檢測單元,檢測單元為外邊長為300 mm×300 mm 內邊長為208 mm×208 mm的正方形鏤空結構,如圖5(a)所示。使用時,將檢測單元扣壓于待測薄膜表面,使得電極和壓電陶瓷與薄膜充分連接,通過FPC 排線傳輸激勵信號至壓電陶瓷與傳輸響應信號返回至上位機,如圖5(b)所示。

表1 電極對及壓電片位置坐標 單位:mm

圖5 檢測單元與連接方式示意圖

同時,開發了包括硬件和軟件部分的檢測系統,該系統一共由三個核心模塊組成:①可控信號發生模塊,該模塊受單片機控制,可向復合材料薄膜表面各個壓電陶瓷晶片分別發送中心頻率為180 kHz 的正弦波電壓信號。②AD 轉換模塊由惠斯通電橋與采集卡(Smacq-U1252A 型)組成,至高可以采集頻率為500 kHz 的Lamb 波信號,并可以將數字信號傳送至上位機并保存。③上位機分析程序,該程序能夠對其他兩個模塊進行統一控制,同時對傳送回上位機的信號數據進行分析,并進行損傷成像。特別地,在轉換模塊中加入了微控制單元(MCU),能夠自動按照時序進行選擇、采集和轉換工作,確保了數據的準確度,系統框圖如圖6 所示。

圖6 檢測系統框圖

1.3 定位算法的改進

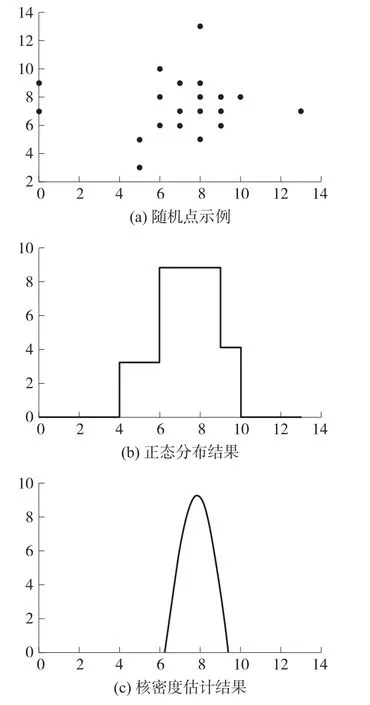

在1.1 節中按照檢測通道賦予了交點權重,并且根據交點出現次數結合權重判斷了交點場強,但出現多點強場或者多點場強相同時,某些弱場強交點引導的損傷可能會被忽略,從而導致檢測結果出現較大偏差。因此,本研究采用核密度估計算法改進了橢圓定位方法,對密集交點的坐標分布進行了統計,在二維坐標系中提取出可能出現損傷的坐標范圍,將點集的密集程度表示在云圖中。核密度估計是估計概率密度函數的非參數化方法,通過:

能夠判斷樣本總量在單一坐標軸上的概率密度性質,其中x1,x2,…,xn為獨立同分布F的所有樣本點,K(x)為核函數(積分為1),h為一平滑參數,核函數與其密度估計函數可分別表示為:

在樣本總量N足夠多的情況下,能夠得到單一坐標周上概率密度函數ph(x)的較好表示。圖7中,給出了多個隨機點并比較了正態分布和核密度估計的結果,通過核密度估計不僅使得函數變得平滑連續,而且進一步提高了概率分辨率,加快了收斂速度,使得檢測結果更加精確。

圖7 隨機點正態分布與核密度估計結果比較

對預制無損傷復合材料薄膜測試,得到了圖8中的波形。通過上位機控制激勵源模塊,向復合材料薄膜激勵點(坐標位置(25,150)mm)發送了中心頻率為180 kHz 的正弦信號,而后從壓電陶瓷晶片激勵點捕獲到的信號如圖8(a)所示,在傳感點1(275,45)mm 捕獲到的無損傷散射信號如圖8(b)所示。從0 時刻開始激勵,到信號傳遞至傳感點1,總共耗時101.2 μs,測試與理論計算結果相符。信號中存在噪聲,考慮為石墨烯納米顆粒與滲透傳感網絡形成的復合材料的固有導電性所致,環境中聲場也可能引起薄膜振動產生少量噪聲,因此對材料中Lamb 波信號的信噪比進行研究發現,其數值處于可接受水平內,見表2。

表2 無損薄膜激勵源與傳感點信噪比

圖8 無損薄膜信號波形

使用上述方法對表面設置有32 對電極對的損傷薄膜進行檢測,檢測前通過錘壓使得材料在以(180,250)mm 為中心產生10 mm×10 mm 大小凹陷損傷,后從激勵點1(25,150)mm、感應點1(275,45)mm 和感應點2(275,135)mm 得到Lamb 波信號波形,如圖9 所示。同樣f,對損傷薄膜中Lamb 波信噪比進行分析,得出與無損薄膜相同結論,噪聲對信號的影響仍在可控范圍內,見表3。

表3 損傷薄膜激勵源與傳感點信噪比

圖9 損傷復合材料薄膜信號波形

圖9 中激勵信號(Excitation)從0 時刻開始激勵壓電陶瓷晶片,在傳感點收到的信號中存在Lamb波響應信號與損傷散射信號,二者分界線為變異值(Variation Value)所在時刻,未到變異時刻為Lamb波響應信號,到達變異時刻后,信號變為Lamb 波響應信號與損傷散射信號的疊加態。Sensor1(感應點1)中信號疊加開始于Lamb 波響應信號的第四周期開始時刻,Sensor2(感應點2)中始于Lamb 波響應信號的第四周期結束,與之對應的為激勵信號在第四周期開始與結束的波形變化。

顯而易見,感應點收到散射波后,其信號的幅值以及頻率發生改變(如圖9 中圓圈標記位置)。程序分別比對兩個傳感點與激勵源信號得出,在Sensor1中變異值出現在128.4 μs,此時損傷散射信號到達傳感點,Sensor2 中損傷散射信號到達傳感點的時間為124.02 μs。根據此前的測量,Lamb 波響應信號到達Sensor1 的時刻為101.2 μs,到達Sensor 2 的時刻為93.02 μs,在程序中計算出Δt1=27.2 μs、Δt2=31.0 μs,對所有感應點逐一提取Δt,并進行橢圓成像,圖像如圖10(a)所示。在板材表面使用同樣方法制造尺寸相同的新損傷,損傷中心位于(50,150)mm,產生多損傷復合材料薄膜。以上述方法進一步對所有電極對通道的橢圓進行計算,得到32 個橢圓重合在一個坐標系內的圖像,如圖10(b)所示,同時產生大量交點。

圖10 薄膜損傷的初步橢圓成像

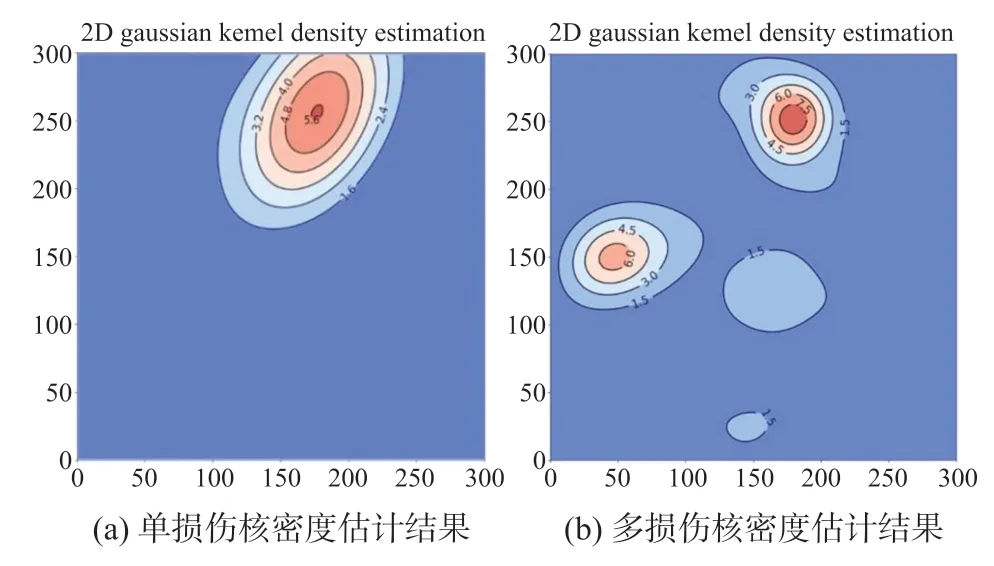

使用二維密度估計時,當損傷區域的損傷概率大于99.975%時,可認為損傷一定出現在該區域內部。對保存的交點坐標集進行核密度估計,得到的云圖顯示結果如圖11 所示。

圖11 核密度估計及云圖顯示結果

圖11(a)所示單損傷核密度估計中,橢圓交點導致的損傷中心梯度能量場強度最高,能量因子為5.6,損傷概率大于99.977%,即確定為損傷在中心等高線內部,此時與真實損傷位置相比,其損傷定位誤差約為3.33%。第二梯度的能量因子為4.8,予以忽略。在圖11(b)所示多損傷橢圓成像中,出現了兩個密集點集,核密度估計其權重與場強,得到了兩個中心場強較高的梯度塊,中心梯度場強能量因子分別為7.5與6.0。當能量因子為7.5 時,損傷概率大于99.988%,即可確定為損傷在中心等高線內部,此時與真實損傷位置相比,其損傷定位誤差約為5.2%;當能量因子為6.0 時,損傷概率大于99.982%,亦可確定為損傷在中心等高線內部,此時與真實損傷位置相比,其損傷定位誤差約為7.3%。

成像算法結果誤差總結見表4,實驗中單一損傷的損傷位置提取誤差為3.33%,在其他位置也進行了單損傷檢測,最大位置誤差(檢測出的損傷中心坐標結果在某一坐標軸上的最大偏移量)不超過6%。

表4 檢測結果

多損傷檢測中,由于路徑權重分配的問題導致各損傷中心能量場強度不同,從而使得某一處損傷與其他損傷對比后限制了最大能量因子,產生了更大誤差,在實驗中,最大誤差被限制在7.3%以內,平均水平為6.6%,仍然具有較高參考價值,能夠體現實際損傷位置。在本次實驗中,不使用核密度估計,而從損傷權重直接判斷單損傷(180,250)的橢圓成像的概率云圖如圖12(a)所示。此時中心梯度能量因子為5.6,損傷概率大于99.983%,可確定損傷位置。然而,由于定位范圍擴大,引起定位誤差增加至6.25%;直接利用橢圓定位法得到的損傷概率云圖如圖12(b)所示,中心能量場能量因子為7.0,損傷概率大于99.979%,亦可確定損傷位置。同樣由于定位范圍擴大,引起定位誤差增加至5.42%。

圖12 未引入核密度估計的損傷云圖

對比結果見表5,表5 中還加入了其他文獻中檢測方法的位置誤差以進行比對,顯然,通過核密度估計的損傷概率云圖定位的位置誤差更小,更能真實反應出損傷中心所在位置。

表5 對比結果

3 結論

本研究實現了對石墨烯-環氧樹脂復合材料薄膜的損傷檢測,并以核密度估計算法改進了橢圓定位算法。結果能夠較好表示損傷橢圓成像交點集合的密集程度,也能用于多損傷復合材料薄膜的損傷分析。經過優化的基于Lamb 波損傷成像方法能夠對石墨烯-環氧樹脂復合薄膜單一或多個損傷進行識別、檢測和成像,并且具有較高的準確度和較快的檢測速度。實驗中,單一損傷的位置誤差為3.3%,多損傷檢測中最小位置誤差為5.2%,最大位置誤差為7.3%。