切絲質量故障及診斷方法的研究分析

姜 鵬

(江蘇中煙工業有限責任公司淮陰卷煙廠,江蘇淮安 223002)

0 引言

切絲機是煙草生產的重要設備,切絲工序對煙草生產的質量影響較大,只有保證切絲質量,才能確保煙草產品的質量。切絲的過程就是對葉片的加工過程,切絲機的工藝任務就是將煙片切割成符合特定要求的葉絲,并且要保證具有較高的純凈度和較好的耐加工性,葉絲顏色不能過深,也不能出現嚴重的粘連現象。切絲機主要由進料機構和切絲刀頭兩部分組成,引起切絲質量問題的主要有切絲機、加工工序等因素,通過分析切絲質量故障成因,提出切絲質量故障的診斷方法,以保證切絲質量。

1 切絲設備

切絲機是卷煙制絲的重要生產設備,主要是將處理后的煙片切割成要求寬度的葉絲。從刀片的裝置、運動方式來看,可以將切絲機分為3 種類型:①直切式:直切式切絲機僅有一把刀片,切割方式通常為上下往復,物料斷續輸出;②旋轉式:旋轉式切絲機刀片在旋轉刀盤上,呈現為扇形,刀盤的旋轉軸線與物料輸送的方向保持平行,刀片刃口的旋轉軌跡呈現為一個平面,與刃口直線保持平行,在旋轉刀盤的帶動下,刀片連續切割物料;③滾刀式:滾刀式切絲機刀片安裝在刀輥圓柱面上,刀輥的旋轉軸線與物料輸送方向保持垂直,刀片的刃口旋轉成為圓柱面,在旋轉刀輥的帶動下,刀片連續切割物料[1]。從刀片的安裝方式和刀輥軸線方向,又可以將滾刀式切絲機分為3 種,即直刃傾斜、直刃水平、曲刃水平滾刀式。

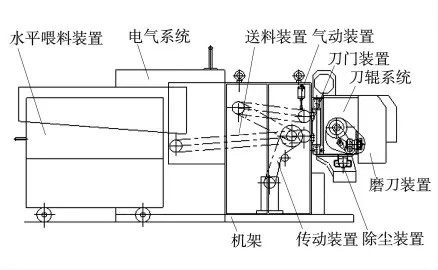

切絲機主要有刀輥、刀門、電控、喂料、送料、傳動等裝置。切絲機運行時,喂料可以分為水平、垂直兩種方式,將物料送至送料系統中,壓緊并送至刀門,經旋轉刀片切割成為葉絲(圖1~圖2)。

圖1 滾刀式切絲機垂直喂料結構示意

圖2 滾刀式切絲機水平喂料結構示意

2 切絲質量故障分析

2.1 切絲跑片

切絲跑片指的是切絲之后出現一些寬度超過規定要求的煙絲或者跑片,這對于卷制的質量影響比較大,并且也會影響燃吸的質量。在切絲機出口振動輸送機上可以看出切絲跑片,但也有部分情況并不是跑片,由于在煙餅中煙葉分布呈現不規則,部分煙葉皺成一團,切后展開較大屬于正常現象。出現切絲跑片的原因比較多,主要分為以下7 種:①刀片與各刀門的間隙過大。當下刀門間隙較大時,刀片在切割煙餅時,煙餅會出現在下刀門外面,沒有刀門的夾持,就容易從刀片、刀門的間隙掉下去,未被切成絲狀,從而形成跑片。如果側刀門的間隙比較大,在刀片切割擠壓下,煙餅會慢慢從刀片、側刀門之間擠出來,也未被切成絲,從而形成跑片;②刀門磨損。刀門磨之后會增加刀門的間隙,從而導致跑片。刀門刃口磨損之會變得較為鈍化,變成圓弧狀,降低刀門的夾持作用,從而造成跑片;③刀片崩刃。在切絲期間,若遇到一些小的硬物,會使得刀片崩刃,崩口處失去刀刃而無法切絲,在切割中會將煙料拉扯下來,導致跑片;④刀門壓力不穩定。由于上刀門的壓力不夠,降低了銅排鏈和上刀門的壓縮力度,無法保證煙餅的結實程度,并且減小對于煙餅的夾持力,從而形成跑片;⑤刀片不鋒利。由于刀片刃口的鋒利度不夠,在切絲中無法完全切斷煙料,直接將其拉扯出來,導致跑片;⑥物料水分偏低。煙料的水分較少,比較干,在壓縮之后比較容易發生膨脹,增加刀門夾持難度,煙葉的韌性也會增加,很難完成切割,導致跑片;⑦進料偏向一側。在進料期間,料倉的煙料分布不均勻,偏向其中一側,導致兩側煙料不一樣多,或者出現兩邊少、中間多的情況,在壓縮煙料時,料高的一側頂住排鏈,料低的一側壓實度不夠,影響煙餅的結實度。在刀門處,對于松散一側沒有較強的加持力,切絲期間可能會直接成片扯出來,形成跑片。

2.2 切絲寬度不均勻

煙草切絲過程中,在刀輥的帶動下,臨近的兩把刀片會勻速輸出刀門,對煙餅進行切割,以切出相同寬度的葉絲。這個過程與刀片的轉速有一定的關系,若刀片勻速轉動,切口會保持齊平,但刀片轉速不均勻,就會影響切絲寬度,生產的煙支較硬[2]。切絲寬度的允許誤差為±0.1 mm,但由于設備的因素,可能使得切絲寬度超出誤差允許范圍。導致切絲寬度不均勻主要與以下因素有關:①單把或若干把刀片不進給。切絲刀片的進給量不一致,可能是單把或者多把刀片不進給;②物料在銅排鏈上打滑。由于銅排鏈比較臟,煙垢較多,在銅排鏈送料時,減小與煙餅的摩擦力,煙餅推向刀門的速度不穩定,時快時慢,切削到的煙餅有時多時少,導致寬度不一;③銅排鏈運行不穩定。銅排鏈出現磨損,導致其運動速度不穩定,并且影響煙餅的推進速度,最終影響切絲的寬度;④垂直喂料裝置推板擺幅過大。推料板向前推動的時候,對煙料有推動作用,向后拉開時沒有推進,在這兩個過程中,煙料的前進速度不一,垂直喂料裝置中推板擺幅過大、頻率較低時,作用會更加明顯;⑤單側送料。布料板沒有調整好,導致料倉中煙料分布一側多一側少,料少的一側壓實度不夠,煙料較為松散,煙餅兩側的前進速度不一樣,造成同一刀切下的煙絲寬度不同。

2.3 切絲粘連

切絲過程中,由于受到多種因素的影響,導致出現粘連現象,切絲后煙絲不松散而粘在一起,不利于后續加工,若不及時解決,會導致煙絲成團,烘烤時無法保證其內部水分均勻分布,最終影響煙草的生產質量。切絲粘連主要與以下因素有關:①刀門壓力過大。當刀門壓力較大,擠出煙葉中的水分、煙油,在煙餅壓縮之后出現粘連,經過切割,依舊很難保證煙絲松散;②物料水分過大。當物料水分比較大的時候,壓縮煙葉后容易出現較為嚴重的粘連,切絲后很難將煙絲分散;③刀片刃口不鋒利。如果刀片刃口過于鈍化,切絲時容易對煙餅形成壓力,使得煙餅出現粘結,導致切絲粘連;④下刀門磨損。下刀門磨損情況下,刀門刃口成為圓弧狀,刀片切過時容易造成擠壓現象,使得煙絲粘結難以分散。

2.4 切絲過細

切絲過程中出現切絲過細主要與以下因素有關:①物料在銅排鏈上打滑。銅排鏈打滑是引起切絲過細的原因之一,由于銅排鏈比較臟,在送料期間,與煙餅的摩擦力變小,煙餅向刀門推進速度時快時慢,煙葉加料之后吸收不均勻,導致煙葉的水分不均勻,造成銅排鏈打滑,切出的葉絲比較細;②上刀門壓力過大。刀門壓力過大,刀門處煙餅推進的阻力比較大,導致銅排鏈送料難度增加,容易出現送料打滑,排鏈速度、刀輥轉速配比沒有發生變化,但實際煙餅推出刀門的速度與排鏈的速度相比較小,最終導致切絲過細[3]。

3 切絲質量故障的診斷排除

3.1 跑片故障診斷排除

從切絲現狀來看,跑片質量故障的出現主要與物料水分過低有關,以至于在進料期間無法保證進料的均勻性,并且設備的零件故障,對于切絲質量也有較大的影響,容易形成跑片。在物料上,可以在切絲之前,調整加料工序相關參數,以保證煙絲溫度,進而避免跑片的出現。在設備方面,需要在切絲前仔細檢查,合理調整刀片和各個刀門之間的間隙,特別是要調整下刀門的間隙,保證滿足工藝的要求[4]。對于砂輪的進給結構,應全面進行檢查,發現故障零件應及時更換;刀片的進給線路也要仔細檢查,及時更換損壞的零件。若布料板出現故障,應第一時間進行調整,確保喂料工序正常進行,確保料倉中的煙料均勻分布;對于推料板的位置、擺幅,應做好相應的調整工作,可以適當加大擺動的頻率。對于崩刃的刀片,一旦發現刀上出現缺口,就要及時更換新的刀片;對于磨損嚴重且已經影響切絲質量的刀門,應及時更換新的刀門;對于上刀門的壓力,應適當增加[5]。

3.2 切絲寬度不均勻質量故障診斷排除

切絲寬度不均勻主要和銅排鏈打滑、刀片進給故障等多種因素有關,為了排除這一故障,需要了解造成切絲寬度不均勻的成因,及時采取有效措施排除故障。對于銅排鏈打滑問題,應及時將上面的煙垢清理干凈,并檢查銅排鏈是否跑偏;全面檢查排鏈傳動鏈輪鏈條,發現有磨損的零件及時更換;對于刀片進給故障,應及時檢查是否有個別刀片不進給的情況,方法是檢查刀刃磨削面有沒有煙垢,若藏有較多煙垢,導致沒有亮面,就說明這把刀不進給,通過手搖進刀扳手,確定該刀的進刀情況;對于進刀偏斜問題,做好檢查工作,判斷是否進刀偏斜,然后將壓力板打開檢查,差看是否有單邊進刀螺桿磨損的情況,或半螺母磨損的情況,一旦有這種情況就應及時更換新的零件,若兩個半螺母不在同一高度,就需要進行調整,保證高度持平;對于推料板擺動幅度,應及時調整,適當減小擺幅,并加大擺動的頻率;對于布料板,按照規定要求進行調整,保證物料在料倉中均勻分布[6]。

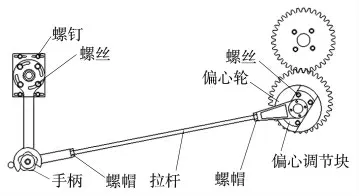

對于推料板的擺動幅度、角度問題,應依據不同的煙料特性,經過多次調整之后再確定擺動幅度、角度的大小。若物料比較松散,可以將推料板的擺動幅度調大一些,將擺動角度調小一些;若物料結實度較高,則將推料板擺動幅度調小一些,將擺動角度調大一些(圖3)。擺動幅度的具體調整方法為:將手柄松開,抬起拉桿脫開傳動;將齒輪防護罩拆下來,將螺絲全部松開,推動偏心輪滑槽中的偏心調節塊,當其移動至齒輪的中心后,擺動幅度則減小,當移動到齒輪的邊緣,擺幅增加,調整之后將螺絲全部擰緊,并重新裝上防護罩。擺動角度的調整方法為:將螺帽松開,轉動拉桿并調節其長度,以改變擺動角度;將螺絲松開,然后推動推料板到特定位置,也能調整擺動角度;將手柄松開,抬起拉桿脫開傳動,然后將顆螺絲釘松開,移動推料板及擺動軸,更改位置以及擺動角度。

圖3 推料板傳動示意

3.3 切絲粘連故障診斷排除

切絲粘連主要是由于送料中水分大、下刀門磨損等因素造成的,對此,在切絲之前應合理調整設置,降低物料水分,保證煙料中的水分達到規定要求。調節上刀門壓力,確保壓力適中。對于出現嚴重磨損的下刀門應及時更換,避免影響切絲。喂料裝置應在切絲之前進行調節,以保證送料期間煙葉均勻分布在料倉中。做好刀片進給檢查工作,觀察砂輪磨刀是否正常,檢查期間一旦發現有損壞的零件,應及時更換新,以保證刀片刀刃的鋒利度,避免粘接現象的出現[7]。

3.4 切絲過細故障診斷排除

切絲過細主要是因為上刀門壓力大和物料在銅排鏈上打滑造成的,導致切割后的煙絲寬度不符合設定值。對于該質量故障現象,應減小刀門的壓力,并及時清理銅排鏈的表層煙垢,保證其表面的清潔度及加料加濕的均勻性。

4 結束語

切絲品質在煙草生產中起著重要作用,影響切絲質量的因素較多,常見的切絲質量故障主要有切絲寬度不一致、跑片、切絲過細、切絲粘連等。為了保證切絲質量,針對不同的質量故障提出相應的措施,有效排除故障,提升切絲質量,進而保障煙草產品質量。