基于WinCC 的熱壓罐軟件開發技術研究與應用

江智軒,吳林俊

(昌河飛機工業(集團)有限責任公司,江西景德鎮 333002)

1 熱壓罐設備簡介

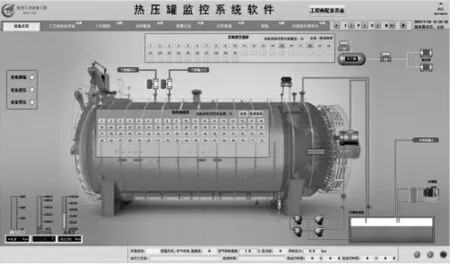

熱壓罐設備主要由罐體、加熱及冷卻系統、加壓系統、抽真空系統、風機循環攪拌系統、記錄系統組成,主要用于復合材料的固化成型工藝。目前復合材料由于重量輕、強度高等優點,在航空領域已經逐漸替代原有的金屬部件,導致熱壓罐設備也在行業內廣泛應用。熱壓罐設備如圖1 所示。

圖1 熱壓罐設備

復合材料的固化過程需要經歷加溫、加壓、真空袋抽真空等一系列步驟,在固化過程中需要實時監測零件表面各點的溫度,根據熱壓罐自身規格尺寸,罐內會配置一定數量的負載熱電偶測量接口用于監測零件實時狀態、配置一定數量的抽真空接口用于同時加工多批量零件的真空袋抽真空。以一臺Ф5×12 m 熱壓罐為例,其罐內配置了90 個熱電偶接口以及42 路抽真空接口,在滿載情況下熱壓罐設備記錄系統將對共計上百個溫度、真空、壓力等信號進行實時監測并記錄。

2 熱壓罐上位軟件開發

目前熱壓罐記錄系統已經通過硬件及軟件的升級改造,將加工過程數據的記錄方式由紙張式圖表方式轉變為電子化、數字化,具體內容如下:

在硬件方面,公司多臺熱壓罐設備記錄系統原使用霍尼韋爾DPR250 系列有紙記錄儀進行數據記錄,但因該型號記錄儀早已停產,備件難采購,經長期使用后故障頻發、打印精度下降嚴重,目前已統一將DPR250 有紙記錄儀升級改造為霍尼韋爾GR8888 型號無紙記錄儀,保證了儀表本身數據采集的穩定性。

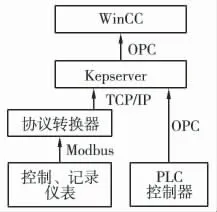

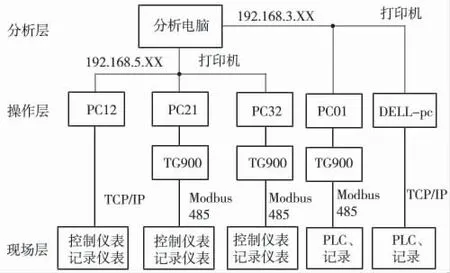

在上位操作軟件方面,由于熱壓罐設備原自帶的上位系統使用年限久,在生產過程中容易出現死機、卡頓等問題,對零件正常加工造成了嚴重的風險隱患,使用西門子WinCC 工業軟件完成上位操作系統開發,熱壓罐操作系統如圖2 所示,結合KEPServer 軟件,實現上位系統與設備控制儀表(溫度、真空、壓力)、記錄儀表、PLC 的通信連接及相關數據互聯互通,具體系統通信架構如圖3 所示。

圖2 熱壓罐操作系統

圖3 系統通信架構

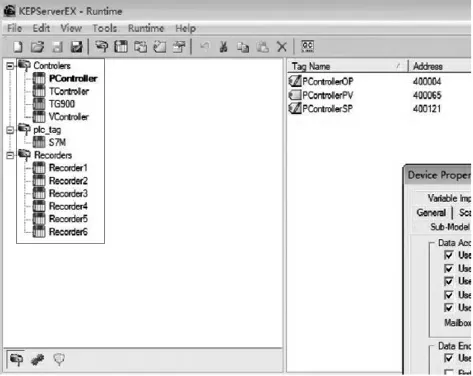

KEPServer Ex 是第三方的OPC服務器,用于不同廠家多種設備下位PLC 與上位機之間的通信,操作簡便,兼容性十分強大,可以同時實現與多類型PLC、儀表的實時通信,進行數據采集。KEPServer 通信聯機如圖4 所示,在Kepserver Ex 中進行相關參數設定后,同時通信連接了6臺無紙記錄儀、溫度控制儀、真空控制儀表、壓力控制儀表、PLC 以及協議轉換器TG900,實現對下位儀表及PLC 的數據采集及傳輸。針對儀表通信數據采集,目前市面上的常用儀表均開放通信端口,采用Modbus 通信協議,確定儀表各通道對應寄存器地址后,在KEPServer Ex 處設置與之對應的地址,通過讀取寄存器數據實現儀表內的溫度、真空、壓力等數據的采集,如霍尼韋爾GR 系列,48 個通道對應的寄存器地址見表1。

表1 霍尼韋爾GR 系列各通道寄存器地址

圖4 KEPServer 通信聯機

SIMATIC WinCC 是西門子最經典的過程監視系統,是目前自動化行業中常用的工控上位機編程軟件。WinCC 基本系統集成了圖形系統、報警消息系統、歸檔系統、報表系統、用戶管理系統以及腳本系統。以歷史曲線功能為例,可以顯示在線數據,也可用于歷史數據的展示。測量值統計分析利用大量的內置統計功能對過程狀態進行綜合分析,并可以將這些功能定位到WinCC趨勢標尺控件內的任何位置。WinCC 軟件所具備的相關功能非常適合用于熱壓罐、加熱爐等此類需長期實時監控、顯示各類信號趨勢設備的上位操作系統開發。

在WinCC 平臺處,可以使用C#編程與KEPServer 平臺進行OPC 通信,整體采集KEPServer 數據組。通過利用WinCC 自帶相關功能、C#編程、VB 編程完成上位操作系統開發工作,上位操作軟件具備工藝程序編輯(連接各類控制儀表動作)、實時數據趨勢圖顯示、數據歸檔、測量通道選擇等核心功能,溫度、真空等信號實時趨勢顯示如圖5 所示。通過軟件改造,在WinCC 處直接實時無誤差的采集并記錄各通道數據,無紙記錄儀在此僅起到測量信號的作用,而記錄、數據存檔、圖表打印功能則由上位操作軟件實現。上位操作軟件的升級改造結合無紙記錄儀實現了零件加工數據的無誤差實時記錄及電子化存檔,同時保證了工藝圖表質量的穩定性,徹底解決了原有的有紙式打印的各種缺點。

圖5 實時趨勢圖界面

3 熱壓罐生產數據檢驗存在問題與解決

3.1 存在問題

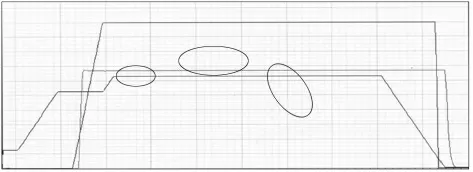

零件在加工過程中的生產數據可以直接反映零件在加工過程中是否存在異常情況,同時也是零件質量判別是否合格的第一道標準。每次加工一批次零件所使用的溫度、真空接口數最高可達上百個,實時監控、記錄的數據量十分龐大。但由于工藝記錄圖表表格單位間距小、記錄時間長、記錄數據量大且集中密集(圖6),且不同的工藝參數對應不同的工藝標準要求,在質檢環節過程中,由質檢人員人工劃線對工藝圖表進行分析判別,同時需計算所有記錄通道的升溫速率、保溫及保壓區間及時間、降溫速率是否超過工藝允差范圍,還需要判斷啟動真空及回抽、升壓降壓、降溫各步驟的先后順序是否符合工藝要求,判別難度極大,耗費大量時間,對關鍵加工工藝溫度區域,如在升溫過程中接近到達工藝設定點的過沖情況、各點升溫速率、降溫速率也無法準確分析。

圖6 工藝記錄圖表(溫度、真空、壓力)

3.2 上位數據分析系統的實施與應用

針對生產數據分析判別難度大的問題,基于WinCC 及SQL Server 建立一套智能分析系統,用于精準判別加工數據是否符合工藝要求。上位分析系統網絡通信架構如圖7 所示,通過多臺熱壓罐設備共用的打印機網口建立連接。新建上位分析系統與設備操作層系統互不關聯,避免上位分析層故障影響熱壓罐設備自身的正常操作。上位分析系統同樣使用WinCC 進行開發,具備查詢各臺熱壓罐設備的生產信息及工藝信息、判別條件設定、判別通道選擇、生成判別分析報告等核心功能。上位分析系統通過訪問各臺設備工控機的SQL Server 底層數據庫,將每個批次(一罐零件)的生產工藝數據讀取到本地,使用SQL-openquery統一數據格式,利用相關常用函數(查詢、關聯、聚合、取大小值等)編輯算法程序,再根據判斷條件里添加的每個工藝條件計算整個工藝過程是否符合標準要求。整個分析計算過程在SQL Server 的存儲過程中定時執行或通過系統操作界面觸發執行,操作人員只需要設定相關判別標準,選中所需判別的生產數據后一鍵即可生成分析報告,通過軟件智能判別零件加工數據是否合格,完全替代了原有的人工質檢工作。

圖7 上位分析系統通信架構

4 結束語

零件的工藝圖表作為熱處理設備在生產過程中的核心關鍵要素,設備保障技術人員應盡量保證工藝圖表質量的穩定性,目前老舊熱處理設備所配置的有紙記錄儀表應盡快升級改造為無紙記錄儀,同時可以自主開發相關軟件通信記錄儀進行數據采集、通信控制儀表進行上位程序控制,也可以利用相關自動化手段集中聯網多臺熱處理設備,進行生產數據的統一存檔、分析,替代人工。