高速公路水泥穩定碎石基層雙層連鋪施工技術應用研究

黃金城,張大斌,趙承偉

(廣西交科工程咨詢有限公司,廣西 南寧 530007)

0 引言

作為瀝青路面主要承重層的水泥穩定碎石基層,具有強度高、剛度大以及耐沖刷等優點,普遍應用于我國各等級公路路面結構中。《公路路面基層施工技術細則》[1]明確指出:水泥穩定碎石混合料應保證足夠的攤鋪厚度,碾壓成型后的每層最大厚度宜≤20 cm。當水穩基層設計厚度>30 cm時,傳統做法是將基層分為上、下基層,分兩次施工,但分層施工不僅延長了養生時間,且容易導致上、下基層層間粘結效果差,引起基層層底拉應力與拉應變的增大[2-3],削弱了水泥穩定碎石基層的路用性能,使其整體承載能力進一步降低。

為解決水泥穩定碎石上、下基層分開施工層間粘結差、易產生分離、工期較長的問題,達到基層整體受力的設計意圖,本文依托廣西來賓至都安高速公路推廣應用的“水泥穩定碎石基層雙層連鋪施工技術”進行實踐研究,該技術是在水穩攤鋪碾壓第一層成型后,立即攤鋪碾壓第二層,兩層連續攤鋪完成后再覆蓋養生,即雙層連鋪、分層碾壓和一次成型[4-5]。

1 工程概況

廣西來賓至都安高速公路是賀巴高速公路其中一段,主線全長134 km,雙向四車道,設計速度為100 km/h,路基寬26 m。主線路面結構為20 cm的級配碎石+20 cm厚4%水泥穩定碎石底基層+33 cm厚5%水泥穩定碎石基層+20.5 cm瀝青面層,其中33 cm厚5%水泥穩定碎石基層施工采用了雙層連鋪技術。

2 水泥穩定碎石基層配合比

用于基層的四檔集料的粒徑規格分別為19.0~31.5 mm、9.5~19.0 mm、4.75~9.5 mm、0~4.75 mm。

水泥采用32.5普通硅酸鹽水泥。

水泥穩定碎石基層設計配合比:19~31.5 mm∶9.5~19 mm∶4.75~9.5 mm∶0~4.75 mm= 18%∶26%∶20%∶36%,水穩料最大干密度為2.38 g/cm3,最佳含水量為4.2%,水泥含量為5%。

3 水穩碎石基層雙層連鋪施工準備

3.1 施工機械設備

水穩碎石基層主要施工相關設備見表1。此外,應同時配備200根φ25 mm鋼釬,2把3.63 kg大錘,長600 m、高33 cm的鋼模板,長800 m的φ3 mm鋼絲,緊線器4把,方鐵锨10把,手推車2輛,掃帚10把,以及白灰、線繩、石筆、扳手、方木等輔助工具。

表1 主要施工機械配置一覽表

3.2 測量放樣

基層施工前按10 m一個斷面,曲線段加密至5 m一個斷面,準確放樣出中邊樁位置,進行標高測量;用灰線標出基層設計斷面及中線;提前打好導向控制線支架,根據預估的松鋪系數計算出混合料的松鋪厚度,掛好鋼絲繩導線。總掛線高度按照[(下基層壓實厚度+上基層壓實厚度)×松鋪系數]進行控制,下基層攤鋪厚度通過攤鋪機傳感器從(總掛線高度-下基層壓實厚度×松鋪系數)處控制高度。

3.3 模板支立

基層兩側采用鋼模板進行支擋,根據邊樁控制線支立模板,采用型鋼模板,高度為設計厚度,每段長度為3 m。模板接縫用螺桿兩兩連接,模板后側與外側用鋼釬固定于底基層上,達到鋼輪壓路機振壓不變形的效果。

3.4 清掃下承層

施工前清掃下承層面上的雜物,確保攤鋪工作面清潔,然后用灑水車灑少量的水,使下承層表面濕潤且無積水后才能進行基層施工。

4 水穩碎石基層雙層連鋪施工

4.1 拌和

拌和前應先抽檢場內各種集料的含水量,根據配合比設計和實際集料的含水量計算生產配合比,并進行試拌,以確定實際生產的水穩基層混合料。拌好的混合料含水量應略大于最佳含水量,使混合料攤鋪碾壓時的含水量接近最佳含水量。高溫作業時,中午比早晚的含水量高0.5%~1.5%,以彌補運輸、攤鋪過程中的水分損失。

拌和過程中安排專門技術員對拌和場的上料、拌和、卸料進行控制,并按規范規定的頻率抽取混合料試樣,對混合料的生產級配、含水率、水泥劑量等關鍵指標進行試驗檢測。

拌和站生產人員記錄水泥穩定碎石混合料每日開盤時間、停盤時間、中途停機時間、拌和總數以及各種材料使用數,便于核對查詢有關資料。

4.2 運輸

運輸采用16輛25 m3的自卸車,車況良好,車廂清理干凈,確保拌料時有2~3輛空車在等待接料。裝料時車輛應前后移動,按照“前、后、中”分三次裝料。運輸車用篷布覆蓋嚴密,整個運輸過程綁扎牢固,運輸到現場準備攤鋪時才揭開卸料。如車內混合料不能在初凝時間內運到工地,或混合料碾壓完成的時間超過水泥初凝時間,則混合料應予以廢棄。

4.3 攤鋪

采用同廠家、同型號的兩臺攤鋪機前后攤鋪,第一臺進行下基層水泥穩定混合料的攤鋪,攤鋪工作面長度約60 m后即進行下基層的初壓、復壓、終壓。下基層完成碾壓并經壓實度檢測合格后立刻啟動第二臺攤鋪機,從下基層端頭繼續攤鋪上基層水泥穩定混合料,上基層攤鋪采用側向傳輸機送料,側向上料機和上基層攤鋪機應按相同速度勻速前進[6]。攤鋪機操作機手應根據現場實際情況調節螺旋布料器兩側的自動料位器,確保鏈板送料器的速率和螺旋布料器的轉速相適應;同時安排2名勞務人員沿著模板兩側灌入水泥漿,確保基層邊緣的粘結強度。

4.4 碾壓

配備2臺30 T單鋼輪振動壓路機、2臺22 T單鋼輪振動壓路機、2臺12 T雙鋼輪壓路機以及1臺26 T膠輪壓路機對水泥穩定碎石基層進行碾壓。為達到最佳壓實效果,提高基層平整度,每攤鋪約60 m進行碾壓。碾壓遵循“先輕后重、先慢后快、由低至高”的原則,在現場設置明顯的碾壓分界標志,做到攤鋪一段,碾壓一段,成型一段。

下基層碾壓:用一臺12 T雙鋼輪壓路機靜壓1遍,速度為1.5~1.7 km/h;接著用兩臺22 T單鋼輪振動壓路機小振2遍(第一遍、第二遍),速度為1.5~1.7 km/h;再用兩臺22 T單鋼輪振動壓路機大振2遍(第三遍、第四遍),速度為2.0~2.5 km/h。見表2和圖1。

圖1 下基層碾壓遍數-壓實度曲線圖

表2 下基層壓實度檢測結果表

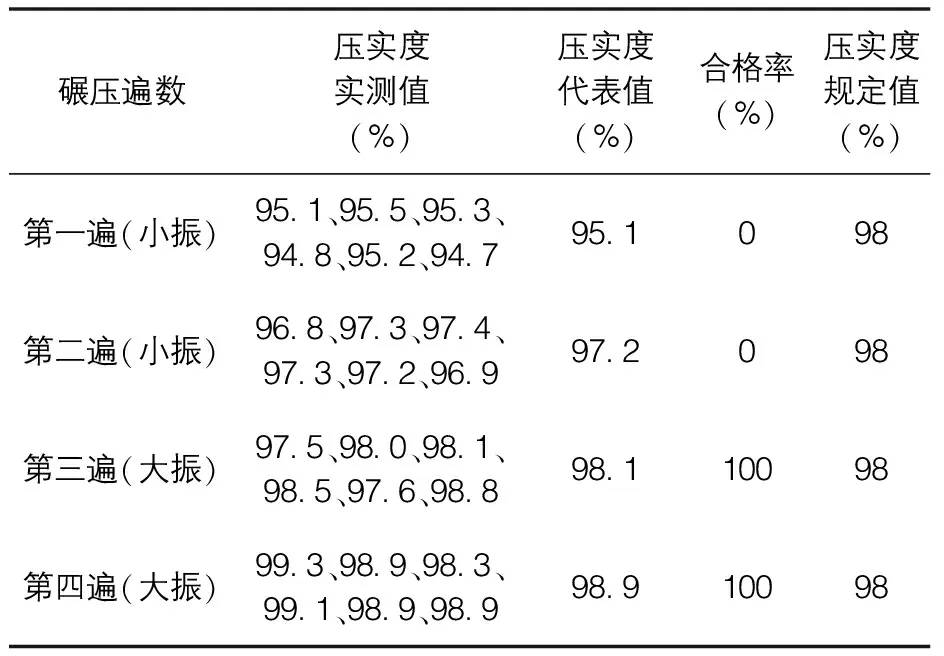

上基層碾壓:首先用一臺12 T雙鋼輪壓路機靜壓1遍,速度為1.5~1.7 km/h;接著用兩臺30 T單鋼輪振動壓路機小振3遍(第一遍、第二遍、第三遍),速度為2.0~2.5 km/h;然后用兩臺30 T單鋼輪振動壓路機大振1遍(第四遍),速度為2.0~2.5 km/h;再用一臺膠輪壓路機靜壓2遍(第五遍、第六遍),速度為1.5~1.7 km/h;最后用一臺12 T雙鋼輪壓路機靜壓1遍(第七遍),速度為1.5~1.7 km/h。見表3和圖2。

圖2 上基層碾壓遍數-壓實度曲線圖

表3 上基層壓實度檢測結果表

由表1、表2可知:下基層第1遍靜壓、小振2遍未能達到設計壓實度要求;大振1遍后壓實度代表值達到設計要求,但仍有單點壓實度未滿足設計要求,仍需要進行加強碾壓;第2遍大振后各點壓實度和壓實度代表值均滿足設計要求。

上基層第1遍靜壓、小振3遍后壓實度也未達到規定要求;第1遍大振后壓實度代表值滿足設計要求,但還有單點壓實度達不到設計要求,仍需進行補強碾壓;膠輪靜壓1遍后單點壓實度及壓實度代表值均滿足設計要求;膠輪碾壓第二遍后壓實度仍有提升,但提升效果不明顯,壓實度曲線已接近峰值,膠輪繼續碾壓意義不大;最后一遍雙鋼輪收光靜壓對壓實度影響很小。

4.5 接縫處理

施工結束后,人工整平末端水泥穩定碎石混合料,緊靠混合料方向水平放置兩根高度與混合料壓實厚度相同的方木,整平緊靠方木的混合料。整平結束后,收回方木,并將下承層頂面清掃干凈。

4.6 養生

雙層連鋪水泥穩定碎石基層施工完成且經檢驗合格后,立即開始養生。采用土工布覆蓋每天灑水養生,每天灑水次數應視氣候而定。整個養生期間,應始終保持水泥穩定碎石層表面濕潤。養生結束后,將覆蓋物清除干凈。

5 水穩碎石基層雙層連鋪施工質量檢測

養生期結束后對水穩碎石基層進行厚度、平整度檢測,并對雙層連鋪水穩基層質量進行評定,檢測及評定結果見表4、表5。

表4 厚度檢測結果表

表5 平整度檢測結果表

由表4、表5數據可知,采用水穩基層雙層連鋪施工技術,厚度及平整度指標控制較好。其中,壓實厚度符合設計文件及規范要求,且現場芯樣完整密實,沿厚度方向上一次成型,具有較好的整體性能;平整度指標良好,滿足設計文件及規范要求。

6 水穩碎石基層雙層連鋪施工效果評價

采用水泥穩定碎石基層雙層連鋪工藝后,來賓至都安高速公路基層整體質量良好,芯樣一次成型率可達100%,更容易達到基層整體受力的設計意圖。與傳統水穩基層分層施工相比,采用雙層連鋪工藝可以減少機械設備以及模板的轉場次數,節約機械設備成本;且雙層連鋪施工無須再進行層間水泥凈漿的撒布,取消了水泥凈漿撒布的機械設備和水泥的使用,降低了工程造價;同時,雙層連鋪施工只需養生一次,可將傳統分層攤鋪的養生時間由14 d減至7 d,有效節約施工工期。

7 結語

與傳統上下基層分層施工相比,水穩基層雙層連鋪施工技術可有效解決水穩基層層間粘結效果不穩定的現象,提高路面結構層整體承載力,提升公路使用的耐久性;同時還能減少機械設備周轉次數、減少中間施工環節,節約施工工期,降低水泥等材料的消耗,具有良好的推廣應用前景。