高速鐵路路基試驗段工藝試驗研究

丁宇翔

(北京鐵研建設監理有限責任公司,北京 100000)

1 工程概況

某高速鐵路位于北京市密云區,從平原向丘陵、低山區進入,地形逐漸陡峭。

沿途主要地質條件為:素填土:黃褐色,稍密,稍濕,主要為粉質黏土,含植物根及少量碎石。粉質黏土:紅褐色,硬塑,手捏有砂感,含云母、氧化鐵,土質不均,偶見礫石,地基承載力σ0=160kPa。粉土:褐黃色,潮濕,中密,含砂顆粒及少量細角礫土,地基承載力σ0=160kPa。粗角礫土:淺灰色,稍密,潮濕,主要成分以砂巖為主,一般粒徑為20~40mm,最大粒徑為70mm,填充黏性土,地基承載力σ0=350kPa。片麻巖:褐黃色,9.8m 以下為灰綠色,全風化,原巖結構已基本破壞,巖芯風化呈砂土狀,地基承載力σ0=300kPa。強風化片麻巖地基承載力σ0=600kPa。弱風化片麻巖地基承載力σ0=1200kPa。土壤標準凍結深度為1m。

沿途水文地質條件:地下水為第四系松散孔隙水,主要由大氣降水補給,對混凝土無侵蝕性。

沿線地震烈度為Ⅷ度,地震動加速度峰值為0.2g。路基中心最大填方高度12.37m,路基最大邊坡高度12.69m,路基段基床厚2.7m,混凝土基床設置在基床上部,頂部結構寬8.9m,混凝土基床從上到下依次為:0.5m 厚C35 混凝土;0.8m 厚C20 混凝土;0.25m厚級配碎石摻5%水泥;基床兩側及基地范圍內填筑1.15m 厚A、B 組土。

2 試驗段的設置、試驗目的和內容

2.1 試驗段的設置

DK88+940—DK89+040 段路基作為基床以下試驗段,全長為100m,計劃填筑2 層。

2.2 試驗目的和內容

試驗目的:一是通過試驗驗證機械設備的性能是否滿足工程施工需求。二是通過試驗確定填料、壓實機具、松鋪厚度、最佳含水量、壓實遍數等關鍵工藝參數,為路基填方施工提供檢測依據。

試驗內容:一是在保證填料種類相同、壓實機械相同的條件下,進行分層碾壓施工,層厚為35.4cm。明確施工期間填料含水量要求、松鋪厚度要求、碾壓次數要求、碾壓工藝要求、施工機械組織要求,在以上要求和設計要求均相符的情況下,選用最佳機械配置開展試驗,為后續路基填筑施工環節提供指導。

二是在壓路機上安裝連續壓實控制設備、根據相關校驗確定合理的VCV(振動壓實值)目標值、確定壓實遍數,填料類型不同、填筑層厚不同、壓實機械不同、施工情況不同時,分析各種情況對振動壓實值產生的影響,總結規律,對目標值進行調整,為路基施工的經濟性、合理性及工程質量和進度提供依據。

3 填料的技術要求、控制要素

試驗段選擇級配良好的碎石粗粒土填料,按設計要求,在路基基床下方填筑A、B 組填料,控制填料粒徑小于75mm。試驗室針對填料比重、顆粒級配、曲率系數以及不均勻系數等指標進行試驗。通過多次調整,確定的試驗結果如下:

A、B 組填料所選隧道出渣,均為硬質巖(砂巖、片麻巖),無強風化材料或泥塊;填料不均勻系數Cu=28.3;曲率系數Cc=2.42;大于20mm 顆粒占31.7%;細粒(小于0.075mm)占6.2%。按照填料分組為細角礫土A 類填料,級配良好。

試驗室試驗確定填料屬A 組填料,滿足設計方案。根據《鐵路工程土工試驗規程》(TB 10102—2010)[1]以及《高速鐵路路基工程施工質量驗收標準》(TB10751—2010)[2]要求,可作為基床下A、B 組填筑土。

4 路基填筑質量控制要點

試驗段路基施工重點是基床下部結構的填筑施工,一般路基需要按照“三個階段、四個區段、八個流程”組織施工。其中,“三個階段”是準備階段、施工階段、驗收階段;“四個區段”為填筑區段、平整區段、碾壓區段、檢測區段;“八個流程”指準備施工、處理基底、分層填筑、平整攤鋪、晾曬灑水、機械碾壓、簽證檢驗、整形路基。因試驗段的路基較短,采用“一次性”方式組織施工,即“相同土層進行一次性填筑、攤平、碾壓、驗收”。路基填筑沿橫斷面全寬、縱向分層填筑,不產生縱向接縫。

4.1 施工測量、放樣

路基試驗段填筑進行測量,控制好標高后,進行路基本體中樁及邊樁放樣,間隔50m 距離設置邊線木樁,邊線長度大于設計長度50cm。

4.2 試驗段填筑前準備

基底層驗收合格后,采集填筑前標高,檢測線路左右10m 位置及中點的3 個斷面9 個點,進行A、B 組填料試驗段填筑施工準備。

4.3 埋設沉降觀測標

按照設計圖紙、觀測要求埋設沉降觀測標,放置沉降標防護架。

4.4 填料控制

根據松鋪厚度及1 輛自卸汽車方量等參數,計算單車填料攤鋪面積,采用白灰格網標記。1 個格子倒入1 車土,以保證攤鋪厚度達標。攤鋪前檢查填料均勻性,判斷粗細顆粒是否存在離析問題。如果存在,采用人工與機械配合的方式現場拌和施工,控制填料厚度及均勻性,不得出現集料窩。

4.5 攤鋪整平

確認填料最佳含水量,檢測填料實際含水量,填料實際含水量與最佳含水量差異低于2%,可用于攤鋪施工。若填料含水量不達標,可現場晾曬或噴灑水霧,以使填料含水量達標。

分別按照松鋪厚度1 層35cm、1 層40cm 展開試驗,結合同類工程施工的經驗,確保填料壓實系數介于0.9~1 之間,即壓實之后的厚度介于30~35cm 之間,滿足《高速鐵路路基工程施工技術規程》(Q/CR 9602—2015)[3]中碎石類、礫石類土每層最大壓實厚度不宜大于40cm(基床下)或35cm(基床底)的要求。結合前兩層施工獲取的壓實系數,對試驗厚度進行適當調整,確保路基壓實度滿足要求。每一層填筑時均按設計方案填筑路拱,同時滿足填筑面排水要求。

4.6 碾壓

攤鋪整平后,測得松鋪厚度、填料含水量、平整度以及橫坡度符合要求后,開始碾壓施工。選擇20t 振動壓路機均勻碾壓不得搭接不足和漏碾。

碾壓操作流程:使用壓路機靜壓1 遍,后弱振碾壓1 遍,再強振碾壓3 遍,碾壓的同時進行檢測,反復操作,直至檢測結果合格為止,最后使用光輪壓路機靜壓1 遍。碾壓階段,控制速度在2~3km/h 之間,速度最大值4km/h,確保邊緣填層部位充分壓實,并將各填層中線、填筑邊線等放出,邊坡兩側填筑寬度要大于設計寬度50cm。

4.7 連續壓實試驗

碾壓過程中同步進行連續壓實校驗試驗,按輕度、中度和重度采集數據。在不同壓實區域中,選擇常規檢測點位,據現行標準的要求檢測指標,明確檢測數據,以確定合理的VCV(振動壓實值)目標值。利用試驗段所得數據確定路基連續壓實檢測與常規質量驗收指標。

4.8 路基填筑記錄

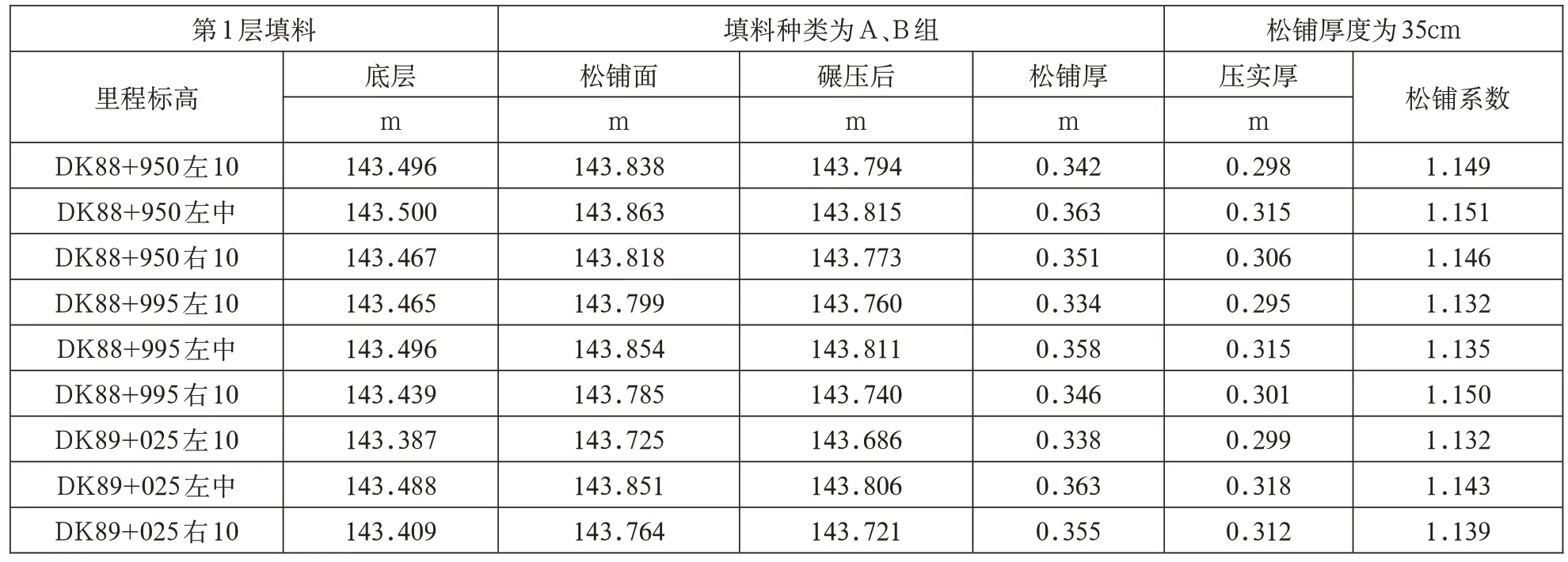

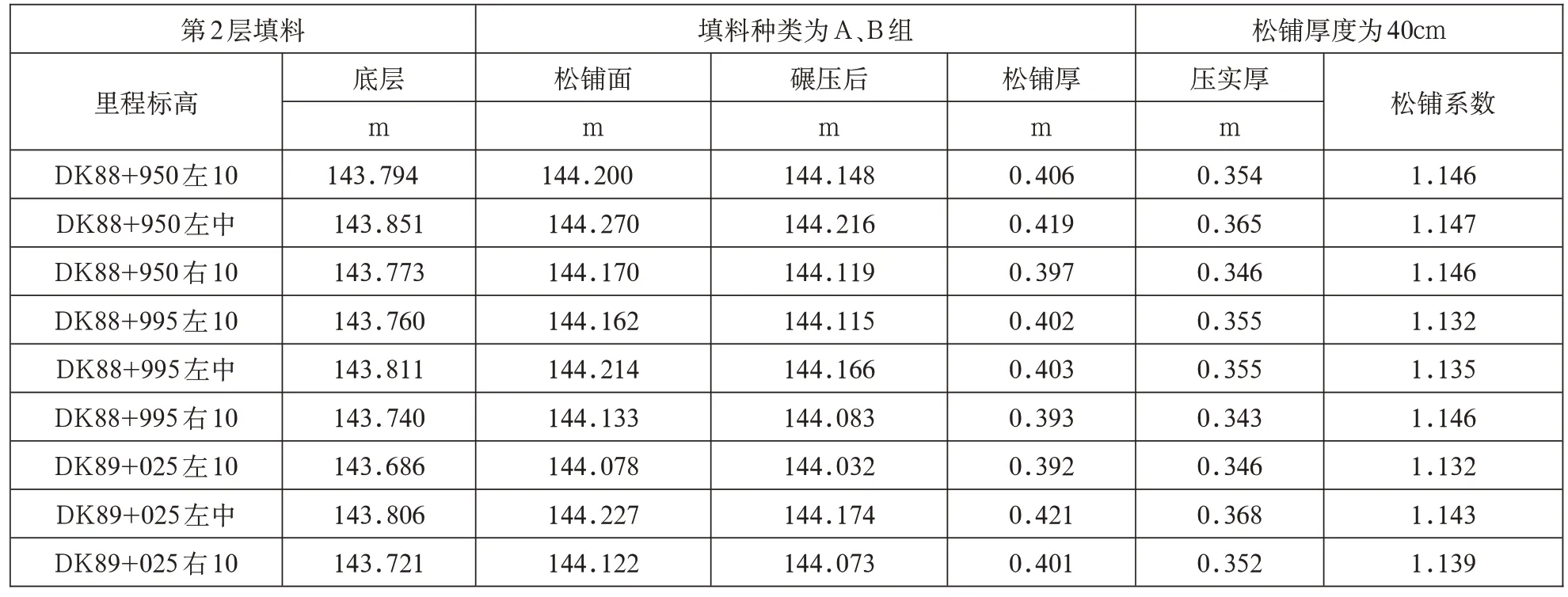

路基填筑碾壓的具體情況見表1、表2。

表1 路基填筑碾壓記錄(第1 層填料)

表2 路基填筑碾壓記錄(第2 層填料)

第1 層平均攤鋪厚度為35cm,壓實厚度為30.7cm,松鋪系數=攤鋪厚/壓實厚度=1.140。

第2 層平均攤鋪厚度為40.4cm,壓實厚度為35.4cm,松鋪系數=攤鋪厚度/壓實厚度=1.141。

4.9 壓實檢測

單層材料碾壓4~7 遍后,用K30 平板載荷儀檢測K30 地基系數,采用灌砂法檢測壓實系數K,用動態變形模量測試儀檢測動態變形模量Evd,同時進行平行試驗,對比結果,每碾壓1 遍,檢測6 點,直至檢測結果達標。

4.10 試驗檢測及填筑碾壓情況

第1 層填筑試驗攤鋪厚度為35cm,初始確定碾壓遍數組合為:靜壓1 遍+弱振1 遍+強振n 遍+靜壓收光1 遍,壓路機運行速度為2km/h。強振2 遍后檢測壓實系數K、地基系數K30、動態變形模量Evd;振動4 遍后各參數均滿足設計要求。當壓路機的運行速度為2km/h 時,靜壓、弱振、強振、靜壓遍數分別為1 遍、1 遍、4 遍、1 遍,以上碾壓組合能夠達到設計值要求。

第2 層填筑試驗攤鋪厚度為40.4cm,初始確定碾壓遍數組合為:靜壓1 遍+弱振1 遍+強振n 遍+靜壓收光1 遍,壓路機運行速度為2km/h。強振3 遍后開始檢測壓實系數K、地基系數K30、動態變形模量Evd,振動4 遍后各項參數均滿足設計要求。當壓路機行駛為速度2km/h 時,靜壓、弱振、強振、靜壓遍數分別為1 遍、1 遍、6 遍、1 遍,以上碾壓組合符合設計標準。

根據兩層試驗結果,基床下路基填筑的攤鋪厚定為35cm,20t 壓路機速度在2~3km/h,靜壓1 遍+弱振1 遍+強振3 遍+靜壓收光1 遍后試驗所得各項指標均能滿足壓實系數K≥0.92、K30≥110MPa/m 的要求,靜壓1 遍+弱振1 遍+強振4 遍+靜壓收光1 遍后試驗所得各項指標均能滿足壓實系數K≥0.95、K30≥130MPa/m、EVD≥40MPa 的要求,且各項施工參數組合的施工效果最理想,可達到良好壓實效果。

5 改善存在的問題

通過此次路基工藝試驗,確定了路基施工的工藝參數,為確保路基工藝試驗能更好地推廣,對此次試驗中存在問題加以改善。

一是應加強A、B 組填料生產過程的控制,防止現場局部出現集料窩現象。

二是及時梳理排水系統,防止雨水浸泡路基填方。

三是應嚴格按照標準化要求進行加工制作沉降觀測標防護架。

四是應加強對沉降觀測標周圍的碾壓。

6 結論

根據試驗路段的土方填筑現場試驗結果,得出如下結論:

其一,松鋪厚度最合理值為35cm,松鋪系數應設定為1.142。其二,當K30 合格值為130,A、B 組為細角礫土,壓實厚度為30cm 時,連續壓實VCV(振動壓實值)目標值為293。其三,最優化的機械組合是:壓路機2 臺、裝載機1 臺、挖掘機2 臺、20m3運輸車8 臺、推土機2 臺、平地機1 臺。其四,基床下方路基填筑施工中,當厚度在8m 以內時,碾壓遍數參數為:一靜壓1 遍,二弱振1 遍,三強振3 遍,四靜壓1 遍,控制壓實系數K≥0.92、K30≥110MPa,既符合設計要求,又能達到驗收標準;當高度超過8m 時,碾壓遍數參數為:一靜壓1 遍,二弱振1 遍,三強振4 遍,四靜壓1 遍,控制壓實系數K≥0.95、K30≥130MPa/m、EVD≥40MPa。其五,碾壓速度值為2~3km/h 時碾壓效果最理想。其六,填料含水量為控制在3.9%時碾壓效果最理想。