硬脂酰苯甲酰甲烷(SBM)合成工藝優化研究

宋玉強,朱劍波,代煒,閔建中,閆為民,程曉波,尹洪珊

(1.山東鍵興新材料科技有限公司,山東 濟寧 370800;2.山東鍵邦新材料股份有限公司,山東 濟寧 370800)

β-二酮作為PVC熱穩定劑Ca/Zn復合穩定劑的輔助穩定劑,用量僅為PVC樹脂的0.2~0.3份,但是它對提高光穩定性、熱穩定性和抑制“鋅燒”有著重要作用。主要品種有硬脂酰苯甲酰甲烷(SBM)、二苯甲酰甲烷(DBM)、異戊酰苯甲酰甲烷、辛酰苯甲酰甲烷等,基本用量一般為Ca/Zn復合穩定劑的8~12份[1]。SBM是一個由美國FDA(美國食品及藥物管理局)認可的用于食品包裝材料的品種。硬脂酰苯甲酰甲烷(SBM)是一種重要的β-二酮結構的塑料用輔助熱穩定劑,它能與多種穩定劑復合,通過組分之間的協同作用,可有效改善聚氯乙烯制品的透明性、耐候性,避免加工過程中的析出和“鋅燒”[2]。它不僅能降低塑料制品的前期著色,而且能提高后期穩定性。其作用機理可認為是夾在兩個羰基之間的次甲基具有相當高的活性[3],容易失去質子,因此可通過碳烷基化反應置換出烯丙基氯,形成牢固的碳-碳結構,從而終止了因脫除氯化氫而導致的共軛鏈增長,達到穩定效果,但由于反應速度緩慢,穩定效果不高[4]。當Ca/Zn體系中加入β-二酮時,一方面β-二酮會與體系中的鋅鹽絡合生成β-二酮鋅,繼而β-二酮鋅通過碳-烷氧基化(或稱氧-烷基化)反應迅速置換出烯丙基氯原子;另一方面,ZnCl2又能催化上述的碳-烷基化反應,使其迅速進行。SBM與常用穩定劑相比,具有良好的熱穩定性、化學穩定性和光穩定性,無毒無味,不污染制品,因此被廣泛應用于食品和醫藥包裝,如礦泉水瓶、油瓶、透明片材和透明薄膜等。隨著應用范圍的不斷擴大,需求量日益增加。本文以硬脂酸、苯乙酮為主要反應原料,在催化劑甲醇鈉的作用下,通過克萊森縮合合成SBM,考察不同反應條件下的SBM收率及顏色,并探明影響SBM收率及顏色的影響因素。

1 實驗部分

1.1 儀器和試劑

智能數顯多功能油水浴鍋,鄭州科華儀器設備有限公司;JJ-1B電動攪拌器,江蘇科析儀器有限公司;DHJK-2005低溫攪拌反應浴,鄭州科泰實驗設備有限公司;SHZ-D(III)循環水式多用真空泵,河南省予華儀器有限公司;DF-101S集熱式恒溫加熱磁力攪拌器,河南省予華儀器有限公司;Agilent7890B氣相色譜儀,美國安捷倫公司;Lab2000手套箱,伊特克斯/Etelux。

乙苯(工業級);硬脂酸(工業級1892型號);固體甲醇鈉(鈉法);苯乙酮(工業級99.75%);固體超強酸催化劑(工業級);鹽酸(工業級98%);甲醇(工業級)。

1.2 實驗方法

向裝有蛇形冷凝管和攪拌器的1 000 mL的三口燒瓶內加入配方量的硬脂酸、甲醇。開攪拌,控制油浴溫度至合適反應溫度,待硬脂酸全溶解后,向燒瓶內加入配方量的催化劑(固體超強酸),反應一定時間后,取樣測酸值,酸值合格停止反應。通過抽濾實現固液分離,固體超強酸可以根據酸性強弱決定是否重復使用,將濾液轉移至分液漏斗,分出下層水相,然后用60 ℃的溫水洗滌2~4次,至洗滌水pH值≈7為止。

將酯化液轉入1 000 mL的三口燒瓶內(內含磁轉子),置于集熱式恒溫加熱磁力攪拌器內,油浴設定溫度控制內部反應溫度,燒瓶四口接有恒壓漏斗,溫度計探頭、90°彎頭(連接冷凝器、凝液接收瓶),首先在手套箱內稱取配方量的甲醇鈉,置于無水乙苯內,然后將甲醇鈉/乙苯迅速加入燒瓶內,升溫至設定溫度,調節反應溫度,待溫度升至設定溫度,開始緩慢滴加苯乙酮,調節滴加速度和采出速度,一定時間內將苯乙酮滴加完,繼續保溫一定時間。補加一定量的乙苯溶劑,然后加入配方量的酸濃度為30%鹽酸溶液,于常壓40 ℃內進行酸化,酸化至溶液清透,靜置分層,分液水洗至下層水液pH值≈7。然后進行濃縮,脫出溶劑及水分,再加入配方量的析晶溶劑,溶解、降溫至合適溫度、過濾、干燥,即得到硬脂酸苯甲酰甲烷產品,并用氣相色譜測定其含量[5]。

1.3 SBM合成反應機理

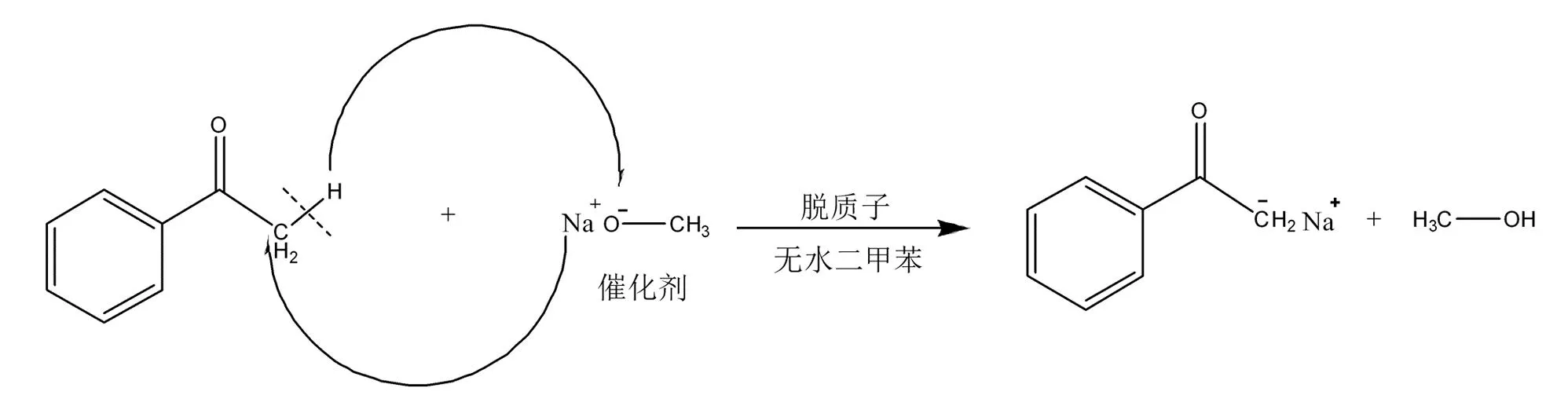

如果酯沒有α-氫,或者酯的α-氫比酮的α-氫的酸性低,則強堿性催化劑優先使酮脫質子形成碳負離子,然后與酯的羰基碳原子發生親核加成反應和脫烷氧基負離子反應而生成β-二羰基化合物。經初步檢測分析,苯乙酮的酸值:0.33 mgKOH/g;硬脂酸甲酯酸值:0.34 mgKOH/g,由于甲酯中殘留部分硬脂酸,所以甲酯的酸值實際上要小于檢測值0.34 mgKOH/g,因此苯乙酮的酸值要大于甲酯的酸值,即苯乙酮分子上的α-氫更活潑,酸性更強。SBM合成方法是典型的克萊森縮合反應,反應機理是通過催化劑奪取酮上的一個氫,然后和酯上的CH3O-生成甲醇,使其反應正向進行[6],SBM的合成過程大致可以概括為以下三步:

第一步,脫質子形成碳負離子:苯乙酮在強堿催化劑甲醇鈉的作用下,脫去α-氫質子,形成碳負離子,釋放甲醇,確保反應的正向進行,反應式如下:

第二步,親和加成:苯乙酮上α-碳負離子與硬脂酸甲酯的羰基碳原子發生親核加成反應,形成β-二羰基鈉鹽化合物,脫去的α-氫與烷氧基結合形成甲醇分子,確保反應的正向進行,反應式如下:

第三步,酸化脫鈉:β-二羰基鈉鹽化合物在酸性條件下,鈉離子脫離與氯根離子結合,形成更加穩定的氯化鈉鹽,而氫離子與β-二羰基碳負離子結合,形成穩定的β-二酮有機化合物,反應式如下:

鈉離子與氯離子結合形成氯化鈉溶解在水中,經分層分濾洗滌后,將鈉離子及氯離子去除干凈。在SBM合成反應過程中,存在一個主要的副反應,就是苯乙酮的自身縮合副反應[7],化學反應式如下所示:

2 結果與討論

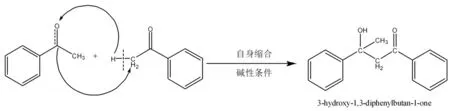

2.1 酯化物料配比對硬脂酸甲酯的影響

硬脂酸甲酯的傳統合成方法:以濃硫酸作催化劑,將硬脂酸與甲醇直接酯化。該方法盡管能獲得較為理想的酯化收率,但濃硫酸對設備腐蝕性強,環境污染嚴重[8]。本研究采用固體超強酸作為催化劑,開展酯化合成研究,研究物料配比對酯化液酸值指標及色澤的影響,結果見表1。

表1 酯化物料配比對酯化液的影響

從表1中可以推斷出,RUN1~5實驗證實了,固體超強酸作為酯化催化劑,其添加量對酯化反應效率及酯化液顏色具有一定的影響,在其他因素不變的前提下,酯化液隨著催化劑的增加,酯化反應效率提高即相同的反應時間內,酯化液的酸值隨著催化劑量的增加而減小,但是酯化液顏色卻逐漸加深,說明催化劑固體超強酸會和硬脂酸或甲醇中的某一雜質反應顯色,影響硬脂酸甲酯顏色;RUN4、RUN6-8實驗證實了,甲醇加入量對酯化反應的影響,可以得出隨著甲醇的加入量的增加,酯化反應效率提高;同時通過RUN9、RUN2、RUN4和RUN8實驗可以證實硬脂酸中存在某一雜質,該雜質會和固體超強酸反應而顯色,不同廠家的硬脂酸品質存在差異性,影響硬脂酸甲酯顏色。

因此,對于酯化合成工序,催化劑的加入量不能過大,否則會影響硬脂酸甲酯的色澤,進而影響SBM色澤,催化劑加入量為硬脂酸甲酯量的15%最佳;生產中需嚴格把控硬脂酸原料品質檢測及監控;由于甲醇容易酯化液中分離出來,甲醇作為酯化反應的反應物,加入量越多越好,這樣有利于縮短酯化反應時間甲醇;甲醇加入量過少,則會影響酯化反應效率,甲醇加入量最低應>理論量的1.5倍。

2.2 投料順序對縮合反應的影響

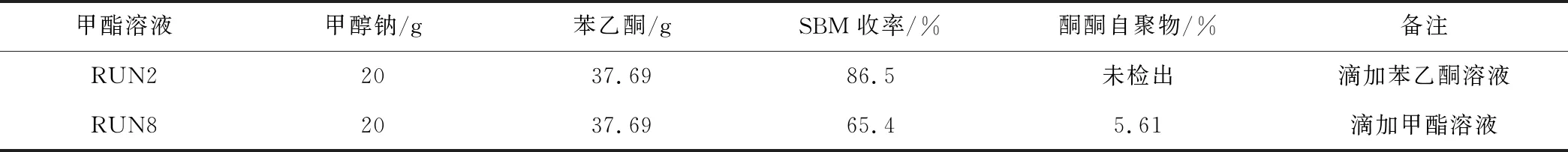

在其他條件不變的情況下,按照n(甲醇鈉)∶n(苯乙酮)∶n(硬脂酸甲酯)=1.5∶1.0∶1.25的物料配比,以RUN2和RUN8合成的甲酯為原料驗證投料順序對縮合反應影響研究對比實驗,實驗結果見表2。

表2 投料順序對縮合反應的影響

從表2可以得出,向反應液中滴加苯乙酮可以有效防止苯乙酮自身縮合,在產物中通過氣相色譜分析,未見苯乙酮自身縮合物,反應收率在86.5%;而反向滴加甲酯溶液的反應,在產物中發現苯乙酮自身縮合物,且含量在5.61%,SBM收率僅為65.4%;因此在SBM合成反應過程中,應確保甲酯的時時過量,將苯乙酮定量定速向反應液中進行滴加,這樣可以有效防止苯乙酮的自身縮合副反應的發生,同時提高反應合成收率。

2.3 反應溫度對反應效果的影響

在其他條件不變的情況下,按照n(甲醇鈉)∶n(苯乙酮)∶n(硬脂酸甲酯)=1.5∶1.0∶1.25的物料配比,考查反應溫度對SBM合成收率的影響,以反應溫度為單一變量,開展一系列實驗研究,通過合成SBM收率對比分析,確定溫度對SBM合成反應收率的影響趨勢,結果如圖1所示。

圖1 反應溫度對SBM收率的影響

由圖1可以看出,在其他條件不變的情況下,隨著反應溫度的升高,SBM收率先升高后減少。主要是因為該反應為吸熱反應,隨著溫度升高,反應速率增加,副產甲醇反應體系中汽化效率升高,部分苯乙酮未參與反應即被甲醇/溶劑汽提帶出,導致苯乙酮反應速率降低,經檢測在縮合采出液中檢出苯乙酮的存在;溫度的升高有助于反應的正向進行,但是溫度過高會導致苯乙酮滴加速率與采出速率的失衡,進而影響反應速率,且高溫會導致副反應的產生,影響產品顏色。因此,在SBM合成過程中,反應溫度最佳控制在125 ℃,SBM合成收率最佳。

2.4 反應物料配比對反應效果的影響

以乙苯為溶劑,固體甲醇鈉為催化劑[n(甲醇鈉)∶n(苯乙酮)=1.45],其他反應條件不變,開展實驗,研究分析苯乙酮與硬脂酸甲酯的物料配比對SBM收率的影響,結果如圖2所示。

毛利率估算=(SBM市場價-苯乙酮成本-硬脂酸成本-甲醇鈉成本)/SBM市場價×100%,依據網絡查詢物料價格為參考,忽略溶劑及其他原料消耗,粗略估算SBM毛利率,以毛利率變化趨勢,判定最佳物料配比值,下同。

由圖2可以看出,隨著苯乙酮與硬脂酸甲酯物質的量比的變小,即硬脂酸甲酯過量的增大,苯乙酮計的SBM收率逐漸升高,當苯乙酮與硬脂酸甲酯物質的量比為0.5時,SBM收率達到90.00%,繼續增加硬脂酸甲酯的量,以苯乙酮計的SBM收率雖有增加,但是增幅很小;以硬脂酸計的SBM收率先是在1.0時達到最大72.00%的收率,然后收率就持續降低;雖然以苯乙酮計的SBM收率具有持續增加的趨勢,隨著反應時間的延長,其收率會更高,但是綜合物料消耗成本及收益分析,并不是收率越大越好,從圖2中毛利率變化趨勢可以看出,在物料配比為0.8時,其產品毛利率最大,因此對于工業生產中,應合理控制物料配比,不能盲目追求收率大小。

以乙苯為溶劑,n(苯乙酮)∶n(硬脂酸)為1∶1.25,其他反應條件不變,開展實驗,研究固體催化劑甲醇鈉的加入量對SBM收率的影響,結果如圖3所示。

圖3 催化劑加入量對SBM收率的影響

由圖3可以看出,在苯乙酮/硬脂酸甲酯物質的量投料比固定不變的情況下,SBM收率隨著甲醇鈉加入量的增加,收率先是升高再降低,在甲醇鈉投料比在1.5時,收率達到最大值82.5%,毛利率同樣達到最大34.19%;分析原因主要是由于甲醇鈉性質活潑,極易與空氣中的水分反應,生成氫氧化鈉,而甲醇鈉中的氫氧化鈉會率先與硬脂酸甲酯反應,生產硬脂酸鈉和甲醇,進而導致部分硬脂酸甲酯失活,甲醇鈉的加入量越多,其中氫氧化鈉的累積量就越多,在硬脂酸甲酯加入量恒定的情況下,將會導致部分硬脂酸甲酯變質失活,影響苯乙酮/硬脂酸甲酯的物料配比,進而影響SBM收率。因此需控制甲醇鈉的加入量,其最佳物料配比在n(甲醇鈉)∶n(苯乙酮)=1.5∶1.0,此時SBM收率最佳。

3 結論

基于SBM工業化生產工藝路線,開展合成工藝優化研究實驗,分析研究影響SBM收率及色澤的影響因素,并結合產品毛利率分析,得出經濟效益最佳的反應物料配比。

1)甲酯合成酯化工序需控制催化劑的加入量為硬脂酸投料量的15%,甲醇最低加量為理論量的1.5倍,生產中需嚴格把控硬脂酸原料的入廠品質檢測;

2)縮合反應控制需嚴格規范物料投料順序,以滴加苯乙酮的方式控制反應,可防止苯乙酮自身的縮合副反應的發生,確保SBM收率;

3)在縮合反應過程控制過程中,需控制好反應溫度的穩定,縮合反應溫度最佳控制在125 ℃,反應物料配比為n(苯乙酮)∶n(硬脂酸甲酯)為1.0∶1.25,n(甲醇鈉)∶n(苯乙酮)為1.5∶1.0,在此條件下SBM的收率在82.5%,色澤純白,毛利率在34.19%。