納米SiO2/SBR復合改性瀝青性能研究

王寧,何青云,蘇興賽,江曉曉,陳艷艷

(華北水利水電大學 土木與交通學院,河南 鄭州 450000)

瀝青路面是我國道路建設的主要形式,其擁有極好的高低溫抗車轍能力、水穩定性以及抗疲勞性。但通常情況下,普通瀝青路面在高溫環境下極易產生車轍等不利因素,給行車帶來諸多弊害[1]。因此,研發新一代路用性能良好的瀝青改性材料對于改善道路領域具有深遠影響。目前,改善瀝青路面性能最為常用的方法是填充聚合物,如SBS、SBR、PE等[2]。由于聚合物和瀝青在物理化學特性上有較大的差別,二者間的差別會使聚合物與瀝青間形成顯著的界面,從而影響改性效果。為解決這一問題,納米材料改性技術應運而生,即通過添加納米材料,增加改性劑在瀝青中的分散性、相容性和穩定性,從而顯著提高瀝青路面的使用性能[3-4]。

納米材料在道路工程領域的應用不斷擴展,并且也取得了一定成效[5]。碳酸鈣(CaCO3)、二氧化硅(SiO2)、碳納米管(CFN)等納米材料,不僅吸附能力強、比表面積大,而且具有優異的物化性能,因此其在瀝青改性領域中的應用前景廣闊[6]。然而,僅僅以物理混合的方式將納米材料添加到瀝青中,雖在一定程度上增強了某些性能,但是無法從根源解決高溫、低溫、抗疲勞以及抗老化等特性[7]。

因此,本文將制備納米SiO2/SBR復合改性瀝青,并對復合改性瀝青的常規物理性能和流變性能進行評價,探討其在路面應用中的可行性。

1 原材料與試驗準備

1.1 原材料

1.1.1 基質瀝青

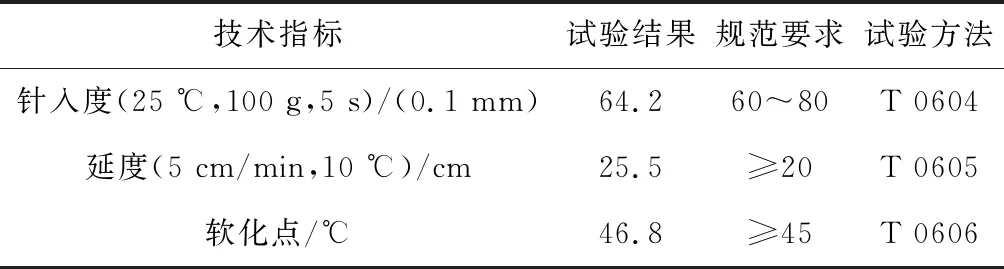

選用70#基質瀝青作為研究對象,根據試驗規程[8]對其進行常規性能指標測試,技術指標如表1所示。

表1 基質瀝青技術指標

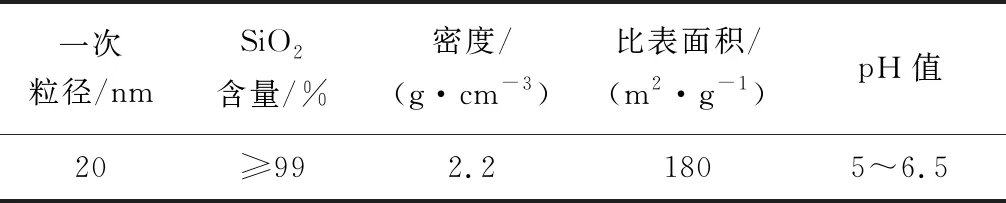

1.1.2 納米SiO2

納米SiO2由江蘇某公司生產的,呈白色粉狀,物理性質見表2。

表2 納米SiO2物理性能

為成功制備納米SiO2/SBR復合改性瀝青,基于相關研究成果,需要考慮到納米SiO2的特殊性質,如具有極大的比表面積和高表面活性能,容易團聚且難以分散在瀝青中。因此,在將納米SiO2加入瀝青之前,需選擇適當的偶聯劑進行活化處理[9]。本文選用KH-550硅烷偶聯劑作為改性劑,可以有效地提高納米SiO2的分散性,使其更好地融入瀝青中。

1.1.3 SBR

SBR為天津某公司生產的產品,呈米白色粉末狀,主要性能參數如表3所示。

表3 SBR技術指標

1.2 改性瀝青的制備

1.2.1 SBR改性瀝青制備

把70#基質瀝青放入烘箱中,烘箱溫度設置為140 ℃,使其加熱至流動狀態;取一定質量且加熱好的基質瀝青倒入不銹鋼容器中,并將其放在電爐上加熱,使電爐的溫度保持在130~150 ℃左右;在加熱過程中用玻璃棒攪拌基質瀝青。將提前準備好的5%摻量的SBR加入上述瀝青容器中,使用高速剪切機攪拌混合物,攪拌速度為4 000 r/min,持續攪拌30 min左右,使SBR在瀝青中完全均勻分散,得到SBR改性瀝青。

1.2.2 納米SiO2/SBR復合改性瀝青制備

把70#基質瀝青放入烘箱中,烘箱溫度設置為140 ℃,使其加熱至流動狀態;取一定質量并加熱好的基質瀝青倒入不銹鋼容器中,并將其放在電爐上加熱,使電爐的溫度保持在130~150 ℃左右;在加熱過程中用玻璃棒攪拌基質瀝青。將提前準備好的4%摻量的納米SiO2加入上述瀝青容器中,使用高速剪切機攪拌混合物,攪拌速度為4 000 r/min,持續攪拌20 min左右,接著向瀝青中摻入5%摻量的SBR,攪拌速度仍然為4 000 r/min,繼續攪拌30 min,得到納米SiO2/SBR復合改性瀝青。

2 試驗與結果分析

2.1 常規性能試驗

由表4可以看出,將納米SiO2加入SBR改性瀝青中,復合改性瀝青的三大指標具體變化為:針入度較其他兩種瀝青下降,其下降幅度分別為4.6%,10.4%,說明納米材料的加入進一步增大了瀝青的稠度;軟化點、延度其數值均變大,軟化點上升幅度分別為22.2%,14.2%,說明摻入納米SiO2能夠改善基質瀝青、SBR改性瀝青的高溫性能;延度上升幅度分別為47.2%,18.1%,加入納米SiO2的瀝青延度變大,說明低溫性得到改善。綜上所述,向SBR改性瀝青中摻入納米SiO2,能夠使瀝青的整體性能變好。

表4 改性瀝青基本性能指標

2.2 流變性能

2.2.1 動態剪切流變性能

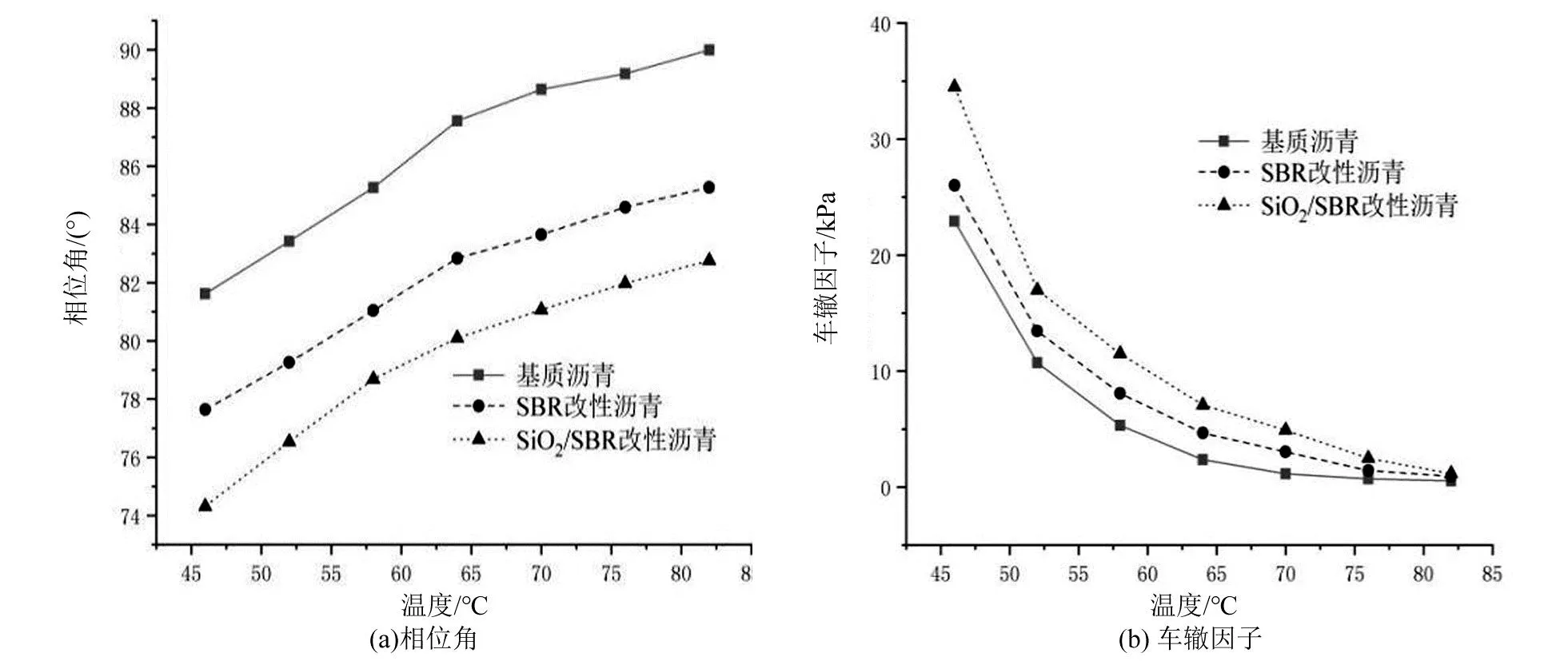

采用DSR試驗中的溫度掃描試驗,對3種不同瀝青進行試驗,不同瀝青相位角、車轍因子分別如圖1所示。

圖1 不同瀝青的相位角和車轍因子圖

分析圖1可知,溫度越高,基質瀝青、SBR改性瀝青以及納米SiO2/SBR復合改性瀝青的相位角δ越大,呈現正比例關系,其曲線呈現的趨勢較為一致。同一溫度下,納米SiO2/SBR復合改性瀝青的相位角比在單一SBR改性瀝青、基質瀝青要大。表明納米SiO2的加入,使得SBR改性瀝青接近于黏性體,這對路面的變形恢復有一定的幫助。

不同改性瀝青的車轍因子G*/sinδ變化趨勢幾乎一致,均與溫度呈反比(溫度從46 ℃升至82 ℃,車轍因子逐漸下降)。同一溫度下,納米SiO2的加入使得復合改性瀝青的車轍因子G*/sinδ變大,在82 ℃時,基質瀝青以及兩種改性瀝青其車轍因子分別為0.54,0.94,1.16 kPa,納米SiO2/SBR復合改性瀝青的車轍因子最大,較基質瀝青上升0.62 kPa,較SBR改性瀝青上升0.22 kPa,且其值滿足規范要求(≥1.0 kPa),這表明同一高溫條件下,隨著納米SiO2的加入,SBR改性瀝青抗車轍能力得到一定改善。瀝青的車轍性能與其耐高溫性能之間存在著一定的關系,抗車轍性能愈高,則其耐高溫性能愈好。結果表明,將納米SiO2加入SBR改性瀝青中,可以改善其耐高溫性能。

2.2.2 彎曲梁流變性能

采用BBR試驗,不同溫度下(-12,-18和-24 ℃)對3種不同瀝青進行低溫性測試。試驗結果如圖2所示。

圖2 不同瀝青的蠕變勁度S和蠕變速率m圖

分析圖2得知,隨著溫度的持續升高,基質瀝青以及兩種改性瀝青的蠕變勁度S隨之降低,呈現反比例關系,其變化趨勢十分接近。結果表明,同一溫度下,納米SiO2/SBR復合改性瀝青的蠕變勁度S值較其他兩種瀝青較小,在-18 ℃時,3種瀝青的蠕變勁度S分別為381.4,260.3,212.8 MPa,與基質瀝青和SBR改性瀝青相比,納米SiO2/SBR復合改性瀝青分別下降幅度為44.2%,18.2%。蠕變勁度S數值越小,其低溫下的變形能力越好,故納米SiO2/SBR改性瀝青的低溫抗裂性更好。

隨著溫度的持續升高,基質瀝青以及兩種改性瀝青的蠕變速率m逐漸上升,呈現正比例關系,其變化趨勢較為一致。同一溫度下,復合改性瀝青的蠕變速率最大,在-12 ℃時,3種瀝青的蠕變速率m分別為0.398,0.417,0.424,納米SiO2的加入使得SBR改性瀝青的蠕變速率m增大,其增大比例較基質瀝青為6.5%,較SBR改性瀝青為1.7%。在相同溫度條件下,m值越大,瀝青的低溫性能越好。因此納米SiO2/SBR改性瀝青的低溫抗裂性更好。

綜上所述,同一溫度下,納米SiO2/SBR復合改性瀝青的蠕變勁度S最小,蠕變速率m最大,說明低溫抗裂性能是最好的,因此,納米SiO2可以提高改性瀝青的低溫抗裂性能。

3 結語

本文結合納米SiO2對SBR改性瀝青進行性能優化,分析研究制備得到的納米SiO2/SBR復合改性瀝青結合料性能,其具體結論如下:

1)納米SiO2/SBR復合改性瀝青較其他兩種瀝青,呈現針入度降低,軟化點、延度升高。針入度下降幅度分別為4.6%,10.4%;軟化點上升幅度分別為22.2%,14.2%;延度上升幅度分別為47.2%,18.1%。說明隨著納米SiO2的加入,瀝青黏稠度提高,其路用性能有了明顯的提高,并且低溫性能也得到了改善。

2)DSR試驗中,在同一溫度下,納米SiO2/SBR復合改性瀝青的相位角δ最小,這表明隨著納米SiO2的摻入,使得瀝青中彈性物質與黏性物質的比例升高,有著更好的彈性恢復能力。在同樣的中高溫下,復合改性瀝青的車轍因子G*/sinδ是最高的,這表明納米SiO2的加入使其高溫性能得到提高。

3)基于BBR試驗,在同一溫度下,隨著納米SiO2的加入,SBR改性瀝青的蠕變勁度S減小,蠕變速率m變大,說明納米SiO2可以使SBR改性瀝青的低溫性能得到改善。