萃取精餾和變壓精餾分離苯-乙醇的模擬研究

唐建可,丁玉,薛彥峰

(太原工業學院 化學與化工系,山西 太原 030008)

苯(Benzene)又稱安息油,化學式為C6H6,常壓下沸點為80.10 ℃,是重要化工原料之一,其產能和技術水平可體現一個國家的石化發展程度[1];乙醇(Ethanol)又稱酒精,化學式為C2H5OH,常壓下沸點為78.32 ℃,是重要清潔能源之一。由于兩者沸點相差較小,且會形成二元共沸物,共沸溫度為68.24 ℃[2],用普通精餾很難實現兩者有效分離。

目前,路建美等[3]通過滲透汽化分離苯和乙醇,發現該方法對溫度范圍和膜性能均有一定的要求。李政[4]采用熱集成-變壓精餾分離苯和乙醇,發現該操作下常壓塔和高壓塔所需回流比較大,且高壓塔的壓力較大。萃取精餾通過引入萃取劑改變組分間相對揮發度,可實現兩者分離;變壓精餾利用共沸點隨壓力變化而改變的特性,進行共沸物分離,有工藝簡單、無雜質引入等優勢[5]。本研究通過萃取精餾和變壓精餾兩種特殊精餾方法分別對苯和乙醇進行分離模擬研究,要求產品純度達到99.00%以上。

1 萃取劑的選取

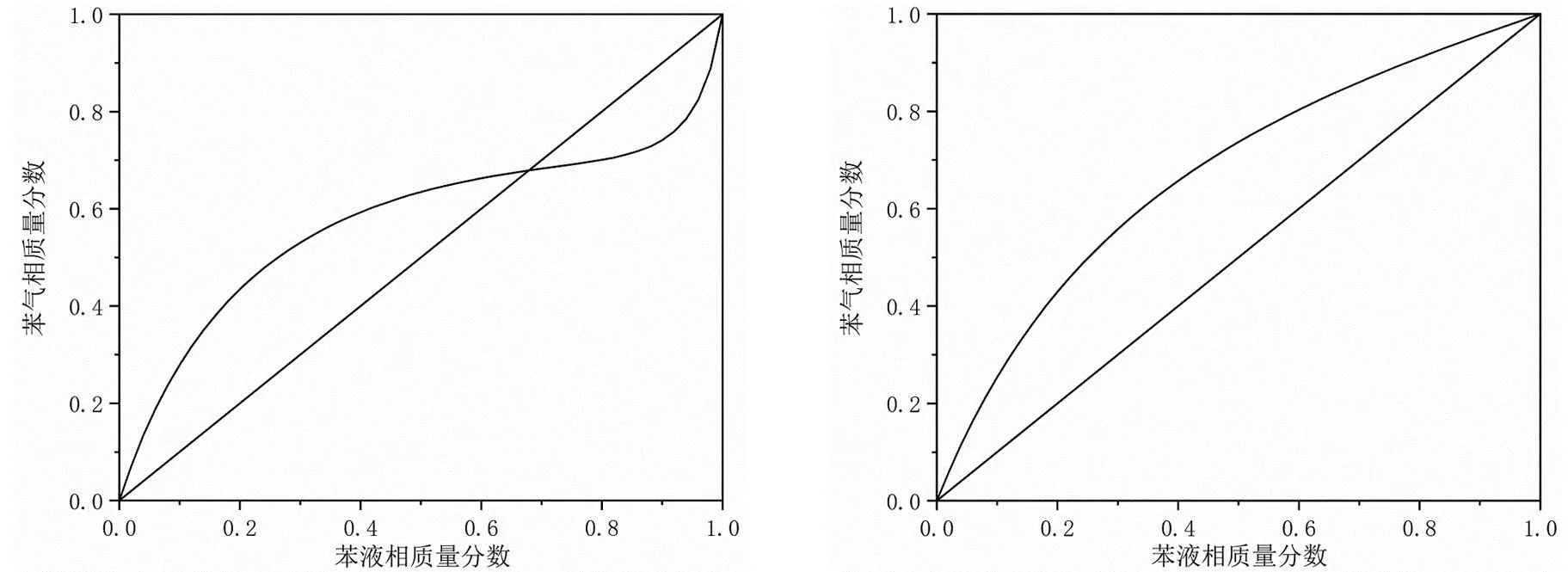

萃取精餾需選取適宜萃取劑來實現共沸物的高效分離。圖1和圖2為加入丙三醇前后苯和乙醇混合物體系的氣液平衡相圖。發現加入丙三醇后,苯和乙醇之間的共沸被打破。故本模擬研究可用丙三醇作萃取劑。

圖1 苯-乙醇氣液平衡相圖

2 萃取精餾分離苯和乙醇的模擬研究

2.1 模擬流程

萃取精餾分離苯和乙醇采用雙塔模型,如圖3所示。B1塔是萃取精餾塔,其中S1流股進料為丙三醇,S2流股進料為苯和乙醇混合物,S3流股出料主要為乙醇和丙三醇的混合物,S4流股出料主要組分為苯。B2塔為溶劑回收塔,S5流股出料主要組分為丙三醇,S6流股出料主要組分為乙醇。

圖3 萃取精餾分離苯和乙醇的工藝流程圖

2.2 模擬條件

在NRTL熱力學模型下,估算苯和乙醇的共沸組成,物質的量分數分別為55.5%和44.5%,發現與實驗共沸組成[6]相差較小,其中苯和乙醇實驗共沸組成物質的量分數分別為55.2%和44.8%,故它們的分離可選用NRTL熱力學模型。加入丙三醇后,缺失的二元交互作用參數由UNIFAC方程估算。

2.3 工藝優化

混合物和丙三醇進料量均為1 000 kg/h,其中混合物中苯和乙醇各占50%。萃取精餾塔以50為塔的理論板數,27為混合物進料位置,4為萃取劑進料位置,1.0為回流比,1.0為溶劑比。通過靈敏度分析工具分析不同因素對苯質量分數的影響,優選出最佳參數。

2.3.1 多種因素對苯質量分數的影響

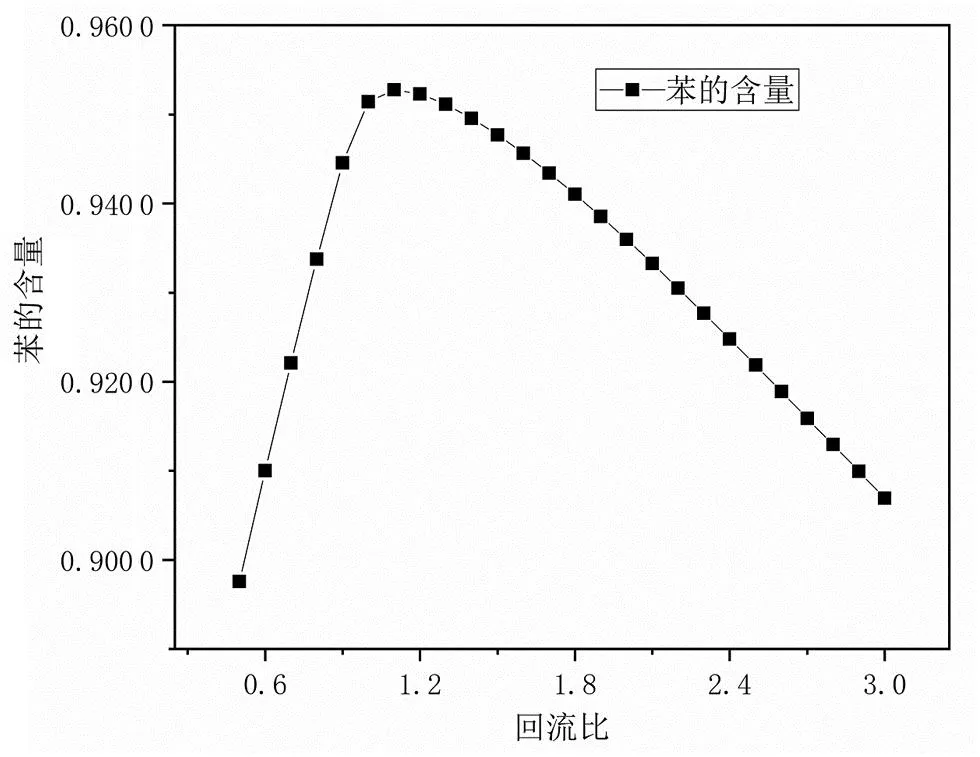

由圖4~8可知,萃取精餾塔的理論塔板數、混合物進料位置、萃取劑進料位置、回流比及溶劑比對苯的質量分數均有影響。苯的質量分數隨理論板數增多而增加,在33塊理論塔板數時呈現出較平緩趨勢,因此理論板數選取33。苯的質量分數隨混合物進料位置的下移呈現出先增后減的趨勢,在28塊塔板達到最大,這是由于進料位置過低時提餾段過窄,會縮短氣液接觸時間,傳質效果變差,導致塔釜出料時帶走一部分輕組分苯,使分離效果變差。苯的質量分數隨丙三醇進料位置的下移呈現出減小趨勢,丙三醇進料位置在萃取精餾塔上部可保持塔內較高萃取劑濃度,隨萃取劑進料位置的下移萃取精餾段理論板數減少,影響了輕重組分的有效分離,因此選擇第2塊板為萃取劑進料位置。苯的質量分數隨回流比的增大呈現出先增后減的趨勢,回流比在1.1時達最大值。當回流比過大時,即苯的回流量變大,相當于降低了溶劑比,使萃取精餾塔分離能力降低[7]。苯的質量分數隨溶劑比的增大呈現出先增大后平緩的趨勢,當溶劑比達到3.0時趨勢變緩。如繼續增加萃取劑用量,則會導致成本加大。

圖4 萃取精餾塔理論板數的優化

圖5 萃取精餾塔混合物進料位置的優化

圖6 萃取精餾塔萃取劑進料位置的優化

圖7 萃取精餾塔回流比的優化

圖8 溶劑比的優化

2.3.2 多種因素對乙醇質量分數的影響

同樣對溶劑回收塔進行模擬優化,得到以下最優參數:5為理論板數,3為進料位置,1.0為回流比。在最優參數條件下,可從B1塔頂獲得質量分數為99.62%的苯產品,從B2塔頂獲得質量分數為99.62%的乙醇產品。

3 變壓精餾分離苯和乙醇的模擬研究

3.1 模擬流程

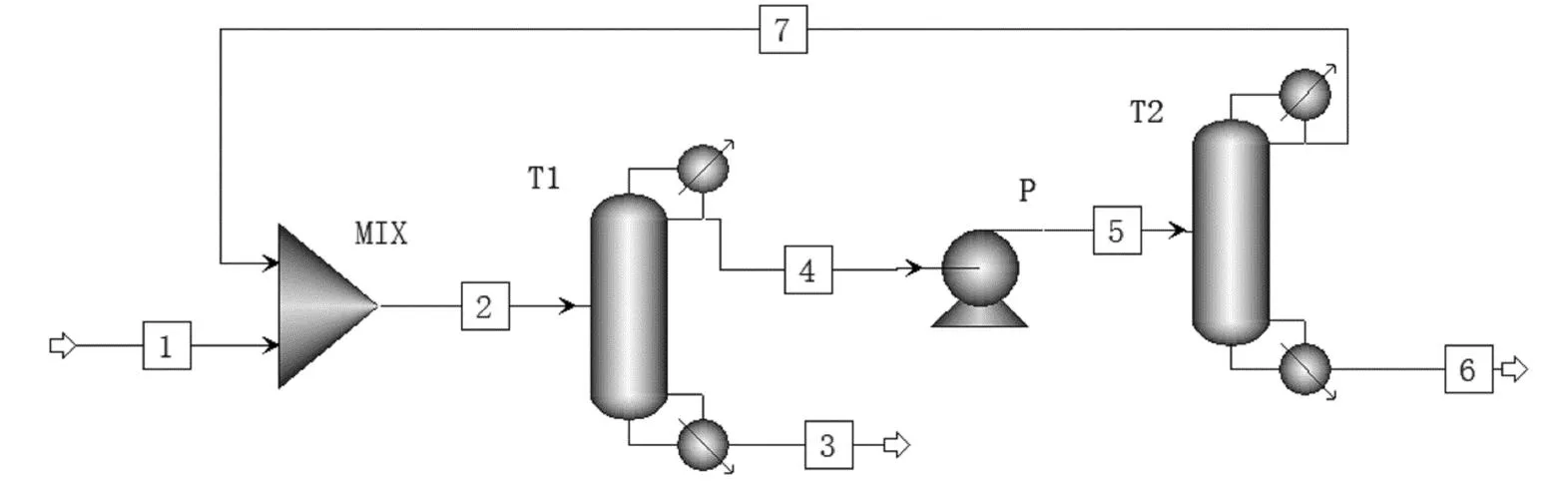

利用NRTL模型,模擬得到常壓(101.325 kPa)和高壓(520 kPa)下苯-乙醇的共沸組成,共沸組成相差5%以上,滿足變壓精餾分離要求[8]。變壓精餾流程模擬選用循環式雙塔模型,如圖9所示,T1為常壓塔,T2為高壓塔,混合物料先后進入常壓塔和高壓塔,其中包括泵P(520 kPa)、混合器MIX,流股3采出乙醇產品,流股6采出苯產品。

圖9 變壓精餾分離苯和乙醇的工藝流程圖

3.2 工藝參數

混合物進料量為1 000 kg/h,在苯和乙醇的進料質量分數均為50%的條件下,進行變壓精餾分離苯和乙醇的模擬研究。規定T1塔釜物流3和T2塔釜物流6中苯質量分數分別小于0.50%和大于99.00%。進行物料衡算后得到常壓塔塔釜物流3流量為497.46 kg/h,高壓塔塔釜物流6流量為502.54 kg/h,高壓塔頂循環物流7流量為1 098.60 kg/h。

3.3 模擬結果

通過Aspen Plus軟件模擬,在常壓塔中18為理論板數,8為進料位置,3.0為回流比;在高壓塔中16為理論板數,10為進料位置,3.0為回流比,基于以上條件,可得到常壓塔塔釜乙醇質量分數為99.52%,高壓塔塔釜苯質量分數99.01%,滿足苯和乙醇的分離要求。

4 結論

采用萃取精餾和變壓精餾對苯和乙醇混合物進行了分離模擬研究,苯和乙醇進料組成均為50%。萃取精餾采用的萃取劑為丙三醇,優化得到苯和乙醇的質量分數均為99.62%;變壓精餾流程通過常壓塔(101.325 kPa)和高壓塔(520 kPa)串聯而成,可得到質量分數為99.52%的乙醇和99.01%的苯。