某大型裝備電液比例實驗臺的控制系統設計

任豐蘭,仵坤

(1. 常德職業技術學院 機電系,湖南 常德 415008; 2. 中南大學 機電工程學院,湖南 長沙 410083)

0 引言

電液比例技術因緊湊集成化、輕量化、響應快、定位準確[1-2]等廣泛應用于大型裝備中。電液比例的控制是液壓與氣壓傳動技術、計算機技術、微電子技術、傳感器技術、PLC系統控制技術等的融合[3-5],控制系統復雜,控制對象較多,并且要求各個控制對象之間邏輯嚴格,故控制系統性能難以檢測。如何更好地掌握其控制系統的元器件控制邏輯,檢測其控制系統的性能,是電液比例控制系統面臨的一個普遍性難題[6-7]。為此,本文以鍛壓機為背景建立一個大型裝備的電液比例實驗臺,通過PLC可編程控制系統、電氣控制系統、HMI人機交互系統的設計,進行實驗臺控制系統的設計。通過所設計的控制系統,可了解液壓沖擊現象產生的原因及緩沖辦法,實現電比例液壓系統中元器件技術指標和參量的檢測分析,實現電液比例系統元件的動靜態特性測試。這對大型裝備電液比例系統控制性能的理解和掌握、控制系統故障的排除、控制邏輯的掌握、控制性能的提升具有重要的意義。

1 某大型裝備電液比例實驗臺的組成及其功能

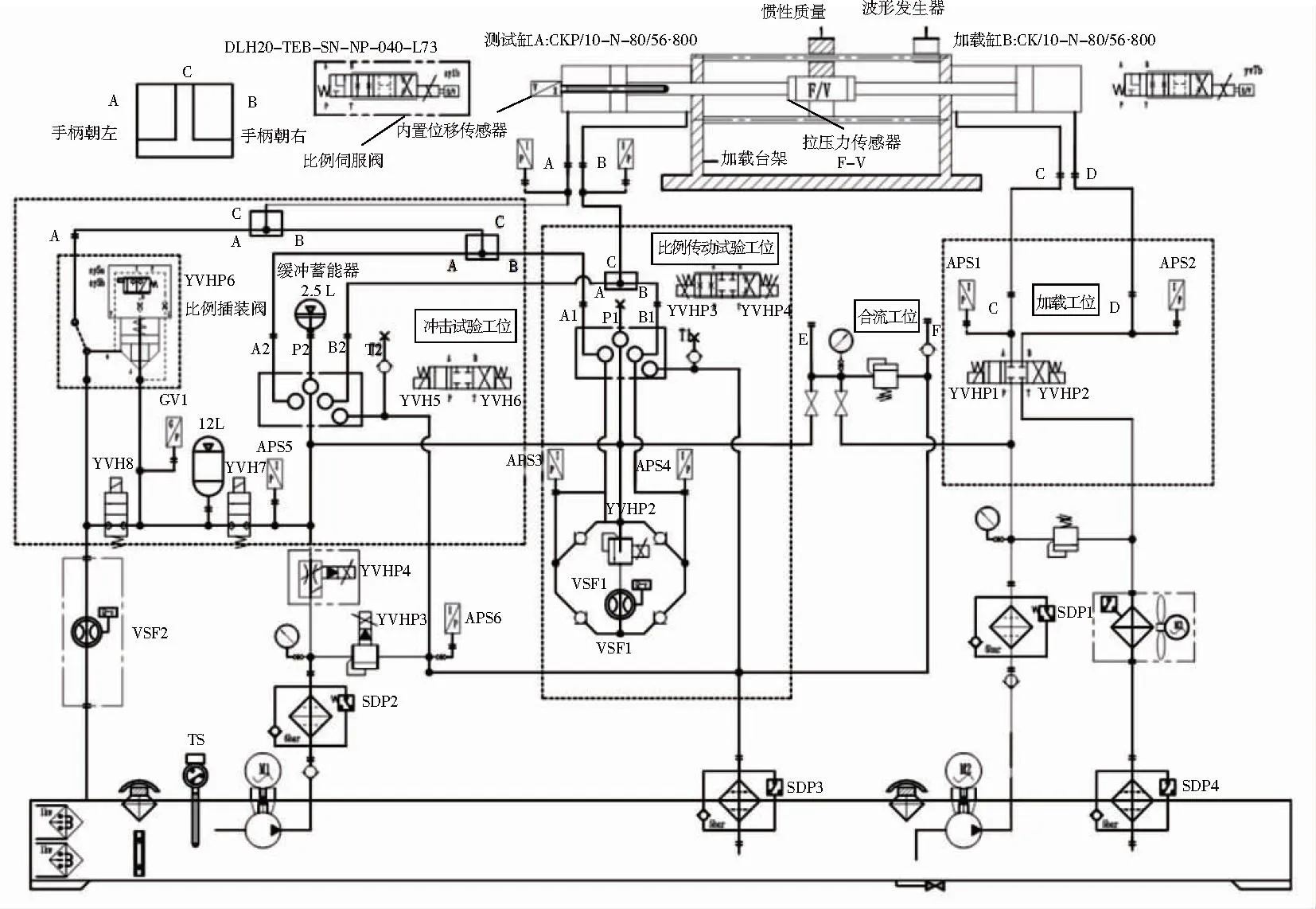

某大型裝備電液比例實驗臺的控制系統是以鍛壓機的液壓系統為背景所搭建,由比例傳動試驗工位、沖擊試驗工位、加載工位、液壓泵站及控制系統五部分組成,其液壓系統的原理如圖1所示。它利用液壓泵站實現對電液比例試驗臺的供油,通過控制系統實現對電液比例系統中壓力、流量、位移等信號進行監控,通過比例插裝閥、沖擊試驗工位、比例傳動試驗工位、加載工位實現對電液比例系統液壓元器件的動靜態特性測試和沖擊的緩沖機理及其性能等方面研究,從而提高對電液比例性能的理解和掌握,加快掌握電液比例系統的組成及特性測試,實現對系統元器件技術指標和參量的檢測分析,以及對控制系統參數和性能的曲線變化情況進行監測。

圖1 某大型電液比例實驗臺液壓原理圖

2 某大型裝備電液比例實驗臺的控制系統設計

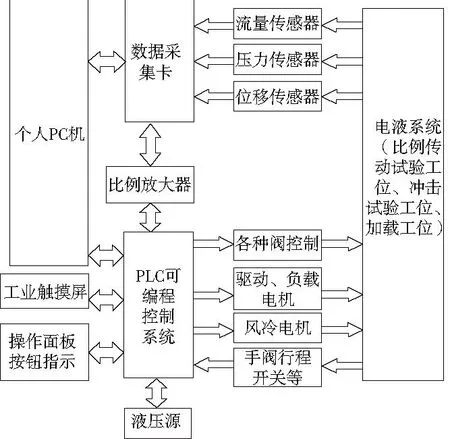

某大型裝備電液比例實驗臺控制系統主要由 PLC可編程控制系統、電氣控制系統、HMI人機交互系統三部分組成。對電液系統中的流量、壓力、位移等信號采集后送到PC機中,PC機根據所給的信息進行處理。運用PLC可編程控制系統實現對各種閥、電機等的控制,最終實現對系統的精確控制,控制原理如圖2所示。

圖2 某大型裝備電液比例實驗臺的控制原理圖

2.1 PLC可編程控制系統的設計

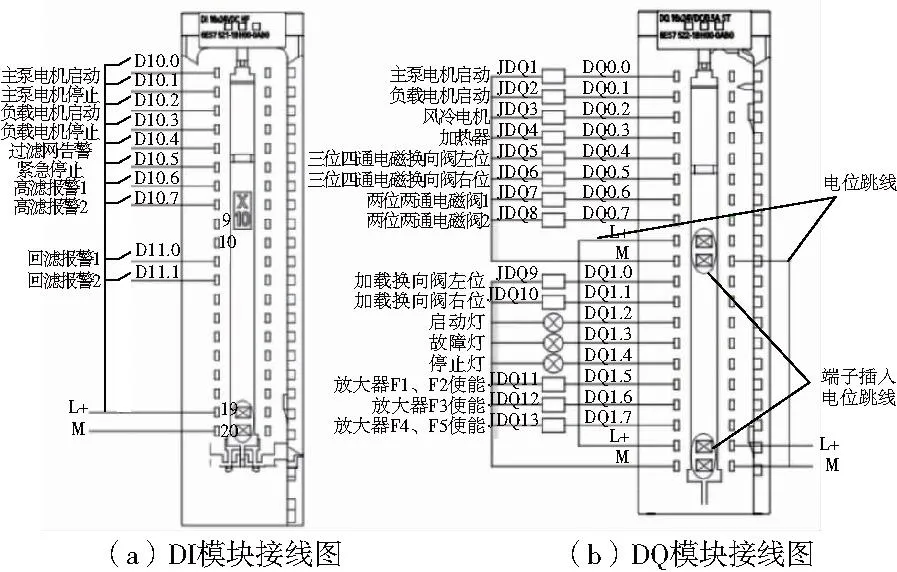

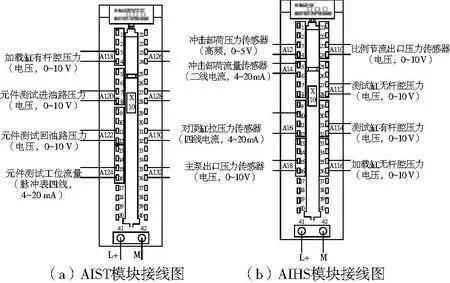

為了保證系統按照設計的控制邏輯工作,選擇SIMATIC S7-1500的PLC作為控制核心。S7-1500的PLC模塊硬件與上位機的通信通過PROFINET網絡進行連接,通過TIA 博途軟件進行硬件組態配置后,通過I/O接口模塊去控制泵、電機、閥等元件的工作。所設計的數字量信號輸入或輸出模塊接線圖如圖3所示,模擬量信號輸入或輸出模塊接線圖如圖4所示。其PLC 程序由主程序、功能塊子程序、通信程序等部分組成。其系統的功能實現主要由功能塊的子程序運行,功能塊的程序主要由6個,其控制功能為:

圖3 數字量模塊地址定義接線圖

圖4 模擬量模塊地址接線圖

1)試驗臺液壓系統的啟動、停止、故障以及互鎖功能的控制;

2)液壓缸所受的力、速度、位移的開、閉環的控制;

3)液壓系統液壓沖擊、卸荷沖擊壓力的控制;

4)液壓系統各元件承受的壓力、流量的控制;

5)模擬量輸入控制子程序實現速度給定、力、位移、流量等傳感器信號的預處理;

6)模擬量輸出控制子程序實現速度輸出、力、位移、流量等傳感器信號輸出信號的預處理。

2.2 電氣控制系統的設計

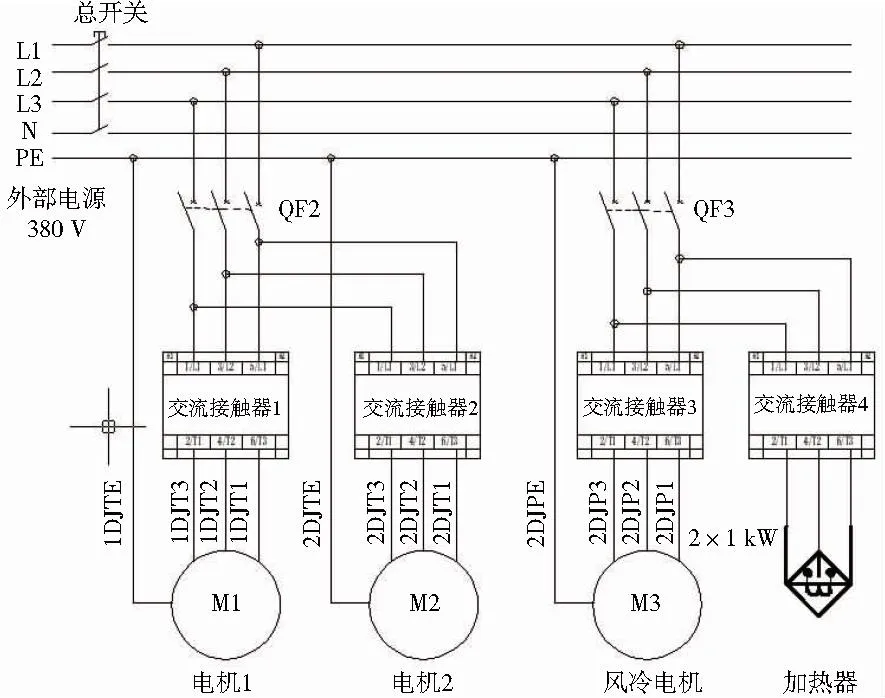

電氣控制系統的作用是保證電液系統可靠的運行[8],其電氣控制原理如圖5所示。控制系統通過AC 380 V 供電,以 S7-1500 PLC可編程控制系統核心,實現電機、閥等的精確控制。

圖5 電氣控制原理圖

2.3 HMI人機交互系統的設計

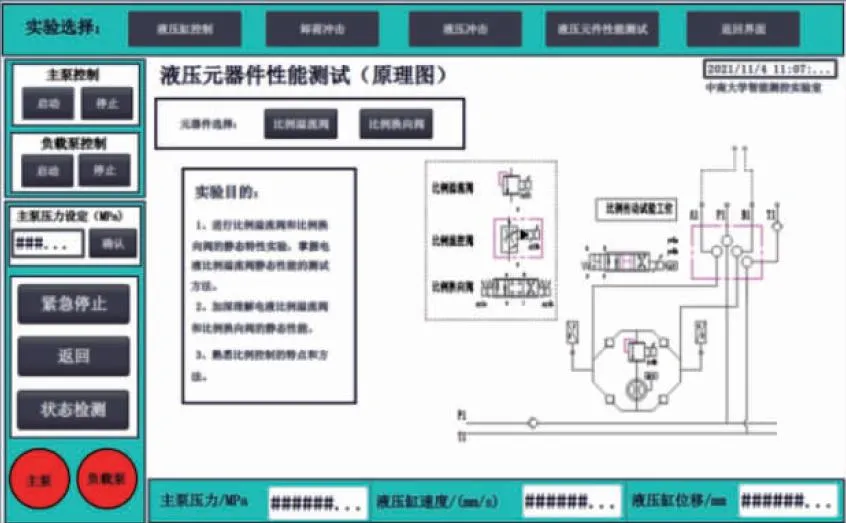

HMI人機交互系統主要是通過設計的界面方便試驗臺的沖擊試驗工位、比例傳動試驗工位、加載工位3個工位的操作和控制的狀態顯示,使控制系統操作簡單、方便。為了使控制系統更直觀,設計時把3個工位的控制設計成4個模塊:液壓缸控制模塊、卸荷沖擊模塊、液壓沖擊模塊、液壓性能測試模塊。通過比較,選用西門子TP1500的391.16 mm(15.4英寸)觸摸屏作為操作面板,使用TIA 博途的WinCC 工程組態軟件行組態,用于顯示設備的運行情況,具體包括液壓缸的位移、速度、拉壓力、主泵和輔助泵的壓力及相關的曲線等顯示功能,實現對試驗臺的主泵出口壓力、對頂缸的拉壓力、比例調節出口壓力、沖擊卸荷壓力等各個控制對象的狀態以及參數的實時監控,進而實現對電液比例系統液壓元器件的動靜態特性測試、實現對沖擊的緩沖機理及其性能等方面研究,其控制界面如圖6所示。

3 某大型裝備電液比例實驗臺的控制系統試驗

控制系統的目的是實現沖擊試驗工位、比例傳動試驗工位、加載工位3個工位的控制,3個工位對應4個模塊的控制。液壓缸控模塊是在加載、比例傳動試驗工位試驗時通過液壓缸的流量、位移、速度、力的檢測[9-10],實現液壓缸的位置控制、速度控制和模擬負載力控制。卸荷沖擊和液壓沖擊的目的是在沖擊試驗工位中通過流量和壓力的變化,模擬并測試由液壓缸狀態變化所產生的壓力波動、測試不同參數對液壓沖擊大小的影響。液壓元件的性能測試主要測試的是比例溢流閥和比例換向閥在不同的主泵壓力下,其入口壓力、出口壓力及其流量的變化對其的影響,以此測試液壓元器件的動靜態特性。共進行了兩種試驗,一是以液壓元器件的性能測試為例,進行電液比例系統中元器件的性能測試試驗;二是對電液控制系統的各個參數實時監測試驗。

3.1 液壓元器件的性能測試試驗

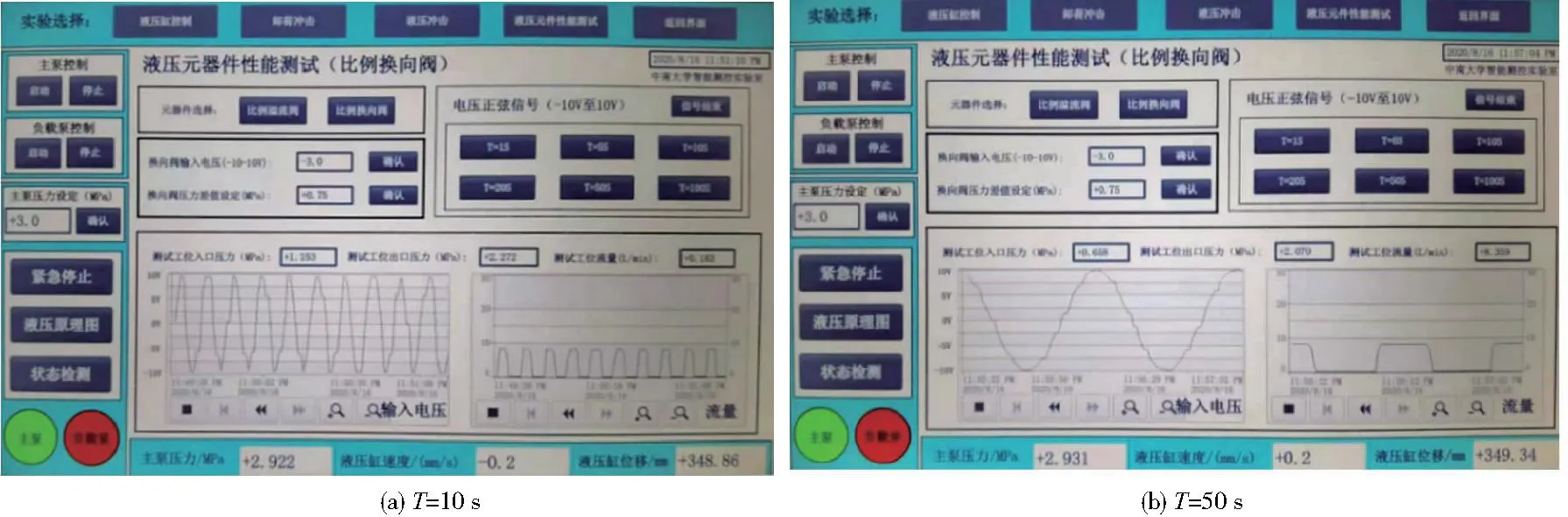

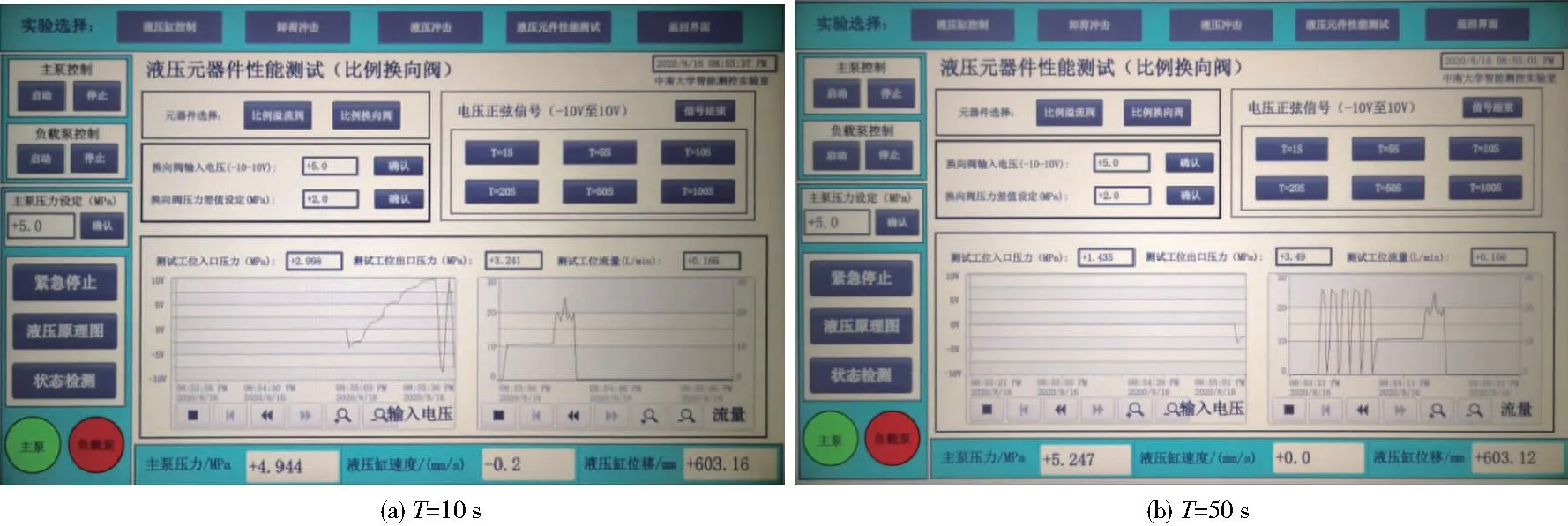

液壓元器件的性能測試原理如圖7所示。試驗中只對比例換向閥進行了測試,正弦電信號是讓液壓元器件收到不同變荷載的沖擊,實現動態性能的測試。試驗時進行兩組測試,第一組是在主泵壓力設定為3MPa的情況下,正弦信號分別為T=10s、T=50s的測試,結果如圖8所示;第二組是在主泵壓力為5MPa的情況下,正弦信號分別為T=10s、T=50s的測試,試驗結果如圖9所示。在相同的主泵壓力下,輸入的時間不同,產生的變負荷的大小變化也不同。

圖7 液壓元器件性能測試原理圖

圖8 主泵壓力為3MPa比例換向閥的性能測試試驗圖

圖9 主泵壓力為5MPa比例換向閥的性能測試試驗圖

3.2 控制系統的實時參數監測試驗

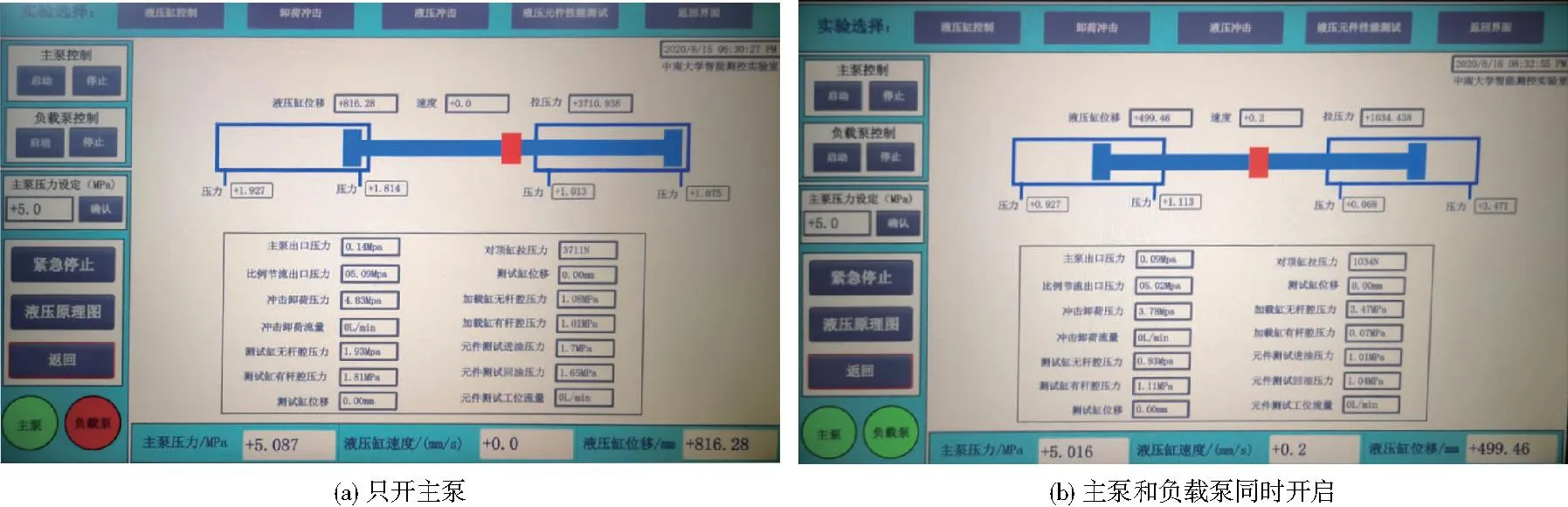

在控制系統的實時參數監測試驗中,做了一組對比試驗,即在主泵壓力為5MPa時,只開啟主泵和主泵、負載泵同時開啟時,各個參數的監測圖如圖10所示。

圖10 控制系統的實時參數監測

由上述兩種試驗可以看出,在液壓元器件的性能測試試驗中,比例換向閥在主泵壓力為3MPa和5MPa時,其入口壓力、出口壓力是不同的,被控輸出量(流量)相對一定幅值的控制輸入電信號階躍變化的響應曲線也不同;在控制系統的實時參數監測中,只開主泵和主泵、負載泵都開的情況下,其主泵出口壓力、對頂缸的拉壓力、比例調節出口壓力、沖擊卸荷壓力等參數也在發生變化,從而實現各個控制對象的狀態以及參數實時的監控。

4 結語

某大型的電液比例實驗臺控制系統以S7-1500 PLC控制器為核心,通過PROFINET網絡與上位機進行通信連接及I/O接口模塊控制泵、電機、閥等元件的正常工作,能對電液系統中的各個參數進行實時監測,對元器件和控制系統的性能進行測試和分析。相對于電液比例系統復雜、性能檢測難等特點來說,某大型裝備電液比例試驗臺的控制系統不僅可以再現電液系統的邏輯思維,實現對控制技術性能模擬,還可以對系統元器件技術指標和參量進行檢測分析,這對大型裝備電液比例控制系統的研發、邏輯思維掌握、故障的排除和性能的提高有著重要的作用。