基于機器視覺的高速電梯鋼絲繩動態(tài)特性研究

蘇萬斌,徐濤,歐淼,張國斌,易燦燦

(1. 嘉興市特種設備檢驗檢測院,浙江 嘉興 314050; 2. 武漢科技大學,湖北 武漢 430081)

0 引言

鋼絲繩作為高速電梯懸掛系統(tǒng)的重要組成部分,其受力不均勻、運行過程中振幅、頻率變化大,直接影響乘坐人員的乘坐舒適性,同時也是導致曳引驅動電梯鋼絲繩不均勻磨損的主要因素之一。如果電梯各鋼絲繩受力調節(jié)不平衡,就會導致其中的一根或幾根鋼絲繩受力過大,從而影響電梯的承運質量。如果鋼絲繩受力不均衡沒有得到及時調節(jié),還存在鋼絲繩斷股斷絲的情況,從而帶來嚴重的安全隱患,最終影響乘客的安全。因此,精確地檢測電梯各鋼絲繩的動態(tài)特性并及時調節(jié)鋼絲繩對電梯的使用壽命以及使用安全有重要的意義。現(xiàn)有的鋼絲繩檢測技術主要有目測法、彈簧秤法和壓力傳感器法[1]。

目前檢測手段缺陷分析:在電梯鋼絲繩受力檢測中,根據現(xiàn)有的接觸式檢測方法分析,電梯在運行過程中由于測量的鋼絲繩長度一直在變化,所以無法得知運動過程中每一時刻的鋼絲繩長度,并且由于鋼絲繩振動的回波來不及傳導而相互疊加,導致無法提取到正確的振動頻率、幅度及相位,其中最重要的是運行過程中壓力傳感器等測量設備無法安裝在鋼絲繩上,所以無法正確測得動態(tài)情況下鋼絲繩的動態(tài)特性[2-3]。

因此開發(fā)一套精確且動態(tài)非接觸式的電梯鋼絲繩動態(tài)特性檢測儀能夠使檢測過程更加高效。該設備使用機器視覺技術來精確、快速地采集分析鋼絲繩的搖擺方向、振蕩的幅度及頻率,快速判斷鋼絲繩的受力均勻度狀況。配合無線模塊能夠將數據傳輸到手機端保存,使得數據閱覽更加方便,并且本地保存數據使得檢測過程具有追溯性。

1 懸掛系統(tǒng)動態(tài)特性分析

電梯懸掛鋼絲繩動力學模型在許多研究論文中提到過[4],電梯的運行速度越高,懸掛系統(tǒng)的動態(tài)特性就越明顯。假設m1、I1、r1分別為曳引輪的質量、轉動慣量和曳引輪繩槽半徑;m5、I2、r2分別為張緊輪的質量、轉動慣量和曳引輪繩槽半徑;m4為平衡重的質量;m2為橋架及附件的質量;m3為轎廂及載荷的質量;K0、C0分別為曳引機及減震墊的剛度和阻尼;K1、C1分別為曳引機及轎廂與曳引輪一側鋼絲繩的剛度和阻尼;K2、C2分別為超載裝置的剛度和阻尼;K3、C3分別為轎廂底部與張緊輪之間鋼絲繩的剛度和阻尼;K4、C4分別為對重與曳引機一側鋼絲繩的剛度和阻尼;K5、C5分別為對重與張緊輪一側鋼絲繩的剛度和阻尼;Km為曳引主機的抗扭剛度;x1、x2、x3、x4、x5分別為質量為m1、m2、m3、m4、m5物體的振動位移;α1、α2分別為曳引輪和張緊輪的振動角位移;φ為曳引輪和張緊輪的振動角位移。高速電梯懸掛系統(tǒng)結構示意圖如圖1所示,動態(tài)特性分析模型如圖2所示。

圖1 電梯懸掛系統(tǒng)結構示意圖

圖2 電梯懸掛系統(tǒng)動態(tài)特性分析模型

本文根據其運動特性建立基于運動彈性動力學的懸掛系統(tǒng)動力學模型,系統(tǒng)的總動能表示為

(1)

鋼絲繩懸掛系統(tǒng)的總勢能為

(2)

鋼絲繩懸掛系統(tǒng)的總耗能為

(3)

鋼絲繩懸掛系統(tǒng)的振幅為

X=[x1,x2,x3,x4,x5,α1,α2]T

(4)

由拉格朗日微分方程可得

(5)

將鋼絲繩懸掛系統(tǒng)總動能、總勢能、總耗能以及振幅帶入拉格朗日方程,得到系統(tǒng)的運動微分方程

(6)

鋼絲繩懸掛系統(tǒng)的剛度矩陣K是電梯運行過程中鋼絲繩運動時間或者位置的函數,采用運動彈性動力學的方法求解上述方程組,對鋼絲繩系統(tǒng)采用瞬時結構假定,對鋼絲繩進行離散分解,將運行過程中的鋼絲繩分為n個時間間隔,每個時間間隔內鋼絲繩動態(tài)特征被視為不變的。這樣一來就可以將原來鋼絲繩的變速運動微分方程轉化為常系數微分方程,第i個時間單元內,鋼絲繩的動態(tài)特性微分方程表示為

(7)

根據鋼絲繩機械振動原理,解特征方程可得

Ki{φ}i=p2Mi

(8)

根據上式,可求出第i個時間單元內鋼絲繩系統(tǒng)的頻率矩陣p。

高速電梯懸掛系統(tǒng)的動態(tài)性能計算結果將為后續(xù)機器視覺監(jiān)測系統(tǒng)的構型選擇提供依據。

2 鋼絲繩監(jiān)測系統(tǒng)成像測量原理

鋼絲繩機器視覺的成像過程就是在將電梯運行中的鋼絲繩實物投影變換到檢測儀圖像中的過程。現(xiàn)在基本采用的是數字儲存方式,在鋼絲繩的反射光線投影過程中涉及到了4個坐標系的概念[5-6],建立基于鋼絲繩動態(tài)特性的成像理論,如圖3所示。

圖3 鋼絲繩圖像采集原理示意圖

鋼絲繩機器視覺檢測設備的結構光發(fā)射模塊和圖像采集模塊透過亞克力板面向鋼絲繩設置,結構光發(fā)射模塊發(fā)射出的線激光照射鋼絲繩,圖像采集模塊采集虛線條X和Y之間的區(qū)域,形成圖像采集視場。由此,圖像采集模塊可以配合結構光發(fā)射模塊提供的光照環(huán)境采集鋼絲繩的圖像,并將采集到的鋼絲繩圖像傳至中央處理模塊進行一系列處理,以計算得到鋼絲繩的振幅、振動相位、振動頻率,進而根據所述鋼絲繩的振動信息(振幅、振動相位、振動頻率)之間的差值大小判斷一組鋼絲繩的受力是否均勻[7]。

3 鋼絲繩監(jiān)測系統(tǒng)圖像處理算法研究

在前期對高速電梯懸掛系統(tǒng)動態(tài)性能分析的基礎上,對機器視覺監(jiān)測系統(tǒng)的硬件設備選型完畢,硬件系統(tǒng)搭建完成后,對所測量的動態(tài)鋼絲繩實現(xiàn)圖像獲取,視頻錄像。在獲得了目標的圖像后,為了提取圖像中鋼絲繩振動位移、頻率以及張力情況,還需要對獲得的圖像進行一系列處理,如圖4所示。

圖4 圖像處理流程

高速電梯懸掛系統(tǒng)鋼絲繩的工作狀態(tài)主要是軸向往返運動,而且表面紋理與色彩十分接近,這就導致了在針對某一個具體點的振動、頻率以及張力的測量過程中,很難準確選擇一個特征區(qū)域。結合現(xiàn)有研究技術,本文采用相對坐標法對鋼絲繩的振動參數進行計算,建立一種基于圖像識別技術的鋼絲繩動態(tài)特性參數處理算法。

根據上面的鋼絲繩識別技術分析在計算鋼絲繩的振動、頻率以及張力的測量過程中,主要分為4步。

步驟1:3D相機通過三維測距技術將各鋼絲繩x方向和y方向振動情況,按照時域展開得到波形F1(x1)~Fn(xn)和F1(y1)~Fn(yn)。

步驟2:振動頻率計算,Freq=1/T,其中T為F(x)為0時相鄰奇數x點或相鄰偶數點之差。通過此算法得到各鋼絲繩x方向振動頻率Freq1(x1)~Freqn(xn)和y方向振動頻率Freq1(y1)~Freqn(yn)。

步驟3:振動幅度計算,通過將波形F1(x1)~Fn(xn)和F1(y1)~Fn(yn)波峰值和波谷值相減,獲取多個高度振動幅度W1(x1)~Wn(xn)和y方向振動頻率W1(y1)~Wn(yn)。

步驟4:張緊度計算步驟①,x方向振幅換算張緊度分量值計算如式(9)和式(10)所示。

M1=(1/W1(x1))·n/(1/W1(x1)+…+1/Wn(xn))

(9)

Mn=(1/Wn(xn))·n/(1/W1(x1)+…+1/Wn(xn))

(10)

張緊度計算步驟②,y方向振幅換算張緊度分量值計算如式(11)、式(12)所示。

N1=(1/W1(y1))·n/(1/W1(y1)+…+1/Wn(yn))

(11)

Nn=(1/Wn(yn))·n/(1/W1(y1)+…+1/Wn(yn))

(12)

張緊度計算步驟③,x方向頻率換算張緊度分量值計算如式(13)、式(14)所示。

O1=(1/Freq1(x1))·n/(1/Freq1(x1)+…+1/Freqn(xn))

(13)

On=(1/Freqn(xn))·n/(1/Freq1(x1)+…+1/Freqn(xn))

(14)

張緊度計算步驟④,y方向頻率換算張緊度分量值計算如式(15)、式(16)所示。

P1=(1/Freq1(y1))·n/(1/Freq1(y1)+…+1/Freqn(yn))

(15)

Pn=(1/Freqn(yn))·n/(1/Freq1(y1)+…+1/Freqn(yn))

(16)

張緊度計算步驟⑤,張緊力計算(k1~k4為實驗系數),如式(17)、式(18)所示。

F1=(k1·M1+k2·N1+k3·O1+k4·P1)·n/[(k1·M1+k2·N1+k3·O1+k4·P1)+…+(k1·Mn+k2·Nn+k3·On+k4·Pn)]

(17)

Fn=(k1·Mn+k2·Nn+k3·On+k4·Pn)·n/[(k1·M1+k2·N1+k3·O1+k4·P1)+…+(k1·Mn+k2·Nn+k3·On+k4·Pn)]

(18)

4 實驗與分析

4.1 硬件架構

分析電梯懸掛系統(tǒng)動態(tài)性能檢測裝置的設計原理,研制了電梯懸掛系統(tǒng)動態(tài)性能檢測裝置,包括中央處理機構(無線通信)、圖像采集機構(結構光)、檢測機構(傳感器、電源)、輔助元件等4部分。通過與電梯相關部件(工字鋼)的聯(lián)接,將電梯懸掛系統(tǒng)動態(tài)性能檢測裝置安裝到電梯機房工字鋼上,電梯運行時實現(xiàn)電梯懸掛系統(tǒng)動態(tài)性能檢測,設備檢測時數據回傳手機APP,得到電梯運行時電梯鋼絲繩受力均勻度、電梯鋼絲繩振動頻率以及振動幅度,機器視覺檢測儀設備結構示意圖如圖5所示。

1—色標傳感器;2—相機;3—相機濾光片;4—DCDC降壓模塊;5—嵌入式主板;6—激光器濾光片;7—激光器;8—電池;9—設備安裝孔;10—開關;11—充電口;12—支架;13—z軸光學基座;14—y軸光學基座;15—x軸光學基座;16—c型卡;17—固定螺母。圖5 機器視覺檢測儀設備結構示意圖

4.2 數據采集

研制的高速電梯鋼絲繩動態(tài)特性檢測系統(tǒng)主要包括檢測裝置和應用終端,鋼絲繩圖像數據通過工業(yè)相機拍攝獲取,系統(tǒng)檢測到工業(yè)相機拍攝圖像傳回終端,工業(yè)相機通過拍攝獲取鋼絲繩圖像數據,電梯位移數據通過色標傳感器采集,色標傳感器色標帶粘貼于電梯曳引輪表面,通過色標傳感器采集到電梯轉動圈數判斷電梯位移數據,主要的檢測流程如圖6所示。

圖6 數據采集流程圖

4.3 現(xiàn)場測試

為了驗證高速電梯鋼絲繩動態(tài)性能檢測儀的檢測精度,通過幾十臺電梯進行驗證,設備通過不同電梯、不同位置檢測鋼絲繩張力、電梯鋼絲繩振動頻率及電梯鋼絲繩振動幅度,通過檢測出的實際數據與理論值對比,驗證設計的檢測儀精度。現(xiàn)場檢測裝置的安裝如圖7所示,機器視覺鋼絲繩圖像采集位置如圖8所示。

圖7 現(xiàn)場測試圖

圖8 鋼絲繩圖像采集位置

4.4 結果分析

測試時電梯由上往下運行,直至電梯到達底樓時停止檢測。在電梯運行完成1個周期后,提取電梯1/3高度位置、1/2高度位置、2/3高度位置檢測結果與理論值進行比對。不同電梯與不同高度位置采集到的張力均勻度與振動幅度及振動頻率波形都不一樣,采集大量數據進行對比分析,一步步優(yōu)化算法使設備檢測精度達到最佳,同時讓設備檢測適應范圍更廣。圖9為濾波處理前的檢測數據變化曲線,圖10為濾波處理后的檢測數據變化曲線。

圖9 濾波處理前的檢測數據變化圖

圖10 濾波處理后的檢測數據變化圖

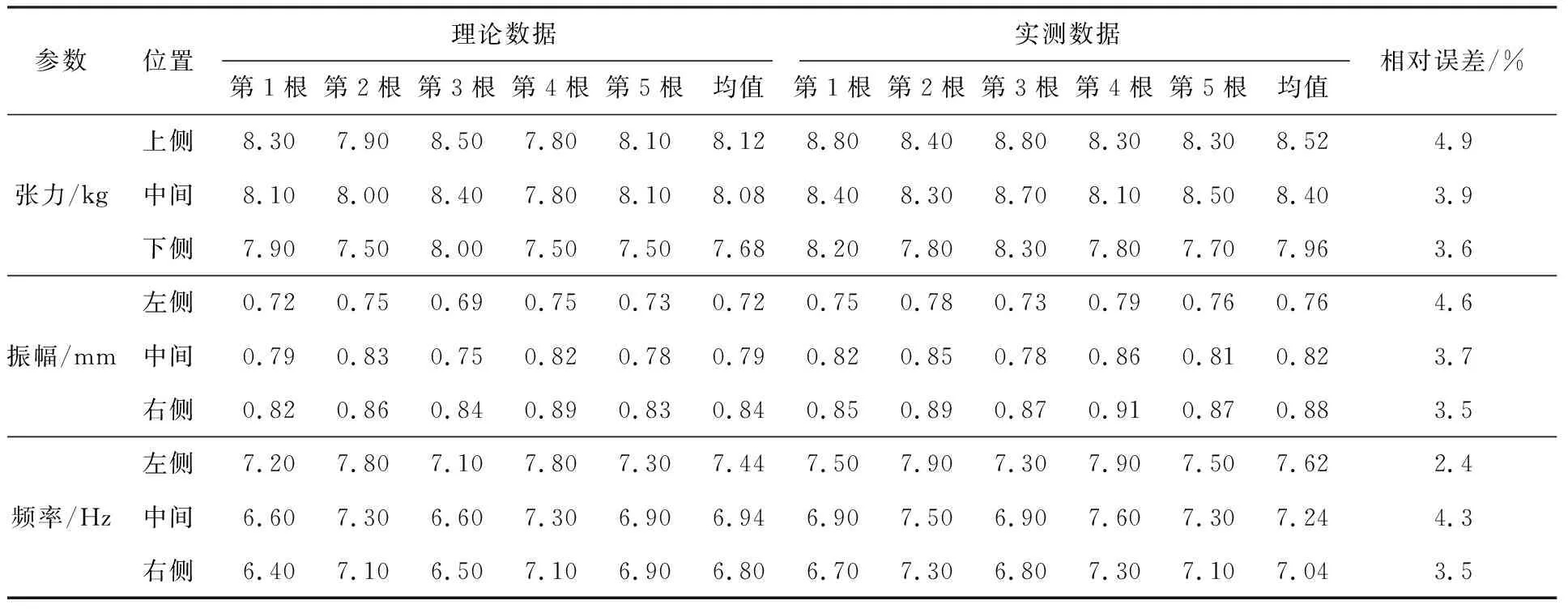

在正常情況下,同一電梯不同鋼絲繩在同一位置鋼絲繩張力均勻度應該是接近的,不會由于電梯的運行而導致鋼絲繩在不同位置的張力均勻度值發(fā)生較大變化,根據設備測量結果與實際拉力值對比是相符合的,雖然不同電梯在運行時鋼絲繩動態(tài)特性會產生變化,但均保持在合理的精度范圍之內。同時,電梯轎廂在井道上側時,鋼絲繩的張力相對下側時略大,振幅相對下側略小,頻率反之。每組實測數據的標準差較小,表明各數據間分散性小,檢測裝置的重復性、穩(wěn)定性良好;相對誤差較小,表明均值與理論值較接近,檢測結果準確度高。檢測精度控制在±5%以內,滿足電梯鋼絲繩動態(tài)安全性能的要求。實測結果如表1所示。

表1 實測結果

5 結語

本文利用新研制的檢測裝置,通過高速相機連續(xù)采集每一張圖像進行圖像處理,然后運用圖像處理技術和算法分析鋼絲繩的振幅、振動相位、振動頻率。將動態(tài)檢測得到的檢測結果生成檢測報告,使得檢測結果更具說服力。整體而言,該檢測裝置結構輕巧易攜帶,操作簡單,檢測結果精度高,準確度、檢測穩(wěn)定性好,同時檢測結果誤差小,能滿足檢測精度的要求,具有較好的推廣應用價值。該項技術對于高速電梯鋼絲繩的安全性檢驗工作具有重要意義,填補了該領域無專業(yè)檢測儀器的空白,應用前景廣闊。