高含水液壓液防銹性能影響因素分析、對策及應(yīng)用

任玉飛

中國石化潤滑油有限公司上海研究院

高含水液壓液是指由液壓支架用濃縮液或液壓支架用乳化油與90%以上(質(zhì)量分?jǐn)?shù),以95%以上為主)的水配制而成的溶液型稀釋液或水包油型乳化液[1],外觀多為無色透明至乳白色均一流體。高含水液壓液作為液壓支架系統(tǒng)的“血液”,防銹性能是其關(guān)鍵性能指標(biāo),若防銹性能差,會導(dǎo)致部件發(fā)生銹蝕、液壓支架系統(tǒng)發(fā)生故障等問題,進(jìn)而影響煤礦的安全、生產(chǎn)效率、成本以及工人的工作量。找到影響高含水液壓液防銹性能的因素,進(jìn)而采取系統(tǒng)控制對策有效控制其影響,對于煤礦的安全高效生產(chǎn)具有重要的現(xiàn)實意義。

高含水液壓液防銹性能影響因素分析

影響高含水液壓液防銹性能的因素主要有液壓支架用濃縮液或液壓支架用乳化油的產(chǎn)品性能、使用過程管理以及配液用水水質(zhì)。

產(chǎn)品性能

液壓支架用濃縮液或液壓支架用乳化油的產(chǎn)品性能直接決定了最終高含水液壓液的防銹性能。液壓支架用濃縮液或液壓支架用乳化油目前均執(zhí)行煤炭行業(yè)標(biāo)準(zhǔn)MT/T 76—2011《液壓支架用乳化油、濃縮液及其高含水液壓液》,該標(biāo)準(zhǔn)要求液壓支架用濃縮液或液壓支架用乳化油與相應(yīng)等級的人工硬水按照產(chǎn)品規(guī)定的使用濃度配成高含水液壓液后,在鑄鐵試塊表面按梅花格式均勻滴5 滴,每滴直徑為6~7 mm。然后用表面皿將試片蓋好,在10 ~35 ℃下放置24 h,要求試片無銹跡,無色變。

MT/T 76—2011 標(biāo)準(zhǔn)同時還要求液壓支架用濃縮液或液壓支架用乳化油與0.05 mol/L 的氯化鈉溶液按照正常使用濃度的40%配成試液,將打磨、拋光好的鋼棒完全浸入試液中,在(70±2)℃經(jīng)24 h 后,鋼棒要求無銹蝕。由于試液中含有大量的氯離子,其對防銹性能有顯著的負(fù)面影響,且配液濃度較低,對產(chǎn)品防銹性能要求較高。

此外,由于產(chǎn)品還需要在一定程度上適應(yīng)使用過程中濃度及配液用水水質(zhì)變化的問題。故需要高含水液壓液具有優(yōu)異的防銹性能。

使用過程管理

在實際應(yīng)用過程中,部分煤礦在配制高含水液壓液時采用人工方式將液壓支架用濃縮液或液壓支架用乳化油加入到配液箱中,再用折光儀檢測配液濃度。若液壓支架用濃縮液或液壓支架用乳化油加入不及時,或檢測的頻率不足時,高含水液壓液的實際濃度就可能存在波動,出現(xiàn)低于規(guī)定使用濃度要求的情況。

本文通過分析高含水液壓液防銹性能的影響因素,從產(chǎn)品配方設(shè)計、生產(chǎn)過程控制、產(chǎn)品選用、產(chǎn)品使用管理、監(jiān)測和培訓(xùn)、配液用水控制等角度,系統(tǒng)提出了相應(yīng)的控制對策,并在實際中進(jìn)行了應(yīng)用。應(yīng)用結(jié)果表明,通過采取系列措施能夠有效解決原來存在的濾芯堵塞和設(shè)備銹蝕等問題,提升安全水平。

此外,部分煤礦存在未按照產(chǎn)品規(guī)定使用濃度,而是根據(jù)以往的慣性思維配制高含水液壓液,或者出于使用成本考慮每月定量使用,這些都會導(dǎo)致出現(xiàn)在用液濃度低于規(guī)定使用濃度要求的情況。而濃度是保證高含水液壓液發(fā)揮各項性能的基礎(chǔ)。當(dāng)配液濃度低于規(guī)定使用濃度時,高含水液壓液中抗硬水劑及防銹劑等有效成分含量不足,導(dǎo)致高含水液壓液穩(wěn)定性差,防銹性能下降,進(jìn)而導(dǎo)致金屬發(fā)生銹蝕。

配液用水水質(zhì)

配液用水水質(zhì)是決定產(chǎn)品選用型號的基礎(chǔ)。高含水液壓液中水的含量通常能夠達(dá)到95%(質(zhì)量分?jǐn)?shù))以上,故配液用水水質(zhì)對高含水液壓液防銹性能具有極大的影響。目前MT/T 76—2011 中對配液用水水質(zhì)的要求見表1。所選用型號產(chǎn)品對應(yīng)的硬度和硫酸根離子含量見表2。

表1 配制高含水液壓液的水質(zhì)要求

表2 所選用型號產(chǎn)品對應(yīng)的硬度和硫酸根離子

高含水液壓液實際配液用水主要是礦井水,水質(zhì)通常十分復(fù)雜且多變。由于水具有很強(qiáng)的溶解能力,配液用水中可能含有各種無機(jī)物、有機(jī)物、氣體、微量元素、懸浮物等。并且這些成分的種類和含量,會因地域、地形、時間、水源、人類活動等各種因素而有所不同。同一個煤礦,不同工作面,水質(zhì)也可能有很大差異。

配液用水中的機(jī)械雜質(zhì)、懸浮物、鈣離子(Ca2+)、鎂離子(Mg2+)、氯離子(Cl-)、硫酸根離子(SO42-)以及酸堿度等對高含水液壓液防銹性能具有重要的影響:

◇水中的機(jī)械雜質(zhì)及懸浮物會對高含水液壓液的穩(wěn)定性產(chǎn)生影響,并且隨著高含水液壓液在液壓支架系統(tǒng)內(nèi)流動,這些物質(zhì)會造成金屬表面產(chǎn)生磨損,從而導(dǎo)致金屬發(fā)生銹蝕。

◇水中的鈣離子(Ca2+)、鎂離子(Mg2+)會與高含水液壓液中的組分發(fā)生反應(yīng),析出油皂或產(chǎn)生沉淀物[2],破壞體系平衡,導(dǎo)致高含水液壓液中有效物質(zhì)濃度降低,進(jìn)而造成產(chǎn)品的防銹性能大幅降低。

◇水中的陰離子氯離子(Cl-)、硫酸根離子(SO42-)、碳酸氫根離子(HCO3-)隨著濃度的增加,高含水液壓液的防銹性能越差[3,4]。特別是氯離子,氯離子極易與金屬作用,其離子半徑小,能夠穿透鈍化膜,是引起金屬發(fā)生孔蝕的重要因素。

◇水的酸堿度會對高含水液壓液的pH 值造成影響,而pH 值對防銹性能的影響非常大。

高含水液壓液防銹性能控制對策

影響高含水液壓液防銹性能的因素是多方面的,需采取系統(tǒng)措施才能有效控制其影響。下面從產(chǎn)品配方設(shè)計、生產(chǎn)過程控制、產(chǎn)品的選用、產(chǎn)品使用管理、監(jiān)測和培訓(xùn)、配液用水控制等角度,提出相應(yīng)的控制對策,以最大限度減小或避免對防銹性能產(chǎn)生影響。

產(chǎn)品配方設(shè)計

針對煤炭行業(yè)標(biāo)準(zhǔn)要求以及實際使用需要,產(chǎn)品配方設(shè)計時防銹性能一般應(yīng)從以下3 個方面考慮:

充分發(fā)揮防銹劑之間的協(xié)同防銹作用

選擇合適的防銹劑是高含水液壓液防銹性能配方設(shè)計的關(guān)鍵。水基防銹劑主要包括有機(jī)型防銹劑和無機(jī)型防銹劑兩大類,有醇胺類、羧酸(二元酸、三元酸)、硼酸酯、羧酸胺鹽及無機(jī)鹽等。

其中有機(jī)型防銹劑防銹機(jī)理主要是通過化學(xué)吸附或物理吸附在金屬的表面形成吸附膜層,從而起到防銹作用。無機(jī)防銹劑防銹機(jī)理主要是通過在金屬的表面生成不溶性鈍化保護(hù)膜層,從而起防銹作用。

由于煤炭行業(yè)標(biāo)準(zhǔn)對高含水液壓液防銹性能要求較高,且實際應(yīng)用過程中工況復(fù)雜多變,故配方設(shè)計時需要充分發(fā)揮水基防銹劑之間的協(xié)同防銹作用,在提升產(chǎn)品的防銹性能的同時降低添加劑加劑量,降低成本。

選擇抗硬水性能好的添加劑或兼顧防銹性能和抗硬水性能

不同類型或鏈長的添加劑其耐硬水能力不同,在產(chǎn)品配方設(shè)計時應(yīng)盡量選擇抗硬水的添加劑。例如對于常用的二元羧酸水基防銹劑,研究表明其防銹性能隨著碳原子數(shù)的增多而加強(qiáng),但是十三個碳以上的二元羧酸其抗硬水性能會較差[5],故在配方設(shè)計時若選擇二元羧酸作為防銹劑需兼顧防銹性能和抗硬水性能。

在防銹性能和抗硬水性能方面適當(dāng)留有余量

高含水液壓液良好的穩(wěn)定性是其防銹性能得以發(fā)揮的基礎(chǔ)。配液用水中通常含有大量的鈣離子(Ca2+)、鎂離子(Mg2+),會破壞體系的穩(wěn)定性,故在配方設(shè)計時會加入抗硬水劑。而高含水液壓液在實際應(yīng)用過程中工況復(fù)雜多變,使用濃度及配液用水水質(zhì)均存在變化的問題。故在配方設(shè)計時需要在防銹性能和抗硬水性能方面適當(dāng)留有余量。

生產(chǎn)過程控制

調(diào)合過程控制

應(yīng)盡量專釜專用或近似產(chǎn)品用同一調(diào)合釜,減少或避免不同產(chǎn)品相互污染;加強(qiáng)人員崗位培訓(xùn),提升調(diào)合過程操作的規(guī)范性;液壓支架用濃縮液或液壓支架用乳化油調(diào)合過程除物理調(diào)合外,有些產(chǎn)品調(diào)合過程還包括化學(xué)反應(yīng),因此調(diào)合過程需嚴(yán)格按照工藝技術(shù)文件的要求進(jìn)行,否則會對液壓支架用濃縮液或液壓支架用乳化油產(chǎn)品的質(zhì)量產(chǎn)生影響。

灌裝過程控制

制定生產(chǎn)工藝質(zhì)量“紅線”規(guī)定,嚴(yán)禁未確認(rèn)合格產(chǎn)品進(jìn)行灌裝;按要求定期更換過濾器;不同產(chǎn)品灌裝時常存在公用管線部分,在液壓支架用濃縮液或液壓支架用乳化油灌裝前需對管線進(jìn)行掃線或頂線操作,避免不同產(chǎn)品的相互污染。

產(chǎn)品的選用

在產(chǎn)品應(yīng)用前,須對現(xiàn)場配液用水進(jìn)行取樣分析,在常規(guī)水質(zhì)要求分析的基礎(chǔ)上,還需采用現(xiàn)場配液用水與產(chǎn)品進(jìn)行適應(yīng)性驗證。根據(jù)分析和驗證結(jié)果選擇最合適的產(chǎn)品,以滿足實際使用要求。

產(chǎn)品使用管理、監(jiān)測和培訓(xùn)

針對采用人工方式配制高含水液壓液的煤礦,配液時應(yīng)先加水,再按比例加入產(chǎn)品。并重視高含水液壓液的濃度控制,加強(qiáng)濃度監(jiān)測、人員管理及精準(zhǔn)培訓(xùn)。嚴(yán)格按照規(guī)定使用濃度要求配制高含水液壓液,定期檢測高含水液壓液使用狀況,每班測量濃度,若有變動及時調(diào)整至正常使用濃度。

有條件的煤礦可以采用自動配液裝置進(jìn)行配液,以保證高含水液壓液濃度的穩(wěn)定。但也需定期進(jìn)行檢查,以防設(shè)備失效。

注意不同廠家或者不同型號產(chǎn)品在未經(jīng)試驗驗證無異常的情況下禁止混用,以防混用后穩(wěn)定性不佳,對高含水液壓液的防銹性能產(chǎn)生影響。

配液用水控制

由于水質(zhì)的復(fù)雜性,因此水處理也變得異常復(fù)雜,需要很大的經(jīng)濟(jì)投入。而且,水質(zhì)還會因為時間、氣候及環(huán)境的變化而變化。這就導(dǎo)致了水處理的難度很大。不同的水源、水質(zhì)需要采用不同的水處理工藝,經(jīng)常需要綜合利用各種有效的方法才可以達(dá)到MT/T 76—2011 標(biāo)準(zhǔn)要求的水質(zhì)要求。目前常用的水處理工藝有機(jī)械過濾法、硬水軟化法和反滲透法等。在實際應(yīng)用過程中可采用相對穩(wěn)定的水源,同時做好水質(zhì)的定期檢測以及水處理設(shè)備定期檢查維護(hù),做好耗材的及時更換,有異常情況及時采取措施。由于標(biāo)準(zhǔn)MT/T 76—2011 對液壓支架液規(guī)定的最高等級為40 級,即水質(zhì)不高于2 000 mg·L-1,如現(xiàn)場缺少水處理裝置,且水質(zhì)硬度超過標(biāo)準(zhǔn)規(guī)定最高2 000 mg·L-1,可能需要對液壓支架液配方進(jìn)行調(diào)整以適應(yīng)水質(zhì)情況。

實際案例

河南某礦在使用某品牌液壓支架用乳化油HFAE40-5 時存在嚴(yán)重濾芯堵塞和設(shè)備銹蝕等問題,增加了工人的工作量及經(jīng)濟(jì)成本,并對給煤礦的正常生產(chǎn)及安全產(chǎn)生了不利影響,急需解決。

取樣檢測

對現(xiàn)場配液用水及原用HFAE40-5 產(chǎn)品進(jìn)行了取樣檢測。配液用水水質(zhì)檢測結(jié)果見表3,原用HFAE40-5 與現(xiàn)場配液用水適應(yīng)性驗證見表4。

表3 配液用水水質(zhì)檢測結(jié)果

表4 原用HFAE40-5與現(xiàn)場配液用水適應(yīng)性驗證

從表3 可以看出,該礦配液用水有較多雜質(zhì),水質(zhì)硬度達(dá)到2 250~2 500 mg/L,超過MT/T 76—2011 適用水質(zhì)硬度最高等級40 級對應(yīng)的水質(zhì)硬度2 000 mg/L,且氯離子含量也超過標(biāo)準(zhǔn)技術(shù)要求,水質(zhì)非常苛刻,對配套的高含水液壓液防銹性能和穩(wěn)定性是極大的考驗。從表4 可以看出,原用HFAE40-5 與現(xiàn)場配液用水適應(yīng)性較差,防銹性能嚴(yán)重不合格。

改進(jìn)措施

針對該礦存在的問題,從配液用水、配方設(shè)計、使用管理和監(jiān)測等方面采取了系列措施。

對配液用水進(jìn)行凈化處理

配液用水中的雜質(zhì)是無法通過高含水液壓液來去除的,必須采用水處理裝置進(jìn)行凈化處理。該礦根據(jù)需要新增了水處理裝置,水質(zhì)有明顯改善。但因處理前的水質(zhì)太差,水處理設(shè)備維護(hù)頻繁,使用成本高,設(shè)備時常發(fā)生故障。且有時凈化水供不應(yīng)求時,為維持正常生產(chǎn)會臨時采用處理前水進(jìn)行配液,造成配液用水復(fù)雜多變,單獨采取對配液用水進(jìn)行凈化處理無法解決該礦存在的問題。

從產(chǎn)品配方設(shè)計上進(jìn)行優(yōu)化

根據(jù)該礦的實際現(xiàn)狀,重點通過提升產(chǎn)品的防銹性能和抗硬水能力,對產(chǎn)品配方進(jìn)行優(yōu)化。

為提升產(chǎn)品的防銹性能以適應(yīng)現(xiàn)場復(fù)雜的工況條件,在產(chǎn)品配方優(yōu)化時優(yōu)選有機(jī)型防銹劑和無機(jī)型防銹劑進(jìn)行復(fù)配,充分發(fā)揮水基防銹劑之間的協(xié)同防銹作用,且有機(jī)型防銹劑選擇時兼顧了防銹性能和抗硬水性能。

為提升產(chǎn)品的抗硬水能力,在使用傳統(tǒng)抗硬水劑EDTA 添加劑的同時,引入新的抗硬水劑。新的抗硬水劑不僅能夠提升產(chǎn)品的抗硬水能力以及對鈣皂的分散能力,還能夠改善產(chǎn)品的穩(wěn)定性。

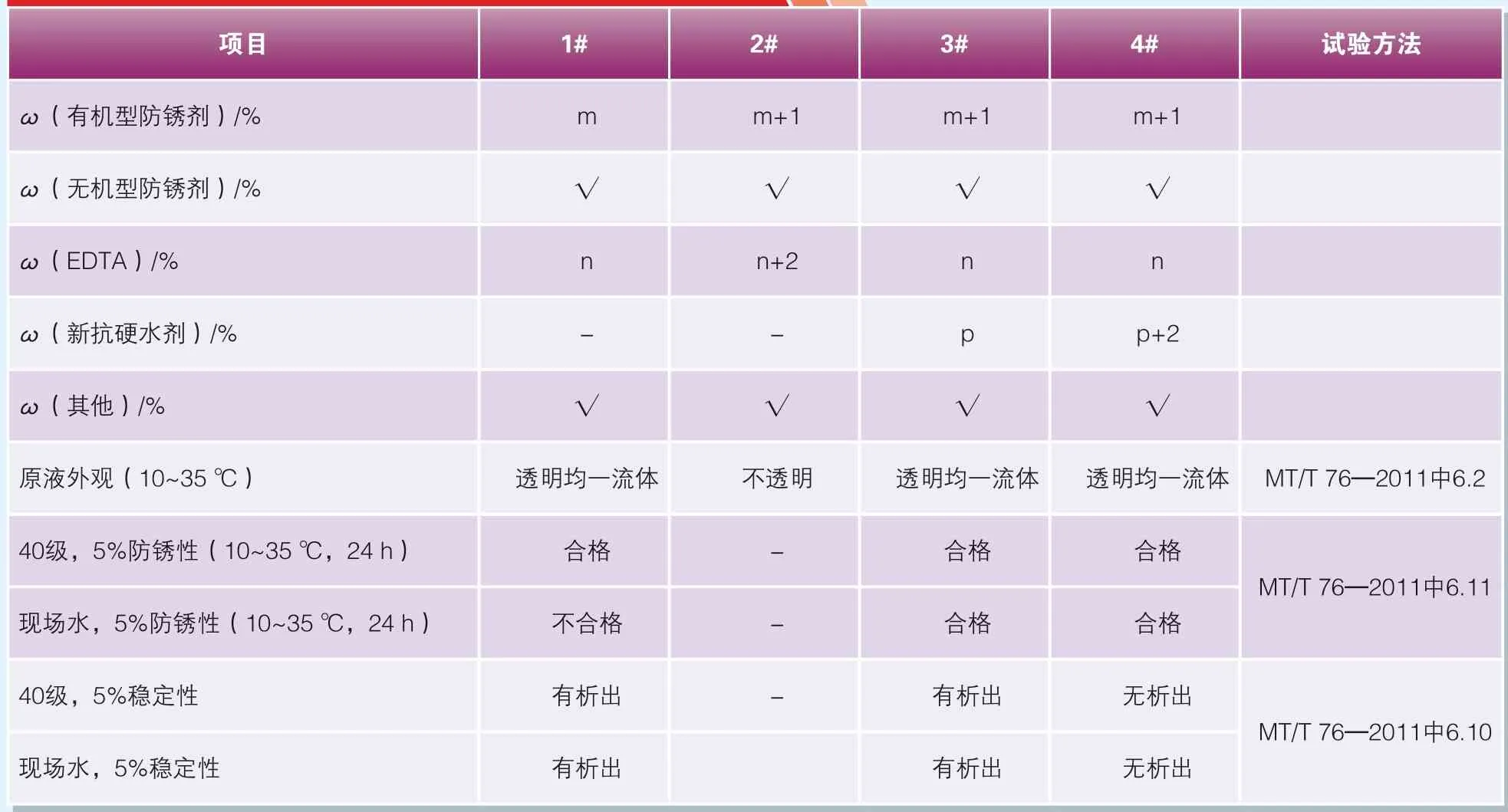

具體考察過程見表5。

表5 配方優(yōu)化主要過程

由表5 可知,4#樣品通過水基防銹劑的復(fù)配以及引入新的抗硬水劑,有效提升了產(chǎn)品的防銹性能和抗硬水能力,能夠滿足標(biāo)準(zhǔn)要求并與現(xiàn)場水質(zhì)具有良好的適應(yīng)性。

加強(qiáng)產(chǎn)品使用管理、監(jiān)測和培訓(xùn)

在使用自動配液裝置前,嚴(yán)格按照規(guī)定使用濃度及配液要求配制高含水液壓液,每班均三次測量濃度,若有變動及時調(diào)整至正常使用濃度。礦上管理人員也會不定期進(jìn)行檢查,發(fā)現(xiàn)不按要求配液的情況嚴(yán)肅進(jìn)行考核;在使用自動配液裝置后,定期對水處理裝置及自動配液裝置進(jìn)行檢查,以防設(shè)備失效。

在產(chǎn)品的應(yīng)用過程中針對人員在高含水液壓液配液、管理等方面的不足進(jìn)行針對性培訓(xùn),提升相關(guān)技能及經(jīng)驗。

改進(jìn)效果

通過采取水質(zhì)凈化處理、配方優(yōu)化以及加強(qiáng)產(chǎn)品使用管理、監(jiān)測和培訓(xùn)三個措施成功解決了該礦原來存在的問題,減少了煤礦的安全隱患。

結(jié)論

☆影響高含水液壓液防銹性能的因素是多方面的,包括液壓支架用濃縮液或液壓支架用乳化油的產(chǎn)品性能、使用過程控制以及配液用水水質(zhì)等。而要有效控制其影響往往需采取系統(tǒng)措施。在實際運用時可從產(chǎn)品配方設(shè)計、生產(chǎn)過程控制、產(chǎn)品的選用、產(chǎn)品使用管理、監(jiān)測和培訓(xùn)、配液用水控制等方面采取一個或多個措施來進(jìn)行控制,以期最大限度減少或避免對防銹性能產(chǎn)生影響。

☆通過采取系列措施成功解決了河南某礦原來存在的濾芯堵塞和設(shè)備銹蝕等問題,極大減輕了工人的檢修工作量,且用油消耗降低30%以上。