對稱式發蓋和尾門內板總成柔性焊接島設計開發

摘 要:對稱式發蓋和尾門內板總成柔性焊接島,創造性的將兩車型的發蓋和尾門拼臺夾具分列在機器人兩側,機器人在一側焊接,對側同時進行人工裝件,達到單位節拍內完成兩個車型的發蓋和尾門內板總成的生產目標,該布局可柔性生產不同車型的發蓋和尾門內板總成。

關鍵詞:發蓋/尾門內板總成 對稱式布局 柔性焊接島 裝焊同步

1 引言

為響應國家智能制造要求,同時在多樣化的客戶需求與勞動力市場多變的大環境下,通過打造智能化生產線,提高自動化裝備應用,提升生產線的柔性化和自動化生產能力,提升自動化設備的生產效率。通過對比發現:國內外所有車門自動焊接生產線幾乎都由零件定位拼臺與補焊拼臺組成,自動輸送方式有十字滑臺及機器人抓取。結合公司少人化戰略需求,集我司十余年車門線開發經驗教訓總結于一體,以創新思維打破原有布局模式,專攻并以解決痛點難點問題為首要任務,顛覆創新“智造”,自主研發設計對稱式發蓋/尾門內板總成柔性焊接島生產線,本生產線采用自主創新的對稱布局、工藝路線及首次采用發蓋尾門共線,全面提升制造及柔性水平和焊接質量,系統集成多項技術,勇于創新,創造性地進行開發應用,致力于打造高效高質量的少人化柔性車門焊裝生產線。

2 打破傳統模式,開發新布局

當前我司現有的發蓋尾門內板總成焊接線:手工線及機器人線,不能很好地滿足公司發展需求,隨著少人化、無人化、智能化等制造戰略的向前推進,并結合國/內外產線布局特點,迫切需要開發出能解決當前痛點、難點問題的產線模式。

當前痛點、難點問題:①幾乎都是手工線,人員多,各車型生產所需人員不均衡,造成人力資源浪費;②機器人線,焊接機器人及搬運機器人總體運行效率低、伺服焊鉗柔性差、設備多、占地大等;③發蓋或尾門內板總成焊接線都是專線,設備閑置率高;④手工線及機器人線的拼臺夾具不能互柔互導。

2.1 總體方案分析

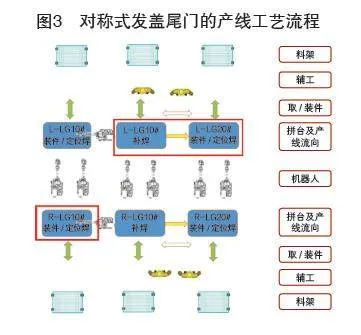

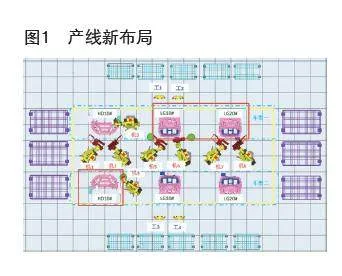

分析國/內外發蓋尾門內板總成焊接線布局,結合現狀急需解決的問題,并對現有車型的發蓋尾門結構進行對比:BOP差異對比、零件數量對比、焊點分布對比、鈑金厚度對比、涂膠參數對比、時序分析等(見圖2、圖3),創造性地開發出對稱式發蓋尾門內板總成柔性焊接島的新布局(見圖1)。

新布局通過調整工藝路線:左側焊接時,右側裝件,反之亦然,達到單位時間內(86s,單側43s)產出2個相同或不同車門內板總成的生產目標,最大化的利用機器人焊接時間(37s,效率86%);人工僅為裝/取件,降低了人工操作技能要求,輔工即可完成裝/取件工作。

每個車門生產時間(單側,s)=(總時間*效率/節拍)/2=(3600*95%/40)/2≈43s

機器人在單側焊接時間=每個車門生產時間-機器人回home位時間=43-6=37s

對側人工裝件總時間=機器人在單側焊接時間=37s

2.2 工藝流程及創新布局

對稱式發蓋尾門內板總成焊接島生產線工藝流程如圖4所示,單側由2個裝件/定位焊+1個補焊工位組成,居中的6臺機器人為共用焊接機器人,在HD10#與LG10#之間的2臺機器人也是焊接機器人(單側各1)。

裝件/定位焊工位、補焊工位均通過原手工焊接拼臺改造所得,R側(R-HD10#、LG10#、LG20#)裝件的同時L側(L-HD10#、LG10#、LG20#)進行焊接,實現人機分離,裝/焊獨立工作;轉運模式由無動力機構進行工位間傳送:LG10#—LG20#;相比現有尾門機器人焊接線,減少工裝、工藝設備及機器人投入,整條線相比現尾門內板機器人焊接線節省2套工裝夾具、4套抓手、6把伺服焊鉗,節省4臺焊接機器人及2搬運機器人,同時優化生產布局空間,與傳統尾門內板總成機器人焊接線相比,本對稱式生產線用地減少約70%。

2.3 首次設計發蓋/尾門共線生產

首次設計發蓋/尾門共線生產,根據布局(見圖4),斜對角位置的工位同時焊接(L-LG10#、L-LG20#、R-HD10#),同時另一斜對角位置進行裝件(R-LG10#、R-LG20#、L-HD10#),實行錯位生產,避免操作工與機器人工作時人機交互,同時達到空間及時間的完美配合,在單位節拍內生產出2個車型的發蓋內板總成及尾門內板總成。

根據焊點分配方案(見圖6),不同焊接工位使用不同大小的伺服焊鉗結構,全部是C型焊鉗(見圖5)。

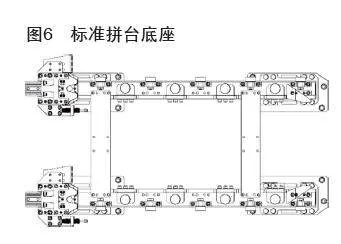

1.4 采用固定的標準拼臺底座

新布局采用固定的標準拼臺底座(見圖7),所有車型的車門拼臺夾具均通用此底座。

該產線具備柔性焊接所有車型的車門內板總成,通過人工切換不同車型的拼臺夾具,進行不同車型車門內板總成的生產。

3 解決關鍵痛點問題

3.1 解決手工線操作工多且各線人員不平衡的痛點問題

原發蓋或尾門內板總成手工焊接線,車型結構差異大,導致內板總成焊點總數差異大(見圖2),各車型結構不一焊點不一,所需操作工就不一樣,這樣操作工配備只能按最多的班組人員進行匹配,造成人員浪費。

為了解決此痛點,需要一種產線,不管生產何種車型的發蓋或尾門內板總成,操作工數量需一致,人員排班一致,就不存在人力資源浪費。經過車型結構分析及分解焊點,采用機器人焊接,人工僅裝/取件,統一操作工的作業內容,經過時序分析,該布局方案完全能解決各線人員不平衡的痛點問題,且能減少現有手工線約75%的焊接操作工(由8人/班·車型,減少到2人/班·車型,且這2人為輔工,即這2人由原焊接操作工變為輔工)。

3.2 解決機器人運行效率低的痛點問題

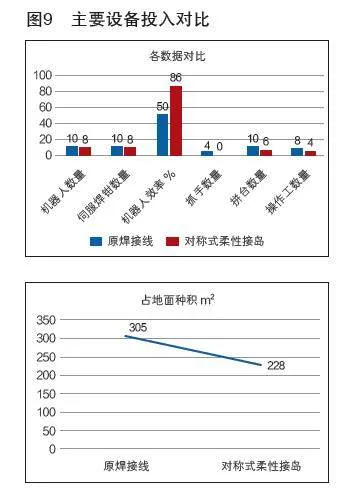

原尾門內板機器人焊接線,使用轉臺進行人工裝件及機器人焊接,使用搬運機器人及抓手進行工位間轉運,焊接及搬運機器人運行效率低,有效使用時間短(設備等待時間長造成設備浪費),綜合效率約為50%。

原拼臺使用轉臺投資高,拼臺夾具多且切換不簡便,占用存儲空間多,不符合我們的設計預期;

分析對比國內眾多主機廠及零部件供應商的焊裝生產線后,發現使用既有的產線布局很難符合我們的預期:在提升機器人運行效率的同時不增加工裝拼臺,還需減少工藝設備及機器人等設備,在結合自身產品結構特點,最后設計出如圖1的產線布局方案,經過SE及時序、仿真分析,方案可行:機器人運行效率由50%提升到86%,整線運行效率相比原機器人線由90%提升到95%。

3.3 解決發蓋/尾門專線的痛點問題

原發蓋、尾門內板焊接線,都是專線,占用場地大,焊接設備多,車型多焊接線多,車型排班生產少的線體,場地及設備閑置率高,造成了設備及場地極大的浪費。

為了解決此痛點問題,團隊成員全面分析廠內所有車型的發蓋及尾門內板總成的結構及焊點分布特點,集思廣益,將不同結構的發蓋/尾門內板的焊點進行分解到各工位進行分析,最后得出各工位需要用到什么結構的焊鉗(C型),設計出所使用的伺服焊鉗,解決焊鉗的柔性問題(無需換焊鉗造成節拍損失),常規伺服結構示意圖見圖5。

經過SE及時序分析,焊點分解到各工位使用常規伺服焊鉗的焊接方案可行。

3.4 解決拼臺夾具不能在機器人線及手工線兼容生產的痛點問題

原發蓋或尾門內板機器人焊接線及原手工線的拼臺夾具都是專線專用的,不能跨線互導調用生產,不利于機動排產。

本對稱式發蓋尾門內板總成柔性焊接島生產線從規劃開始就著手考慮解決此痛點問題,團隊成員多次討論分析拼臺夾具在新模式的自動線及手工線互導可行性,經對比,一致認為對現有手工線的拼臺夾具進行改造:在現有拼臺底板底部加裝定位裝置,另設計標準拼臺底座固定于本生產線上,人工將改造后的拼臺夾具推動到該底座上(見圖7)。

經3D設計及仿真模擬,方案可行:改造后的手工線拼臺夾具可在手工線及對稱式發蓋尾門柔性焊接島的生產線上互導生產。

4 應用結果

4.1 焊點全破結果

經過發蓋/尾門全破試驗,發現尾門框處的兩層板搭接焊點熔核小6點(見圖8),分析焊接過程及查看實物結果后,將此6個焊點優化機器人焊接軌跡,解決焊接離空(工裝夾緊優化),再次焊接并全破,焊點質量全部滿足要求[1-3]。

4.2 生產線按期投產

本生產線模式能夠生產我司所有車型的的發蓋及尾門內板總成,每班生產人員一致,并由操作工降為輔工,極大的降低了人力資源成本(運行成本)。

本生產線進行標準化設計:易于復制建線,易于互導,易于與無人物流對接;

本生產線如期投產,生產線如圖9所示。

5 結語

在同等節拍生產的情況下,原有尾門內板機器人焊接線(2個尾門的產線):使用10臺焊接機器人、機器人平均效率50%,使用10把伺服焊鉗,使用抓手4套,拼臺夾具8套,操作工4人/班,生產線占地232.5m2;原有發蓋內板手工焊接線(2個發蓋的產線):手工焊鉗6套,拼臺夾具2套,操作工4人/班,生產線占地72m2;

對稱式發蓋尾門內板總成柔性焊接島:使用8臺焊接機器人,機器人平均效率86%,使用8把伺服焊鉗,使用抓手0套,拼臺夾具6套,輔工4人/班,生產線占地228m2;

詳見圖10的對比,全部達到預定的指標:解決主要痛點問題,降本增效,實現互導能力。

參考文獻:

[1]陳爭光,梁自會,楊路明.淺談汽車車身電阻焊強度質量控制[J].汽車實用技術,2019(08):184-185.

[2]施連青.白車身焊點強度檢驗方法[J].汽車維修技師,2015(08):131.

[3]郭盛奇.某車型白車身電阻焊焊點檢測方法[J].企業科技與發展, 2015(16):40-41,44.