節能技術在汽車涂裝設備中的應用研究

田元超,呂獻華,張攀峰,閆明強

(河南平原智能裝備股份有限公司,河南 鄭州 450000)

目前,我國的乘用車生產全面采用大批量流水線生產方式,涂裝過程大多采用的是“三涂層兩烘干”工藝,即電泳→烘干→面漆、清漆“濕噴濕”→烘干,由于在各涂層施工過程中對作業環境的潔凈度、溫濕度及易燃易爆和對人體有傷害成份均有嚴格的要求而產生大量的空氣處理及交換,車身在涂裝生產過程中反復多次被加熱和冷卻,都會消耗大量的熱能、冷能及電能等能源,涂裝設備的能源消耗大約占涂裝成本的30%~50%,因此采取各種措施進行節能降耗是涂裝設備改進的實際需求與方向。

通過近年來的不斷研究和實踐,探索出了一些切實可行的節能降耗的新技術、新工藝,以下從5 個方面對近年來在汽車涂裝設備中應用的節能降耗的新技術、新工藝進行分析、歸納和總結,以便在汽車涂裝設備的規劃、設計中加以應用和推廣,以達到減少能源消耗、降低涂裝生產成本的目的。

1 干式噴漆室的全循環風在車身涂裝線中的應用

1.1 干式噴漆室的全循環風原理

干式噴漆室的全循環風系統是將干式噴漆室各功能段的排風排至排風系統,然后經循環風空調的吸口抽至循環風空調進行處理,處理后的新風送至噴漆室的自動段及流平段進行二次利用,另外,本系統中將人工擦凈段的排風經過濾箱進行過濾后送至自動擦凈段回用,然后將自動擦凈段的排風經過濾箱進行過濾后送至噴漆自動段回用。

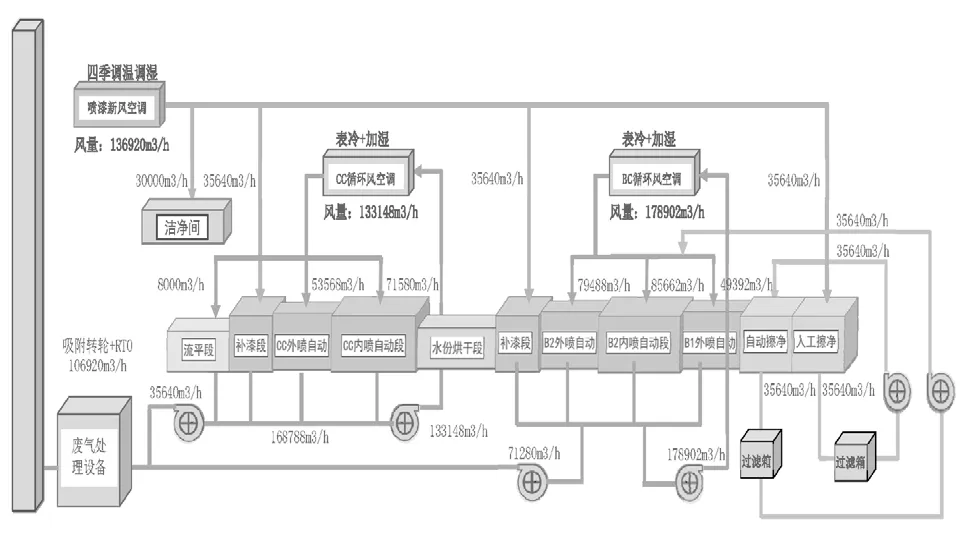

干、濕式全循環風系統有所不同,在循環風空調的功能段設置及運行能耗等方面均有較大差異,現以某車身涂裝線噴漆室為例進行說明,送排風原理圖詳見圖1。噴漆室的擦凈段、檢查段、潔凈間共用1 臺136920m3/h風量的新風空調,此空調設置有表冷、一次加熱、二次加熱及加濕等功能,為全功能段空調,滿足水性漆的工藝要求,一年四季均需調溫調濕,能源消耗較高;BC 內外噴自動噴漆段和流平段共用1 臺178902m3/h 風量的循環風空調,此空調設置有加熱和加濕等功能段,對回用風參數進行微調,能源消耗較低;CC 內外噴自動噴漆段和流平段共用1 臺133148m3/h 風量的循環風空調,此空調設置有加熱和加濕等功能段,對回用風參數進行微調,能源消耗較低;擦凈排風設置2 臺排風過濾箱,對人工段的排風進行過濾后回用至自動擦凈段,自動擦凈段的排風過濾后回用至BC 自動段。BC 噴漆室和CC 噴漆室排至廢氣處理的風量分別為71280m3/h 和35640m3/h,排風經吸附轉輪+RTO 廢氣處理系統處理后達標排放至集中排氣塔。

圖1 干式噴漆室的全循環風送排風原理示意圖

1.2 干式噴漆室的全循環風能耗分析

現以以上使用地點在華中地區的某車身噴漆線為例對干、濕式噴漆室的全循環風空調能源消耗情況進行對比分析。干式噴漆室的全循環風采用如下運行方案:新風空調夏季采用制冷除濕+二次升溫的方法調整溫濕度,冬季采用加熱+加濕的方法調整溫濕度;循環風空調一年四季采用降溫+加濕的方法微調送風溫濕度。濕式噴漆室的全循環風采用如下運行方案:新風空調夏季采用制冷除濕+二次升溫的方法調整溫濕度,冬季采用加熱+加濕的方法調整溫濕度;循環風空調一年四季采用降溫除濕+二次升溫的方法調整送風溫濕度。

按照送風溫濕度要求一年四季恒定為23±2 ℃,65%±5 的條件,對空調制冷量和加熱量分冬季和夏季模式分別進行計算分析。新風空調夏季進風條件:T=35℃,RH=79%,空調采用制冷除濕再等濕升溫的工作模式,冬季進風條件:T=-5℃,RH=74%,空調采用加熱升溫再等焓加濕的工作模式,按照冬季模式及夏季模式分別運行100 天計算。干式噴漆室全循環風空調全年進風溫度25℃,絕對含濕量11.4g/kg,出風為23±2℃,65%±5,工作模式為等濕降溫。濕式噴漆室全循環風空調全年進風溫度20℃,相對濕度95%,出風為23±2℃,65%±5,工作模式為制冷除濕再等濕升溫。根據以上條件計算出的制冷量及加熱量的數值如圖2~4所示。

圖2 能耗分析對比表

圖3 年能耗費用分析對比表

圖4 年能耗分析對比柱狀圖

通過干、濕式噴漆室的全循環風系統能源消耗對比得出以下結論:(1)新風空調按照冬夏季模式每年各運行100 天、雙班、負荷系數0.7,循環風空調按照每年運行250 天、雙班、負荷系數1、用電單價1 元/kW*h計算,每年制冷節約電費約58 萬元;(2)天然氣按照每年運行100 天、雙班、負荷系數0.7、單價3.5 元/m3計算,每年節約燃氣費約105 萬元。

1.3 干式噴漆室的全循環風系統技術評價

干式噴漆室全循環風系統比傳統的濕式噴漆室全循環風系統節能效果更加明顯,自動段循環風空調的工作狀態更加易于控制、更加穩定,能更好的保證外表面噴涂作業環境的需求,隨著干式噴漆室及內噴機器人的普遍推廣和應用,建議采用干式噴漆室的全循環風系統進一步降低涂裝設備能源消耗,同時由于廢氣處理無需除濕升溫,可以減少廢氣處理的能源消耗,提高廢氣處理的效率。

2 熱泵系統在濕式循環風空調中的應用

2.1 熱泵的原理及能量轉換分析

熱泵既可用作供熱采暖設備,又可用作制冷降溫設備,從而達到一機兩用的目的。熱泵機組的能量轉換是利用其壓縮機的作用,通過消耗一定的輔助能量(電能),在壓縮機和換熱系統內循環的制冷劑的共同作用下,由環境熱源(如水)中吸取較低溫熱能,然后轉換為較高溫熱能釋放至循環介質(如水)中成為高溫熱源輸出。在此過程中因壓縮機的運轉做工而消耗了電能,壓縮機的運轉使不斷循環的制冷劑在不同的系統中產生的不同的變化狀態和不同的效果( 即蒸發吸熱和冷凝放熱),從而達到了制取低溫熱源回收高溫熱源的作用和目的。熱泵機組配合循環風空調使用的原理見圖5。

圖5 熱泵機組配合循環風空調使用的原理圖

2.2 熱泵系統在濕式循環風空調中應用的經濟性分析

以30JPH 產能的保險杠涂裝線為例,對比計算條件:

(1)采用機器人噴涂及全循環風技術。

(2)對比采用熱泵及采用冷、熱源單獨供應。

(3)機器人段送風風速0.3m/s,送風溫濕度要求23±1℃,65±3%。

(4)循環風總風量約為120000m3/h。

(5)單獨供應是指冷水由冷凍機組提供,熱水由熱水鍋爐提供。

根據上述前提計算出冷量需求:400kW,熱量需求:300kW,投資及運行成本分析對比見表1。

表1 投資及運行成本分析對比表

2.3 熱泵系統的技術評價

由此可見熱泵機組可以達到一機兩用的效果,即同時滿足系統冷量需求和熱量需求,能夠使電力資源充分有效地利用。尤其適合在類似濕式循環風空調的模式下使用,系統同時需求冷、熱量,并且增減比例接近,使用熱泵系統可以有效提高能源效率、減少能源消耗、降低設備運行費用,熱泵屬于節能技術和裝置,符合我國環保節能的基本政策,推廣和普及也是必然趨勢。

3 休眠模式在大客車前處理電泳中的應用

3.1 休眠模式的工作原理

大客車的前處理電泳生產線一般具有槽體容積特別大,生產節拍特別慢的特點,單工位槽體容積一般為300m3左右,目前大客車生產線的設計規劃產能一般為1~4JPH,基于以上特點,在前處理電泳設備設計時,設計開發了休眠模式進行節能,休眠模式的基本工作原理是各個工位在車身通過時循環泵按照常規運行方式正常工作,在無車身通過生產線的時候,脫脂、磷化、電泳工序循環水泵采用低頻運行保證脫脂、磷化攪拌次數1次/h,保證電泳攪拌次數2~2.5 次/h,其他水洗工序循環停止工作,為了保證車身的清洗質量,在車身通過前,電控系統控制水泵提前開啟運行,使槽液攪拌均勻。

3.2 休眠模式的能耗對比分析

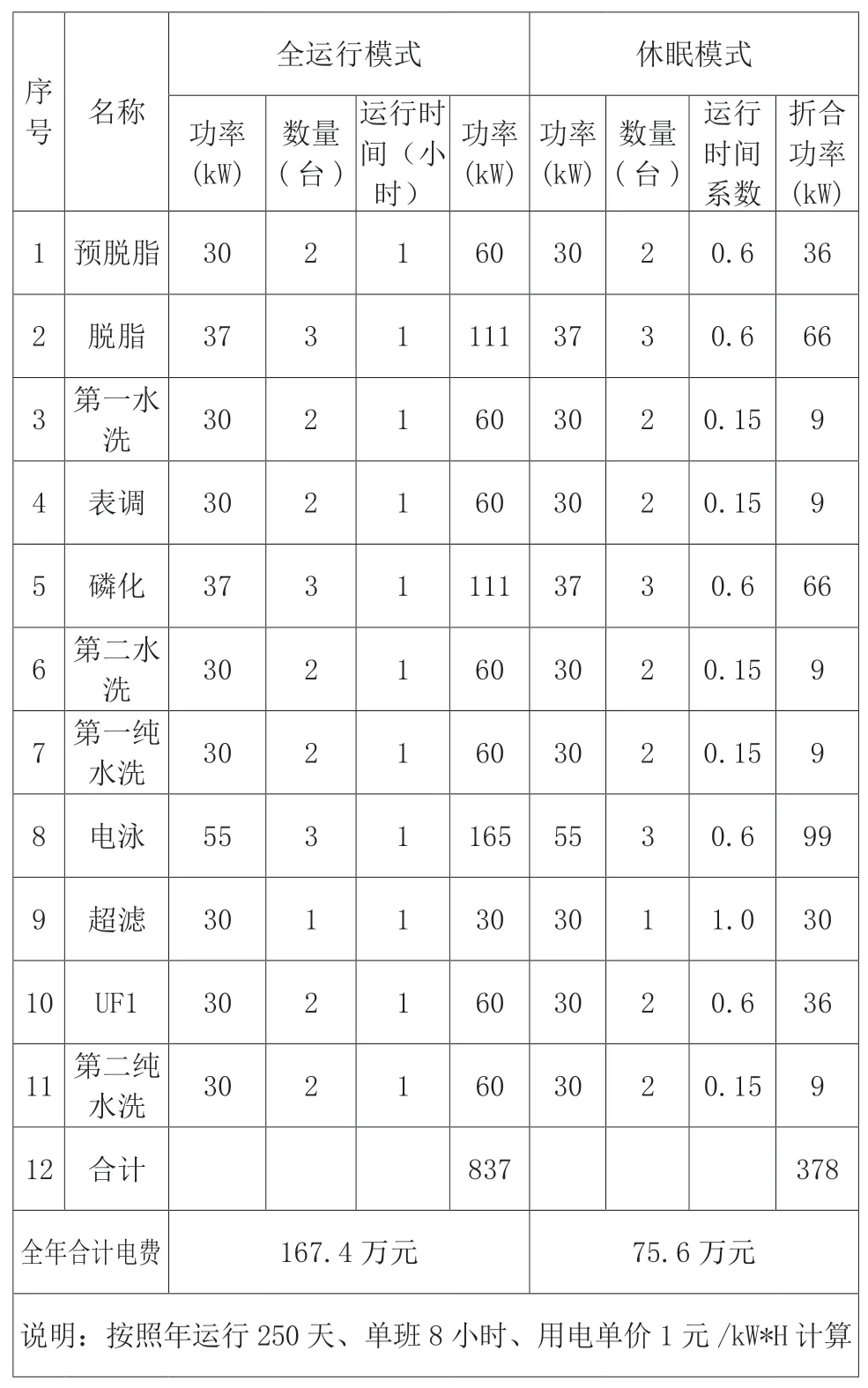

現以某客車廠產能為2JPH 大客車前處理電泳生產線為例,對全運行模式和休眠模式進行能耗對比分析,運行成本分析對比見表2。

表2 運行成本分析對比表

3.3 休眠模式的技術評價

此種休眠模式較適用于生產節拍較慢,槽體容積較大的前處理電泳生產線,較適合于大客車的前處理電泳涂裝線,我公司已經在多個大客車項目上加以應用,實踐證明可以明顯降低能源消耗,特別在設備投產的初期或在生產任務量不飽和的情況下節能效果更加明顯。

4 組合式烘干室在大客車涂裝線中的應用

4.1 組合式烘干室的原理

大客車車身涂裝線常用的烘干室有2 種形式,一種是連續通過式烘干室,一般用在車身前處理電泳線中,是電泳漆烘干的必要設備,另一種是抽屜式烘干室,一般用在客車車身油漆涂裝車間,作為中涂、面漆后油漆烘干設備用,有時由于受設備場地的局限等原因,也用做電泳后烘干設備。

連續通過式烘干室比較適合產量比較大的客車整車前處理電泳線,一般年產量大于2 萬輛的電泳涂裝線采用的比較多,它的優點是烘干均勻,表面油漆成膜效果好,在產能滿負荷的情況下,單車成本較低;缺點是在生產量不飽滿時,能源浪費較大,單車能耗較高,對于整車廠來說,客車大部分都是訂單式生產,一年中每個月的客戶需求量都會有較大變化,對于滿產的月份是比較適合的,而對于產量相對較低的月份,每天的生產任務量不飽滿,造成能源的浪費、單車能耗成本上升。

而相對于抽屜式的烘干室,可以克服由于上述產量波動引起的單位能耗的差距,即如果產量比較大的時候,可以同時多開幾個烘干室,產量較低的時候,少開幾個烘干室。可以依據產量的多少來靈活調整投入生產的烘干室的數量,從而調節能耗的多少,但其局限性也在于此,由于是每間烘干室的供熱系統都是獨立的,不但對于設備的投資建設成本較高,而且在運行時,在生產線滿負荷的時候單臺產品的能耗成本要大于連續線的單臺產品的能耗成本。

基于以上2 種烘干室優缺點的分析,我公司開發了一種能兼顧以上2 種烘室優點的組合式烘干室,該烘干室的結構形式與常用的連續通過式烘干室類似,為1 個3 工位烘干通道的組合體,3 工位分為2+1 的組合模式,在產量比較低的時候用第一個烘干室,能耗也為單位產品的能耗,在產量提升后,使用第二個雙工位烘干室,單位產品的能耗有所降低;在產量達到滿負荷的時候,3個烘干室全部投用,達到連續通過時烘干室的效果,單位產品的能耗也降至最低。

4.2 組合式烘干室的優越性分析

與原有大客車車身烘干室相對比,組合式烘干室的優點非常明顯,不僅避免了連續通過式烘干室低產能時單位產品能耗較高的缺點,而且也避免了抽屜式烘干室在產能滿負荷的時候,總能耗較大的缺點,同時,由于組合式烘干室在室體結構上采用了連續通過式烘干室的結構,可有效保證整個車身的烘干質量。

4.3 組合式烘干室的技術評價

綜上所述,組合式烘干室在大客車涂裝線中有很廣闊的應用前景,它既能滿足抽屜式烘干室對產能的適應性比較寬泛的要求,又能滿足連續通過式烘干室在單位產品能耗較低的需求。同時,由于客車車身涂裝線的設備布置受很多因素的制約,只要在工藝規劃時充分考慮以上3 種烘干室的選型和綜合布置,就能達到涂裝生產線節能降耗的目的。