某載人航天器供氣單向閥運動特性研究

楊 旋,王隆基,焦飛飛,孫 鵬,張 元,陳漢雷,周 遠(yuǎn),梁志偉,劉力濤

(中國航天員科研訓(xùn)練中心,北京 100094)

1 引言

在長期載人航天任務(wù)中,高壓氣源仍然是環(huán)控生保系統(tǒng)中不可或缺的重要資源之一,用于維持艙壓、呼吸用氧、艙門檢漏、管路吹掃、液體增壓等。以安全可靠性為設(shè)計前提,往往設(shè)置多條支路并行供氣,其中單向閥作為純機械式閥門,可以有效保證氣體的正向流動,避免各支路之間氣流紊亂,規(guī)避氣體反向流動所產(chǎn)生的安全隱患,且在惡劣太空環(huán)境下能夠不受能源問題的影響,是環(huán)控生保系統(tǒng)中的重要部件。

載人航天器研制過程涉及管路布局、功能持續(xù)性、上行備件資源緊缺等問題,并非所有設(shè)備都可進(jìn)行在軌更換。供氣單向閥作為機械類設(shè)備,在微重力和地面環(huán)境時的工作差異較小,往往不單獨設(shè)置為可更換類設(shè)備。單向閥雖原理簡單,但閥門內(nèi)氣體壓力、流速等參數(shù)在使用中可能會產(chǎn)生周期性變化,結(jié)合彈簧、活門等零部件的固有頻率,極易產(chǎn)生共振或嘯叫現(xiàn)象[1],這對閥門的壽命和可靠性均將產(chǎn)生不利影響。因此,單向閥在研制過程中需要避免可能出現(xiàn)的嘯叫問題,以提高設(shè)備的可靠性,確保達(dá)到既定的壽命要求。

目前,針對單向閥類設(shè)備的優(yōu)化設(shè)計包括提高活門等材料的耐磨性和彈簧加工精度[2]、優(yōu)化彈簧結(jié)構(gòu)尺寸[3-5]、增加阻尼減振機構(gòu)[6]、優(yōu)化閥口結(jié)構(gòu)以減少射流影響[7]、平衡活門與間隙的結(jié)構(gòu)關(guān)系以提高動態(tài)特性[8]、研究流體沖擊效應(yīng)以探究氣穴形成的原因[9-10]等,還包括建立閥門的各種仿真模型,以獲取閥門動態(tài)響應(yīng)數(shù)據(jù)[11-12]、自激振動產(chǎn)生的原因[13]以及動靜態(tài)下的流場穩(wěn)定性數(shù)據(jù)[14-15]。

單向閥因工況不同,設(shè)計結(jié)構(gòu)均有差異,需基于指標(biāo)要求進(jìn)行針對性研究,并將內(nèi)部結(jié)構(gòu)運動特性與可測點,如壓力、流量進(jìn)行對比分析,以避免研制過程中可能出現(xiàn)的共性問題。本文首先分析了某型供氣單向閥的運動特性;然后,通過動力學(xué)分析建模,針對不同入口壓力、不同彈簧剛度對單向閥流量和活門位移變化趨勢進(jìn)行研究,分析單向閥內(nèi)部結(jié)構(gòu)產(chǎn)生機械振動的原因,達(dá)到優(yōu)化完善設(shè)計的目的;最后,通過系統(tǒng)級測試,對單向閥前后端的壓力值進(jìn)行對比,驗證建模分析方法的可行性。

2 單向閥動態(tài)性能分析

某型供氣單向閥的結(jié)構(gòu)剖面如圖1 所示。當(dāng)入口氣體壓力不足以克服彈簧的預(yù)緊力時,活門與閥體之間仍然為密封狀態(tài),活門的加速度和位移均為零;當(dāng)入口氣體壓力能夠克服彈簧預(yù)緊力時,活門打開,并產(chǎn)生一定的加速度和位移,圖中箭頭所示氣體將繞過閥門打開的間隙、經(jīng)過彈簧排向閥門出口。

圖1 供氣單向閥示意圖Fig.1 Schematic diagram of gas check valve

圖1 中,活門將閥門整體容腔分為進(jìn)氣容腔V1和排氣容腔V2,其對應(yīng)的氣體壓力分別為P1和P2。輸出壓力P2的振動頻率本質(zhì)上是氣流本身頻率和活門移動(機械振動)頻率的耦合。在載人航天器供氣系統(tǒng)中,氣源均為高壓貯存狀態(tài),必然存在向低壓端釋放的過程,此時高速流動的氣體容易產(chǎn)生激波,進(jìn)而誘發(fā)頻率高達(dá)幾千赫茲的氣動噪聲。就單向閥自身結(jié)構(gòu)而言,當(dāng)活門從封閉狀態(tài)打開時,V1和V2均隨活門的位移而產(chǎn)生變化,V2腔內(nèi)勢必由于彈簧的壓縮和回彈而產(chǎn)生氣體擾動現(xiàn)象,即輸出壓力P2會存在額外的氣動頻率。當(dāng)P2的輸出頻率和彈簧本身的固有頻率相近或者一致時,閥體內(nèi)部將可能產(chǎn)生噪聲較大的嘯叫現(xiàn)象[16-17],嘯叫一方面會給航天員所處的空間環(huán)境帶來較大的噪聲污染,另一方面可能造成輸出氣壓進(jìn)一步波動,以致彈簧產(chǎn)生除縱向之外的其他振動,降低閥門整體壽命。由于氣動噪聲作為供氣過程產(chǎn)生的固有特性而無法消除,因此需盡量降低閥門結(jié)構(gòu)本身所產(chǎn)生的機械振動,避免其與氣動噪聲的進(jìn)一步耦合。

3 基于單向閥動態(tài)特性的仿真模型分析

3.1 動力學(xué)分析

基于對單向閥的動態(tài)性能分析可得,該型單向閥的活門和彈簧物理結(jié)構(gòu)本質(zhì)是一個彈簧振子系統(tǒng),由于活門在V1和V2容腔中所受的氣壓面積差別較小,均記為S。因此,在運動位置中間某處的運動方程如式(1)所示。

式中,S為活門受力面積;ΔP=P1-P2,為進(jìn)出口壓差;ks為彈簧剛度,L0為彈簧初始壓縮量;x為該運動位置時的彈簧新增壓縮量,同樣也是活門開啟高度;m為活門與彈簧的重量。

將式(1)轉(zhuǎn)換可得式(2)。

因此,可得到活門-彈簧結(jié)構(gòu)的固有圓頻率ω=ks/m,且ΔP與活門開啟高度相關(guān)。對于氣路閥門而言,還能通過氣體的體積流量公式對ΔP與活門開啟高度之間的關(guān)系進(jìn)行分析。由于單向閥一般位于氣路管路中間位置,目的在于防止支路間的氣體反流,而非起到限流作用,因此流阻設(shè)計值往往較小,即P2/P1>0.528,體積流量公式如式(3)所示[18]。

因此,關(guān)于活門在某位置的運動過程本質(zhì)為被位移所干擾的受迫振動,方程形式為二階非線性微分方程,難以得到其解析解,需要借助仿真軟件進(jìn)行計算。

3.2 模型分析

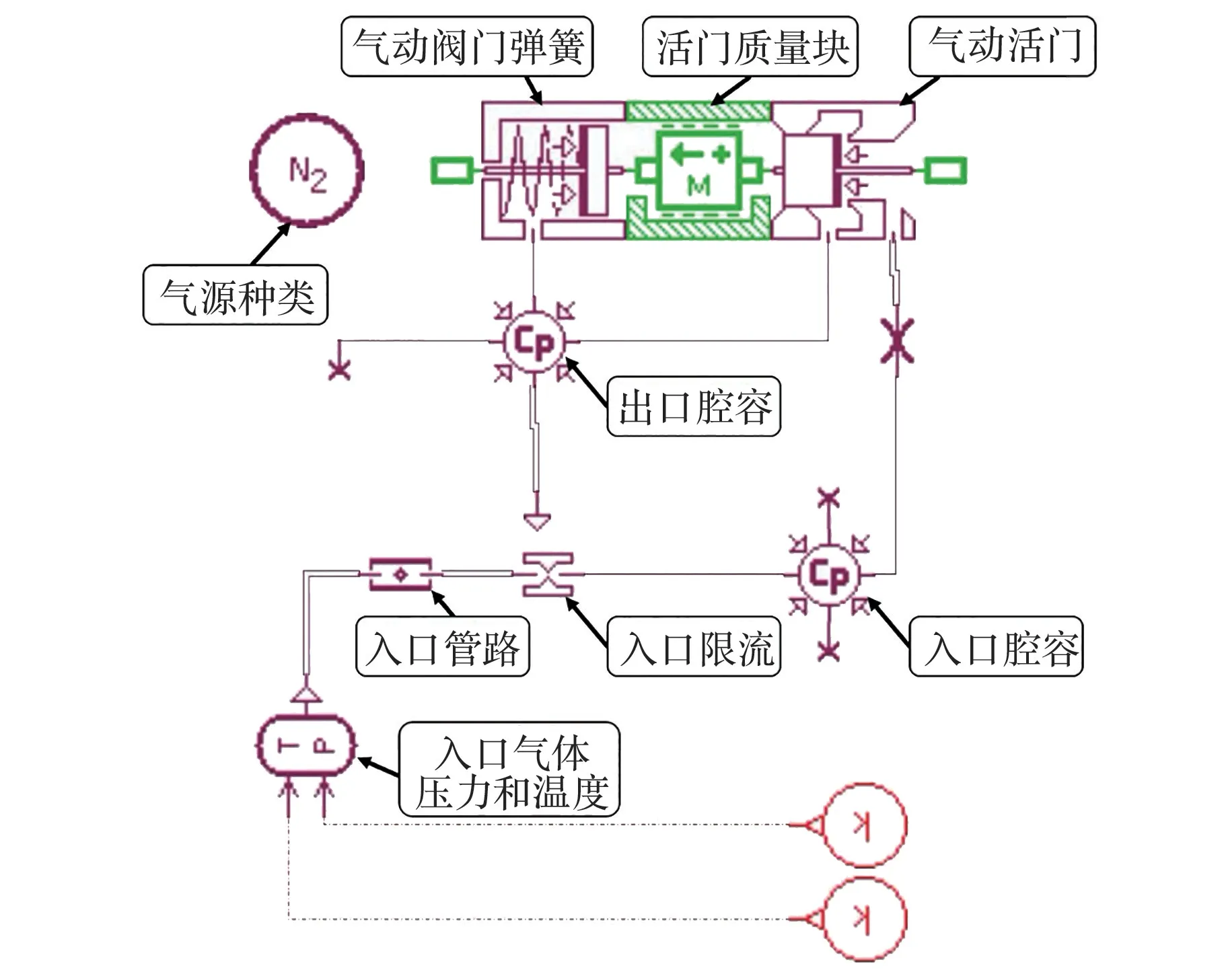

如圖2 所示,利用動力學(xué)仿真軟件,基于3.1節(jié)對單向閥的運動特征進(jìn)行建模,將單向閥結(jié)構(gòu)分為入口腔容-氣動活門-活門質(zhì)量塊(模擬重量)-啟動閥門彈簧-出口腔容等模塊,并添加入口管路和入口限流模塊,以模擬實際工況時的管路連接狀態(tài)。

圖2 供氣單向閥模型Fig.2 Simulation model of gas check valve

氣源選用理想狀態(tài)下的氮氣,氣源溫度為293 K。模型中各參數(shù)參照某型供氣單向閥的設(shè)計指標(biāo),匯總?cè)绫? 所示。

表1 供氣單向閥仿真參數(shù)Table 1 Simulation parameters of gas check valve

單向閥內(nèi)活門和彈簧受到的正向力與入口壓力成正比,即當(dāng)入口壓力越大,彈簧就越容易被壓縮至最小,同時活門越容易到達(dá)限位處。因此在設(shè)計計算階段,往往利用入口壓力的下限值進(jìn)行結(jié)構(gòu)復(fù)核,起到加嚴(yán)考量的目的。圖3 所示為不同工況時的活門位移曲線,入口壓力越大,活門移動速度就越快,這與上述分析結(jié)果一致,進(jìn)一步佐證了選取低入口壓力的必要性。

圖3 不同入口壓力時的活門位移變化曲線Fig.3 Displacement curve of valve with different inlet pressures

基于該單向閥的入口壓力指標(biāo)(0.15 ~0.45 MPa),選取下限0.15 MPa 為特征點,不同彈簧剛度條件下活門的運動曲線如圖4 所示。在彈簧剛度較低(0.05 N/mm)時,活門在受到氣體作用后能夠很快到達(dá)限位處,此后彈簧彈力始終小于入口氣體壓力,因此活門能夠在限位處實現(xiàn)穩(wěn)定;當(dāng)彈簧剛度提升至0.1 N/mm 時,活門位移出現(xiàn)了較明顯的震蕩,周期約為0.8 s,振幅約為0.2 mm;當(dāng)彈簧剛度提升至0.2 N/mm 時,震蕩周期約為1.5 s,振幅約為0.28 mm;當(dāng)彈簧剛度提升至0.4 N/mm 時,震蕩周期則為0.45 s,振幅約為0.3 mm。若彈簧剛度較大,活門一直在中間位置來回移動,加劇了閥門機械振動與氣動振動之間的耦合;若彈簧剛度較小,則活門較為穩(wěn)定,自身結(jié)構(gòu)并不會產(chǎn)生機械振動,降低了嘯叫產(chǎn)生的可能。

圖4 入口壓力0.15 MPa 時的活門位移變化曲線(限位0.3 mm)Fig.4 Displacement curve of valve with inlet pressure of 0.15 MPa and spacing of 0.3 mm

通過圖5 活門位移振幅變化量可知,限位距離的增加不利于單向閥內(nèi)活門的穩(wěn)定。因此在單向閥設(shè)計階段,限位距離應(yīng)在確保內(nèi)腔流通能力的前提下,選擇下限。實際建立模型時,考慮到外形尺寸和內(nèi)部布局的影響,活門從活門座至限位處的最大位移為0.3 mm。

圖5 入口壓力0.15 MPa 時的活門位移變化曲線(限位3 mm)Fig.5 Displacement curve of valve with inlet pressure of 0.15 MPa and spacing of 3mm

除活門位移規(guī)律外,出口壓力和氣體流量也容易受到彈簧剛度的影響。同樣選取0.15 MPa作為入口壓力,限位0.3 mm 的條件下,不同彈簧剛度下供氣流量以及出口壓力變化曲線如圖6 所示。總的來說,流量和出口壓力的振幅與活門位移基本一致。當(dāng)彈簧剛度為0.1 N/mm 時,雖然流量和出口壓力存在一定的震蕩,但振幅不明顯;而當(dāng)剛度大于0.2 N/mm 時,振幅明顯,宏觀現(xiàn)象為供氣流量和出口壓力穩(wěn)定性差。由于此時的輸入為定壓力,說明較大的彈簧剛度加劇了氣流擾動,降低了產(chǎn)品可靠性,且閥門內(nèi)部的機械振動給定壓力氣流增添了振動頻率,增大了與高速氣流本身振動耦合的可能性。

圖6 入口壓力0.15 MPa 時的出口壓力和輸出流量曲線Fig.6 Outlet pressure and mass flow curve of valve with inlet pressure of 0.15 MPa

在空間站的實際應(yīng)用中,高壓氣體經(jīng)減壓閥或穩(wěn)壓閥減壓后傳至下游氣路系統(tǒng)。減壓閥的工作原理為:當(dāng)調(diào)壓彈簧的縱向彈簧力傳遞到活門時,閥口呈開啟狀態(tài),此時高壓氣體從上游進(jìn)氣口流入閥口并受到節(jié)流作用,實現(xiàn)了減壓效果;當(dāng)減壓后的氣體從閥口流向下游出氣口時,彈簧受到的氣體壓力減少,迫使閥口進(jìn)一步增大,這卻導(dǎo)致高壓氣體增多,彈簧受到的氣體壓力增大,閥口開度減少。因此,減壓閥存在不可避免的減壓特性,即在持續(xù)減壓的過程中,閥口開度和減壓壓力存在反復(fù)波動,不可能為定值。對單向閥入口加載具有一定周期的壓力(0.16±0.01)MPa 時,出口壓力曲線以及氣體流量曲線如圖7 所示。若彈簧剛度和限位機構(gòu)的設(shè)計合理,單向閥的出口壓力和供氣流量變化趨勢和入口壓力保持一致;當(dāng)活門在定壓下存在震蕩,入口壓力的變化會進(jìn)一步加劇出口壓力和流量的震蕩效果,導(dǎo)致氣體輸出的穩(wěn)定性更差。

圖7 變?nèi)肟趬毫r的流量和出口壓力曲線Fig.7 Outlet pressure and mass flow curve of valve with variable inlet pressure

4 試驗驗證

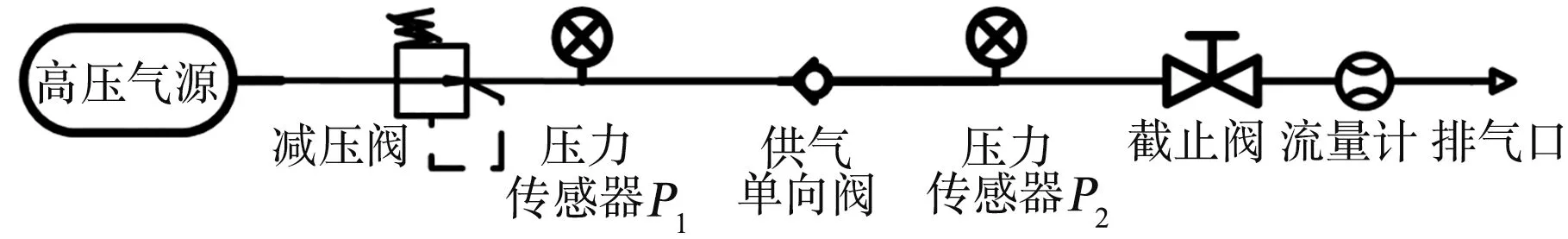

為驗證仿真的正確性,對某型供氣單向閥進(jìn)行系統(tǒng)級測試,原理如圖8 所示。高壓氣源經(jīng)減壓閥后,低壓氣體通過單向閥供向下游,截止閥用于控制氣路通斷,流量計用于測試系統(tǒng)流量。圖中P1和P2分別為單向閥入口和出口壓力值,用以分析減壓壓力在單向閥前后的變化情況。

圖8 系統(tǒng)測試原理圖Fig.8 Schematic of system testing

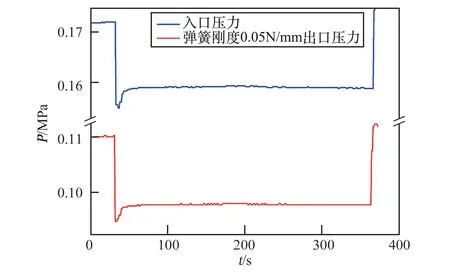

高壓氣源設(shè)置為15 MPa,減壓后的輸出壓力約為0.15 ~0.20 MPa,之后因單向閥自身流阻而產(chǎn)生了壓力進(jìn)一步下降的現(xiàn)象。其中單向閥中彈簧的設(shè)計剛度為0.05 N/mm。P1和P2的實測曲線如圖9 所示,由于減壓閥自身的動力特性和傳感器的測量精度,單向閥入口和出口壓力測量值均存在一定波動,但變化趨勢基本吻合,其中閥門流阻大約為0.065 MPa。

圖9 單向閥入口和出口壓力實測曲線Fig.9 Measured inlet and outlet pressure curves of gas check valve

此外,將P1的壓力信號實測值作為仿真程序的輸入,即實測和仿真時的閥門入口壓力保持一致,穩(wěn)定后均約為0.16 MPa(圖9,圖10)。當(dāng)仿真程序中的彈簧剛度和實測時同為0.05 N/mm時,兩者的一致性較高,實測值的穩(wěn)定輸出壓力約為0.095 MPa,而仿真值的穩(wěn)定輸出壓力約為0.103 MPa,即相對于實測時的流阻0.065 MPa,仿真值的流阻更小,為0.057 MPa,誤差滿足15%的精度要求;當(dāng)彈簧剛度為0.1 N/mm 時,輸出壓力曲線趨勢一致,但不可避免地產(chǎn)生出口壓力波動現(xiàn)象,氣流穩(wěn)定性較差。

圖10 單向閥出口仿真曲線Fig.10 Simulated outlet pressure curves of gas check valve

5 結(jié)論

本文基于某型供氣單向閥的動態(tài)性能,建立其動力學(xué)仿真模型,并研究彈簧剛度、入口壓力對單向閥活門位移、出口壓力和輸出流量所產(chǎn)生的影響,得到以下結(jié)論:

1)較大的彈簧剛度以及較大的限位距離,均易使單向閥活門產(chǎn)生機械振動;同時,活門位移和出口壓力、輸出流量的變化規(guī)律一致性較高,即機械振動最終會導(dǎo)致氣流穩(wěn)定性變差,增大閥門產(chǎn)生嘯叫的可能性。

2)單向閥設(shè)計研制階段,應(yīng)選取入口壓力下限進(jìn)行結(jié)構(gòu)復(fù)核,同時應(yīng)確保活門能夠及時限位,避免產(chǎn)生活門位移振幅大、周期短的現(xiàn)象。

3)通過對單向閥壓力的系統(tǒng)性驗證試驗,進(jìn)一步佐證了仿真模型的正確性,為供氣單向閥類產(chǎn)品的可靠性、穩(wěn)定性研制提供理論及試驗基礎(chǔ)。