皮帶輸送機驅動系統異常振動分析與診斷

陳 其

(湛江港(集團)股份有限公司第二分公司,廣東 湛江 524008)

0 引言

皮帶輸送廣泛應用于港口物料輸送中,其運行可靠性直接影響港口的整體性能[1]。

金琦淳等人[2]通過分析皮帶輸送機在穩定和非穩定工況下運行時對膠帶張力的要求,探討了膠帶張力計算校核方法,運用運行阻力的近似方法,克服了分類不同導致的皮帶輸送機運行阻力計算差異;冷以康[3]探討了皮帶輸送機的基礎載荷計算方法;鄭永等人[4]深入探討了皮帶輸送機驅動系統改造中,采用永磁電機作為驅動電機的可行性及其優缺點,并詳細分析了對皮帶輸送機驅動系統進行改造的可行性。

某港口轉換房BC103、BC104皮帶輸送機系統在正常工作運行過程中,驅動系統的傳動系統出現振動,導致電機、減速機地腳螺栓松動,以及減速機輸入軸、電機輸出軸軸承損壞等。

經測試為驅動裝置支撐基礎剛性不足引起,隨后對皮帶輸送機系統的驅動位置進行了改造,將驅動裝置由原來位置下移至地面基礎上。

但皮帶輸送機系統在正常工作運行中仍然出現傳動系統振動,電機、減速機地腳螺栓松動等問題。

針對上述工程實際問題,本文在系統分析皮帶輸送機驅動系統結構的基礎上,深入分析了振動故障產生的原因,指出了質量偏心是激勵振動的主要誘因,同時計算得到了關鍵部位在偏心離心力作用下的應力分布云圖和強度校核結果。

1 皮帶輸送機驅動系統結構分析

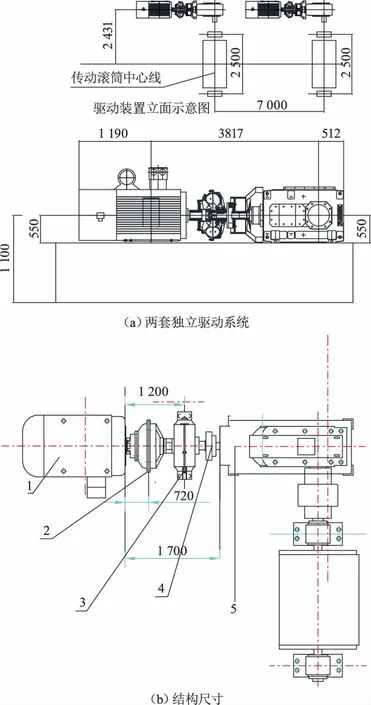

BC103、BC104皮帶輸送機采用兩套相同的驅動系統(圖1(a)),驅動系統結構如圖1所示。系統采用高壓電機,通過液力耦合器、制動器與減速器高速軸相連接。皮帶輸送機驅動滾筒兩端通過軸承座支撐,其傳動軸通過聯軸器與減速器低速軸相連。電機、制動器、減速器的支撐座為一體剛性結構。

圖1 皮帶輸送機驅動系統結構圖

電機輸出軸至減速器輸入軸之間距離為1 700 mm,中間有液力耦合器、制動輪、聯軸器。液力耦合器中心線至電機軸端距離為720 mm,制動輪中心線至電機軸端距離為1 200 mm,包括其他旋轉裝置,其合成質量約為390 kg,如圖1(b)所示。

2 皮帶輸送機驅動系統異常振動故障分析

2.1 皮帶輸送機驅動系統支座受力分析

皮帶輸送機驅動系統電機、減速器支座采用一體鋼制結構,電機、減速器通過螺栓固定在支座上,支座通過焊接與土建基礎相連。驅動系統支座所承受的載荷主要包括:1)電機、減速器自重載荷;2)電機、減速器所傳遞扭矩轉換到支座螺栓上的載荷;3)旋轉質量離心慣性力作用在支座螺栓上的載荷,以及自重沖擊載荷等。

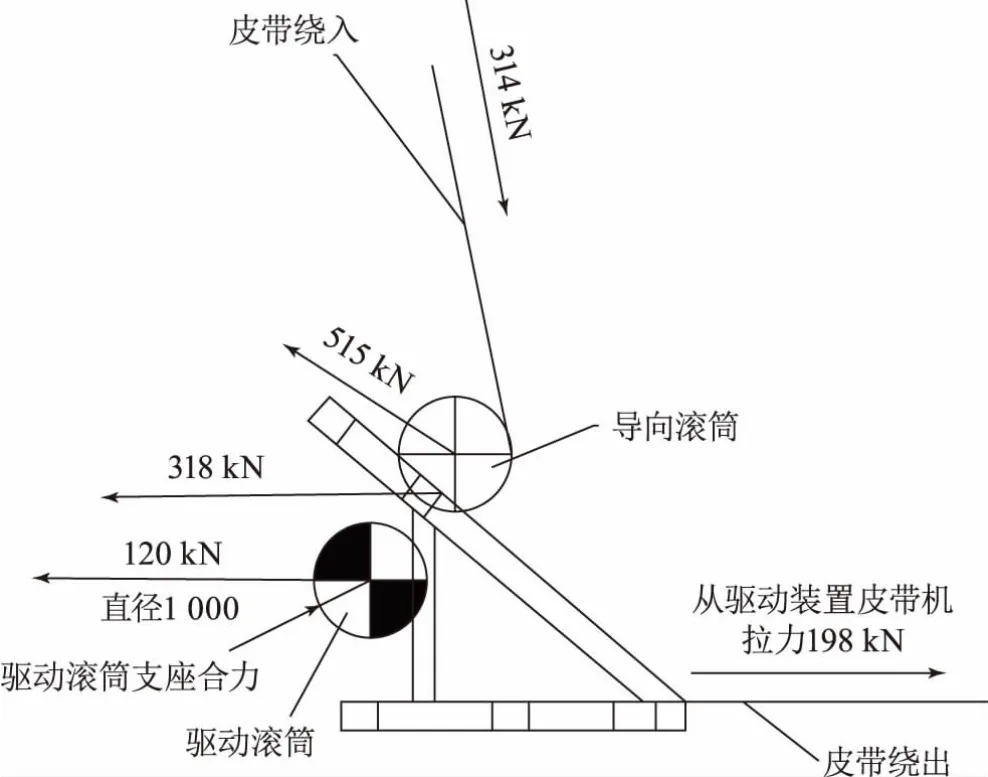

皮帶輸送機采用兩套相同的驅動裝置對稱驅動,重載時,皮帶先繞入卷筒裝置為主驅動裝置,皮帶后繞入卷筒裝置為從驅動裝置,由于主驅動裝置皮帶張力比從驅動裝置大,計算時以主驅動裝置為準。皮帶張力載荷是驅動系統設計的依據,也是支座所受的主要外力。該驅動單元處載荷的具體作用情況如圖2所示,皮帶繞入導向滾筒拉力為314 kN,對繞入驅動滾筒產生的拉力為318 kN,驅動端皮帶拉力為198 kN,兩個拉力差為驅動滾筒所傳遞的牽引力,所以作用于驅動滾筒支座處的載荷為120 kN,驅動滾筒的直徑為1 000 mm,所以作用在驅動滾筒上的扭矩為60 kN·m。

圖2 驅動單元處的作用載荷

2.2 旋轉質量偏心激勵的皮帶輸送機驅動系統振動分析

由于電機至減速器之間具有多種旋轉元件,各構件制造材質存在不均勻性,制造和安裝存在誤差,支承距離內傳動軸存在變形等因素,使得安裝于電機輸出端至減速器輸入端的旋轉質量通常會存在偏心,即其質心不在中心位置。

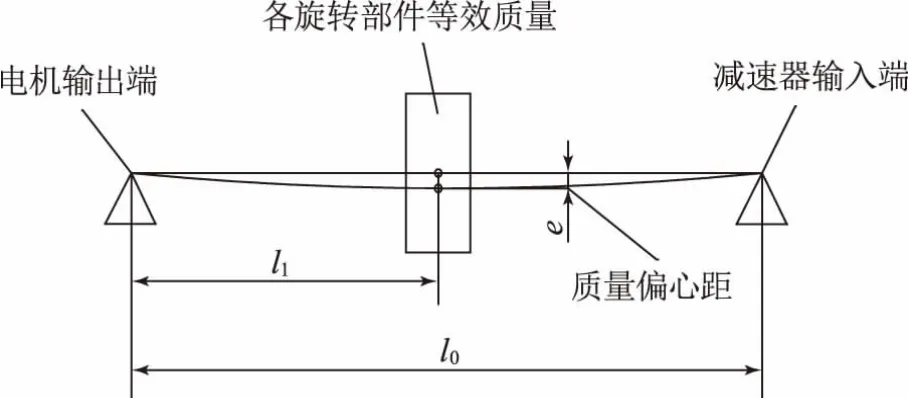

將偏心狀態簡化成圖3所示運動模型,l0為電機輸出端和減速器輸入端之間的距離;l1為偏心質量和電機輸出端的距離。

圖3 電機、減速器之間旋轉質量簡化模型圖

當皮帶輸送機驅動裝置工作時,等效轉動質量由于偏心的作用將產生離心慣性力,該力作用在電機和減速器軸的徑向方向,可表示為:

式中:mz為等效質量;ac為質心加速度;ω為電機軸的角速度,ω=2πn,n為電機轉速;e為等效質量偏心距。

已知BC103、BC104皮帶輸送機的等效質量mz為390 kg,電機的輸入轉速n為1 500 r/min。參數e受聯軸器不對中、轉動軸彎曲變形等因素影響,為一個變化的數據,可以根據聯軸器的調心要求和液力耦合器的動平衡試驗情況以及電機輸出軸至減速器輸入軸之間的距離等取值。驅動系統支座受力包括:

1)電機自重:4 530 kg。

2)減速器自重:3 150 kg。

3)液力耦合器自重:350 kg。

則由液力耦合器自重產生的各支座受力為:R電機=185.3 kg≈1.816 kN;R減速器=164.7 kg≈1.614 kN。

4)由最大離心慣性力產生的各支座受力情況:

根據BC103、BC104皮帶輸送機實際結構,質量偏心距e值可在2~10.5 mm范圍內變化,考慮最危險的情況,等效質量偏心距e取最大值10.5 mm時,得到最大離心慣性力P1=101.04 kN。可得電機端和減速器端支座受力分別為:R減速器=47.548 kN,R電機=53.492 kN。

由液力耦合器自重和質量偏心引起的離心力作用于皮帶輸送機驅動系統旋轉軸上,與轉軸同步旋轉,將激勵驅動系統旋轉軸工頻振動。

5)電機最大扭矩:所選電機的最大扭矩M電機=60 kN·m,扭矩計算公式為M電機=F載荷l距離,所選電機到各螺栓的距離為1.8 m,分配在連接螺栓上,螺栓的剪力

6)減速器輸入軸最大扭矩:所選減速器的最大扭矩M電機=60 kN·m,扭矩計算公式為M減速器=F載荷l距離,所選減速器到各螺栓的距離為1.92 m,分配在連接螺栓上,螺栓的剪力為

3 旋轉質量偏心激勵的皮帶輸送機驅動系統強度分析

3.1 皮帶輸送機驅動系統支座強度分析

針對電機、減速器地腳螺栓松動等問題,對電機、減速器的支座強度和剛度進行校驗。皮帶驅動系統支座的計算模型由有限元分析軟件ANSYS APDL創建,模型單元為殼單元SHELL63。

有限元模型的計算載荷包括皮帶驅動系統支座所承受6類載荷,加載原則為:1)電機、減速器自重載荷按均布載荷施加在支承座面板上;2)液力耦合器自重和旋轉裝置最大離心慣性力分解到電機、減速器支撐端,按壓力方向分別施加在各自的支承面板上;3)電機最大輸出扭矩和減速器輸入扭矩轉換成電機、減速器連接螺栓的剪切載荷,并均勻分配在每個連接螺栓上。

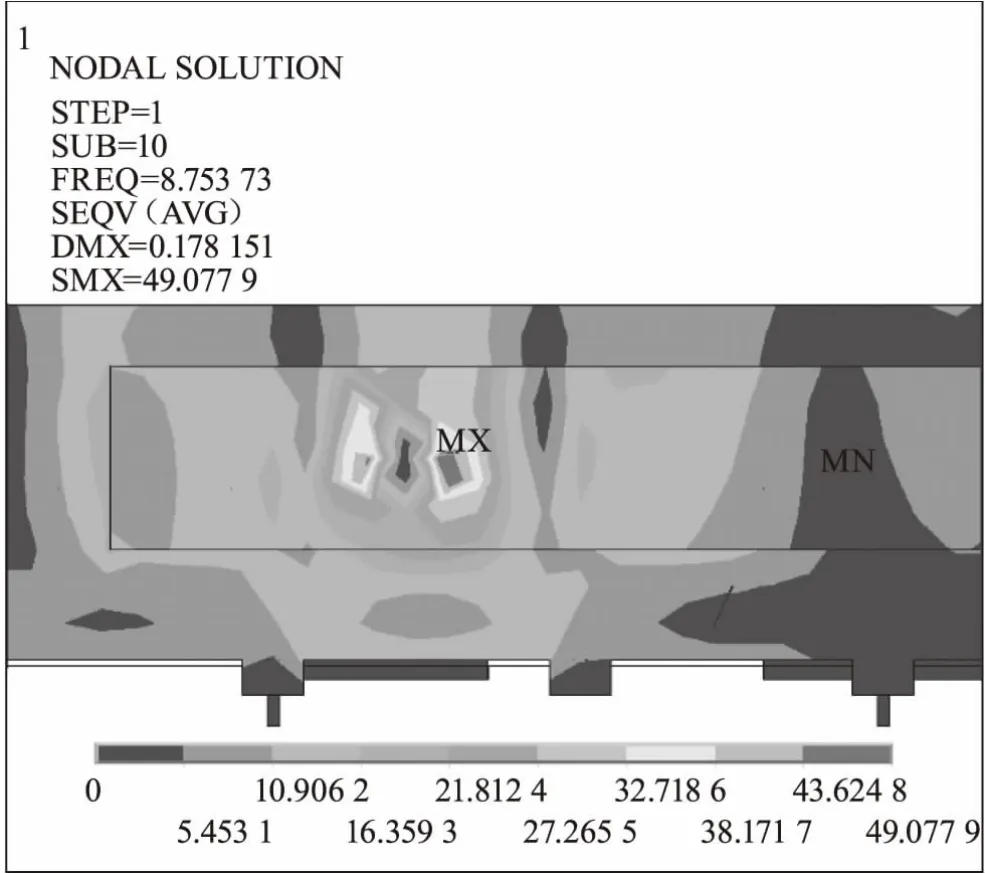

支座受到電機和減速器自重及旋轉部件重力分配到各支座的均布力作用,電機支座受到載荷約為99.7 kN,減速器支座受到載荷約為80 kN,支座強度應力計算結果如圖4所示。

圖4 計算應力分布云圖

從圖4中可以看出,在支座螺栓孔附近易產生應力集中,最大應力出現在電機螺栓孔處且最大應力值約49 MPa,遠小于Q345材料的許用應力265 MPa,符合強度要求。

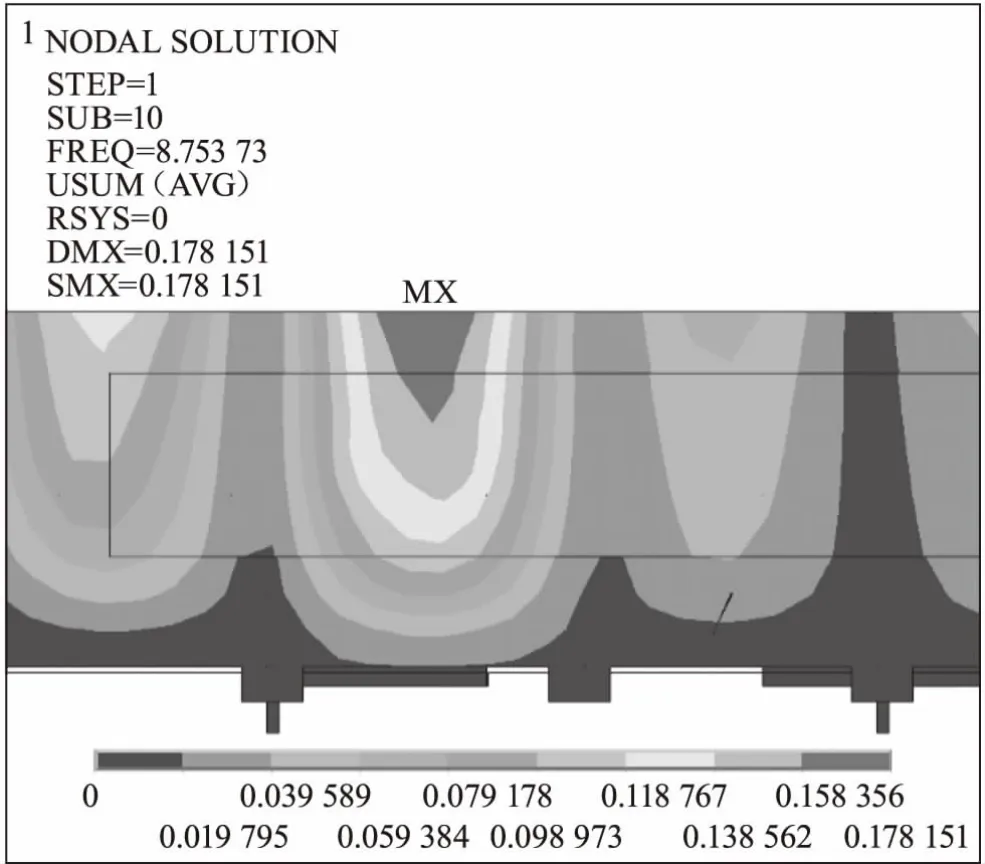

支座剛度變形計算結果如圖5所示,最大變形出現在電機螺栓孔附近,且最大變形量為0.178 mm。該變形量微小,不會對支座的正常工作造成影響。

圖5 計算變形量局部放大云圖

3.2 皮帶輸送機驅動系統連接螺栓強度分析

電機及減速器螺栓在傳動系統運行過程中承受剪切作用,其作用力主要來源于電機傳遞扭矩和旋轉元件的離心慣性力,由電機、減速器的自重所產生的壓力作用在垂直方向,使螺栓產生拉伸,由離心慣性力和扭矩所產生的載荷主要作用在水平方向,使螺栓產生剪切。

3.2.1 螺栓的受力

電機、減速器螺栓直徑皆為40 mm,截面積S=1 256.6 mm2,電機螺栓個數n1=4,減速器螺栓個數n2=8,則電機端連接螺栓所受總剪切力為F電機剪=各個螺栓上的剪切力為8.325 kN。減速器端連接螺栓所受總剪切力為F減速器剪=31.25 kN,各個螺栓上的剪切力為3.906 kN。

3.2.2 螺栓的計算應力

減速器端連接螺栓所受拉應力為σ減速器拉=剪應力為

計算結果表明:螺栓計算應力均滿足要求。

4 原因分析與改進措施

4.1 振動原因分析

造成皮帶輸送機驅動系統產生振動的主要原因為旋轉質量的不平衡產生交變的離心力,而交變離心力的產生和作用力大小受多種因素影響,本系統主要包括以下方面:

1)旋轉構件的支承距離。旋轉構件的支承距離可以直接影響旋轉裝置的對中精度和支承剛性,造成構件質量的偏心旋轉,從而產生附加不平衡離心力,形成具有交變特征的激振載荷。從本皮帶輸送機驅動系統的設計參數看,電機輸出軸至減速器輸入軸之間的距離達1.7 m,當接近400 kg等效質量在1 500 r/min的轉速下旋轉時,隨著質量偏心距的改變,其附加離心力也快速增加,當偏心距為10 mm時,該載荷達到101.04 kN。

2)旋轉質量的動平衡特性。旋轉質量的動平衡特性也是影響離心力是否平衡的重要因素。本驅動裝置的電機輸入轉速為1 500 r/min,屬于高速旋轉系統,其旋轉質量的動平衡特性影響尤其明顯。系統在電機和減速器之間連接有液力耦合器、制動器和聯軸器等構件,由于各構件具有相互獨立的動平衡特性,當幾個旋轉構件組合在同一旋轉軸上時,各構件的動平衡會出現不協調而相互影響,造成整個旋轉系統動平衡特性的惡化,由此放大不平衡慣性離心力,造成系統的振動加劇。

4.2 改進措施

重新布置皮帶輸送機驅動系統機電設備,縮小電機輸出軸至減速器輸入軸之間的距離,或在現有布置條件下改用性能相同、質量較小的旋轉構件,或對所有旋轉軸上的構件進行配對調整動平衡。

5 結束語

本文通過對皮帶輸送機驅動系統異常振動進行分析與診斷,指出了質量偏心是激勵振動的主要誘因;同時通過對支座、連接螺栓在偏心離心力作用下的強度校核,分析得出偏心離心力對支座穩定性的影響。研究結果可為同類型皮帶輸送機振動異常處理提供參考。