有焊后熱處理要求的S355NL低溫厚鋼板焊接試驗研究

白曉科,孫愛麗,王旭

蓬萊巨濤海洋工程重工有限公司 山東煙臺 265607

1 序言

荷蘭某開啟橋是按照歐洲鋼結構規范EN 1090最高等級EXC4建造的鋼結構橋梁工程,軸承座結構是開啟橋開啟和運行的關鍵部件,其焊接質量和尺寸控制對于軸承安裝和橋梁安全具有極其重要的影響。為保證軸承座結構的焊接尺寸精度,防止焊接應力變形對開啟橋軸承安裝和橋梁運行產生重大影響,在軸承座焊接后要進行整體焊后熱處理,消除焊接殘余應力后再進行機加工。但是,焊后熱處理對于低溫鋼的焊接接頭性能具有重要影響,特別是超厚板的熱處理時間較長,存在焊接接頭因強度和低溫韌性降低而不能滿足技術要求的風險。

本工程軸承座結構所用鋼板為EN 10025-3:2004標準的S355NL(以下簡稱S355NL鋼),屈服強度為355MPa級別,能夠滿足-50℃沖擊性能要求的低溫鋼,目前尚未有公開報道關于有焊后熱處理要求的S355NL鋼焊接工藝的工程應用案例。本文通過詳細分析,按照歐洲規范EN ISO 15614-1:2017《金屬材料焊接工藝規程及評定-焊接工藝評定試驗——第1部分:鋼的電弧焊和氣焊、鎳及鎳合金的電弧焊》進行了焊接工藝評定試驗,驗證了軸承座結構焊接和熱處理工藝的合理性。

2 焊接性分析

2.1 鋼板化學成分

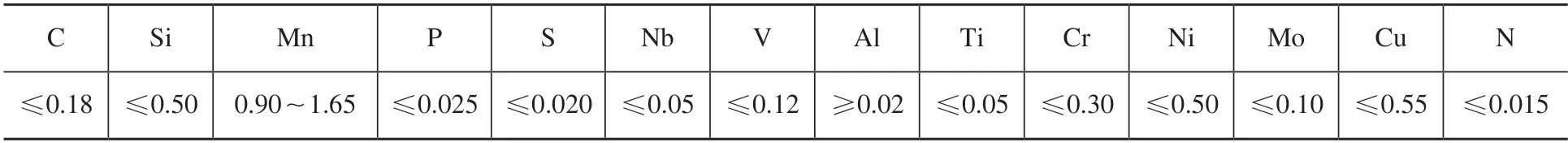

根據鋼板的制造標準EN 10025-3:2004《結構鋼的熱軋產品——第3部分:正火/正火軋制可焊接的細晶粒結構鋼的技術供貨條件》,S355NL鋼熔煉分析的化學成分見表1。由于軸承座所用鋼板的厚度為80mm和100mm,所以碳當量CEV的最大允許值為0.45%。

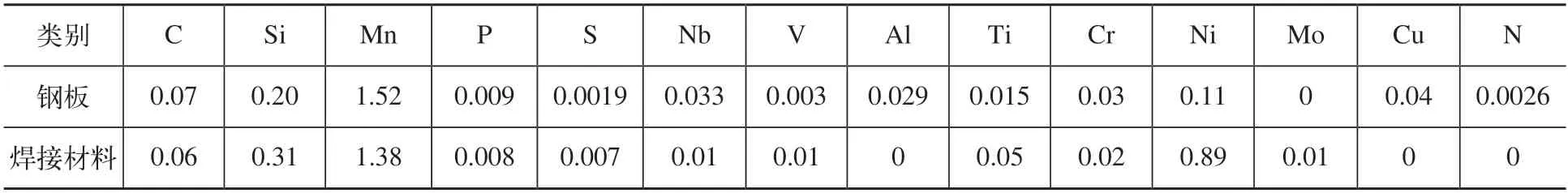

表1 S355NL鋼熔煉分析的化學成分(質量分數) (%)

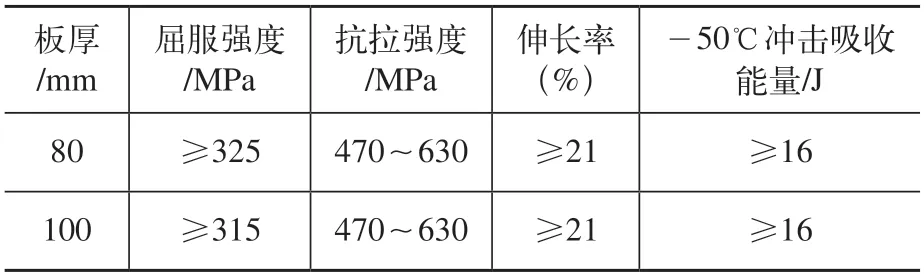

2.2 鋼板力學性能

根據母材的制造標準E N 10025-3:2004,S355NL鋼的力學性能要求見表2[1]。

表2 S355NL鋼的力學性能

雖然厚度為80mm和100mm的S355NL鋼碳當量CEV最高允許值為0.45%,但當CEV值>0.40%時,就已經具有一定的淬硬傾向。特別是軸承座結構的厚度較大,設計焊縫密集,拘束度較高,因此在焊接過程中很可能因冷卻速度較快,尤其是焊接熱輸入值較低的橫焊位置,易產生淬硬組織。焊前預熱可有效地減緩焊接冷卻速度,防止冷裂紋的產生,因此將預熱溫度設定為100~150℃。根據S355NL鋼的力學性能和沖擊性能要求,可知S355NL鋼為-50℃的低溫鋼,在對焊縫進行熱處理后很有可能降低其沖擊韌度,因此應選擇合適的焊接材料和焊接參數,使得焊接接頭在-50℃的使用工況下具有足夠的沖擊韌度和抗脆斷能力,確保焊接結構的使用安全[2]。

3 焊接工藝試驗

3.1 焊接材料的選擇

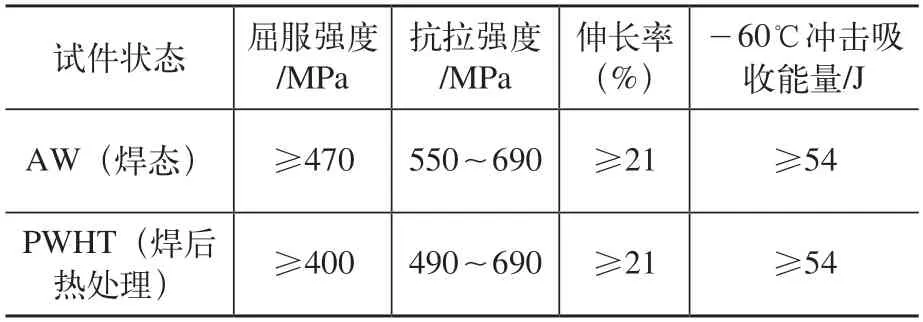

由于軸承座的結構設計緊湊,焊接接頭密集,焊接操作空間受限,且鋼板厚度為80~100mm,均為全熔透焊接接頭,所以焊接工作量非常大。此外,由于軸承座結構的重要性,因此設計要求在焊接和熱處理完成后都要進行100%超聲波檢測,不得有超標缺陷。藥芯焊絲氣體保護焊具有焊接工藝性能好、熔敷速度快、焊接效率高、合金成分調整方便,以及能耗和綜合成本低等特點[3]。依據各焊接材料廠家的產品手冊和工程業績,擬選定日本神鋼的φ1.2mm藥芯焊絲DW-A55LSR(AWS A5.29 E81T1-Ni1M)作為軸承座焊接用焊接材料,該藥芯焊絲為金紅石型渣系,適用于全位置焊接,其熔敷金屬力學性能見表3。

表3 DW-A55LSR藥芯焊絲的熔敷金屬力學性能

3.2 焊接試驗過程

按照歐洲焊接工藝評定規范EN ISO 15614-1:2017的規定進行焊接工藝評定試驗。由于軸承座所使用的鋼板厚度為80mm和100mm,按照評定規范,擬定選用厚50mm的試板,可以覆蓋厚度為25~100mm的產品焊接。試板選用與產品相同的鋼材廠家,鋼板和焊接材料熔敷金屬的化學成分見表4,力學性能見表5。

表4 鋼板和焊接材料熔敷金屬的化學成分(質量分數) (%)

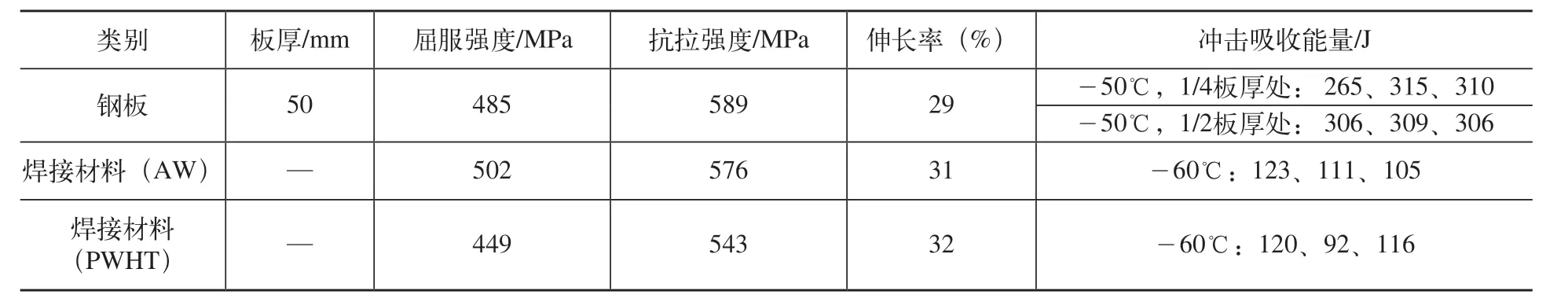

表5 鋼板和焊接材料熔敷金屬的力學性能

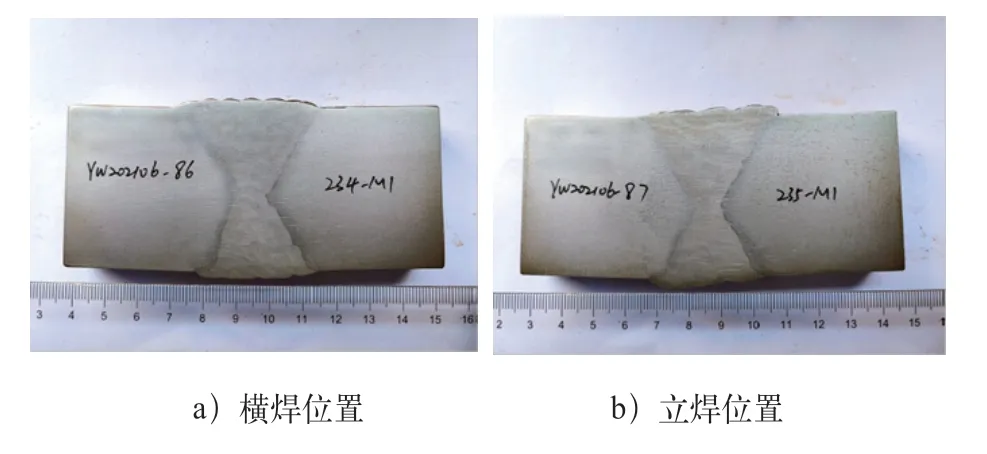

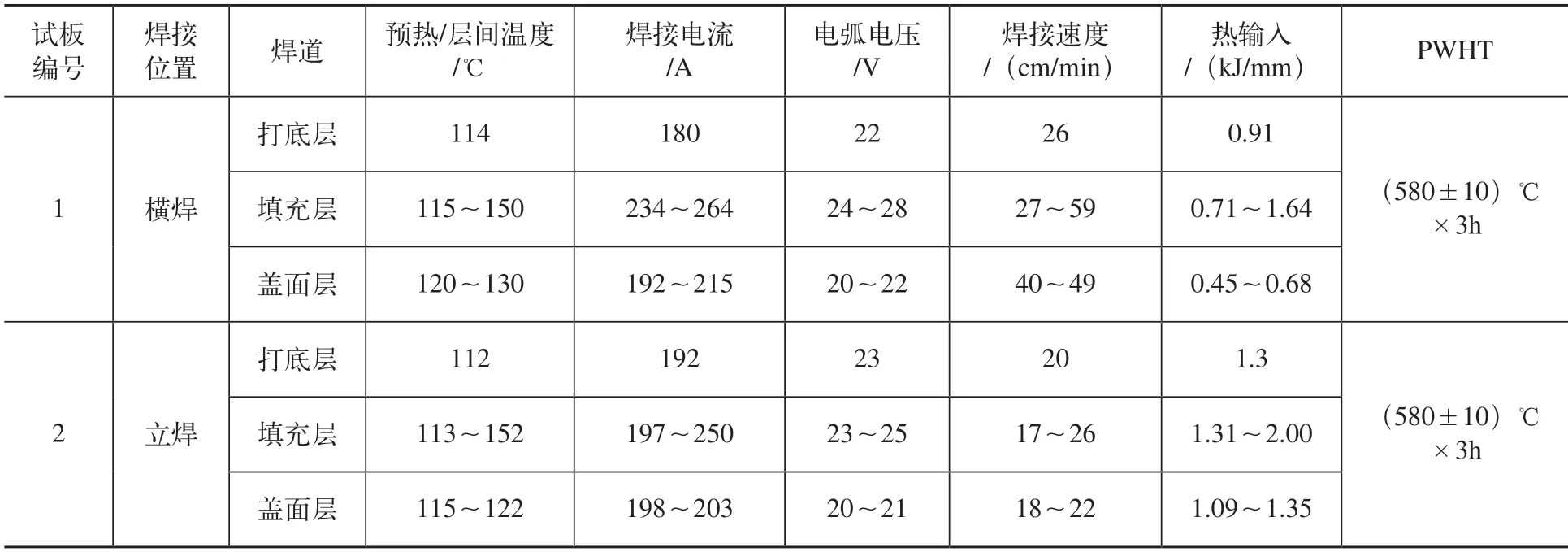

為了整體評估焊接接頭性能,分別在橫焊和立向上兩個焊接位置焊接試板,橫焊位置采用小熱輸入,立向上位置采用大熱輸入,在試板焊接和熱處理完成后,進行力學性能對比試驗。兩塊焊接試板均采用背面清根的X形坡口,具體焊接參數見表6,接頭斷面宏觀金相如圖1所示。焊接試板的焊后熱處理工藝參數按照PD CEN ISO/TR 14745:2015《焊接——鋼的焊后熱處理參數》的要求進行選擇[4]。

圖1 焊接試板的接頭斷面宏觀金相

表6 焊接工藝評定試驗的焊接參數

3.3 焊接試驗結果

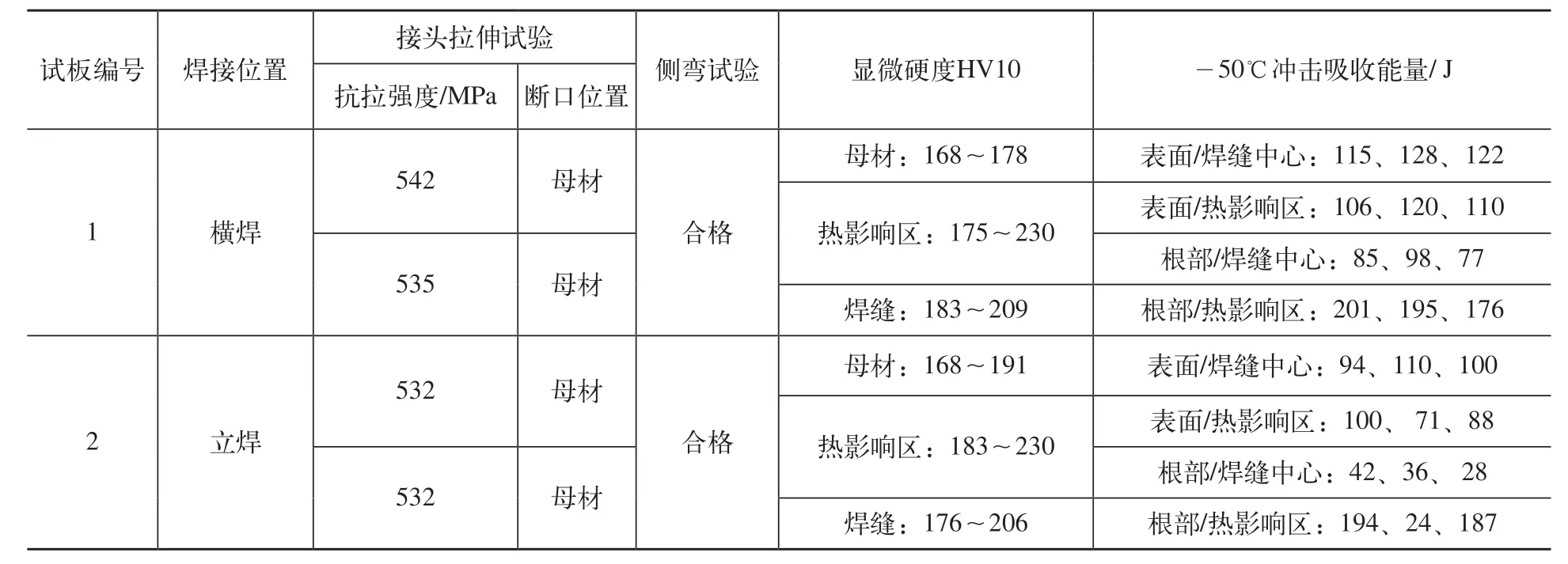

在焊后24h和焊后熱處理后,進行磁粉檢測和超聲波檢測(見圖2),結果均合格。按照EN ISO 15614-1:2017進行力學性能試驗,結果見表7。由表7可知,拉伸、彎曲、沖擊試驗,以及硬度檢測等結果均符合標準規定,能夠滿足產品焊接質量要求[5]。

表7 焊接工藝評定試驗結果

焊接試板焊后熱處理的接頭部位微觀金相如圖3所示。由圖3可看出,母材組織為鐵素體+少量珠光體,焊縫組織為鐵素體+貝氏體,熱影響區組織為鐵素體+貝氏體+少量馬氏體。

圖3 焊后熱處理的接頭部位微觀金相

3.4 試驗結果分析

通過橫焊位置焊接試驗結果可知,當焊前預熱溫度保持在110℃時,即使采用小熱輸入,使用磁粉和超聲波檢測確認也沒有氫致裂紋。焊后進行消除殘余應力熱處理,無軟化組織和淬硬組織,可獲得良好的硬度試驗結果(硬度值遠低于350HV10)。

通過立向上位置焊接試驗結果可知,大熱輸入和焊后熱處理接頭力學性能也能滿足技術要求,但對低溫沖擊均有影響,焊接接頭的低溫沖擊韌度低于母材和焊接材料熔覆金屬。因此,當立向上焊時,加快焊接速度和減小焊道寬度,可以控制焊接熱輸入在較低范圍,也能夠保證獲得符合規范要求的焊接接頭質量。

4 焊接質量控制

4.1 焊接工藝指導書

根據焊接工藝試驗數據,綜合考慮軸承座的鋼板厚度和焊縫拘束度,對于焊接工藝指導書中的焊接參數,將預熱溫度設定最低為130℃,焊接熱輸入設定為0.5~1.8kJ/mm,將最大焊道寬度設定為17mm,這樣有利于降低產生冷裂紋的風險,保證低溫沖擊韌度。

4.2 焊工技能培訓

雖然所選用的藥芯焊絲DW-A55LSR雖然為金紅石渣系,但是由于需要使用混合氣體80%A r+20%CO2作為保護氣體,因此焊絲的冶金成分和氣體種類均不同于以往的藥芯焊絲。操作實踐證實,該種焊絲的熔池較淺,容易發生夾渣和未熔合等缺陷。因此,在產品正式焊接前,需要進行專項操作培訓和考核,練習對焊接熔池的控制,避免大幅擺動焊道,降低焊接接頭的不合格率。

4.3 現場焊接質量控制

考慮到預熱溫度對于軸承座結構超厚鋼板的焊接質量具有重要影響,當采用火焰加熱時將會導致加熱不均勻和冷卻速度過快的問題,因此規定所有軸承座的焊接必須使用電加熱進行焊前預熱,焊接過程中可使用火焰輔助加熱。每道焊前必須使用測溫槍監控預熱溫度不低于130℃。

對于超厚鋼板焊接,焊層和焊道非常多,為了減少焊接返修,每道焊前都應仔細清理熔渣,打磨焊道,將每道的停弧與再起弧部位錯開100mm,避免因接頭重疊而降低焊接質量。此外,還應注意焊接過程中的去污、除銹和防風等措施。在正式焊后熱處理前,應進行無損檢測,確認焊縫內部沒有缺陷。經過嚴格的焊接過程控制(見圖4),包括焊前預熱、焊接熱輸入和防變形措施等,該軸承座結構在焊后熱處理通過超聲波檢測驗收后進行了機械加工作業,并已整體交付至業主,正式投入運行。

圖4 軸承座焊接的過程控制

5 結束語

1)在S355N L鋼厚板焊接時,選用藥芯焊絲DW-A55LSR,并控制預熱溫度、層間溫度和焊接熱輸入,可保證焊后熱處理的力學性能試驗符合規范要求,特別是能夠獲得良好的硬度試驗值。

2)相比原始母材的沖擊韌度,焊接接頭經焊后熱處理后的沖擊韌度普遍較低。在焊接接頭的各個區域中,根部焊縫中心的低溫沖擊韌度偏低。相比橫焊位置,立焊位置的焊接熱輸入較高,其根部的低溫沖擊韌度也下降明顯。由此可見,焊接熱輸入對沖擊韌度具有重要影響,在產品焊接時應嚴格控制,特別是背面清根后的根部區域,應注意采用較小的熱輸入,以保證焊接接頭性能。