三軸橢圓振動篩激振器的結構優化和改進

諸葛敏

(廣西美斯達工程機械設備有限公司,廣西 南寧 530003)

0 引言

傳統振動篩在激振力的作用下,篩面的運行軌跡有直線、圓和橢圓三種。直線軌跡振動篩具有較強的輸送能力,處理量大,但容易產生堵孔現象。圓軌跡振動篩的物料分層效果較好,不易產生堵孔現象,但輸送效率較低,需要較大的安裝傾角,而傾斜篩面使篩網的有效開口變小,導致有效篩分面積也變小,所以同樣的篩分產量,傾斜篩面需要更大面積的篩網,從而帶來了更高的制作成本。橢圓軌跡振動篩同時具有圓軌跡振動篩和直線軌跡振動篩的優點,既有直線運動軌跡振動篩傳輸量大的特點,也有圓形運動軌跡振動篩物料層分散效果好,不易產生堵孔的特點[1]。砂石顆粒在橢圓軌跡振動篩的篩分面上既具有較好的料層松散效果,又可獲得較高的輸送速度,能夠有效地提高振動篩產量和篩分質量,所以橢圓軌跡振動篩在砂石破碎篩分領域得到廣泛應用。

隨著砂石破碎篩分生產線逐步大型化和高效化,傳統圓軌跡振動篩和直線軌跡振動篩已無法滿足大型砂石破碎篩分生產線的產量和篩分質量要求。因此,國內外相關設備廠家陸續開發了具有振動強度大、篩分效率高、處理量大的橢圓軌跡振動篩[2]。生產實踐證明,在保證相同篩分效率的情況下,橢圓振動篩的產量可以提高30%左右;在相同處理量的條件下,篩分效率明顯提高,可以達到90%以上[3]。因此,研究和改進橢圓軌跡振動篩具有重要意義。

1 技術分析

1.1 三軸橢圓軌跡振動篩激振器工作原理

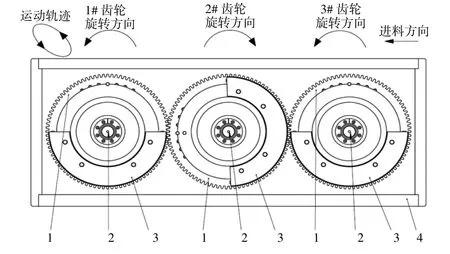

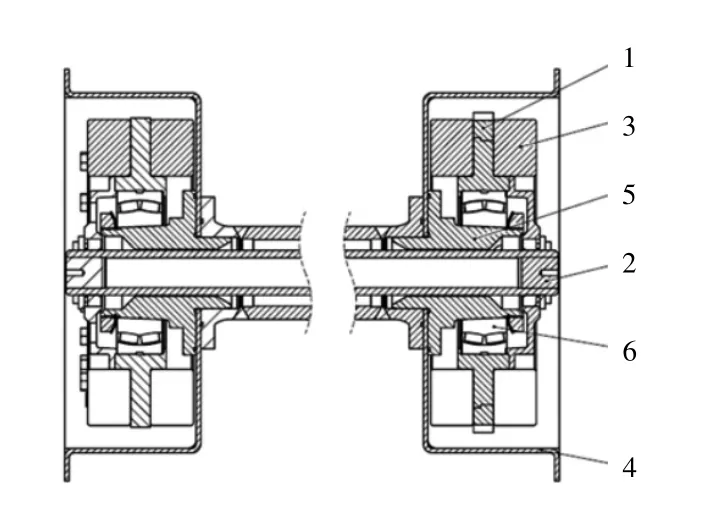

目前,在礦石的破碎篩分領域,振動篩激振器的結構形式較為豐富,在煤礦、砂石篩分中得到了有效的應用,結合大型的振動篩運行而言,在激振器上主要使用箱式激振器,該激振器大體可以分為左右箱包容結構和偏心塊外置結構[4]。如圖1、圖2 所示,三軸橢圓振動篩的激振器采用左右箱包容結構,由三根平行并列的傳動軸系組成,傳動軸的兩端分別是激振器的驅動端和從動端,驅動端和從動端分別用箱體包容密封,安裝于振動篩篩體的左右兩側。位于激振器驅動端箱體的每一根傳動軸分別裝有一個齒輪,3 個齒輪具有相同的模數、齒數和厚度,其中2#齒輪分別與1#、3#齒輪進行嚙合傳動。當對其中任意一根傳動軸施加扭矩,依靠齒輪傳動傳遞扭矩的特點,實現三根傳動軸的強迫同步[5]。在每一個齒輪組件上裝配有重量和半徑相等,外形尺寸相同的偏心塊,1#齒輪和3#齒輪偏心塊的安裝角度相同,與2#齒輪偏心塊形成一個夾角。激振器從動端的箱體內的軸端上裝配有與驅動側相同的偏心塊,但沒有齒輪。通過電機或液壓馬達在驅動端驅動其中任意一根傳動軸,可帶動3 個齒輪以1∶1 的轉速同步旋轉,實現三根軸以相同轉速旋轉產生相同大小的激振力。三根軸同步旋轉時,產生激振力的方向是實時變化的,轉動到某些角度時,它們的激振力或相互疊加,或相互抵消。當3 個偏心塊的激振力角度完全相同時,振動篩的合激振力最大,振幅最大;當2#偏心塊與1#、3#偏心塊的激振力角度完全相反時,振動篩的合激振力最小,振幅最小。根據相關文獻資料和實際測試結果,上述結構的激振器可驅動振動篩產生橢圓軌跡運動。砂石顆粒以此運動為驅動力,在篩面上隨振動篩不斷產生拋擲運動,在拋起松散分層的同時向前運動,周而復始地完成砂石顆粒粒度分級和向前輸送的過程。

圖1 激振器正面示意

圖2 激振器剖面示意

通過調整2 #齒輪偏心塊相對1 #、3#齒輪偏心塊的相對角度,可調整振動篩橢圓軌跡的振動方向角。通過調整每組偏心塊上裝配的配重銷重量,可調整振動篩的振幅。通過調整電機或液壓馬達等驅動的轉速,可調整振動篩的振動頻率。在實際工程應用中,可根據實際工況需求對整振動篩的激振角度、振幅和頻率進行適當調整。

1.2 齒輪傳動側隙

在齒輪傳動中,相嚙合的齒輪必定要有足夠的側隙,以保證齒輪的非工作齒面不會相互接觸。在一個已定的嚙合中,側隙在運行中受速度、溫度、負載等的變動而變化。在靜態可測量的條件下,必須有足夠的側隙,以保證在帶負載運行于最不利的工作條件下仍有足夠的側隙,側隙需要的量與齒輪的大小、精度、安裝和應用情況相關。通常情況下,最大側隙并不影響傳遞運動的性能和平穩性,在很多應用場合,允許用較寬的齒厚公差或工作側隙,這樣做不會影響齒輪的性能和承載能力,卻可以獲得較經濟的制造成本。側隙是由一對齒輪運行時的中心距以及每個齒輪的實效齒厚度所控制的,最小側隙不應為零或負值[6]。嚙合齒輪的最小側隙和最大側隙可通過計算、查表或實際使用經驗進行確定。

2 傳統工程應用

三軸橢圓軌跡振動篩具有高振幅、高跳動和大變形等特點,相對于直線軌跡振動篩和圓軌跡振動篩而言,三軸橢圓振動篩具有更高的振動強度(約6 g)[2],這給齒輪的嚙合精度要求帶來了較大挑戰。在實際生產過程中,由于振動篩的箱體尺寸較大,為了降低生產成本,機體上用于配合固定軸承座的機體一般在板材激光下料、焊接成型后就不再做機械加工,受激光下料精度、板材平面度、焊接變形、齒輪加工精度等諸多不利因素影響后,嚙合齒輪中心距難以控制,導致嚙合齒輪的側隙過小或過大。由于存在不合適的齒輪側隙,振動篩在使用后,極易出現齒輪磨損,齒輪異響,齒輪溫度過高,潤滑油溫過高等問題。嚴重時可引發潤滑油變質失去流動性、齒面燒結、輪齒折斷等故障,最終導致設備大修,嚴重影響企業的正常生產經營。所以在保證齒輪加工精度的前提下,齒輪嚙合的中心距和側隙的精度控制極其重要。

3 結構優化及改進

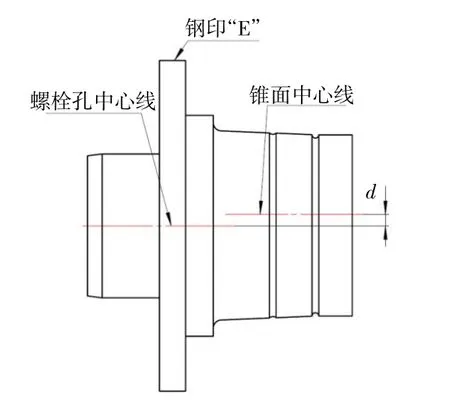

原有結構在工程應用中出現了大量相關故障,說明原有結構設計存在明顯的不足,其根源就是齒輪嚙合精度不足,且安裝后無法做相應的尺寸調整。基于原有技術方案,在不大幅度更改結構和提高成本的原則下,通過改進軸承座的結構,引入軸承座偏心設計的理念,對嚙合齒輪的累積誤差進行一次性補償。如圖2,圖3 所示,齒輪和偏心塊通過軸承安裝在軸承座的錐面上,軸承座通過法蘭面的螺栓孔安裝在機體上,軸承座的螺栓孔均布,每兩個相鄰螺栓孔的夾角為22.5°,軸承座可以按22.5°的倍數角度進行旋轉后安裝在同一機體上。如圖3 所示,設計一偏心軸承座,其錐面中心線和螺栓孔分度圓中心線偏心距為b,通過轉動偏心軸承座即可改變嚙合齒輪的中心距,從而達到調整齒輪側隙的目的。

圖3 偏心軸承座示意

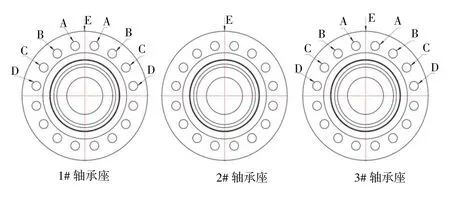

如圖4 所示,初始安裝完成后,三個軸承座的鋼印“E”均位于正上方,針對1# 齒輪和2# 齒輪的嚙合,首先轉動驅動軸,使其齒輪接觸面緊密接觸,然后用塞尺測量齒輪非接觸面的側隙,如果側隙不符合預設值范圍,可按需轉動1#軸承座,逆時針轉動1#軸承座時,1#齒輪和2#齒輪的中心距變大,齒輪側隙變大;順時針轉動1#軸承座時,1#齒輪和2#齒輪的中心距變小,齒輪側隙變小。以此類推,針對3#齒輪和2#齒輪的嚙合,可用同樣的方法調整嚙合齒輪側隙。無論如何調整,2#軸承座的鋼印“E”均位于正上方不變。

圖4 側隙調整示意圖

4 數學模型分析及計算

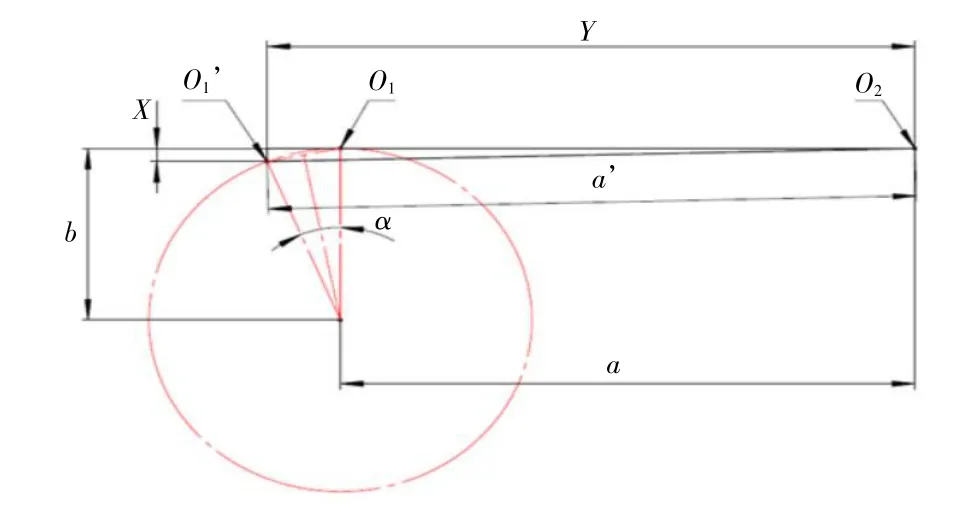

如圖5 所示,O1為1#齒輪初始中心點,O2為2#齒輪中心點,O1’為1#齒輪調整后中心點位置,根據幾何三角函數和勾股定理推算,可得出以下計算公式:

圖5 數學模型示意

式中:a表示初始中心距,a’表示調整中心距,Δa表示中心距調整量,b表示偏心軸承座的偏心距,α表示調整夾角。

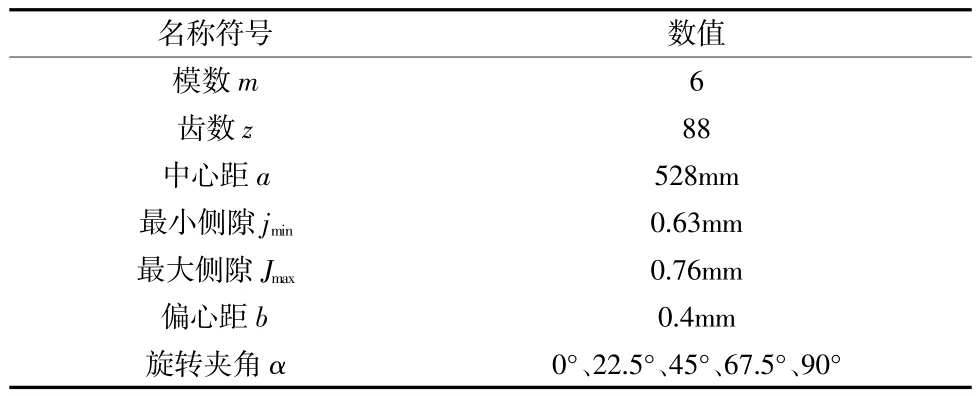

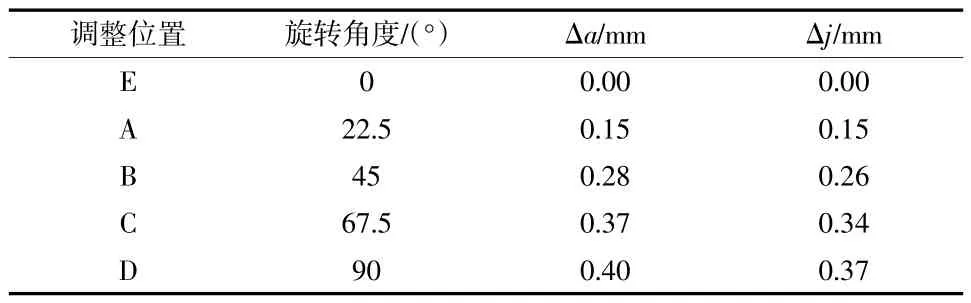

將表1 中的設計參數代入公式(1)(2)(3)(4)計算,并通過實際操作測量不同旋轉角度對應的齒輪側隙變化量,可得出偏心軸承座不同旋轉夾角,對應齒輪中心距調整量Δa和齒輪側隙的調整量Δj,結果如表2 所示。

表1 激振器相關設計參數

表2 計算和實際測量結果

5 工程應用效果

根據以上研究分析得出的結論,改進了三軸橢圓振動篩激振器的相關結構設計及相關裝配工藝,在試驗場反復進行可靠性試驗過程中,激振器并未出現異響或高溫等異常情況,并且振動篩各項性能指標與改進前相同,可靠性試驗結束后,拆機檢查并未發現有齒輪磨損、軸承磨損,螺栓松動、潤滑油變質等不良現象,達到了預期的試驗效果。后來正式將這一結構改進方案進行工程應用驗證,通過對某砂石料場三軸橢圓振動篩激振器技改后,連續長時間運行至今,激振器未出相關異常現象。目前這種結構已經全面推廣在相關產品上,解決了齒輪易磨損和潤滑油過早變質等問題,并且受這種結構改進思路的啟發,橫向推廣解決了一些其他應用場合齒輪嚙合精度不足引起的問題。

6 結語

通過對三軸橢圓振動篩激振器軸承座的優化設計,引入軸承座偏心設計的理念,通過旋轉軸承座調整嚙合齒輪的中心距,使嚙合齒輪的側隙滿足設計要求。改進后的振動篩運行安全可靠,使用效果良好,降低了更換齒輪和潤滑油引起的停機概率,大幅提高了設備使用率,帶來了顯著的經濟效益。

當這一技術難題出現時,傳統的做法是提高齒輪材質硬度和加工精度,提升激振器結構件制造精度,提升油品質量,雖然某種程度上也能解決問題,但是同時也大量提高了制作難度和制作成本。通過摒棄傳統觀念,對原有結構進行深度研究和分析,在不大幅度修改原有結構的基礎上,巧妙地利用偏心軸承座旋轉帶來的尺寸變動,調整齒輪中心距,各結構安裝誤差一次性補償制作誤差。低成本、高效率地解決了激振箱齒輪嚙合精度問題。

這種升級結構具有結構簡單、制作方便、安全可靠等特點。對工作人員技能要求不高,且現場維護非常方便,具有較強的操作性和推廣性,可廣泛應用于多軸齒輪傳動的設備的設計。特別對具有高振動、高跳動、高形變,惡劣狀況運行下的振動篩分設備有很好的效果,同時也為其他類型設備相似結構的設計提供了借鑒和思路。