線切割參數對重熔層影響分析及去除方法

張 亮,段阿寶

[新鄉航空工業(集團)有限公司103 廠,河南 新鄉453000]

0 引言

電加工是對金屬表面通過極間介質的電離作用,使得金屬產生高溫熔融過程實現加工的方式。電加工產生的重熔層對零件使用會產生一定危害。航空、航發下屬的多個主機單位已明確了電加工為禁、限用工藝,因此研究減少重熔層、去除重熔層或者替代電加工方式尤為必要[1]。本文在大量試驗的基礎上,從加工機床、切割方式、切割厚度、材料成分、加工電壓/電流、充/放電時間等多維度分析和總結線切割重熔層厚度的影響因素及影響程度。研究去除重熔層的方法及無重熔層的加工方式,并以典型零件為例,闡述通過調節電加工參數、增加拋光處理等方法減少或去除重熔層,使其滿足相關標準要求。

1 線切割加工現狀

目前電加工相關標準有中國航空工業集團公司下發的Q/AVIC 06089-2015“激光/電火花制孔表面重熔層顯微評定方法”、航標的HB/Z 20053-2018“電火花加工工藝”及其他主機廠內部的企標。我廠于2022 年綜合了多家標準,制定了企標Q20D 05.02-“電火花加工技術規范”[2,3]。

目前電加工主要有電火花成型加工和線切割加工,其中線切割加工機床有慢走絲機床(型號αc400iB)和中絲(中絲w400)。慢絲主要用于精密零件的成型加工,如內/外轉子齒形輪廓、定子內腔輪廓、轉子槽及內花鍵、鍵槽等加工;中絲主要用于精密形狀的粗加工及一般精度形狀的最終切割。中絲只割一次,慢絲用于精割時一般采用割一修二的方式。

線切割加工按照Q20D 05.02-“電火花加工技術規范”進行首次特殊過程確認,保證重熔層等各項要求可控及符合規范。電加工工序常規檢測除了尺寸、形位公差檢測外,還要求電弧燒傷及殘留銅層的檢查。

2 電加工參數對重熔層的影響

線切割電加工參數主要包括電壓、電流、脈沖寬度(充電時間)、脈沖間隙(放電時間)等,本文針對線切割電加工主要參數進行分析,研究參數對重熔層(電腐蝕層、再鑄層、重鑄層)厚度(深度)的影響。

2.1 電壓、電流的影響

加工時的電壓直接影響電流的大小,中走絲的電壓與功放管的個數有關,功放管個數多,加工電壓大,加工電流大。試驗保持其他參數不變,只改變功率管數(3 個、8 個、13 個)。實驗結果顯示重熔層厚度隨著功放管數的增加而增加。

重熔層的厚度隨著功放管個數的增加而逐漸增大,要想獲得較淺的重熔層,可以減少功放管個數,即減小電壓和電流。但電流的減小,意味著加工效率的降低。

2.2 脈沖寬度的影響

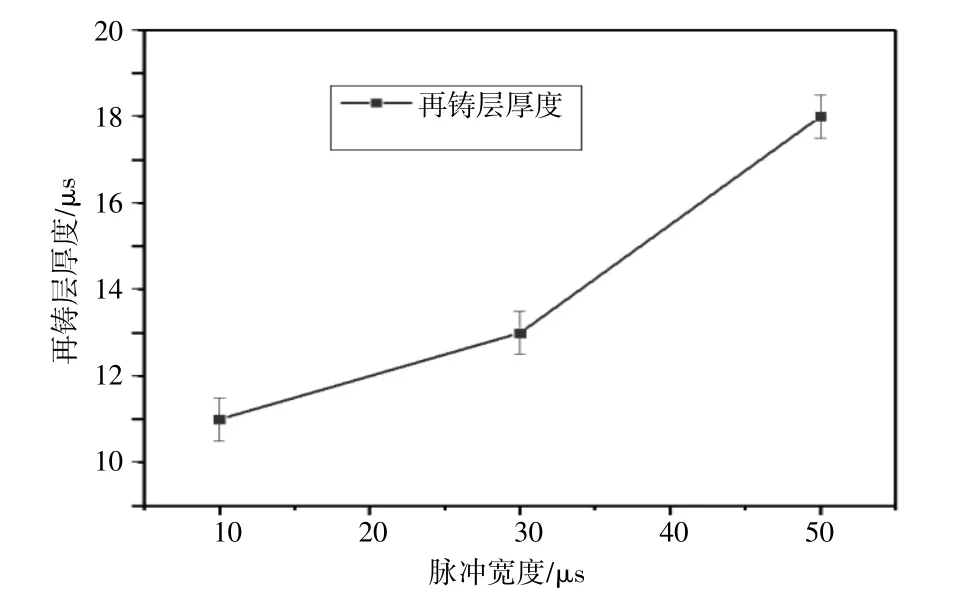

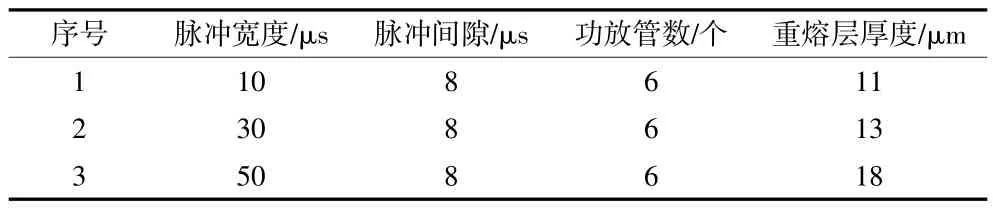

脈沖寬度(充電時間)是單個脈沖能量的決定因素之一,因此它對重熔層產生重要影響。從表1 和圖1所示可知,重熔層厚度隨著脈沖寬度的增加而增加。

圖1 不同脈沖寬度對重熔層厚度的影響

表1 脈沖寬度的影響

脈沖寬度寬時,放電時間長,單個脈沖的能量大,加工穩定,切割效率高,但表面粗糙度較差,重熔層厚度變厚。

2.3 脈沖間隙的影響

脈沖間隙(放電時間)的選取一般取決于工件材料、工件厚度以及工藝要求,在保持其他3 個參數不變的情況下,只改變脈沖間隙(2 μs、8 μs、12 μs)。從表2 和圖2 可知,隨著脈沖間隙的增加,重熔層厚度減小。

表2 脈沖間隙的影響

重熔層厚度隨著脈沖間隙的增大而變小,但過大的脈沖間隙會影響加工效率,過小的脈沖間隙會影響零件排屑,易產生斷絲。

3 切割方式、材料、厚度對重熔層影響分析

先后用中絲(鉬絲、割1)和慢絲(鍍鋅黃銅絲、割1 修1)按照切割高度8 mm 和25 mm 分別切割18Cr2Ni4WA、38CrMoAlA、GCr15、9310、GH4169、2A12-T4 材料,共形成24 種狀態零件,做好標記,制成樣件后做重熔層分析。

對比分析,慢絲加工重熔層影響會略輕于中絲、慢絲和中絲,都會產生分層現象。慢絲最大重熔層≤0.025 mm,加工重熔層深度中值約10 μm;中絲最大重熔層≤0.04 mm,中絲加工重熔層深度中值約15 μm。多數零件材料對重熔層影響不很明顯,除高溫合金材料GH4169 重熔層較淺外,其余材料重熔層差別不大;切割長度對重熔層影響不明顯。

4 重熔層去除及無重熔層加工的方法

4.1 重熔層的去除

目前重熔層的去除方法有機械加工去除、手工拋修、磨粒流、光整機、吹砂、化學腐蝕等。

機械加工去除重熔層最直接、徹底,但局限性比較大,一些不易加工的部位無法使用機械加工,或者加工余量較小,裝夾找正困難。另外,有些零件是在熱處理后進行的電加工,表面硬度高,較難加工。

手工拋修優點是方法靈活,一般不受零件結構限制。其缺點是重熔層去除質量不穩定,零件尺寸不易保證。

磨粒流去除方法效率高,一般僅限于重熔層深度較淺零件,去除效果受影響的因素較多,磨料的粒度、新舊、過孔的大小、拋光次數、壓力、工裝結構等都是影響因素。

光整機同磨粒流相似,限于去除重熔層深度較淺零件,一些死角部位去除效果差。

吹砂去除主要是需要局部保護,如果手動吹砂,會導致各表面去除量不均勻,另外也會降低表面光潔度。

化學腐蝕同吹砂一樣,需要對非加工表面進行保護,且加工不易受控。

4.2 無重熔層加工

重熔層的去除存在各種局限性,去除效果也不是十分理想,因此無重熔層加工是解決重熔層問題的最佳方案。結合我廠實際,總結了一些常用的電加工替代方案。

4.2.1 機械加工替代電加工

我廠傳統內花鍵加工基本都是慢走絲或電火花成型加工,近年來隨著數控拉床和內插齒機的引進,將逐漸改用拉齒、插齒的機械加工方式。

定子與外轉子內腔輪廓及內轉子外輪廓以前多用慢絲割成型,引進了成型磨床,解決了內轉子輪廓的磨削問題,可以替代慢絲加工。近幾年購買了銑磨復合機床,定子輪廓逐漸由慢絲加工改為銑磨復合磨削加工,部分外轉子也可以實現在該機床磨削內輪廓,保證無重熔層的產生。

4.2.2 電解加工

電解加工是基于電化學陽極溶解原理,利用一定形狀的工具陰極,將工件加工成符合一定尺寸和形狀要求的零件的特種加工方法。工具電極和工件之間的間隙通入電解液,隨著工具陰極的進給,工件陽極表面不斷被蝕除,電解反應產物隨著電解液流動帶出加工間隙,工件陽極表面逐漸形成與工具陰極表面基本相似的形狀。不同于電加工是瞬間高溫熔化去除材料,電解加工是類似通過化學反應去除材料,不會產生高溫高熱,因此可以實現無重熔層加工。目前該方法在國內僅限于研究或小批試用階段,未大規模應用和形成商業化。

5 典型零件電加工

5.1 內花鍵慢絲加工

某產品主動齒輪零件材料為18Cr2Ni4WA,中間結構是內花鍵,由慢走絲加工,使用的設備是日本沙迪克公司的AQ360LXs 慢走絲設備。2019 年改為日本FANUC 慢走絲ROBOCUTα-c400iB 加工。

5.1.1 AQ360LXs 慢絲加工重熔層分析

抽取2016 年使用AQ360LXs 慢走絲加工(割一修二)的某批次5 個主動齒輪進行內花鍵重熔層檢測。1 號、2 號、3 號這三個零件的晶間腐蝕與重熔層分層不符合要求,4 號的重熔層裂紋與重熔層分層不符合要求,5 號只有重熔層分層不符合要求。總體來看,內花鍵重熔層有10 項指標完全達1 級驗收標準,個別有微裂紋、晶間腐蝕和分層不能達到技術規范的要求。5 個樣件重熔層的最大厚度0.019 μm,最小厚度0.005 μm。

當時采用手工拋光內花鍵,主要目的為去除花鍵毛刺,對重熔層去除效果有限,可以認為5 個零件的重熔層檢測值為AQ360LXs 慢走絲加工(割一修二)產生重熔層的真實情況。

5.1.2 FANUC 慢走絲加工重熔層分析

通過多次試驗分析,FANUC 慢走絲加工產生的重熔層基本與AQ360LXs 慢走絲相同,無太大差距,最大、最小重熔層厚度接近,微裂紋與晶間腐蝕略好于沙迪克機床,兩種機床生產樣件均會產生分層現象。

使用FANUC 慢走絲加工5 個齒輪內花鍵樣件,使用磨粒流機床拋光處理,進行試驗,主要調整壓力和拋光參數,隨著壓力和拋光次數的增加,表面的重熔層會逐步改善,當壓力設置在上限,拋光至15 次,基本能去除重熔層。

5.2 外轉子內腔輪廓慢絲加工重熔層分析及去除方法

某擺線泵產品外轉子零件材料38CrMoAlA、內腔是多段圓弧構成,采用FANUC 慢走絲機床割成形。

為驗證慢走絲加工后的重熔層深度及拋光后去除重熔層的效果,多次進行試驗,試驗結果表明,當采用割一修二的加工方法時,磨粒流拋光20 次還不能完全去除重熔層,拋光達到25 次時可以完全去除。采用割一修三的加工方法,磨粒流拋光20 次可以去除重熔層(殘留≤0.002),只殘留局部分層。

通過驗證,慢絲加工增加修整次數及拋光次數,對去除重熔層有效果。

6 結語

本文闡述了電加工機理、重熔層產生過程及危害,試驗、總結了零件材料、加工方式對重熔層的影響程度,高溫合金材料相比其他材料線切割加工時產生的重熔層淺,慢絲加工產生的重熔層小于中絲加工零件。驗證了電加工參數影響重熔層,通過增減切修次數、調節電壓電流、改變充放電時間等可以影響重熔層深淺。總結了去除重熔層的多種方法、替代電加工的機械加工方法,驗證隨著磨粒流拋光次數的增加去除重熔層效果越佳。線切割技術在工業制造領域應用廣泛,具有高效率、高精度、高穩定性等優點,通過合理使用線切割技術可以為企業提供很好的加工方案,應用本文提出的加工方案,大部分現有的電加工重熔層問題可以得到有效控制,滿足標準、主機使用要求,解決了使用質量隱患問題。