殘膜回收機自動仿形系統及關鍵部件的運動分析與試驗

王金武,王釗英,于萬里,蔣永新,楊會民,張佳喜

(1.新疆農業大學機電工程學院,烏魯木齊 830052;2.新疆農業科學院,烏魯木齊 8300091;3. 新疆維吾爾自治區農業農村廳,烏魯木齊 830001;4.新疆農業科學院農業機械化研究所/農業農村部林果棉裝備科學觀測實驗站,烏魯木齊 830091)

0 引 言

【研究意義】地膜覆蓋是一種農業栽培技術,由于聚乙烯材料不易分解,農田使用后的地膜若不處理會長期保留田間[1-2]。目前的殘膜回收方式主要是以機械化收膜為主[3]。4JSM-2.1A棉秸稈還田及殘膜回收聯合作業機是一款集殘膜回收和棉秸稈粉碎還田為一體的棉田作業機具[4],其殘膜回收裝置為挑膜式,挑膜式機具為機械化收膜機具的代表之一,目前已經廣泛應用于新疆地區的棉田作業[5]。4JSM-2.1A殘膜回收裝置的入土部件是松土齒,其功能是機具在挑起殘膜前先將覆蓋殘膜疏松地表,方便挑膜機構將地表殘膜挑起并進行下一步作業[6]。但是目前機具不具備對地仿形的功能,對于松軟土地,由于機身重力作用,機具的行走輪會下陷,導致松土齒的入土深度過深,而且機身在經過凹凸地表時會發生明顯晃動,整機的穩定性較差,需設計一套自動仿形系統解決此問題。【前人研究進展】針對殘膜回收機具無仿形功能,有文獻對其進行了研究[7]。王科杰等[8]設計了一種單組仿形摟膜機構,為了解決關鍵收膜部件摟膜彈齒無法對起伏不定的棉田地表進行仿形,摟膜彈齒的摟膜量達不到預期,影響最終殘膜拾凈率的問題。羅威等[9]設計了一種單鉸接仿形機構,解決夾指鏈式殘膜回收機在起伏不定的棉田中無法保證夾指入土深度,且機具在工作中會出現顛簸現象等問題,以降低機具在殘膜回收作業中漏收的可能性。【本研究切入點】仿形地輪無論是經過凸起地表和松軟地表,還是凹陷地表時,都會出現輕微的彈跳現象,且不管是上仿形還是下仿形,對仿形地輪跳躍距離的主要影響因素是相同的。因此,需要在控制合適作業速度,盡可能的選取勁度系數較大的彈簧。針對面對松軟地形、凹凸不平地形時無仿形功能的問題,需研究設計一套機-電-液結合的自動仿形系統,并對其關鍵部件具體分析并進行田間試驗。【擬解決的關鍵問題】介紹自動仿形系統的主要結構和工作原理,分析關鍵部件仿形地輪在貼合地表工作時的上、下仿形運動進行,并對仿形系統進行田間試驗,為仿形系統性能的提升提供一定的參考。

1 材料與方法

1.1 材 料

1.1.1 殘膜回收機的結構及工作原理

1.1.1.1 殘膜回收機的結構

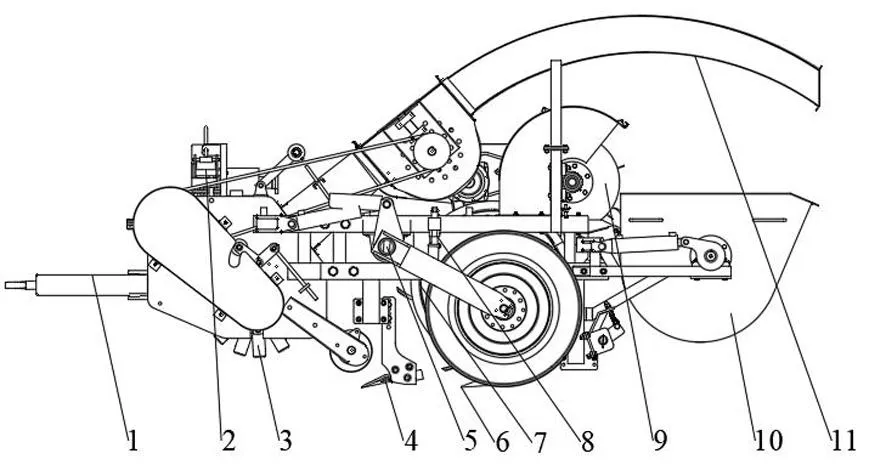

4JSM-2.1A聯合作業機殘膜回收裝置主要由主牽引架、主傳動系統、粉碎刀輥、邊膜鏟、行走舉升系統、松土齒、挑膜滾筒、液壓油缸、送膜輪裝置、集膜箱和拋送通道等部件構成。圖1

注:1.主牽引架;2.主傳動系統;3.粉碎刀輥;4.邊膜鏟;5.行走舉升系統;6.松土齒;7.挑膜滾筒;8.液壓油缸;9.送膜輪裝置;10.集膜箱;11.拋送通道.

1.1.1.2 殘膜回收裝置的工作原理

機具在作業時,松土齒深入地表先將覆膜的地表進行疏松,便于挑膜齒的挑膜工作;主傳動軸通過拖拉機提供的動力帶動副傳動系統,挑膜滾筒快速旋轉,挑膜齒將地上的殘膜挑起,隨后通過挑膜滾筒的高速轉動,挑起的殘膜被帶動并送到送膜輪裝置入口處,最后殘膜被送膜輪刮下至集膜箱中,完成整個收膜工作[10]。

1.1.1.3 主要技術指標

根據國家標準,結合新疆地區棉花種植模式[11],列出4JSM-2.1A棉秸稈還田及殘膜回收聯合作業機的主要技術指標。表1

表1 主要技術指標

1.1.2 自動仿形系統的構成與工作原理

1.1.2.1 自動仿形系統的構成

此仿形系統主要是由地面仿形傳感機構、電控系統和液壓控制系統三大部分組成。其中地面仿形傳感機構主要是由安裝架、彈簧、彈簧導桿、角度傳感器、軸承、連接桿、仿形架、六角螺栓、仿形地輪等機械部件構成。其主要作用是采集地表起伏信息,將此信號發送至電控系統,安裝于機架側面橫梁處。圖2

注:1.安裝架;2.彈簧;3.彈簧導桿;4.角度傳感器;5.軸承;6.連接桿;7.仿形架;8.六角螺栓;9.仿形地輪

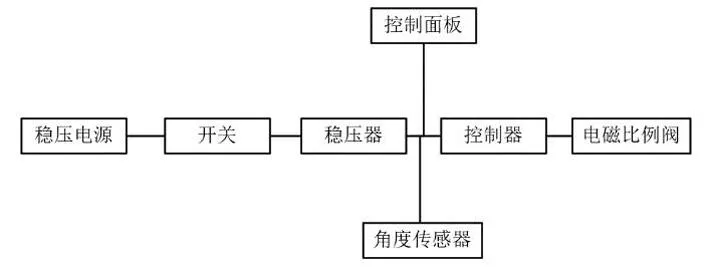

電控系統的主線路所連接的電器部件主要有:控制器、控制面板、電源開關等其他電器元件。仿形ECU(電子控制單元)選用的是NUC130單片機,其自身帶有模數轉換功能和CAN總線功能,能夠及時對來自仿形傳感器的數據進行分析處理,判斷仿形地輪所行走地面的起伏程度,并把判斷結果和最終指令發送到控制面板和執行機構。圖3

圖3 電控系統組成

液壓控制系統主要由電磁比例閥塊、電磁閥插頭、液壓油缸和油管組成,通過電磁閥插頭與電控系統相連接。三大部分連接起來能夠完成從采集地表信息到液壓油缸做出仿形動作整個過程。

1.1.2.2 自動仿形系統的工作原理

根據地面仿形傳感機構的安裝高度位置和棉田地形的起伏程度,通過控制面板對初始角度值和角度最大允許波動范圍值進行設置。機具在工作時,仿形地輪由于彈簧有一定的預壓縮量會緊貼地面,跟隨機具向前滾動,當遇到松軟土地或凹凸不平的地表時,仿形架會帶動軸轉動,軸轉動的同時連接桿帶動另一側的角度傳感器轉動,角度傳感器與豎直方向的夾角相對會有一定變化,當角度變化值超出設定好的范圍時,角度傳感器會將采集到的角度變化信號轉換為模擬量信號傳輸至電控系統,電控系統中的仿形ECU通過算法將此模擬量轉化為命令信號,隨后形成準確的電壓變化信號,通過電磁閥插頭將動作命令傳輸給電磁比例閥,電磁比例閥控制液壓油缸做出相應的仿形動作。圖2,圖4

圖4 電控系統組成

1.1.3 地面仿形傳感機構的運動

棉花收獲后,殘留的地膜緊貼于地表,這就要求仿形地輪在滾動的過程中緊貼地面,這樣才能對地精確仿形,以達到松土齒的入土深度可以始終保持一致。當經過凸起地表或松軟地表時,仿形地輪相對于水平地面向上運動,彈簧會被壓的更緊;當經過凹陷的地表時,仿形地輪相對于水平地面向下運動,彈簧會有所回彈,但在整個運動變化過程中,仿形地輪需一直緊壓地面,這樣松土齒才可以隨仿形地輪做同步上下運動。分析仿形地輪的運動(即分析松土齒進行運動仿形分析),同時對彈簧的伸縮運動進行分析,目的是求取此地面仿形傳感機構中彈簧的最小預壓縮量和最大壓縮量,以便選取合適規格的彈簧,并且選擇合適的預壓縮量以至仿形地輪能夠以至緊貼地面。

1.1.3.1 下仿形運動

當機具在作業過程中突然遇到凹陷的地表時,仿形地輪的運動方式從水平方向進入下坡方向。當仿形地輪滾動經過凹陷坡面起點A點后,由于物體運動的慣性作用,其會做一段簡短的平拋運動,隨后由于彈簧的彈力和重力作用,仿形地輪又快速緊壓于下坡面B點繼續滾動。圖5

圖5 仿形地輪下仿形運動模型

由于彈力作用,仿形地輪從A點做平拋運動到B點的過程中,角度會恢復,當達到液壓缸收縮臨界值時,將彈簧力直接施加到仿形地輪上,豎直方向上則通過能量守恒定理可得:

(1)

式中,m為仿形地輪、仿形架、彈簧以及彈簧導管的質量(kg);k為彈簧的勁度系數(N/m);g為重力加速度,g=9.8 m/s2;β為下坡斜面與水平方向上的夾角(°);vB為仿形地輪做平拋運動下落至坡面B點時豎直方向上的速度(m/s);l1為仿形地輪從A點跳躍至B點的跳躍距離(m)。

由于彈簧力和重力的作用,仿形地輪在離開A點的瞬間和到達B點的瞬間的加速度aA、aB分別為:

(2)

(3)

式中,h0為仿形地輪在水平滾動時彈簧的預壓縮量,m;k為彈簧的勁度系數。

仿形地輪從A點運動到B點的時間t0為:

(4)

式中,vA為仿形地輪在A點處的水平速度,m/s。

若將仿形地輪做平拋運動瞬間(A點)作為初始條件的話,則可以得到其落地瞬間(B點)豎直方向上的速度vB為:

(5)

將式(5)代入式(1),可求出仿形地輪從A點到B點的跳躍距離l1的表達式為:

(6)

通過對跳躍距離l1表達式的分析可知,仿形地輪在進行下仿形動作時,其跳躍距離l1與機具的作業速度成正比關系,即跳躍距離l1會隨著機具速度的增大而增大;同時跳躍距離與彈簧的預壓縮量和彈簧的勁度系數成反比關系,即跳躍距離會隨著彈簧的預壓縮量和勁度系數的增大而減小。

1.1.3.2 上仿形運動

將仿形地輪的上仿形運動模型的凸起面設為三角形,且當仿形地輪經過凸起頂端的時候,凸起頂端不會發生變形。仿形地輪從水平地表滾入凸起表面時,處于上坡狀態,受到的彈簧力增加,這樣可以保證其始終緊貼上坡表面。當仿形地輪滾動過凸起頂端C點時,由于慣性作用,其會做斜拋運動,在此過程中仿形地輪和凸起表面有短暫時刻會分離開來,隨后由于彈簧力和自身重力的作用其會迅速降落于另一側的下坡面D點處,最后緊貼下坡面滾入水平地表。在整個過程中,只有當仿形地輪滾過凸起頂點C后,做斜拋運動的過程中沒有對地面仿形。圖6

l2為仿形地輪從C點彈跳至D點的跳躍距離。l2的大小直接影響此處仿形系統對地面凸起的仿形能力,若l2大,在斜拋過程中,相當于仿形系統未對此處地面進行仿形,松土齒的入土深度將保持與C點一致,直至仿形地輪落至D點處,才恢復仿形,將影響松土齒入土深度穩定性,影響仿形質量。要使跳躍距離l2盡可能的小。

當仿形地輪到達凸起點C時,可以假設運動至此處的仿形地輪豎直方向做直線運動。那么通過能量守恒定理,仿形地輪從凸起點C做斜拋運動到其落至D點的過程中,可以得到:

(7)

式中,l2為仿形地輪從C點彈跳至D點的跳躍距離(m);θ為下坡斜面與水平方向上的夾角(°);vC為仿形地輪在C點處豎直向上的速度(m/s)。

仿形地輪從C點做斜拋運動到D點所用的時間t1為:

(8)

式中,v為仿形地輪在C點處的水平速度,m/s。

仿形地輪在凸起點C點豎直向上的速度vC為:

vC=vtanγ.

(9)

式中,γ為上坡面與水平方向上的夾角(°)。

在彈簧力和重力的作用下,豎直方向上仿形地輪在凸起頂端C點的加速度aC及到達D點的加速度aD分別為:

(10)

(11)

式中,h1為C點距滾入上坡面前地面的高度(m)。

由于仿形地輪在離開凸起點C后在豎直方向上做變加速運動,通過積分法可得出C點運動至D點的加速度a和豎直方向上的速度vD分別為:

a=ρt1+C1.

(12)

(13)

式中,ρ為仿形地輪加速度的變化率,m/s3;C1、C2為常數。

可以將仿形地輪到達C點時設為初始條件,分別將把式(9)帶入式(13)并把式(10)帶入式(12)可求出常數C1和C2的值;將式(11)、常數C1以及式(8)全部帶入式(12)則可求出加速度變化率ρ的值。

將加速度變化率ρ的值、式(8)和常數C1、C2的值帶入式(13),則可得到仿形地輪在降落至D點時,其到達D點時的速度vD的表達式為:

(14)

將式(9)、式(14)帶入式(7)中,求解可得出仿形地輪從C點做斜拋運動到達D點的跳躍距離l2的表達式(由于l2的表達式太過復雜,此處不列出)。

通過對仿形地輪從C點運動到D點的跳躍距離l2的表達式的分析可知:當機具遇到地表凸起進行上仿形作業時,跳躍距離l2主要分別與仿形地輪在水平地表滾動時彈簧的初始形變量、彈簧的勁度系數以及地面凸起角度等參數和機具的行進速度有關。其中,機具的行進速度和彈簧的勁度系數是影響跳躍距離l2的主要因素,l2與機具的行進速度成正比,即機具的行進速度越大,跳躍距離l2就越大;l2與彈簧的勁度系數成反比,即彈簧的勁度系數越大,跳躍距離l2就越小。

1.1.3.3 彈簧的伸縮運動分析

由于棉田地面起伏高度差為20~60 mm,在計算彈簧預壓縮量與最大壓縮量時,應按照地面起伏最大高度差60 mm計算。其彈簧預壓縮量應按照仿形地輪從平整地面經過凹陷地面時進行計算。圖7

圖7 仿形地輪經過凹陷地面時的運動簡圖

仿形地輪從G點運動到I點的過程中。圖7

(15)

(16)

式中,α1為仿形地輪在G點處時,仿形架與豎直方向的夾角(°);h2為仿形架的安裝高度(mm);r為仿形地輪的半徑(mm);L為仿形架長度(mm);α2為仿形地輪在I點處時,仿形架與豎直方向的夾角(°);Δh為地面起伏高度差。

仿形地輪在平整地面G點上滾動時,彈簧有一定預壓縮量,此時彈簧的長度x1為:

(17)

式中,L1為軸承中心與彈簧導桿的水平距離的距離,mm。

仿形地輪到達凹陷底部I點時,彈簧的長度x2為:

(18)

則在整個運動過程中,彈簧的長度變化量Δx為:

Δx=x2-x1.

(19)

將式(15)帶入式(17),式(16)帶入式(18)可分別求出仿形地輪在G點時彈簧的長度x1和仿形地輪在I點時彈簧的長度x2,將式(17)、式(18)帶入式(19)中,求出整個運動過程中彈簧的長度變化量Δx。其中,仿形架長度L為600 mm;地面起伏高度差Δh為60 mm;仿形地輪半徑r為65 mm;仿形架安裝高度h2為400 mm;軸承中心與彈簧導桿的水平距離的距離L1為280 mm,將數值帶入式(19)可得整個運動過程中彈簧的長度變化量Δx為56.42 mm,即彈簧的預壓縮量需大于56.42 mm。按照仿形地輪經過凸起的運動方式可求出彈簧相對平整地面的最大壓縮量也為44.04 mm。

正常安裝下,仿形地輪在平整地面上彈簧的長度x1為188.44 mm,由于軸承中心距離上方仿形架的距離為40 mm,故在正常安裝下彈簧的長度為228.44 mm。而在經過最深凹陷地表時,彈簧的長度為284.86 mm,則彈簧的長度需大于284.86 mm,故可選取彈簧長度為320 mm,此時彈簧的預壓縮量為91.56 mm。

1.1.3.4 彈簧參數

在彈簧力和重力的作用下,仿形地輪在平整地面上滾動時,其豎直方向的加速度a1和水平方向的加速度a2分別為:

(20)

a2=a1tanα3.

(21)

式中,h5為仿形地輪在滾時的彈簧的壓縮量(mm);k為彈簧的勁度系數(N/mm);m1為仿形地輪、仿形架和彈簧導桿的總質量(kg);g為重力加速度,g=9.8m/s2;α3為仿形架與豎直方向上的夾角(°)。

仿形地輪在滾動過程中,受到地面的摩擦阻力Fs為:

Fs=μFn.

(22)

式中μ為仿形地輪的滾動摩擦系數,取μ=0.16;Fn為地面對仿形地輪的支持力(N)。

則仿形地輪在豎直方向的受力和水平方向的受力為:

(23)

將式(20)帶入式(21),再將式(20)、式(21)和式(22)全部帶入式(23),其中通過前文計算,h5應取彈簧的最大壓縮量為仿形地輪在經過最高凸起時的壓縮量,數值為135.6 mm;仿形地輪、仿形架、彈簧和彈簧導桿的總質量m1為5 kg;仿形架與豎直方向上的夾角α3應取仿形地輪在經過最高凸起時的夾角,可經上文計算數值為62.72°,將數值帶入式中即可求出彈簧的勁度系數k=0.38 N/mm。根據彈簧的勁度系數和彈簧的長度,可利用公式設計彈簧,公式如下:

(24)

式中,k為彈簧的勁度系數(N/mm);G為彈簧材料的剛度模數(N/mm2);d為彈簧線徑(mm);Dm為彈簧中徑(mm);Nc為彈簧有效圈數。

采用彈簧的參數:剛度模數79 000 N/mm2,線徑3 mm,中徑41.2 mm,有效圈數30,節距10.6 mm,總長320 mm,勁度系數0.38 N/mm。

根據彈簧的參數可確定彈簧導桿的直徑為37.2 mm,長度為350 mm。仿形架上的槽長為80 mm,寬為20 mm。圖8

圖8 彈簧在平整地面上的受力簡圖

1.1.4 田間試驗

試驗于2021年11月在新疆巴音郭楞蒙古自治州庫爾勒市尉犁縣的棉田進行。此試驗區域棉田地形起伏不定,土壤幾乎無板結現象出現且硬度適中,滴灌帶已被全部收回,自動仿形系統正確安裝于殘膜回收機上。

試驗機具為4JSM-2.1A棉秸稈還田及殘膜回收聯合作業機。

選用約翰迪爾6B-1204輪式拖拉機、標定功率88 kW,要求拖拉機整體功能良好,駕駛員駕駛技術熟練[12],對殘膜回收機的使用有經驗,熟悉殘膜回收機的工作原理。

直尺(0~30 cm)、卷尺(0~100 m)、游標卡尺、秒表。

1.2 方 法

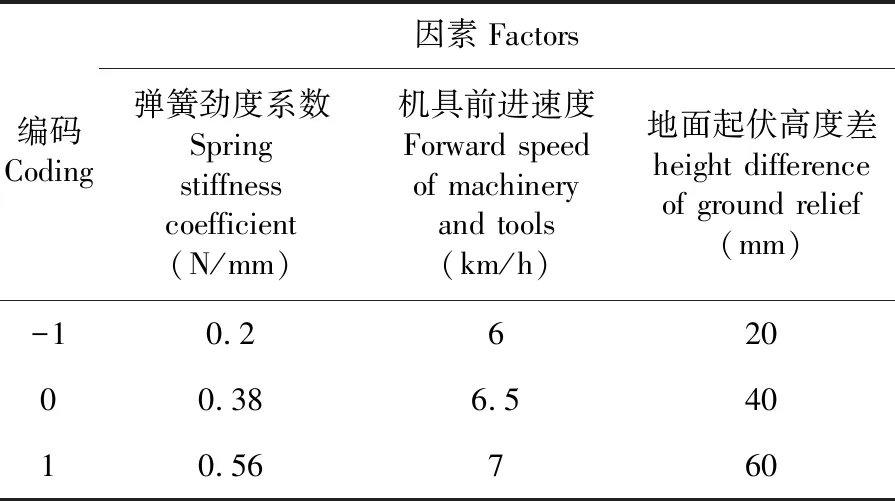

影響仿形精度和質量的因素有兩個內因,分別是彈簧的勁度系數和機具的行進速度,外部因素有地面起伏高度差等,自動仿形系統的仿形質量可以通過松土齒的入土深度合格率來衡量,因此可以以彈簧的勁度系數(A)、機具的行進速度(B)和地面的起伏高度差(C)為影響因素,以松土齒的入土深度合格率為試驗指標,采用三因素三水平二次正交旋轉的方法安排試驗。

以彈簧的勁度系數為因素,因素水平分別取0.2、0.38、0.56 N/mm。殘膜回收機速度限制為6~7 km/h,故此因素水平選擇為:6、6.5和7 km/h。根據棉田地表狀態,地面起伏高度差為20~60 mm,故此因素水平選擇為20、40和60 km/h。表2

表2 試驗因素編碼

按照殘膜回收機的機具市場要求和工作情況[13],其松土齒的入土深度標準值為90 mm,在不影響機具整體功能的情況下,同一區間內,松土齒入土深度在85 mm≤H≤95 mm范圍內為合格,測量出合格的入土深度次數占區間內共測次數的百分比為入土深度合格率,試驗重復進行3次,結果取其平均值,根據機具的工作情況及其技術指標規定此合格率應大于等于80%。

1.3 數據處理

運用Design-Expert12.0軟件對其進行方差分析。通過數學模型可以找到優化后的最佳因素組合。

2 結果與分析

2.1 入土深度合格率

研究表明,入土深度合格率回歸方程為:

H=91.42+1.85A-0.75B-1.55C-0.575AB-0.675AC-0.125BC-3.35A2+0.352 5B2+0.102 5C2.

(25)

其中A、B、C為因素編碼值。表3

表3 試驗結果

2.2 方差分析

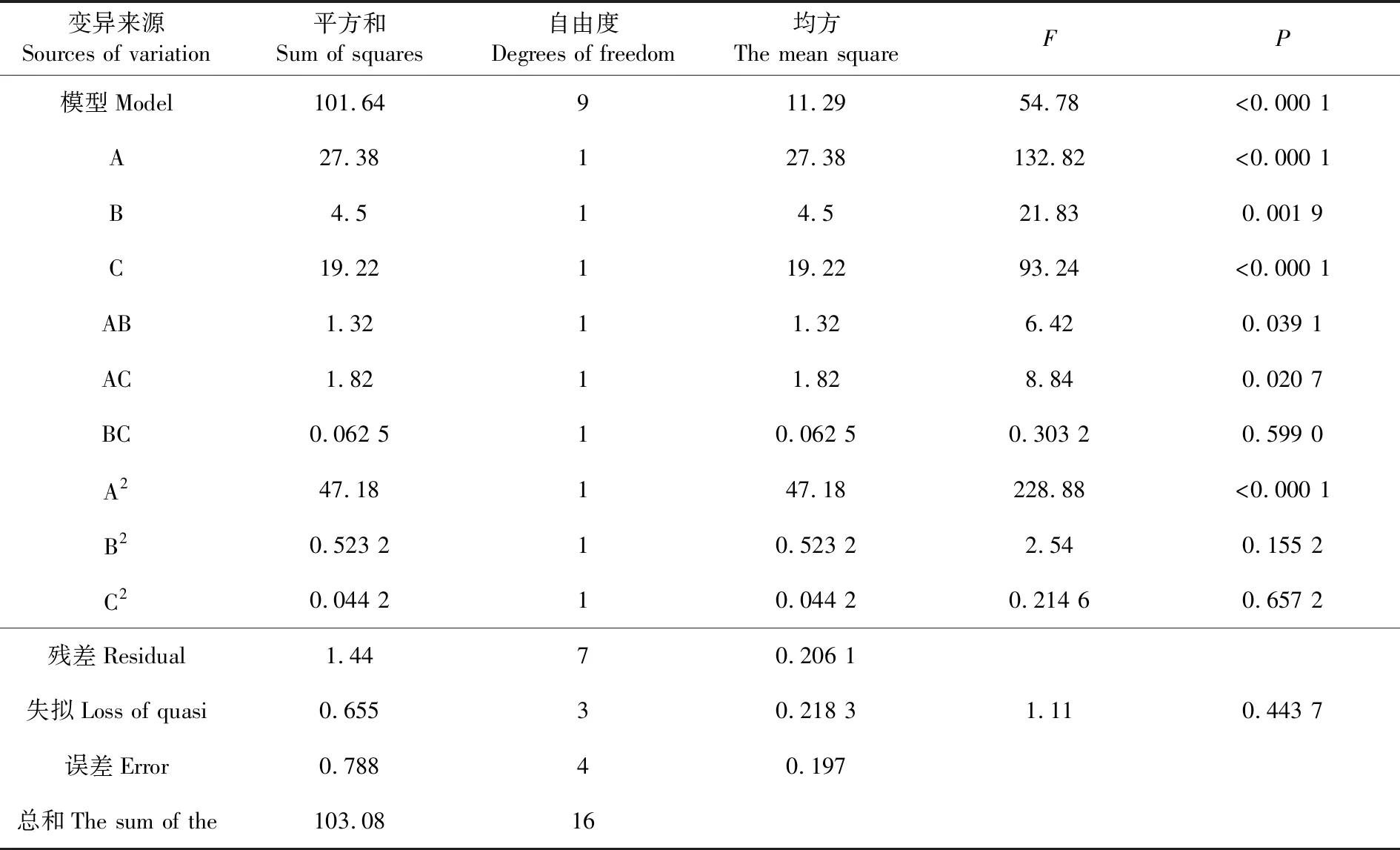

研究表明,彈簧的勁度系數、機具的行進速度和地面起伏高度差對入土深度合格率都有顯著影響,三者中顯著性影響的強弱次序為:A、C、B。交互項AB、AC和二次項A2的P值均表現影響顯著,所選擇的因素與響應值之間同時存在因素間的交互作用以及二次非線性關系。整體模型的值為F=54.78,P<0.000 1,二次回歸方程的檢測達到了顯著水平;失擬性檢驗為F=1.11,而其P=0.443 7,表現為不顯著,試驗范圍內模型的擬合性非常良好。模型的決定系數R2=0.986,計算結果可以解釋響應值98.6%的變化;該模型的誤差較小。表4

表4 試驗方差

2.3 交互作用影響

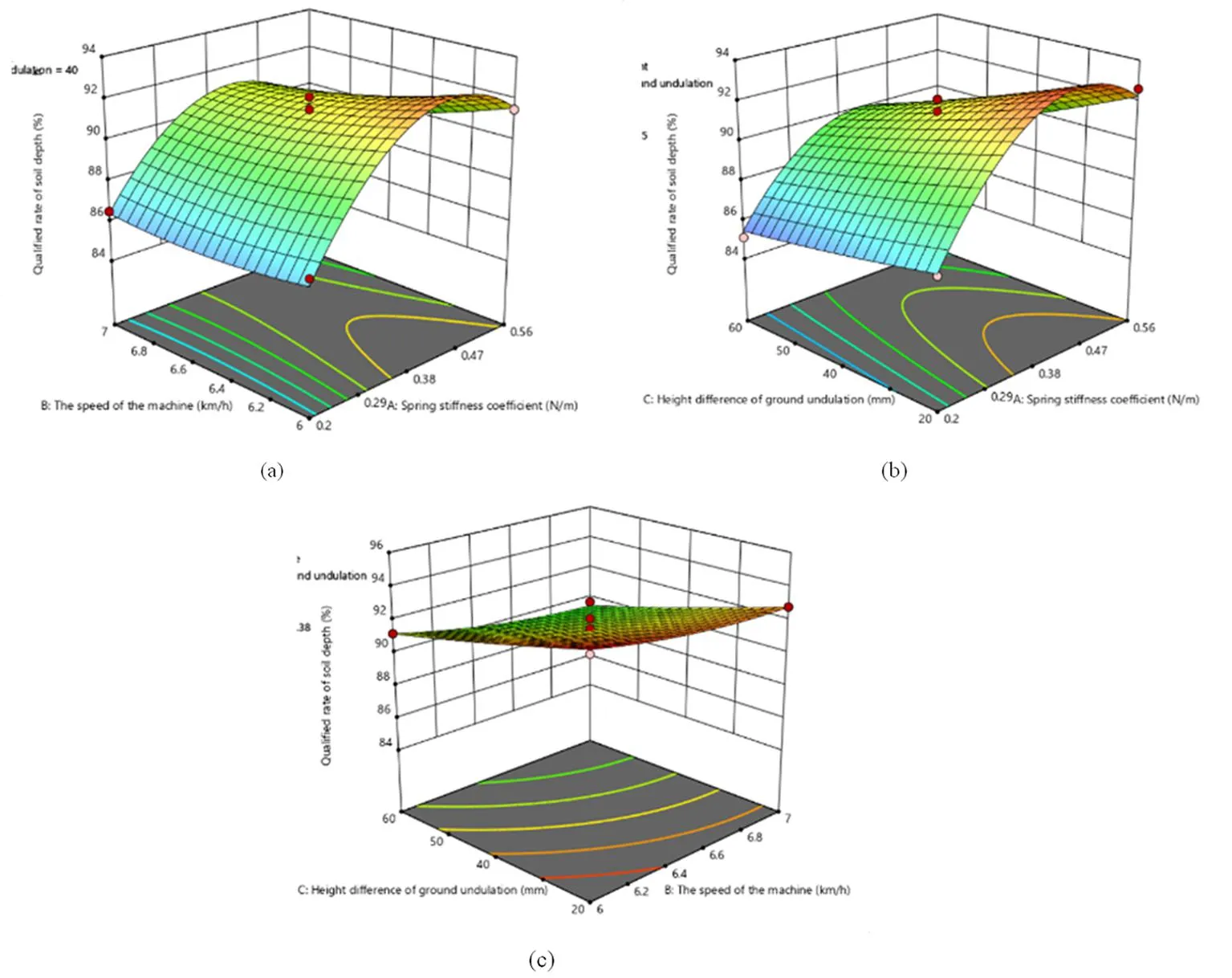

研究表明,當地面起伏高度差一定時,彈簧的勁度系數逐漸增大、機具的行進速度逐漸減小時,入土深度合格率先逐漸增大到峰值后又慢慢變小,最大峰值位于機具行進速度為6 km/h、彈簧勁度系數為0.38 N/mm處;當機具的行進速度一定,隨著彈簧的勁度系數的增大,地面起伏高度差的減小,入土深度合格率由先逐漸增大到峰值后又快速減小,其最大峰值位于地面起伏高度差為20 mm、彈簧的勁度系數為0.38 N/mm處;當彈簧勁度系數一定時,機具的行進速度和地面起伏高度差逐漸減小的過程中,入土深度合格率逐漸增大。圖9

圖9 因素交互作用對入土深度合格率影響的響應曲面

2.4 參數優化

研究表明,建立數學模型為:

(26)

彈簧的勁度系數為0.38 N/mm、機具的行進速度為6 km/h、起伏高度差為20 mm,此時的入土深度合格率H為94.05%。

3 討 論

此自動仿形系統的仿形方式為主動仿形,主要由地面仿形傳感機構、電控系統和液壓控制系統三大部分組成。其中地面仿形傳感機構的主要作用是地表信息采集;電控系統的主要作用是將采集的信息進行處理并發出仿形命令;液壓控制系統的主要作用是執行仿形命令,控制液壓油缸的伸縮。

王科杰等[8]與羅威等[9]所設計研究的仿形機構均為傳統純機械仿形機構,本系統與傳統純機械仿形機構相比,依然可以保持殘膜回收機的作業穩定性,且系統的可控性大大增加,可以靈活適應殘膜回收機的技術要求,仿形精度更高,反應時間可按需隨意調節,結構也較為簡單,整個仿形動作也更加主動。但此系統對于部分農機操作者來說技術難度相對較高,且成本較高,針對此問題,后續研究系統優化的側重點為:系統結構更加緊湊、系統操作更加簡單以及制作成本更加合理。

目前主動仿形中應用的傳感方式主要是角度傳感器和陀螺儀,安裝在農用機械上的實用效果還不是太理想,而且農機行進速度、地形狀態等各種因素使仿形動作存在相對滯后問題,針對精準快速控制還有待改善。

4 結 論

4.1仿形地輪無論是經過松軟地表還是凹陷、凸起地表時,都會出現輕微的彈跳現象,影響彈跳的主要因素為機具行進速度和彈簧的勁度系數,機具的行進速度與仿形地輪彈跳距離成正比,行進速度越大,彈跳距離越大;彈簧的勁度系數與仿形地輪彈跳距離成反比,勁度系數越小,彈跳距離越大。需要相對減慢機具速度,并且在安裝地面仿形傳感機構時,給予彈簧一定的預壓縮量。

4.2以地面起伏高度最大值60 mm為仿形地輪上下起伏量,計算出彈簧的最小預壓縮量為56.42 mm,作業過程中,彈簧在預緊作用下的最大壓縮量為40.04 mm,參數確定后彈簧的預壓縮量為91.56 mm。

4.3影響試驗指標的強弱順序分別是地面起伏高度差、彈簧的勁度系數、機具的行進速度,最后通過尋優得出最優參數組合為地面高度起伏差20 mm、彈簧的勁度系數0.38 N/mm和機具的行進速度6 km/h,在此參數組合下,入土深度合格率可達94.05%,優于標準值,此自動仿形系統仿形效果良好。