橡膠混凝土抗凍性最佳橡膠取代率試驗研究*

楊馨鈺,蘇有文,劉術梅,唐 琪,高夢秋

(西南科技大學土木工程與建筑學院,四川 綿陽 621010)

0 引言

用橡膠顆粒等體積取代細骨料制成橡膠混凝土,不僅能將廢棄橡膠再生利用,減少對天然細骨料的依賴,且其具有減震、抗沖擊、耐磨等特點,可改善普通混凝土抗凍性能,延長服役年限。現有研究表明,橡膠顆粒在合理的摻量范圍內,可明顯提高混凝土的抗凍性能[1-4]。但國內外學者的研究集中于特殊橡膠取代率對混凝土抗凍性能的影響,且試驗取代率跨度較大[5-9]。因此,進一步細化橡膠取代率跨度,可更真實地反映其對混凝土抗凍性能的影響規律,得到可為實際工程施工提供參考的最佳取代范圍。

本文在滿足力學性能配合比的基礎上,細化取代率跨度,通過試驗研究橡膠顆粒取代細骨料對抗凍性能的影響規律,確定抗凍性能最佳取代范圍。

1 試驗

1.1 試驗原材料選擇

采用P·O42.5R級水泥;細骨料采用綿陽天然河砂,Ⅱ區中砂,細度模數為2.71,表觀密度為 2 539kg/m3, 松散堆積密度為1 638kg/m3;粗骨料采用粒徑為5~10mm,10~20mm的合成級配碎石,質量比為 3∶7;膠粒采用2~4mm EPDM膠粒,表觀密度為1 216kg/m3,堆積密度為775kg/m3;減水劑采用FDN-C萘系高效減水劑;水為實驗室自來水。以上材料均依據相關試驗規程進行性能試驗,各項性能指標滿足標準要求后使用。

1.2 試驗配合比設計

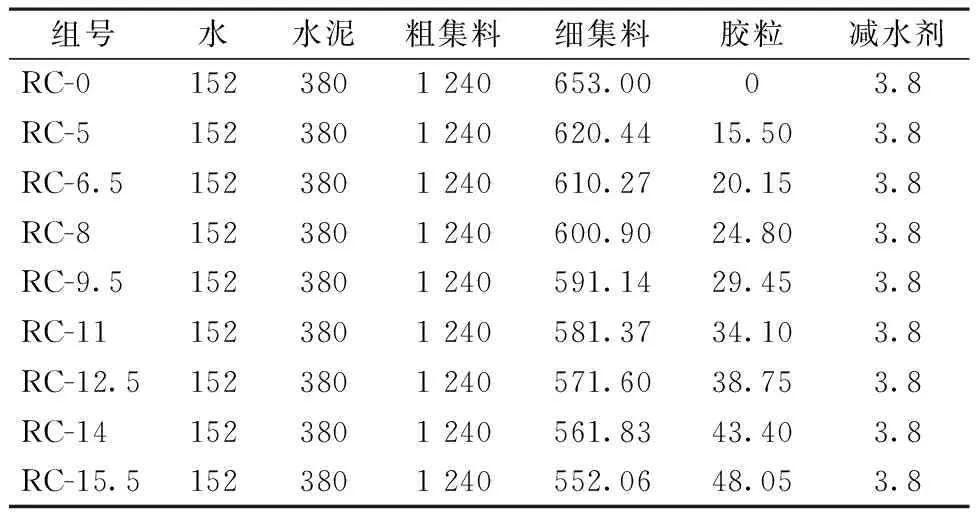

根據JTG/F30—2014《公路水泥混凝土路面施工技術細則》確定C30道路混凝土初始配合比,試配并制作試塊進行力學性能試驗,最終在滿足力學性能要求的基礎上確定本試驗基準配合比,記為RC-0。以基準配合比為對照組,根據文獻建議值[10-12]最終確定試驗取代率范圍為 5%~15.5%,取代率級差為1.5%,各組配合比如表1所示。

表1 橡膠混凝土試驗配合比設計Table 1 The experiment mix proportion design of rubber concrete kg/m3

1.3 試驗過程與方法

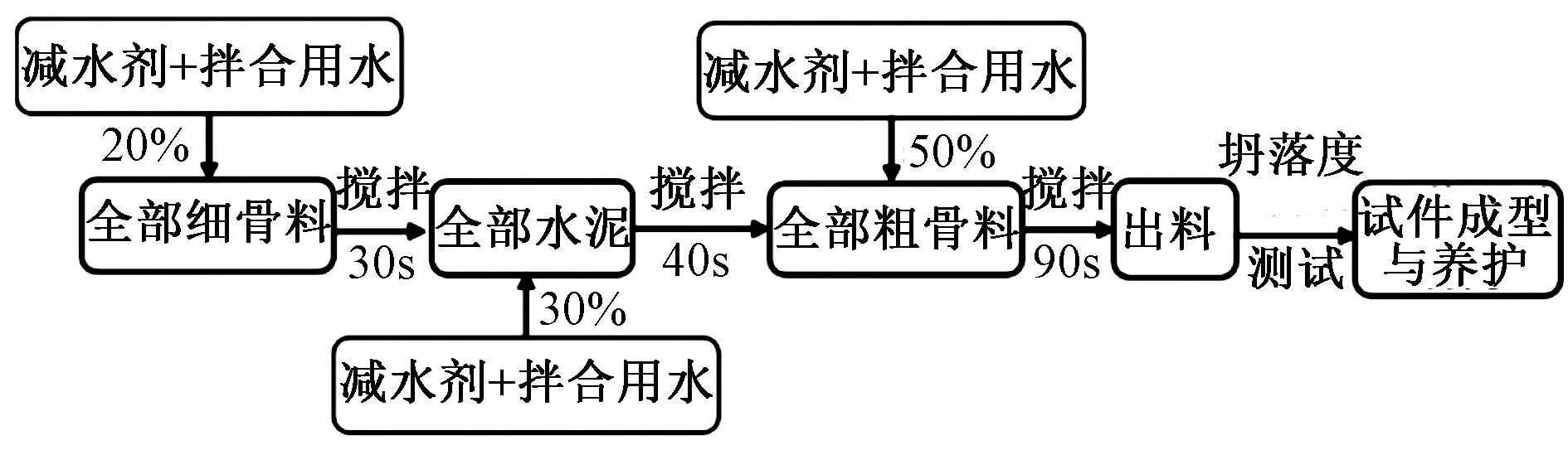

1.3.1配料攪拌

本試驗采用HJW-60型強制攪拌機進行原料攪拌。為解決橡膠顆粒在攪拌過程易上浮問題,采用二次攪拌法實現橡膠顆粒在混凝土中的均勻分布,工藝流程如圖1所示。測試其操作性滿足要求后,制作試驗試件。

圖1 二次攪拌工藝流程Fig.1 The secondary mixing process

1.3.2試件成型與養護

抗壓試件為150mm×150mm×150mm,按表1分組,每組制作3個試件,總計27個。抗折試件為150mm×150mm×550mm,共計9組27個。為保證試件中橡膠顆粒均勻分布,拌合物裝入模具后置于振動臺振搗,同時配以人工插搗。試件成型后在相對濕度95%,溫度20℃±2℃的標準養護條件下養護28d。

抗凍性能試驗采用棱柱體試件,規格為100mm× 100mm×400mm,共計9組27個。試件成型方法與前文一致,成型后在20℃±5℃靜置48h脫模,拆模后標準養護28d。

1.3.3力學性能試驗

抗壓強度和抗折強度均按照JTG 3420—2020《公路工程水泥及水泥混凝土試驗規程》[13]進行性能檢測。

1.3.4抗凍性能試驗

質量損失反映混凝土表面剝落情況,表征試件的外部損傷。動彈性模量反映混凝土內部開裂情況,用聲波測量橫向振動頻率所得,表征試件的內部損傷。凍融循環達到一定程度時,會造成骨料或增強材料暴露[14]。因此,兩者反映混凝土內部與表面的損傷程度,可作為抗凍性能評價指標。

按照《公路工程水泥及水泥混凝土試驗規程》,本試驗采用KDR-5快速凍融機完成凍融循環。設置每次凍融循環時間約為3.5h,凍融溫度限值分別為-17℃及4℃。凍融達到以下情況之一即可停止試驗:①凍融次數達到150次;②相對動彈性模量降至60%;③質量損失率達5%。

以25次為一個凍融循環階段,分別采用電子秤、DT-W18型混凝土動彈性模量測試儀對試件初始和各階段凍融循環完成后的質量、動彈性模量進行測定和記錄。

2 試驗結果與分析

2.1 橡膠取代率對力學性能的影響

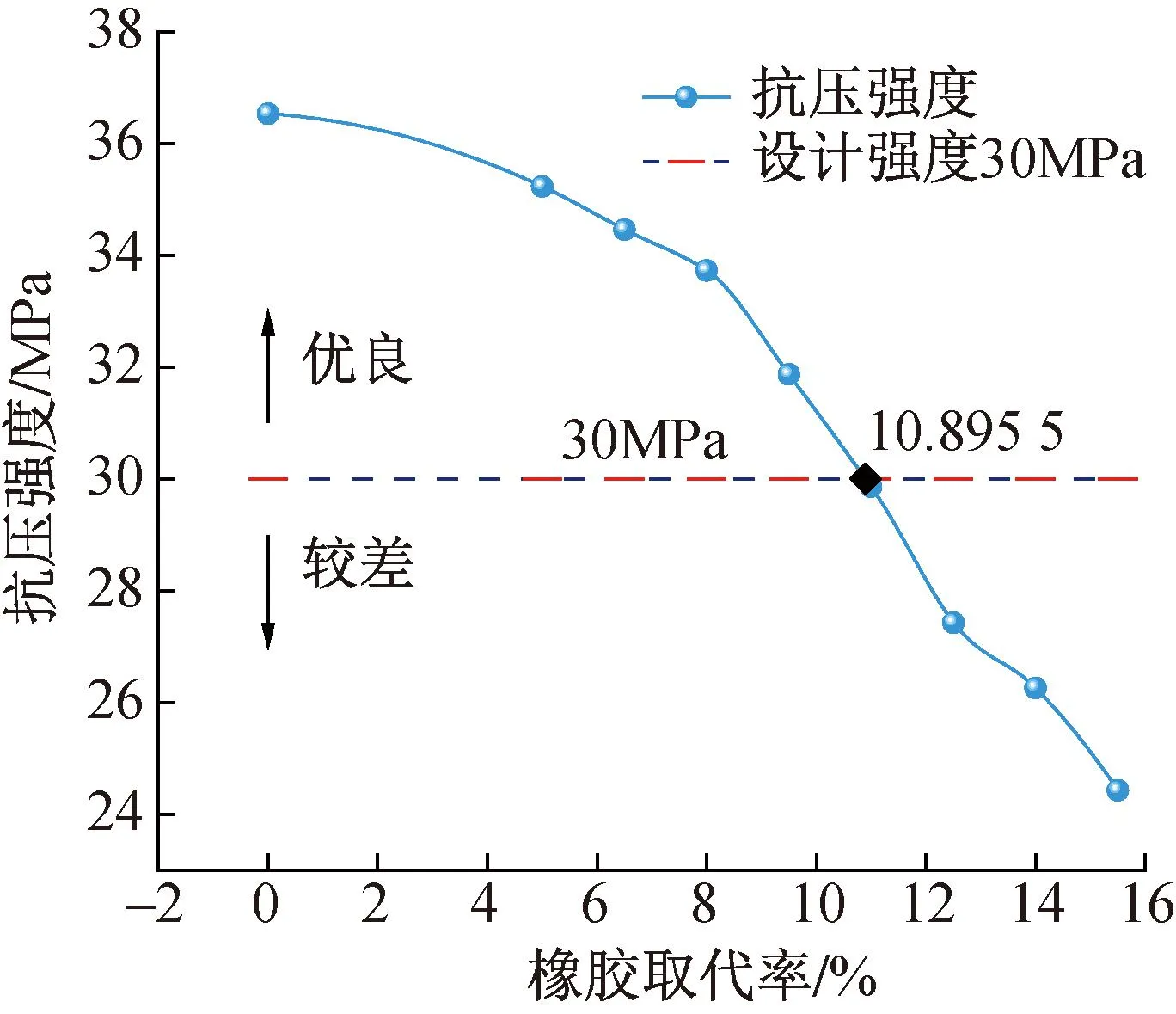

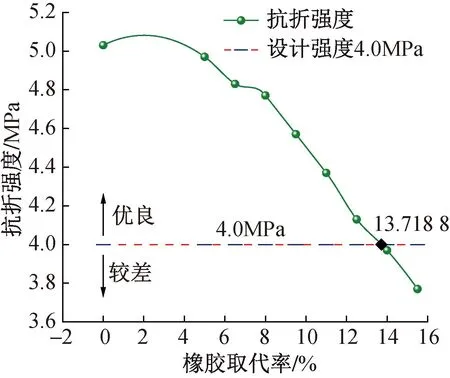

抗壓強度和抗折強度試驗結果如圖2,3所示。由圖2,3可知,隨著橡膠取代率的不斷增加,混凝土的抗壓強度和抗折強度值均逐漸降低。經計算,取代率達到15.5%時,抗折強度和抗壓強度分別相較基準混凝土降低25.05%,33.12%。但混凝土折壓比隨取代率的增大呈增長趨勢,折壓比增大,韌性增強。說明膠粒摻入在一定程度上改善了混凝土的脆性破壞特征。

圖2 抗壓強度隨橡膠取代率的變化規律Fig.2 Regularities of compressive strength with rubber substitution rate

圖3 抗折強度隨橡膠取代率的變化規律Fig.3 Regularities of flexural strength with rubber substitution rate

2.2 凍融時間對質量損失率的影響

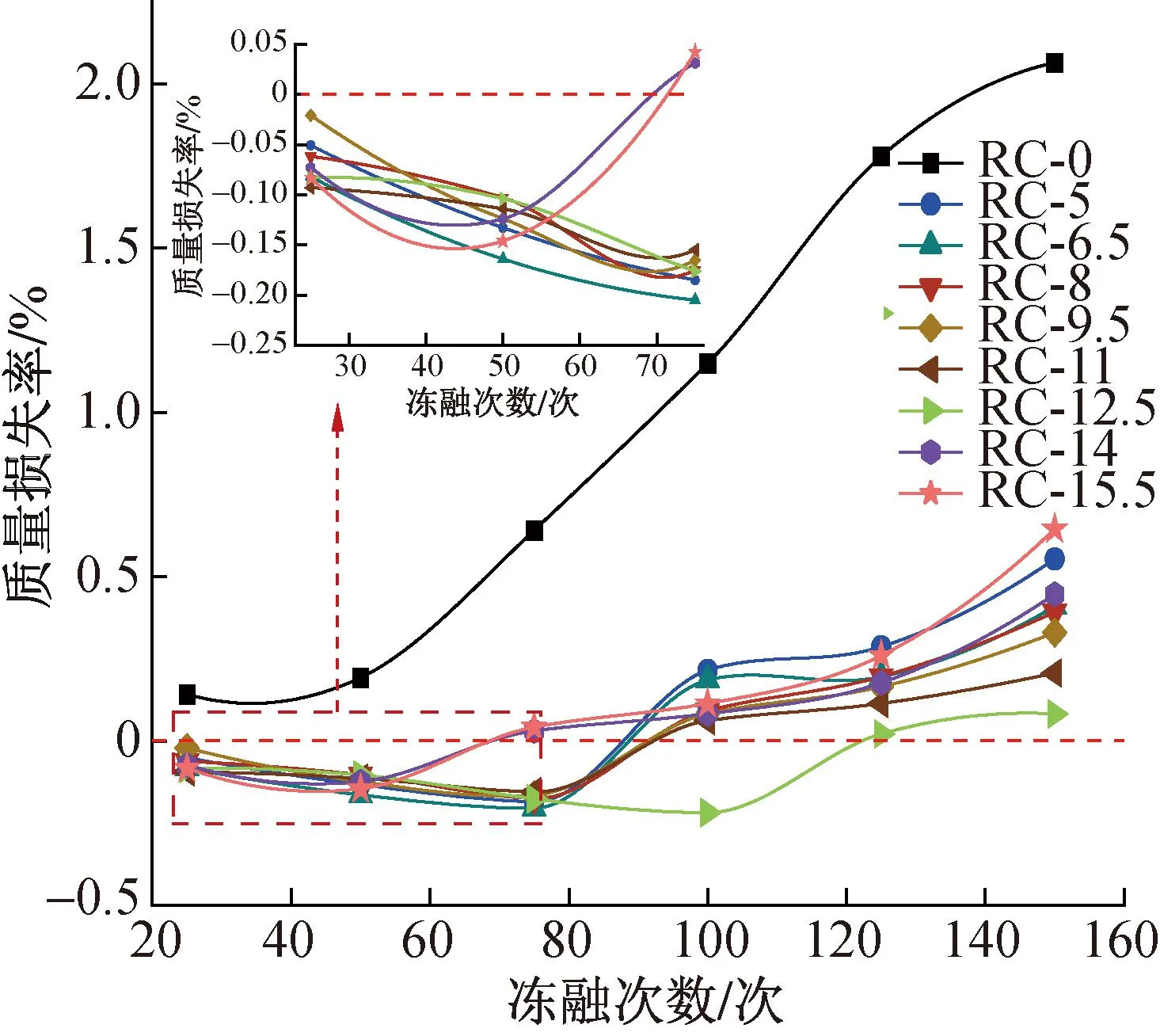

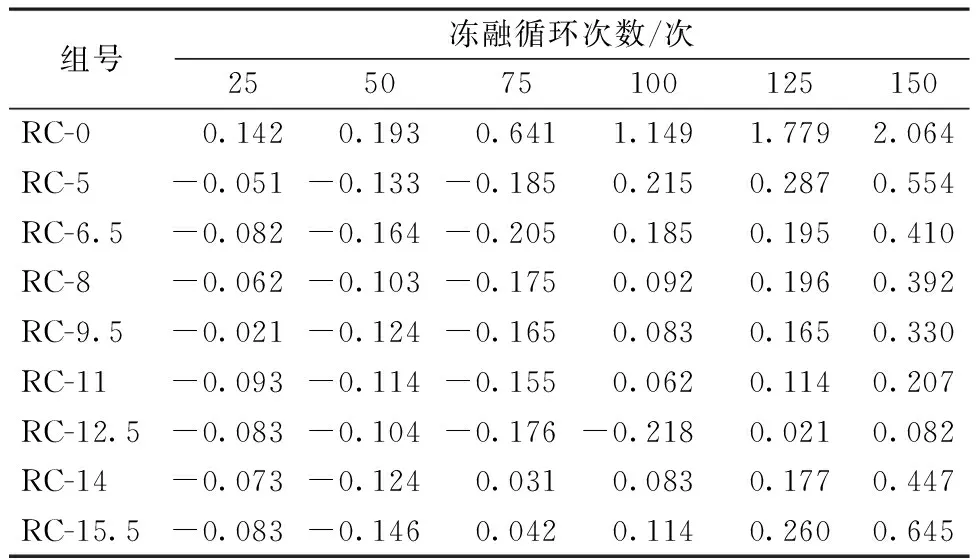

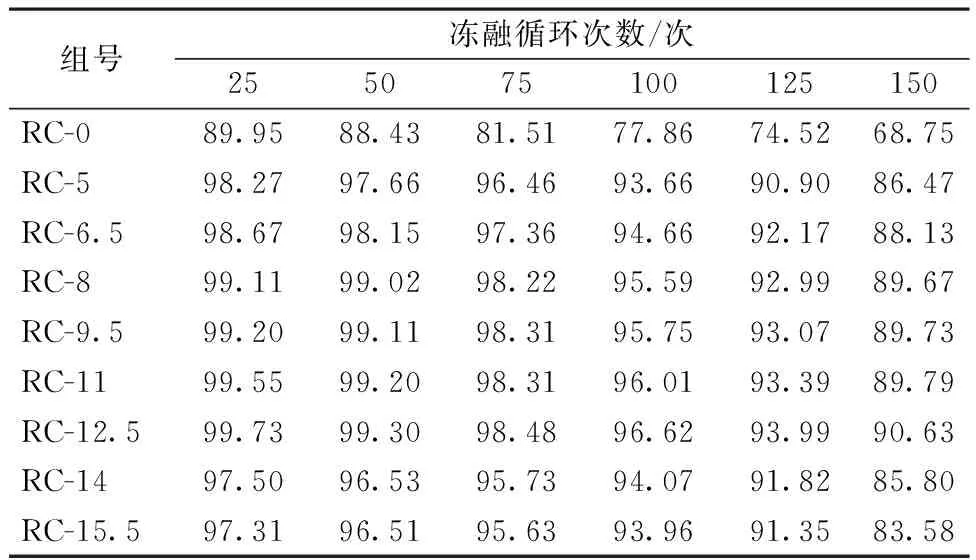

計算得到質量損失率實測值,如表2所示。依據表2試驗數據,繪制出各組質量損失率隨凍融時間的變化趨勢,如圖4所示。

圖4 質量損失率隨凍融次數的變化規律Fig.4 Regularities of mass loss rate with freeze-thaw times

表2 試件質量損失率實測值Table 2 The measured value of mass loss rate of specimen %

由圖4可知,普通混凝土質量損失率隨凍融次數的增加不斷上升,其表面剝落情況逐漸嚴重,抗凍性能劣化加劇。橡膠混凝土質量損失率隨凍融次數的增加經歷“下降-平緩上升-陡然上升”的變化過程,其受凍融后表面剝落較少,試件較完整,抗凍性能優于普通混凝土。

凍融前期,橡膠混凝土質量損失率為負的原因是試件外部剝落現象不明顯,但內部原有裂縫不斷吸水飽和膨脹,試件質量增加;中期質量損失率為正且平緩上升,這是由于具有彈性的橡膠顆粒均勻分布在混凝土中,對冰脹應力有緩沖作用,使表面混凝土局部脫落。隨著凍融次數的增加,橡膠顆粒的緩沖作用隨冰脹應力的增大逐漸失效,混凝土裂縫不斷擴展和貫通,呈現出整體破壞形態,質量損失率大于內部吸水率,質量損失率陡然增加。

2.3 凍融時間對相對動彈性模量的影響

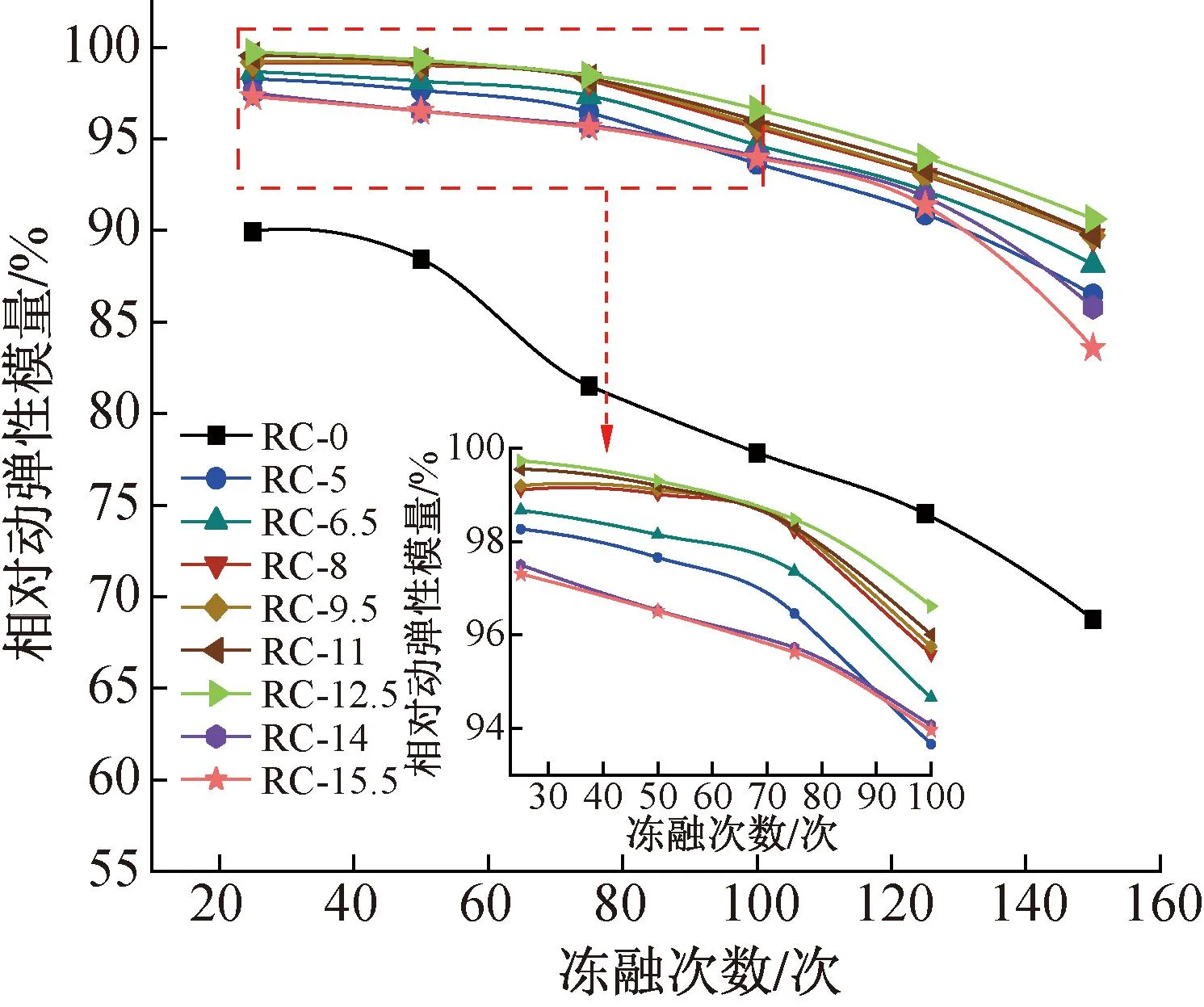

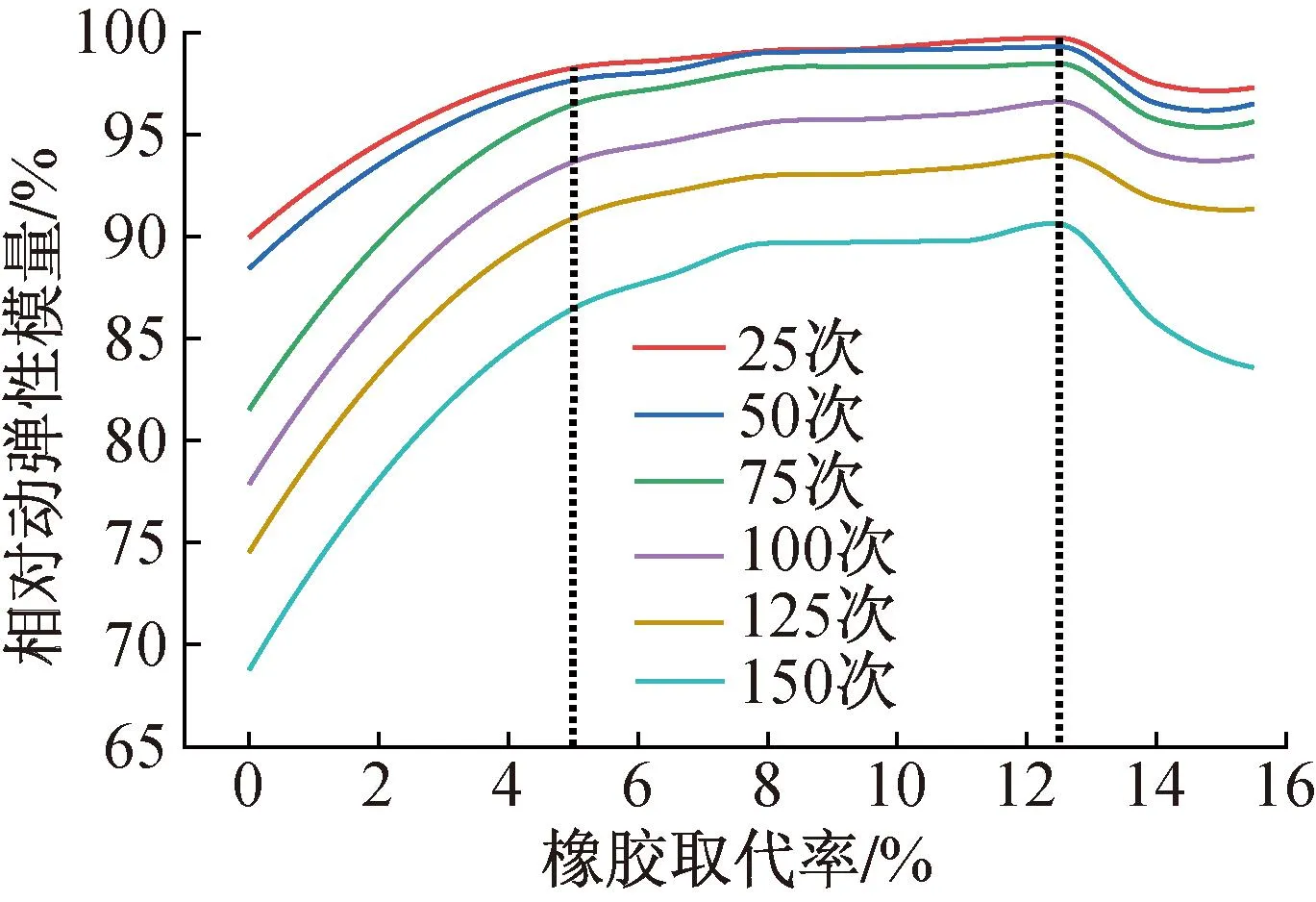

計算得到相對動彈性模量實測值,如表3所示。依據表3試驗數據,繪制出各組相對動彈性模量隨凍融時間的變化趨勢,如圖5所示。

圖5 相對動彈性模量隨凍融次數的變化規律Fig.5 Regularities of relative dynamic elastic modulus with freeze-thaw times

表3 試件相對動彈性模量實測值Table 3 The measured values of the relative dynamic elastic modulus of specimen %

由圖5可知,相對動彈性模量均隨凍融次數的增加而下降,凍融后期下降程度顯著,但橡膠混凝土相對動彈性模量一直高于普通混凝土,下降趨勢也相對平緩,說明橡膠混凝土抗凍性能更優。各組橡膠混凝土曲線較接近,相對動彈性模量下降趨勢基本一致。其原因為橡膠顆粒是彈性體,在凍融循環作用下,可反復被壓縮和彈性恢復,可在一定程度上緩解內應力,并限制因飽和水膨脹應力引起的裂縫擴展。此外,膠粒的摻入存在引氣作用,平衡孔隙的結構狀態,試件內部毛細孔壁受到的壓力減小,可緩解試件的破壞,從而改善橡膠混凝土的抗凍性能。

2.4 最佳取代范圍確定

2.4.1以力學性能確定最佳取代范圍

以設計強度值30MPa為標準繪制基準線,求得抗壓強度滿足設計要求的取代范圍為0~10.9%,如圖2所示。同理,以設計抗折強度值4.0MPa為標準繪制基準線,求得抗折強度滿足設計要求的取代范圍為0~13.72%,如圖3所示。橡膠取代率為5%時,抗壓和抗折強度分別相較基準混凝土降低3.56%和1.19%,混凝土力學性能沒有明顯變化,所以本試驗的橡膠取代率最低限值為5%,與文獻[10,15]研究結果一致。則抗壓和抗折強度的最佳取代范圍分別為5%~10.9%和5%~13.72%。因此,基于力學性能確定的最佳取代范圍為5%~10.9%。

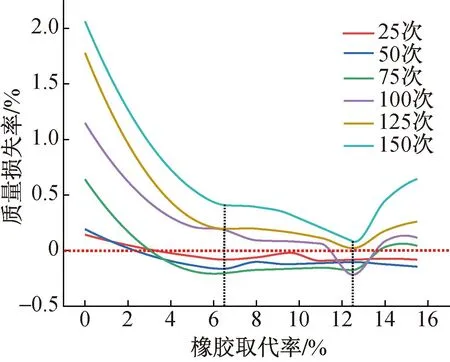

2.4.2以質量損失率確定最佳取代范圍

取曲線變化相對平緩、抗凍性能穩定的區間作為各自最佳橡膠取代率范圍。基于質量損失率確定的最佳取代率范圍如圖6所示。

圖6 基于質量損失率確定最佳取代率范圍Fig.6 Based on the mass loss rate to determine the optimal replacement rate range

以25次凍融為一階段觀察,由圖6可知,隨著橡膠取代率的增加各凍融階段質量損失率先減后增。說明隨橡膠粒摻量的增加,抗凍性能經歷先增長后降低的過程,即存在基于質量損失率的最優橡膠粒摻量。橡膠取代率為6.5%~12.5%時,質量損失率較小且平緩下降,說明抗凍性能較好且逐漸變優。在12.5%時,質量損失率相對最低,抗凍性能最佳。超過12.5%時,質量損失率陡然增加且呈上升趨勢,說明橡膠混凝土受凍融循環作用劣化逐漸加重,抗凍性能持續降低。由此確定,質量損失率的最佳橡膠取代范圍為6.5%~12.5%。

2.4.3以相對動彈性模量確定最佳取代范圍

基于相對動彈性模量確定的最佳取代率范圍如圖7所示。由圖7可知,各凍融階段相對動彈性模量均隨橡膠取代率的增加經歷“快速上升-平緩上升-下降”的變化過程,表明適量的橡膠摻入有助于提高混凝土的相對動彈性模量,進而提高其抗凍性能。橡膠取代率為5%~12.5%時,相對動彈性模量較大且平緩上升,說明抗凍性能較好且逐漸變優。橡膠取代率為12.5%時,相對動彈性模量最大,抗凍性能最佳。超過12.5%時,相對動彈性模量下降程度顯著,抗凍性能持續劣化。由此確定,相對動彈性模量的最佳橡膠取代范圍為5%~12.5%。

圖7 基于相對動彈性模量確定最佳取代率范圍Fig.7 Based on the relative dynamic elastic modulus to determine the optimal replacement rate range

求各最佳取代范圍交集可知:力學性能和抗凍性能均最佳的橡膠取代范圍為6.5%~10.9%。

3 結語

基于力學性能,對比分析不同摻量橡膠顆粒對混凝土的質量損失率和相對動彈性模量的影響,得到如下結論。

1)隨著橡膠取代率的增加,混凝土的抗壓強度和抗折強度逐漸降低,但折壓比增大,韌性增強。基于力學性能的最佳橡膠取代范圍為5%~10.9%。

2)隨橡膠取代率的增加,各凍融階段質量損失率先減后增,相對動彈性模量先增后減,基于抗凍性能的最佳橡膠取代范圍為6.5%~12.5%。且取代率為12.5%時,均為兩者最優橡膠摻量,抗凍性能最佳。

3)力學性能和抗凍性能均最佳的橡膠取代范圍為 6.5%~10.9%。