熱室退役機器人研制及廢物回取臺架實驗驗證

孫潤杰,劉 刈 ,王 旭,班子惠,吳 杰,張立軍,張生棟,張興旺,陳 艷,聶 鵬,李睿之,任 韌

(中國原子能科學研究院,北京 102413)

101重水研究堆是我國最早建成的反應堆,其退役過程面臨著諸多關鍵技術難題[1-3],其附屬的地下熱室為其退役實施的關鍵難點之一,主要存在以下問題:(1) 熱室內部具有強輻射場和高污染環(huán)境。 熱室內存在較高的劑量率與α污染,根據國內外的熱室退役經驗,在放射性水平較高且污染嚴重條件下不適宜人員進入現場開展作業(yè)。由于熱室原有的機械手缺失,且通風已經失效,因此需要采用遙控操作的手段來完成退役任務[4]。(2) 退役裝備可作業(yè)空間狹小。熱室地處地下一層,多面墻體均為承重墻,拆除混凝土結構會影響主廠房建筑安全,因此熱室需要在盡量少破壞混凝土結構的情況下,完成整個熱室的退役。由于走廊限制,所有設備及廢物轉運,只能通過與大廳相連的吊裝孔(1.2 m×1.67 m)進入。而設備到達熱室安裝區(qū)域時,必須通過一個走廊,該走廊的最窄處僅為1.45 m。熱室內空間狹小(3 200 mm×2 000 mm×2 400 mm),內部設置了切割機床、儲存井、吊車、轉運通道等構件,結構復雜,源項不明確,需由機械設備攜帶γ相機進入工藝間內開展輻射檢測[5]。(3) 廢物回取難度較大。熱室內散存有工具臺,元件罐、機械手袖套、玻璃器皿、托盤、塑料軟管等不同形狀與類型的廢物,為回取上述廢物,需要開發(fā)多種工具端頭進行作業(yè)。熱室內部存在一個深1.4 m的儲存井,井內有一個金屬吊籃,內部存在數量不明且輻射水平較高的廢元件端頭及廢包殼。目前,熱室的機械手已經缺失,且原有的通風都已經失效,完成熱室內廢物回取及轉運難度較大。目前我國各類動力機械手均是以A1000型動力機械手為典型的傳統結構布局,該型機械手主要布局為大小天車、伸縮套筒、機械臂,我國此前主要將該類設備應用于后處理、產品生產中的搬運、拾取作業(yè)。該類型動力機械手,手臂本體雖具有多個關節(jié),但在運動學構型上多個關節(jié)重復,在實際應用時,若沒有大小天車配合移動,手臂只能在二維平面內運動,同時,其減速比高,作業(yè)效率低,無法勝任熱室內廢物回取工作。

因此,如何在有限的空間內利用遙控操作機器人完成強放廢物回取成為當前熱室退役的主要難題之一。本研究根據反應堆熱室的現場條件,研制一套熱室退役機器人,運用ABAQUS軟件開展機械臂的力學分析計算,進行熱室內廢物回取仿真模擬研究[6-7],結合搭建完成的模擬熱室臺架,開展廢物回取冷態(tài)實驗驗證[8]。

1 退役機器人設計方案

1.1 設計目標

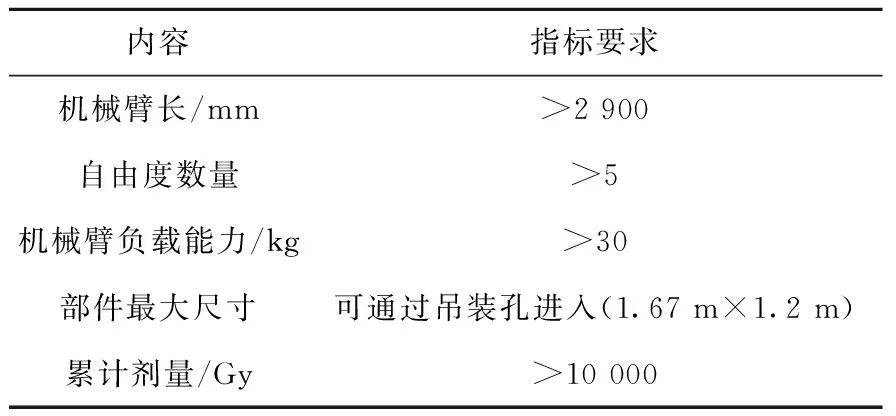

為滿足機器人系統對熱室空間廢物回取的可達性和負載能力要求,并具備一定的輻射屏蔽能力,機器人系統的設計滿足表1中指標要求。

表1 退役機器人關鍵指標Table 1 Decommissioning robot design object

1.2 退役機器人組成

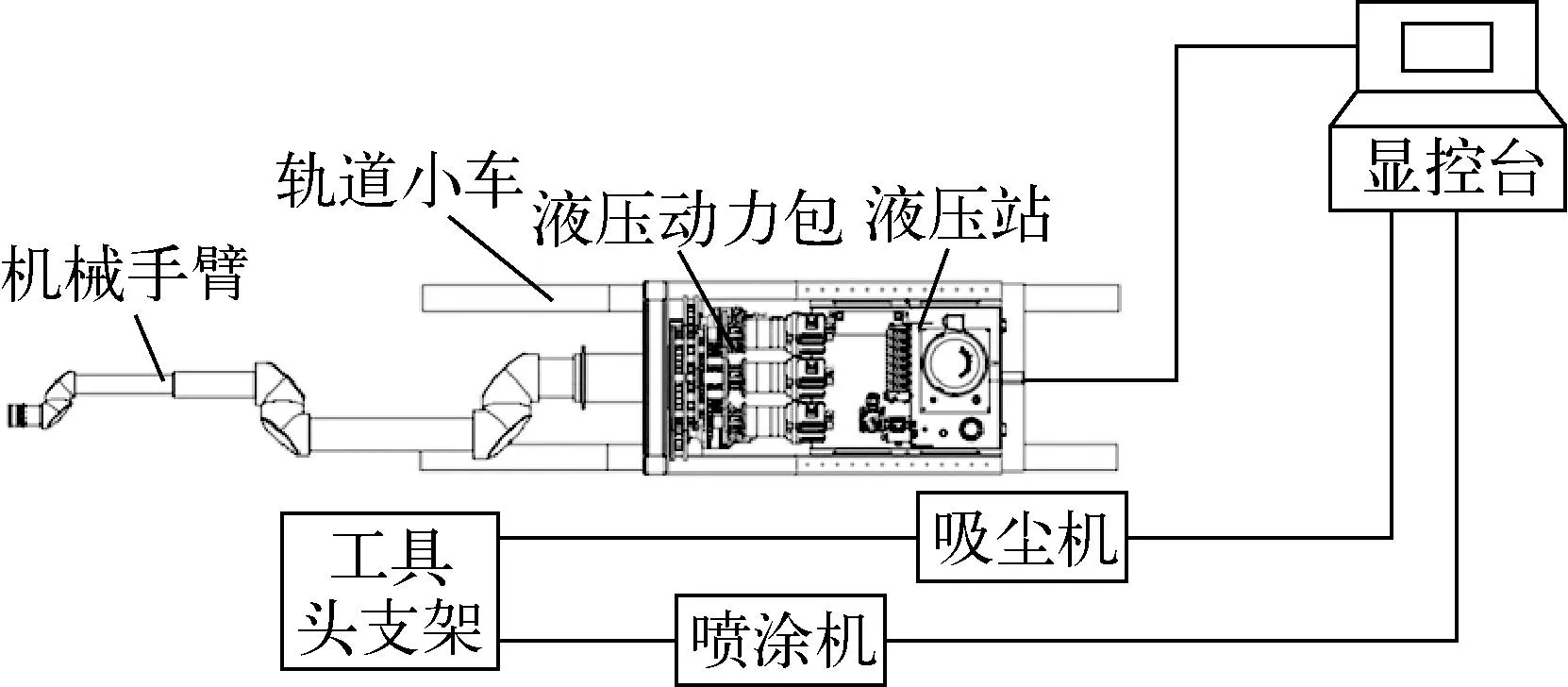

退役機器人結構示于圖1,實物照片示于圖2。其主要包括軌道小車、液壓機械手臂、工具頭支架、顯控臺和真空吸塵、噴涂、照明攝像等輔助工裝組成。其中,軌道小車與液壓站是退役機器人體積最大的零部件。軌道小車長2 m,寬1 m,高0.5 m,整體呈平板結構,液壓站總體尺寸為1.0 m×0.8 m×1.2 m。退役機器人的最大部件均可從熱室吊裝孔(1.67 m×1.2 m)及狹窄的走廊(最小寬度1.45 m)通過,滿足在熱室狹小空間轉運安裝的要求。

圖1 退役機器人結構圖Fig.1 Decommissioning robot structure

圖2 退役機器人照片Fig.2 The decommissioning robot picture

機器人系統的可剝離膜噴涂工裝、真空吸附工裝等輔助系統可根據實際需要,安裝在熱室后區(qū)走廊或大廳。末端工具頭安裝于機器人旁邊的工具支架上,可由機械手臂進行快速更換/拾取。

1.2.1軌道小車 軌道小車模型示于圖3。軌道小車為四鋼輪結構,主體行駛在工字型軌道上,底盤使用電機進行驅動,可負載3 t重物。小車的四個鋼輪內嵌在兩側的軌道內,每個鋼輪設有外擋,從而有效防止整車在側向和垂直向發(fā)生傾覆。小車車板上方設計有4塊滑塊,其上可安裝滑臺底盤,構成二級滑臺結構,用于搭載液壓馬達、防護板和手臂等進行前后移動。其中馬達和手臂均固定在防護板支架上,防護板支架在小車上整體移動。

圖3 軌道小車模型Fig.3 Model of the trolley on the pathway

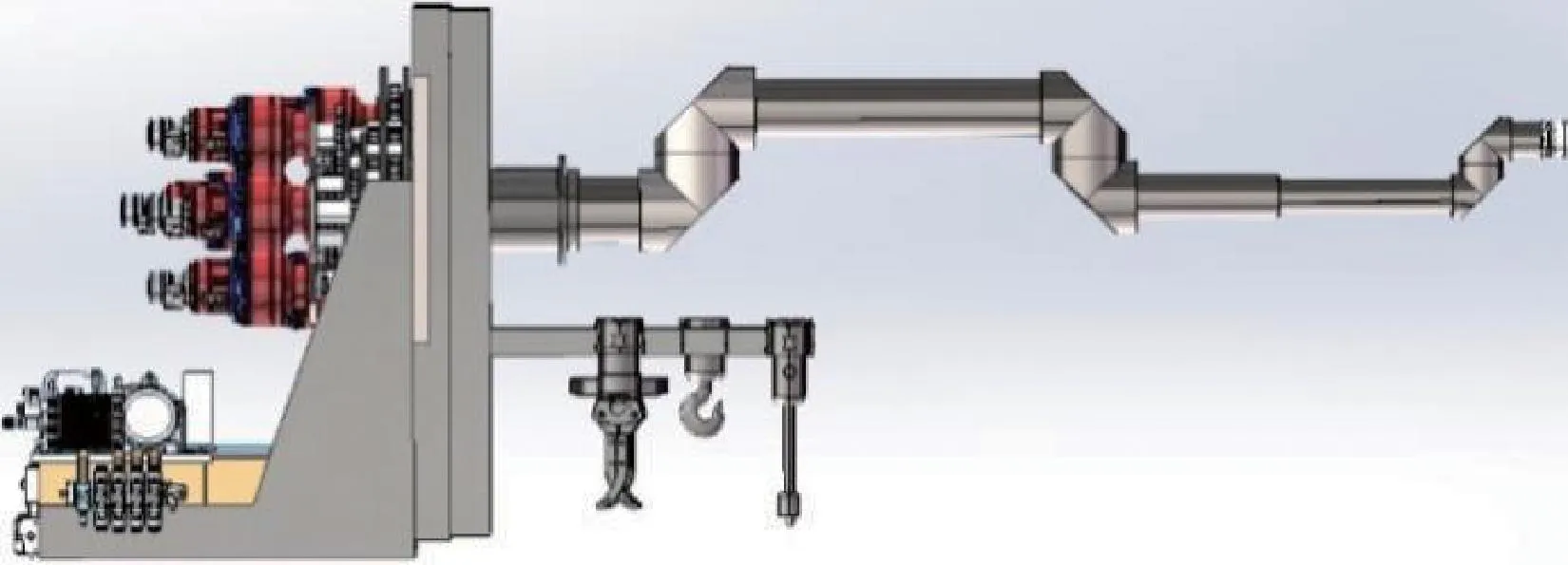

1.2.2液壓機械手臂 機械手臂模型圖示于圖4。為滿足熱室工藝間內的可達性要求,機械手臂總長度2 900 mm,共有6個自由度。

圖4 機械手臂模型圖Fig.4 Model of the mechanical arm

為滿足不同形狀的廢物回取功能,機械手臂的末端配置有鋼珠鎖定快換結構,連接口示于圖5,通過重復按壓,可對工具頭進行鎖定和解鎖,實現工具頭的快換功能。機械手臂的工具支架,可根據實際情況,垂直或水平安裝于防護板前或機械臂旁的墻壁上。

圖5 連接口Fig.5 The connector

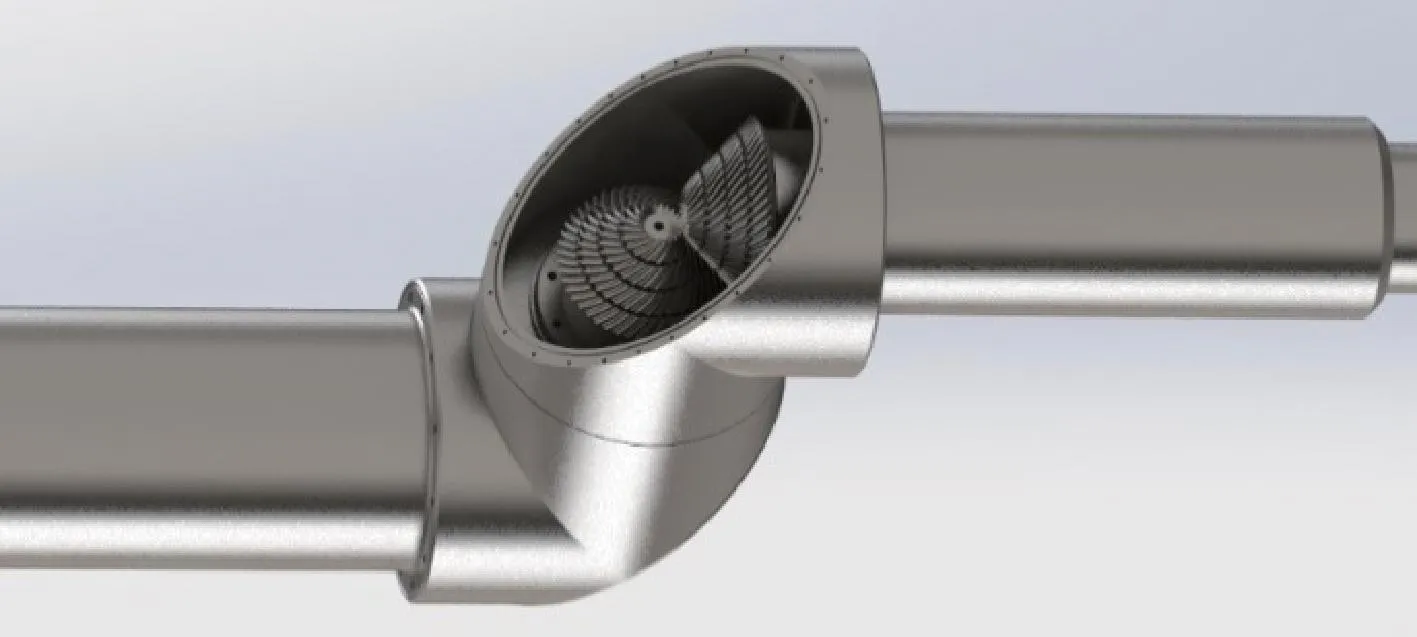

為滿足機械手臂的抗輻射要求,機械手臂采用動力后置型布置與液壓方式驅動,即優(yōu)先將全部動力、電氣設備后置,最大限度地保護液壓元件等設備。如圖6所示,每個機械手臂之間的關節(jié)通過同心管和齒輪組的結構進行傳動,將力依次轉遞到全部的各個環(huán)節(jié)上。

圖6 關節(jié)之間的傳動示意圖Fig.6 Schematic diagram of transmission between joints

此種結構,有效地避免了傳統液壓元件、密封接頭、油管和液壓油在輻射環(huán)境下的使用問題,也極大地提高了設備檢修維護工作的便利性,大幅提升整體設備的安全穩(wěn)定性。

1.2.3機械手臂末端夾爪 熱室內機械爪需抓取元件罐、袖套、燒杯等不同類型的廢物,其大小、形狀、質量、材料各異,機械手臂末端需滿足熱室內所有散存廢物的回取。同時,機械手臂可與連接口相互配合,實現快速更換。通過調研國內外機械夾爪設計,本機械手臂末端結構以平行爪和弧形爪兩種結構為主,夾爪在回取熱室內的廢物同時,還可夾持彎鉤、磁鐵、噴涂、吸塵等輔助工裝完成其他退役工藝。

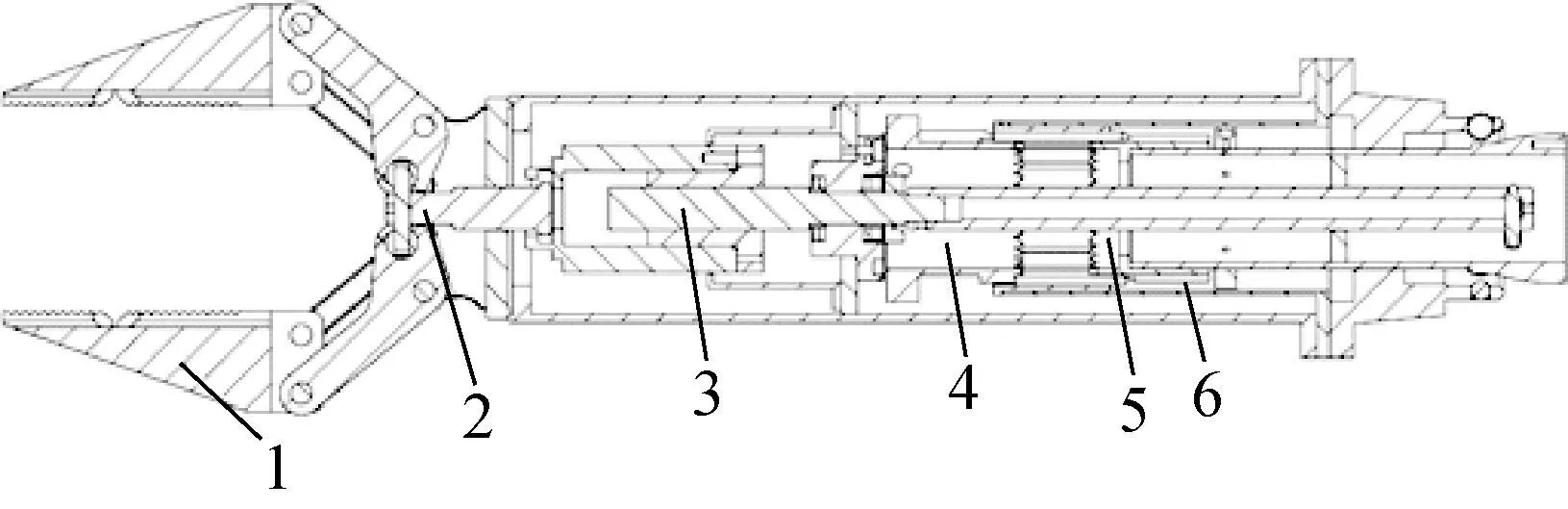

機械手臂夾爪結構圖示于圖7,夾爪的開合主要通過伸縮桿驅動。每根夾爪的根部有2個固定軸,其中一根與驅動桿頂部連接,另一根與工具外殼套合,因此隨著驅動桿的伸出和縮合,夾爪以外殼相連接的固定軸為圓心角進行旋轉,在整體上呈開合的效果。

1——夾爪;2——伸縮桿;3——螺紋桿;4——伸縮棘輪;5——旋轉棘輪;6——固定棘輪

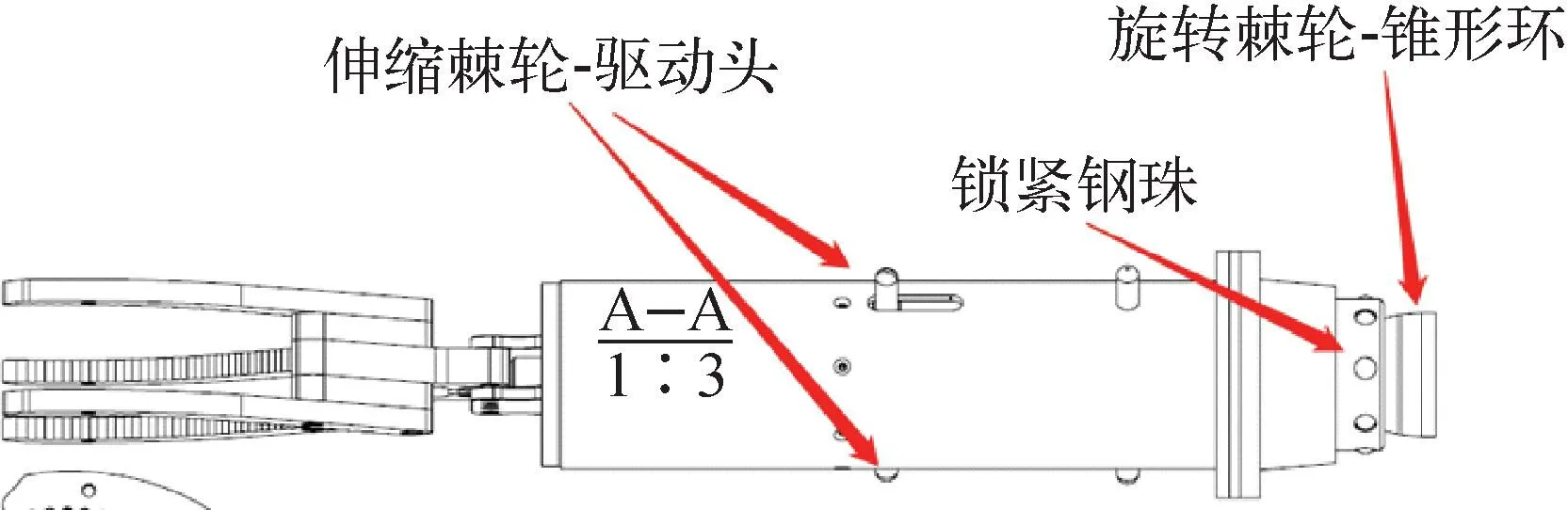

1.2.4工具頭快換結構 機械爪外部結構圖示于圖8。機械手臂的快換機構原理與圓珠筆筆芯的伸縮機制相同,以伸縮棘輪、旋轉棘輪、固定棘輪配合錐形環(huán)和鋼珠實現快換。

圖8 機械爪外部結構圖Fig.8 Exterior structure of mechanical claw

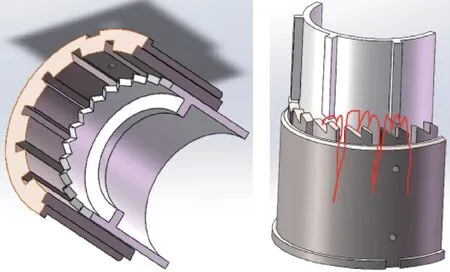

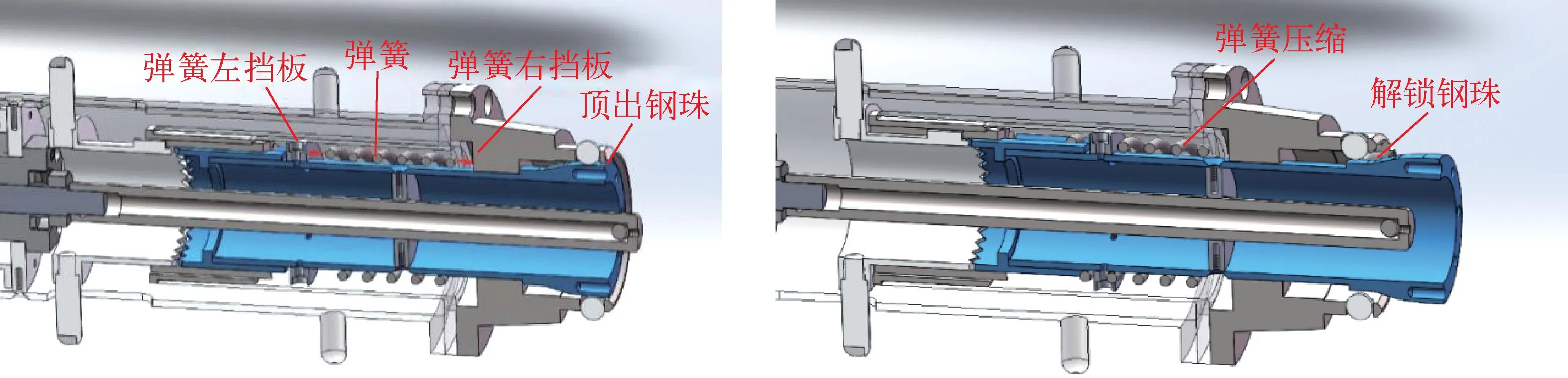

如圖9所示,機械手臂移動與支架的卡槽相互配合,使工具末端整體和驅動頭發(fā)生相對位移,同時驅動頭帶動伸縮棘輪前后移動。當旋轉棘輪被伸縮棘輪頂置高位,其外圈的鍵條脫離固定棘輪內部的導向槽后,旋轉棘輪和伸縮棘輪的齒形配合,發(fā)生旋轉,并在卸力時,受到彈簧的作用,具有回到原始位置的趨勢。

圖9 棘輪內外配合示意圖Fig.9 The interaction of ratchet wheel

如圖10所示,固定棘輪的齒形差別,使得旋轉棘輪具有高位與低位兩種不同位置,當旋轉棘輪位于高位時,錐形環(huán)外推,固定鋼珠解鎖,機械手臂拆卸;當旋轉棘輪位于低位,錐形環(huán)內縮,固定鋼珠頂出,機械手臂末端和工具頭完成安裝。

圖10 機械臂卡緊與放松Fig.10 Clamping and relax of mechanical arm

1.2.5機械手臂壽命 錐齒輪是機械手臂各個關節(jié)運動傳遞的關鍵部件,也是機械手臂的易損件。齒輪組為同心部署,因此在每個關節(jié)各自的傳動鏈路上,不同位置中所使用的錐齒輪組大小、齒數、模數等配置均相同。因此,機械手臂的強度、壽命計算與分析需圍繞單個優(yōu)先級最高的關節(jié),即錐齒輪塔進行。

(1) 錐齒輪強度設計驗證

根據實際工程需要,機械手臂須在2 900 mm的臂展下,負載能力>30 kg。在仿真力學計算中,擬定負載為300 N,根據臂展及重量,反推在最大負載的姿態(tài)下(平舉)各關節(jié)的最大轉矩數據:軸1、軸2、軸3、軸4、軸5、軸6最大轉矩分別為3 600、3 600、2 000、500、500、120 N·m,夾鉗最大轉矩30 N·m。

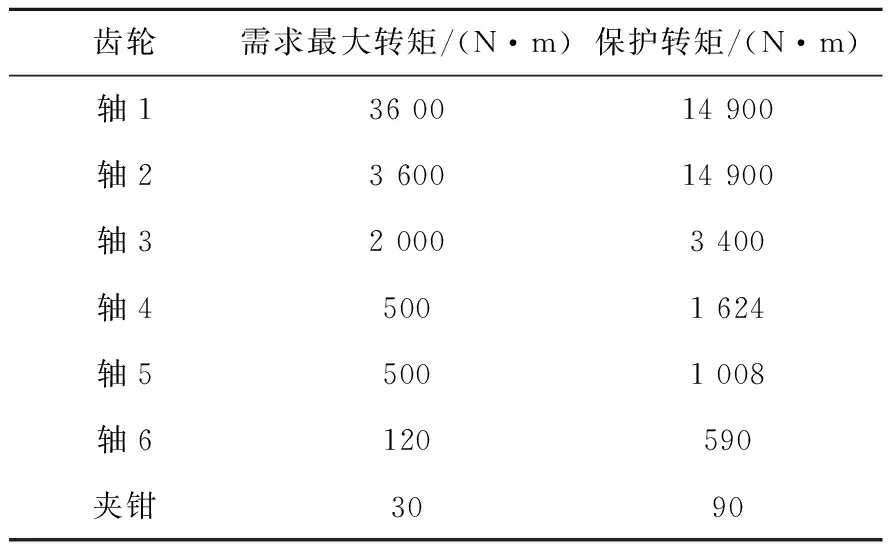

在ABAQUS有限元分析軟件中,固定各關節(jié)單側的主級螺旋傘齒輪,并在與之嚙合的對側螺旋傘齒輪上施加目標轉矩,觀測分析結果。分析結果發(fā)現,在目標轉矩下各級齒輪并未發(fā)生屈服現象,因此將施加的轉矩調整為動態(tài)遞增轉矩,觀測齒輪出現屈服力時,各個關節(jié)所對應的轉矩值大小,得出極限保護轉矩數據,反推機械手臂的最大負載能力。各軸齒輪轉矩列于表2。

表2 各級齒輪轉矩對比Table 2 Torque comparison of each gear

經過仿真測試(圖11),當機械手臂末端負載轉矩為90 N·m時,齒輪出現屈服,由此可知,機械手臂的負載能力最大可達90 kg,遠大于工程所要求的30 kg。

圖11 齒輪力學仿真Fig.11 Mechanical simulation of gear

(2) 齒輪疲勞壽命計算

機械手臂齒輪疲勞壽命通過ANSYS nCode DesignLife軟件仿真進行計算。在計算中,設置需要分析的齒輪組材料特性及施加載荷,利用有限元求解過程求解計算。以腕關節(jié)壽命分析為例,根據國家標準《金屬材料疲勞試驗數據統計方案與分析方法》(GB/T 24176—2009)要求,使用逐次逼近法計算在不同扭矩下齒輪的壽命,經過約三十次計算與疲勞壽命分析后得出,在額定工況下,齒輪的平均應力疲勞壽命為3×106次。根據工況需要,腕關節(jié)齒輪組的轉速約為5 r/min,即每小時300次,則機械手臂至少可工作1×104h。采用同方法計算其他自由度,其理論計算壽命均不低于10 000 h。

1.2.6輻射防護屏蔽計算 熱室內的主要放射類型為60Co γ射線,退役機器人系統通過在機械手臂根部的L型支架上加掛鉛板,屏蔽熱室內的γ射線。通過調研,鉛的半值層為12 mm,根據小車的載重和鉛板的屏蔽面積,L型支架前最高可掛7倍半值層厚度的鉛板,既可將γ輻射衰減27=128倍,約2個數量級。

退役機器人系統易受輻照損傷的零部件包括液壓比例閥和運轉電機。其中,液壓比例閥位于屏蔽鉛板后側,電機則直接接受γ射線照射。根據設計要求與屏蔽計算結果,運轉電機的60Co γ射線累計劑量需>10 000 Gy,液壓比例閥的60Co照射的累計劑量需>100 Gy。經過測試,在劑量率為2.6×103Gy/h的輻照下,電機的實際累計劑量為1.04×104Gy。輻照后,外觀無明顯變化,加電運轉正常,實際吸收劑量與設計要求正偏差<2%,滿足設計要求;液壓比例閥在劑量率為11 Gy/h的輻照下,經過10 h的輻照時間,實際累計劑量為110 Gy,計劑量偏差為正偏差,滿足設計要求。

2 廢物回取仿真模擬

為保證退役機器人在臺架中平穩(wěn)進行驗證實驗,開展退役機器人廢物回取工程驗證前,需在軟件模型上進行回取仿真模擬,驗證機械手臂設計的合理性。廢物回取仿真模擬包括地面廢物回取仿真與儲存井廢物回取仿真。

2.1 仿真內容與目的

熱室地面主要存在如袖套、元件罐、搪瓷托盤、燒杯、塑料軟管等體積小,質量輕的散存廢物。機械手臂可輕松完成夾持回取任務。但由于熱室內空間狹窄,夾鉗運行至廢物所在位置過程中,需規(guī)避熱室工藝間內存在吊車、機床,轉運通道等剛性障礙物,若手臂與之發(fā)生碰撞可能造成機械臂失效[9-11]。因此地面散存廢物回取的難點主要集中于手臂末端的可達性上。

通常情況下,質量約30 kg的吊籃可隨儲存井的鉛塞由熱室工藝間的吊車起吊回取。但熱室設備年久失修,存在老化腐蝕可能,若吊籃脫鉤,掉落至儲存井底部,仍需采用退役機器人系統回取吊籃。在極端情況下,機器人系統回取吊籃中的廢物時,部分元件罐會掉落進深1.4 m儲存井中,因此需開展儲存井廢物回取仿真與驗證。

根據熱室建筑及相關設備的圖紙,搭建熱室三維模型,疊加退役機器人設計模型,構成廢物回取仿真模型。在仿真模型中,規(guī)劃手臂在熱室內的運行路徑,調整機械手臂的運行姿態(tài),定位退役機械手臂末端至目標點,找到回取各處廢物的最優(yōu)解,為模擬臺架工程驗證提供理論依據。

2.2 仿真過程與結果

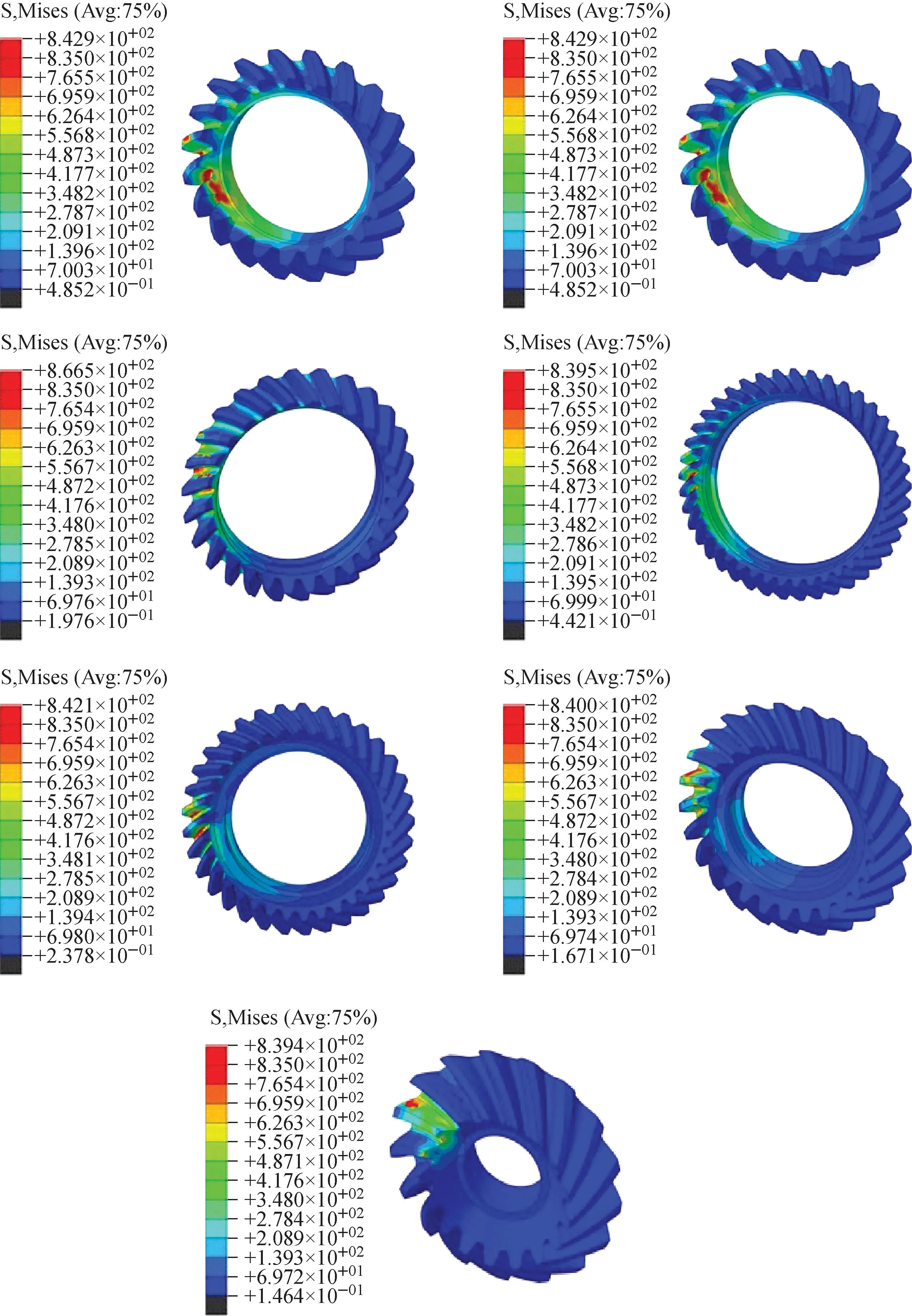

在軟件模型中調整機械手臂的位姿,從機械手臂進入熱室,再控制手臂在與墻壁、機床等剛性障礙不發(fā)生碰撞、干涉的情況下到達指定區(qū)域。經過數次調整可知,機械手臂可以到達工藝間的所有區(qū)域,包括工藝間角落、儲存井底部等距離遠、空間狹窄等處。當機械手臂到達該位置后,即可操控夾鉗夾持處于該位置的廢物,實現回取。仿真系統中機械手臂到達各位置姿態(tài)示意圖示于圖12。

a——熱室地面角落;b——儲存井底部;c——熱室天花板角落;d——提取儲存井吊籃工作示意圖

3 退役機器人系統臺架實驗

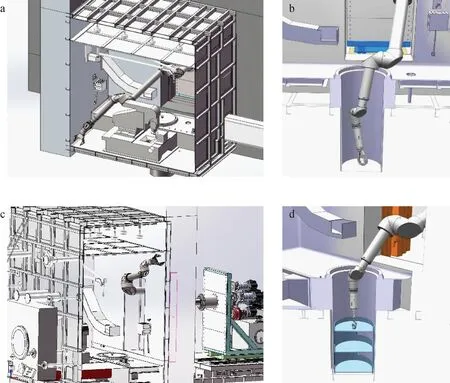

為驗證退役機器人系統的工作可行性,根據熱室的圖紙資料搭建一套1∶1比例的模擬臺架用于冷態(tài)實驗研究。熱室區(qū)域包括前區(qū),工藝間、后區(qū)走廊三部分。退役機器人系統安裝在熱室后區(qū)走廊處,機械手臂從熱室后區(qū)的屏蔽門伸向熱室內開展相應的工程實驗,其工作示意圖示于圖13。根據熱室退役工藝需求,退役機器人系統需在臺架中完成可達效果驗證與廢物回取驗證實驗。

圖13 退役機器人在走廊分布示意圖Fig.13 The distribution of decommissioning robot in the corridor

3.1 可達效果驗證

可達性是退役機器人系統設計的關鍵指標之一,在退役過程中,開展源項調查、噴涂或吸塵去污等工藝時[12],均是由機械手臂攜帶對應的工裝,到達熱室內的指定區(qū)域后,于顯控臺控制對應輔助設備的啟停,實現相應的工藝。

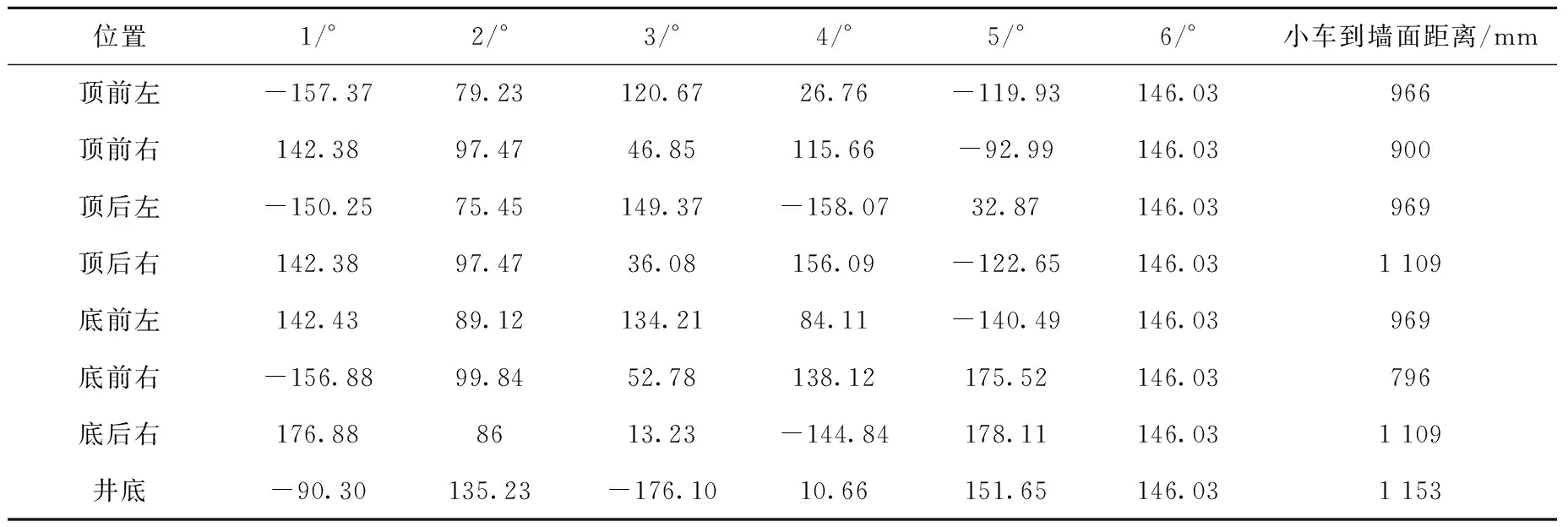

3.1.1驗證方法與步驟 根據軟件中機械手臂到達各個位置時的手臂角度關系,在實際操控中,調整機械手臂,使其到達工藝間內的指定位置。運行過程中,結合監(jiān)控裝置與防碰撞系統,避免手臂與機床、吊車等障礙物發(fā)生碰撞干涉。到達指定位置后,記錄相應的關節(jié)角度坐標。

3.1.2驗證結果 在軟件中可知,熱室內的最遠最難位置為工藝間頂部的4個角落和儲存井底部,為確保其他位置可達,實驗選取工藝間頂部四個角落、儲存井底部地面的三個角落為驗證對象(底部左后方為障礙物),驗證其可達性(圖14)。

圖14 可達性驗證Fig.14 Verification of accessibility

退役機器人系統末端到達熱室各關鍵位置坐標列于表3,機械手臂位姿達到表中坐標時,可在規(guī)避障礙物的情況下,到達指定位置。

表3 各位置對應的機械臂關節(jié)坐標Table 3 The coordinates of the robot arm at each position

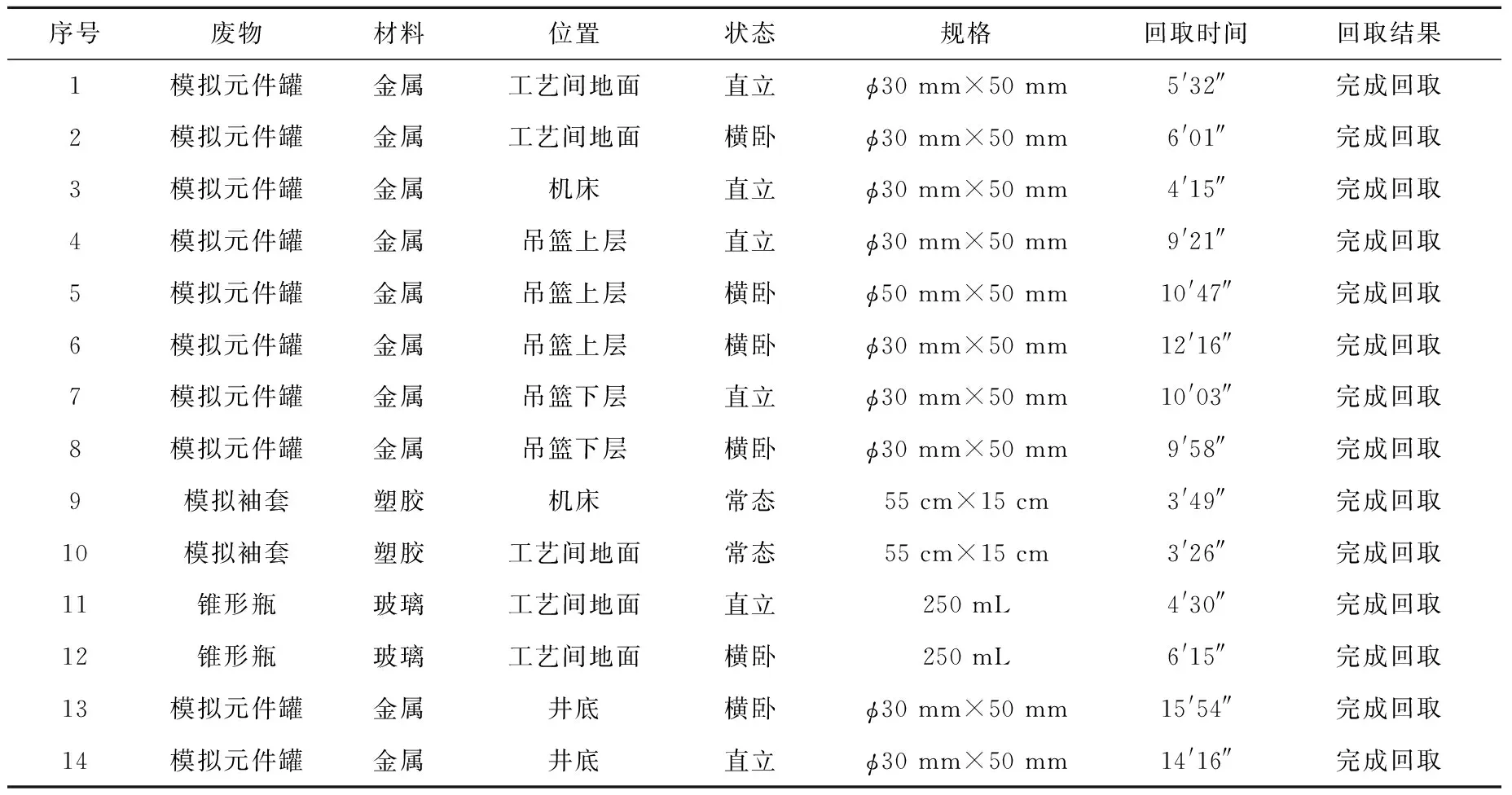

3.2 廢物回取驗證

機器人系統先針對工藝間內的散存廢物進行回取,當完成表面的去污之后,人工恢復熱室內的單臂吊車提取儲存井的鉛塞,再使用機器人針對儲存井內的元件罐進行回取。通常情況下,質量約為30 kg的吊籃可隨儲存井的鉛塞由熱室工藝間的吊車起吊回取。但熱室設備年久失修,存在老化腐蝕可能,若吊籃脫鉤,掉落至儲存井底部,仍需采用退役機器人系統回取吊籃。為應對該種極端情況發(fā)生,退役機器人系統還需開展吊籃回取實驗驗證。

3.2.1驗證方法與步驟 (1) 散存廢物回取。根據源項調查結果,在熱室模擬臺架中放置錐形瓶、塑膠、金屬管等各類的散存廢物(圖15),并在吊籃、儲存井底內以直立、傾斜等狀態(tài)放置模擬元件罐。廢物桶位于熱室軌道的左側,通過觀察各角度的攝像裝置,操作機械手臂,回取熱室內的散存廢物,并將廢物放于廢物桶中。記錄回取廢物的材料、位置、狀態(tài)和回取時間等,驗證回取實驗的可行性。(2) 儲存井吊籃回取。人工將吊籃脫鉤,放置于儲存井底部;操控更換了掛鉤工具端的機械手臂,借助監(jiān)控等可視條件,調整手臂位姿,使掛鉤與吊籃的圓環(huán)相互配合;控制機械手臂,提取吊籃,將吊籃緩慢吊出儲存井,并將其放入熱室后去走廊的模擬屏蔽容器中。

圖15 在臺架內隨機放置廢物Fig.15 Place the waste randomly in the bench

3.2.2驗證結果 回取廢物過程列于表4。經過實驗驗證,在回取過程中,各項模擬廢物均未從機械爪掉落,錐形瓶在完成回取后,狀態(tài)完好,無破裂。實驗證明,機械手臂可順利將工藝間、吊籃內的各類廢物回取。

表4 廢物回取記錄Table 4 The waste retrieve records

若吊籃脫鉤,掉落至儲存井底部,退役機器人系統可依靠熱室及設備本身具有的可視條件提取30 kg的吊籃,并將其放置于熱室的屏蔽容器中。在轉運過程中,吊籃雖因慣性存在小幅度擺動與傾斜,但機器人系統整體運行平穩(wěn),吊籃未脫離機械手臂,可放入屏蔽容器中。吊籃提取過程的關鍵點位信息記錄列于表5。

表5 儲存井吊籃回取關鍵點Table 5 The waste retrieve records

4 結論

針對101堆地下熱室的現場條件和退役難點,本研究研制了一套退役機器人系統,通過理論計算、仿真模擬以及臺架實驗,驗證了其結構和功能設計的可行性。

(1) 熱室退役機器人具有熱室退役機器人手臂末端的多功能接口設計,可根據工藝更換或夾持對應的工裝,滿足一臺設備兼顧多種退役功能的要求,滿足在有限的空間內完成多種退役工藝的設計要求。

(2) 力學計算結果表明,機械手臂的負載能力>30 kg,完全滿足熱室儲存井吊籃的回取要求。

(3) 仿真模擬結果表明,退役機器人系統機械手臂臂展與自由度的設計可在規(guī)避障礙的情況下,穩(wěn)定到達熱室內的所有位置,滿足其可達性要求。

(4) 臺架驗證結果表明,退役機器人系統可完成熱室內散存廢物的回取和儲存井內廢物回取的要求。

綜上所述,退機器人系統結構,技術指標滿足熱室退役要求,功能滿足熱室退役工程實施的需求。