CL-20基高固含量炸藥油墨的噴墨打印及性能研究

馮致遠,鄭步昊,吳族慧,徐傳豪,安崇偉,景小飛,何建忱

(1.中北大學 環境與安全工程學院 山西 太原 030051;2.駐成都地區第一軍事代表室 四川 成都 610000)

引 言

為了應對引信小型化的發展需求,將微機電系統(Micro Electro-Mechanical Systems,MEMS)與含能材料技術相結合,MEMS微起爆技術應運而生。與傳統的引信起爆系統相比,MEMS微起爆系統具有更小的體積,同時在復雜環境中具有更高的可靠性與安全性[1-2]。

微起爆系統是采用MEMS工藝,通過一體化設計和集成,將微結構換能元、微含能芯片和微安保機構結合在一起的起爆裝置。該裝置可以將輸入的電能等刺激能量,通過微結構換能元引發微含能芯片上的微納結構藥劑,使能量傳遞、放大,形成能量增長的起爆序列[3]。在MEMS微結構器件中,微納含能藥劑常被裝入微小的狹縫或空隙中,形成毫米級的起爆序列[4]。傳統的壓裝、注裝等裝藥技術顯然無法滿足局部高精度裝藥的要求,因此亟需一種高效的微尺寸裝藥技術 。

噴墨打印技術是一種基于逐層堆積原理的非接觸成型技術[5],已被證明是各種功能性材料的局部高精度沉積、微結構組件的高精度裝填工具。其按需堆積的特性使得材料適用范圍更加廣泛,且具有較高的打印自由度[6]。油墨材料的制備較為簡單,只需將組分一步溶解在溶劑中,避免了與粒子團聚、生長、分散或堵塞有關的問題[7]。近年來,國內外學者依托該技術與相關衍生技術在含能材料領域進行了大量探索,相關成果層出不窮。

2010年,Ihnen等[8]采用DMP-2800型噴墨打印機制備出RDX基納米含能復合物,結果表明,納米化尺寸下的RDX有助于降低爆轟臨界尺寸。2016年,Ihnen等[9]在其專利中公布了噴墨打印炸藥油墨的配方及相關工藝,配方中炸藥RDX質量分數約為20%~30%,黏結劑CAB質量分數約為0.01%~10%,在噴墨打印炸藥油墨時,基板保持了一定的溫度,以使溶質快速沉積成型。2017年,Murray等[10]首次將噴墨打印技術應用在懸浮型含能油墨的微打印,打印了質量分數82%的納米鋁熱劑,并給出了墨滴的側面形成過程及墨滴沉積形貌。國內中北大學安崇偉團隊[11]對含能材料噴墨打印技術進行了系統研究,已經研制出多種與噴墨打印工藝兼容的CL-20、PETN和DNTF基全液型炸藥油墨配方,成型樣品臨界尺寸可達1mm×0.1mm以下,爆速最高可達8000m/s以上,展現出良好的微尺度傳爆能力。然而全液型油墨在噴墨打印過程中受溫度,溶劑極性等影響,多晶型炸藥成型過程中存在轉晶問題, 如 CL-20 易形成亞穩態β晶型導致安全性能不佳,限制了其在微傳爆序列中的應用。

為解決上述問題,本研究以海藻酸鈉(SA)和水溶性丙烯酸樹脂(AE)為復合黏結體系,以去離子水為共溶劑,以亞微米ε-CL-20為主體炸藥,設計了一種炸藥顆粒質量分數為40%的懸浮式炸藥油墨配方,使用噴墨打印成型工藝獲得了成型樣品,并對成型樣品的性能進行了測試和分析。

1 實 驗

1.1 材料與儀器

原料ε-CL-20,遼寧慶陽化學工業公司;海藻酸鈉(SA),Sigma-Aldrich公司;水溶性丙烯酸樹脂(AE),廣東順德大地緣新材料有限公司;去離子水,實驗室自制。

MITR-YXQM-2L行星式亞微米機,長沙米淇儀器設備有限公司;FD-1A-50真空冷凍干燥機,北京博醫康實驗儀器有限公司;DX-2700X射線衍射儀,丹東浩元儀器有限公司;JSM-7500F掃描電子顯微鏡,日本電子株式會社(JEOL);DSC-800B型差式掃描量熱儀,上海盈諾精密儀器有限公司;BFH-12A及FKSM-10感度測試儀(20~25℃,相對濕度≤40%),捷克。

1.2 亞微米ε-CL-20的制備

使用機械球磨法制備亞微米CL-20 炸藥樣品:稱取ε-CL-20原料10g、去離子水100mL、氧化鋯珠(粒徑 0.1mm)200g,將上述物料均勻混合后置入球磨罐中,加入一定比例的去離子水與無水乙醇作為緩沖液,設置轉速為360r/min,順時針和逆時針各研磨60s作為一個周期,球磨4h。將混合懸濁液取出后進行超聲分離,取CL-20炸藥懸浮液進行抽濾并真空冷凍6h,得到亞微米ε-CL-20原料。

1.3 油墨體系的制備

雙組分黏結體系的制備:以去離子水為溶劑,分別制備并稱取質量分數4%的海藻酸鈉溶液3g與10%水溶性丙烯酸樹脂溶液1.2g,將上述兩種溶液混合后在60℃下磁力攪拌5min,放入混合機中設置轉速為1200r/min,混合5min后取出,得到黏結劑預混體系。

炸藥油墨的制備:將2.76g亞微米CL-20加入到上述預混體系后放入混合機中,以1200r/min轉速混合2min進行初步潤濕,然后以1600r/min轉速繼續混合至體系呈具有一定流動性的乳白色粘糊狀。取出裝入10mL塑料針筒中,再次放入混合機中,設置真空度為0KPa(受當地海拔及大氣壓作用,實際真空度略大于0KPa),脫泡90s后得到可用作打印的炸藥油墨。

1.4 油墨樣品的成型打印

將裝有油墨的針筒固定在打印平臺上,選用噴口直徑為0.3mm的噴嘴,設定針筒進氣壓力為0.3MPa。平臺系統工藝參數設定為:基板溫度50℃,噴頭高度(到基板的垂直距離)2.5mm,單點出墨時間0.8ms,出墨間隔時間8ms,撞針行程78%,關閉電壓103V,打印速度45mm/s。為滿足測試要求,預設兩組程序,編號為程序1與程序2,程序1目的是將炸藥油墨沉積在具有一定溫度的玻璃基板上,形成5mm×30mm的長方形測試樣品,用于SEM、DSC、XRD和機械感度測試。程序2用于樣品的微尺寸傳爆性能測試,最終將炸藥油墨逐層沉積到1mm寬的爆轟性能測試板中,用于爆轟臨界尺寸與爆轟速度的測試。得到初步樣品后,將其置于45℃恒溫烘箱中干燥固化12h,得到符合預期的打印成型樣品。圖1為炸藥油墨的制備及打印過程示意圖。

圖1 炸藥油墨的制備及打印過程示意圖Fig.1 Preparation and printing process diagram of explosive ink

1.5 性能表征與測試

采用掃描電子顯微鏡對噴金處理后的亞微米CL-20原料和打印成型樣品的表面和截面進行微觀形貌放大分析。

采用X射線衍射儀(DX-2700)對亞微米CL-20原料和打印成型樣品進行晶型分析測試,并與標準PDF卡比對。測試條件為:靶材料(Cu-Kα),管電壓40kV,管電流30mA,衍射角度范圍 5°~50°。

采用差示掃描量熱儀對亞微米CL-20原料與打印成型樣品進行熱穩定性測試。測試條件為:樣品質量均為 0.8mg,N2氣氛(流量 30mL/min),升溫速率5、10、15、20℃/min,溫度范圍50~350℃。

采用BFH-12A型 BAM 落錘儀和FSKM-10型BAM摩擦測試儀進行撞擊感度和摩擦感度測試。

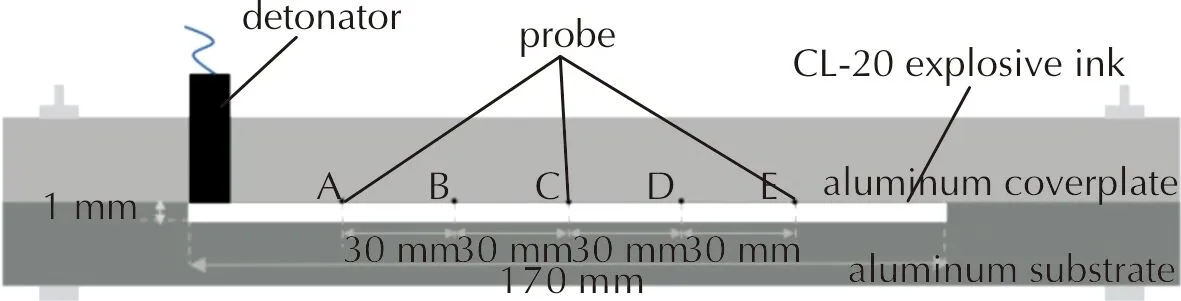

采用楔形裝藥炸痕法[12]與依據GJB772A-97《炸藥測試方法》702.1所改進的電探針法[13]分別測試打印成型樣品的爆轟臨界尺寸與穩定爆轟速度。測試裝置示意圖見圖2和圖3。

圖2 臨界爆轟直徑測試裝置Fig.2 Critical detonation diameter test device

圖3 爆轟速度測試裝置Fig.3 Detonation velocity test device

2 結果與討論

2.1 形貌分析

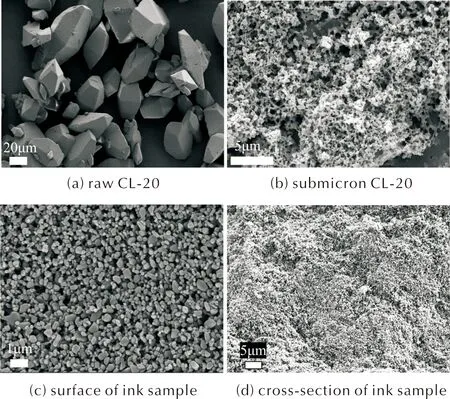

采用SEM對原料CL-20、亞微米CL-20、打印成型樣品的表面和截面進行了測試和表征,結果見圖4。

圖4 原料CL-20、亞微米CL-20及打印成型樣品的微觀形貌Fig.4 SEM images of raw CL-20, submicron CL-20 and printed samples

圖4(a)顯示,原料CL-20呈不規則的梭形,表面具有許多棱角,顆粒粒徑約為100~150μm。圖4(b)顯示,經亞微米處理后,CL-20顆粒的表面光滑,呈類球形,顆粒粒徑降至200~400nm。圖4(c)顯示,打印成型樣品的表面炸藥顆粒分布均勻,呈具有空隙的蜂窩狀,這是由于基板溫度的升高導致溶劑揮發所導致的。圖4(d)顯示,打印成型樣品截面沒有明顯的層間孔隙,表明成型樣品層層黏結效果較好。顆粒大小與圖4(b)中亞微米CL-20顆粒相當,表明顆粒在成型過程中沒有發生生長和團聚,只在黏結劑的粘接下形成一個整體。

2.2 晶型分析

CL-20是一種多晶型物質,其中最具應用價值的是ε型[14],而在亞微米和油墨制備打印過程中,可能會因為環境條件的改變,導致CL-20發生轉晶[15]。為了驗證實驗過程中CL-20的晶型穩定性,使用XRD對原料CL-20、亞微米CL-20及打印成型樣品進行晶型分析,結果如圖5所示。

圖5 原料CL-20、亞微米CL-20和打印成型樣品的XRD圖譜Fig.5 XRD patterns of raw CL-20, submicron CL-20 and printed samples

由圖5可看出,打印成型樣品中CL-20、亞微米CL-20的特征衍射峰與ε-CL-20相對應,經軟件與數據庫分析可知CL-20的存在晶型為ε型,這表明機械球磨過程和油墨的制備打印過程都不會導致CL-20晶型的轉變。CL-20之所以能在油墨中保持ε晶型,一方面是因為使用了適當的工藝參數,另一方面則是由于使用了無機溶劑去離子水,CL-20幾乎沒有溶解結晶過程,也就不存在轉變為β型亞穩態的條件[16]。進一步觀察發現,亞微米CL-20與成型樣品CL-20的特征衍射峰與原料CL-20相比出現了變低、增寬的現象,這是由于顆粒尺寸減小與局部結構無序性增加導致的[17]。

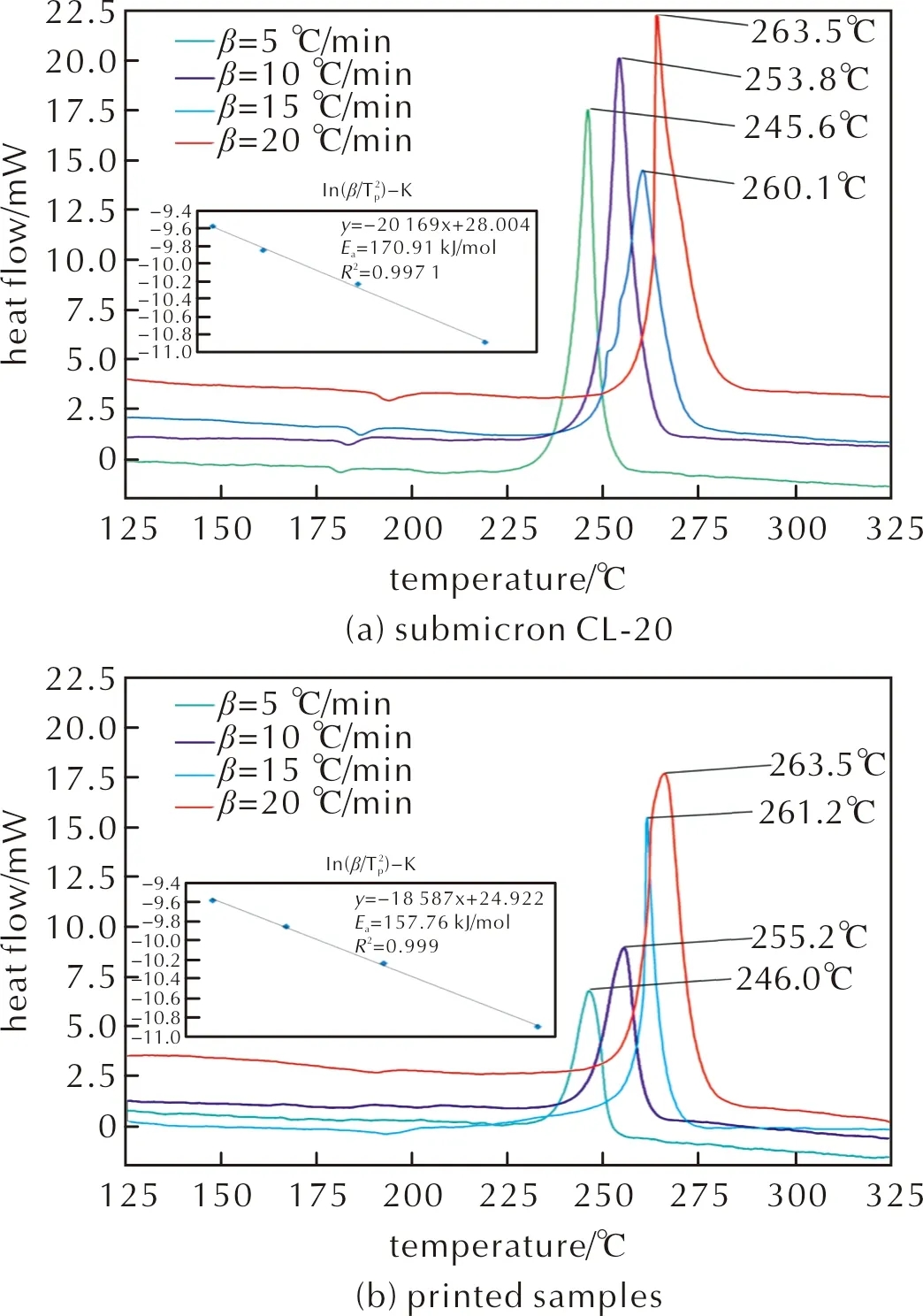

2.3 熱穩定性分析

使用差示掃描量熱儀對亞微米CL-20和打印成型樣品進行了測試表征,結果如圖6所示。

圖6 亞微米CL-20與打印成型樣品的DSC圖譜Fig.6 DSC curves of submicron CL-20 and printed samples

由圖6可以看出,亞微米CL-20和打印成型樣品均存在一個轉晶吸熱峰和一個分解放熱峰,且放熱峰峰值溫度隨著升溫速率的增加而增大。同時,打印成型樣品的分解峰溫相比于亞微米CL-20稍有升高,利用Kissinger公式[18]計算表觀活化能,計算公式如式(1)所示:

(1)

式中:β為升溫速率,K/min;Tp為升溫速率β時對應的分解峰溫度,K;A是指前因子;Ea為表觀活化能,kJ/mol;R為氣體常數,取值8.314J/(mol·K)。

2.4 機械感度分析

為了分析成型樣品的安全性能,分別采用BAM落錘儀和BAM摩擦測試儀測試了原料CL-20、亞微米CL-20和打印成型樣品的撞擊感度、摩擦感度,測試結果如表1所示。

表1 原料CL-20、亞微米CL-20、打印成型樣品的機械感度Table 1 Mechanical sensitivity of raw material CL-20, ball milled CL-20 and printed samples

從表1可以看出,打印成型樣品的臨界撞擊能(E)、臨界摩擦力(F)分別為2.5J和192N,與亞微米CL-20相比分別提升了0.5J和48N,與原料CL-20相比分別提升了1J與96N,這表明樣品受到外界刺激時意外發火的概率下降,安全性能獲得提升。這是因為成型樣品相較于原料CL-20而言,經過亞微米處理后,表面微凸體的數量減少,施加撞擊、摩擦等機械作用時的壓力作用面積減小,熱量不容易集中在某個點上[20],減少了熱點的產生概率。在成型樣品中,炸藥顆粒被黏結劑包覆,在受到外界機械力時能夠起到緩沖作用,同時避免炸藥顆粒的撞擊和摩擦,進一步降低了樣品的機械感度。

2.5 樣品的爆轟臨界尺寸

當裝藥尺寸降低到一定程度時,由于側向膨脹波所產生的能量損失,爆轟反應無法維持,進而產生熄爆現象,此時的裝藥尺寸稱為爆轟臨界尺寸[21]。在微傳爆序列中,爆轟尺寸效應更加明顯,因此對爆轟臨界尺寸的研究顯得尤為重要。使用編程程序將炸藥油墨寫入楔形板(長100mm,寬1mm,斜率0.03)中固化成型后用雷管起爆。測試前后楔形板裝置如圖7所示。

圖7 爆轟臨界尺寸試驗測試前后光學圖片Fig.7 Optical pictures before and after detonation critical dimension test

從圖7(b)可以看出,打印成型樣品經起爆后在楔形板上留下了明顯的爆轟痕跡,裝藥的凹槽存在明顯的拓寬現象,且變形由深到淺,由寬到窄,這說明爆轟波是在沿著凹槽路徑穩定傳播過程中逐漸衰減至熄爆,沒有出現能量的急劇變化,證明樣品可以穩定可靠地在小尺寸情況下傳爆。爆轟臨界尺寸通過公式(2)計算得出[22]:

(2)

式中:A為楔形槽裝藥長度,mm;B為楔形槽傳爆長度,mm;C為楔形槽最大深度,mm;dc為爆轟臨界厚度,mm。

由圖2及圖7可知,此處A、B、C的值分別為100、98.9和3mm,計算得到臨界爆轟尺寸dc的值為0.033mm,這意味著該樣品可在1mm×0.033mm的尺寸上穩定傳爆。

2.6 爆速分析

使用編程程序將炸藥油墨寫入鋁板的凹槽(長100mm、寬1mm、高1mm)中固化成型后使用電測法測試成型樣品的爆速。測試前后鋁板裝置如圖8所示。

圖8 爆速試驗裝置測試前后光學圖片Fig.8 Optical pictures before and after the detonation velocity test device

從圖8(b)可以看出,鋁板凹槽路徑上存在明顯的爆轟痕跡,表明裝藥成型樣品在1mm×1mm裝藥截面能夠實現傳爆。經過計算,爆轟波經過BC、CD、DE段對應的速度分別為7221、7367、7457m/s,平均爆速為7348.3m/s,樣品標準差為119.1m/s,顯示出了良好的爆轟性能與裝藥一致性。

3 結 論

(1)以海藻酸鈉與水溶性丙烯酸脂為復合黏結體系,亞微米CL-20為主體炸藥,設計出一種與噴墨打印工藝兼容的高固含量炸藥油墨。噴墨打印成型樣品的表面平滑,層間無明顯界面,內部微觀結構均勻致密,CL-20顆粒大小約為200~400nm,晶型為ε型。

(2)與亞微米CL-20相比,CL-20基噴墨打印成型樣品的熱分解放熱峰峰溫略有升高,臨界摩擦力與臨界撞擊能分別提升了48N和0.5J,表現出較為優異的熱安全和機械安全特性。

(3)噴墨打印成型樣品的爆轟臨界尺寸和爆速測試結果分別為1mm×0.033mm和7348.3m/s,顯示了良好的微尺度傳爆能力,在微傳爆系統中有良好的應用前景。