海洋石油隔水管承載力動測分析研究

韓 亮, 李 春, 王毅恒

(1. 四川輕化工大學, 四川 自貢 643000;2. 中國石油集團工程技術研究有限公司, 天津 300451)

0 引言

隔水管是海洋石油鉆井工程中用于隔絕海水的重要設備,具有高投入、高技術、高風險等特點。隔水管大多由鋼質材料制成,整體上類似于鋼管樁。通常利用浮吊和液壓錘或柴油錘,以錘擊方式貫入至海底泥面以下較深的土層中。相比于海上其他鋼管樁結構,隔水管具有長徑比更大,泥面以上無土阻力段更長,管壁厚度更小等突出特征。一般來講,石油平臺導管架鋼管樁基礎,樁徑2 000~3 000 mm,樁長80 m以內為多,即長徑比小于50;而淺海隔水管直徑大多小于1 000 mm,長度接近或超過100 m,即長徑比接近或超過100。隔水管端部持力土層標高與鋼管樁相同,使得泥面和水面以上無土阻力段長度較長。此外,鋼管樁壁厚多為50~70 mm,而隔水管壁厚多為20~40 mm,明顯更薄,更易屈服變形。由此可見,隔水管處于長徑比大、無土阻力段長且管壁薄等不利于荷載傳遞的狀況。只有隔水管本身結構完好并能充分調動各土層的土阻力時,才能保證提供足夠的豎向抗壓承載力[1-3]。因此,準確確定隔水管豎向抗壓承載力是海上石油鉆井安全的關鍵因素之一。

隔水管在淺海域通常被設計成管群,由十幾根或更多組成,管間距僅2 000~3 000 mm。由于勘察鉆孔數量有限,常給隔水管承載力設計和計算帶來困難,采用動力試驗法檢測并確定實際隔水管豎向抗壓承載力正在逐漸地成為主流。雖然隔水管長徑比大于鋼管樁,但整體上仍然呈現出一維彈性桿的特征,符合動力試驗法使用前提[4]。目前,在隔水管動力試驗檢測承載力方面的應用和研究尚比較少。本文依托某實際海洋石油鉆井工程,開展了現場動力試驗和波動擬合計算承載力研究,分析連續錘擊下管土體系動力特性及殘余應力產生和作用機理,提出殘余應力分析方法。在波動擬合承載力中,重點考慮殘余應力作用,得到符合實際受力狀況的土阻力分布和承載力。開展長徑比超大的隔水管承載力動測分析研究,對其在海洋石油鉆井工程安全應用方面具有十分重要的現實意義。

1 依托工程概況

某大型海洋石油鉆井平臺工程位于渤海灣西部,管群由16根隔水管組成,管間距呈南北向2 200 mm,東西向2 700 mm。設計階段發現,勘察巖土力學參數與附近已建成平臺相比存在著明顯差異,導致相同管徑、管長、壁厚和入土深度情況下該工程隔水管豎向承載力明顯偏低。設計人員通常會加大管徑,以達到與附近平臺隔水管相當的承載力水平。由于隔水管管壁厚度往往較薄,增大管徑可能帶來貫入過程中結構損傷,甚至出現拒錘等風險。為了確定實際承載力,采用現場動力試驗法對4根隔水管開展檢測和波動擬合分析計算。

1.1 隔水管基本參數

隔水管直徑:925 mm,管長:102.2 m,長徑比高達110.3;入泥深度:80.0 m,從泥面至管頂部的無土阻力段長度高達22.2 m;沿管身壁厚變化,自上而下分為三個部分,最大值為38 mm,最小值為25 mm。根據壁厚和彈性模量計算的有效橫截面積和波阻抗,詳見表1所列。

1.2 土層特征

場地土以淤泥、淤泥質粉質黏土、粉質黏土、粉土、粉砂等地層為主,10 m以內為淤泥質土,以下主要為粉質黏土和粉土交互出現。總體上,土體強度呈上軟下硬狀態。持力層為粉質黏土層。土層分布情況詳列于表2。

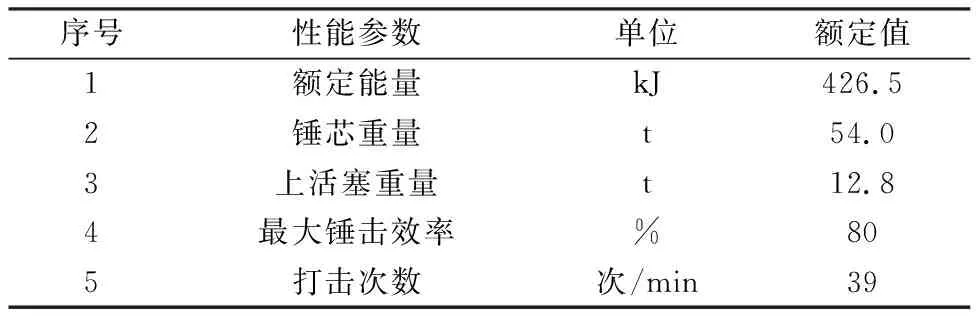

1.3 打樁錘參數

考慮到上部土層軟弱可能引起嚴重溜樁,先使用振動錘將隔水管貫入到泥面以下一定深度后,更換D128型柴油錘繼續貫入至設計深度。柴油錘主要性能指標見表3所列。

表3 柴油錘主要性能指標Table 3 Main performance indexes of diesel hammer

2 殘余應力特性分析

在錘擊作用下,隔水管周邊土體進入塑性變形狀態,意味著各層土體摩阻力及其端阻力被充分激發出來。管頂附近事先安裝應變和加速度傳感器,實測連續錘擊下力和速度時程曲線。利用實測曲線擬合法求解一維波動方程,得到符合隔水管實際受力狀況的側摩阻力和端阻力,進而獲得豎向抗壓承載力[5-8]。

2.1 隔水管殘余應力產生機理

在常規的波動方程計算中,管土單元采用Smith模型[9-11],它假設:(1)某一錘擊開始時,管土中的力為零;(2)該錘擊結束時,管體開始回彈,但處于無應力狀態。這種零初始條件對于長徑比小、長度較短或側摩阻力小的情況基本正確,但對于長徑比過大隔水管來說,在貫入過程中需要穿越各種土層,側摩阻力及端土阻力不斷變化,土體最大彈性位移值變化很大。常規方法分析和計算承載力的誤差很大。

隔水管在沉管過程中將會產生顯著的殘余應力,主要原因有兩種情況。其一,通常隔水管端部土體最大彈性位移值大于管側土最大彈性位移值,在連續貫入過程中,某一錘擊作用后,管端土趨向于將管體向上推至一個相對長的距離,使管側土單元向上運動。由于最大彈性位移值小,管側土單元已經開始卸載,管側土阻力首先減小到零,再變成負值,直到管端向上的正土阻力與管側向下的負土阻力達到靜力平衡。此時,隔水管處于靜止狀態且壓縮力保存在管體和土體中,形成殘余應力。該錘擊作用結束后保留在管體內的殘余應力對下一次錘擊作用可作有用功[12]。其二,隔水管具有高彈性,當遇到管側土阻力較高時,也會產生殘余應力。即某一錘擊開始時,由于隔水管彈性較高,上部管體會強烈向下運動,產生較大位移,而端部此時由于較高側土阻力阻止,導致貫入較小。當該錘擊作用結束時,上部管體試圖回彈較大距離,而管端部回彈較小,則上部管側土阻力變負,隔水管處于受壓狀態。當下一次錘擊作用時,上部管側土阻力首先由負變為零,然后再產生向上的正阻力。此時,端阻力因上一次錘擊作用后已經處受壓狀態,只需要較小的位移便能發揮出來。可見,第一次錘擊作用后,隔水管中就保留有殘余應力。

2.2 殘余應力分析

殘余應力是長徑比超大的隔水管在錘擊后回彈不充分產生的,部分錘擊能量保存在隔水管體和周邊土體中。由于管體過長,某一錘擊作用下,應力波經過一段時間傳播引起下部土體壓縮變形時,上部土體已經開始卸載。該錘擊后,各個土單元在殘余應力參與下處于靜力平衡狀態。可見,如果波動擬合計算承載力時不考慮殘余應力,將會低估下部土阻力和位移,而高估上部土阻力和位移。

殘余應力分析就是管土系統完全靜止或達到靜力平衡狀態時找出位移和靜土阻力值。在第一次常規動力分析后,得到一組單元位移ufi和靜阻力值Rfi,如式(1)和(2)所示:

ufi,i=1,2,…,N

(1)

Rfi,i=1,2,…,N+1

(2)

然后,利用這組位移、靜阻力及最大彈性位移值,進行靜力分析[13-14]。計算靜力平衡(即所有速度為零)狀態下單元位移ui和靜土阻力Rsi。如式(3)所示。靜力分析中,樁土模型表達式與動力分析相同,忽略了阻尼力。

(3)

式中:qi為第i單元最大彈性位移值,單位為mm。

第二次動力分析時,把第一次靜力分析的位移和土阻力作為初始值。在動力分析后,再進行靜力分析。經過3次以上重復這個過程后,把當前的管頂位移當作貫入度,與前一次分析的貫入度比較。如果貫入度之差小于0.1%時,就終止分析。分析結束后的各單元土阻力分布更符合實際受力狀況。

由以上分析可見,殘余應力分析考慮了隔水管與土體的初始受力條件,可有效地修正在不考慮殘余應力時,高估上部土阻力和低估下部土阻力導致的結果失真,提高了計算隔水管豎向承載力和應力分布狀態的準確性。

3 試驗結果分析

3.1 動力試驗分析

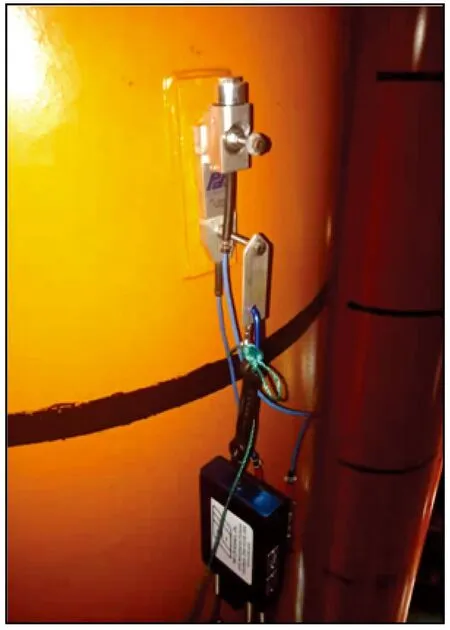

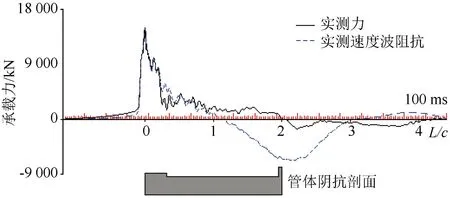

利用美國Pile Dynamic Analyzer分析儀對4根隔水管進行現場動力試驗,以檢測并確定其豎向承載力及其應力分布狀況。采用無線數據傳輸方式,現場試驗情形如圖1所示。無線智能應變和加速度傳感器安裝在管頂以下3.5 m處,傳感器布置如圖2所示。數據采集主要集中在收錘階段,獲得連續錘擊下隔水管力和速度時程曲線。典型的實測曲線如圖3所示。

圖1 現場試驗情形Fig.1 Field test situation

圖2 傳感器布置Fig.2 Layout of sensors

圖3 典型的實測曲線Fig.3 Typical measured curves

實測曲線顯示幾個明顯特征:(1)2L/c(管長L,波速c)時刻前速度曲線已經為負,說明因長徑比過大上部土體出現卸載,隔水管及管側土體中存在殘余應力;(2)靠前部分的力和速度曲線基本重合或分開較小,說明隔水管淺部受到的土阻力較低;(3)1L/c時刻之后力與速度曲線逐漸拉開且越往后間距越大,說明隔水管中后部受到的土阻力較高;(4)2L/c時刻端部反射不明顯(但可分辨)且2L/c時刻之后力與速度曲線分開仍然較大,說明隔水管進入較好的持力層,端阻力較高;(5)實測曲線與管體阻抗剖面相對應,表現出隔水管結構無損傷,完整性良好。

3.2 結果對比分析

利用實測曲線擬合法分兩種情況計算隔水管豎向承載力,即常規的不考慮殘余應力和考慮殘余應力。各隔水管實測曲線和計算結果均比較相近,故僅以S1隔水管為例對比說明和分析兩種計算結果。圖4為計算的土阻力分布圖,其中(a)為不考慮殘余應力,(b)為考慮殘余應力。

通過對比以上土阻力分布圖,可以看出考慮殘余應力時在隔水管上部土阻力低于不考慮殘余應力結果,而隔水管下部土阻力高于不考慮殘余應力結果。由土層特征和實測力和速度曲線發揮特征分析,考慮殘余應力結果更加符合管土實際受力狀況。擬合質量MQ(Match Quality,是判定擬合計算準確度的指標,MQ值越小越準確)在考慮殘余應力和不考慮殘余應力時,分別為4.31和1.96,可見考慮殘余應力的分析結果更加可靠。

根據計算的總靜土阻力、管側土阻力分布以及端阻力,反演靜載試驗Q-s曲線,結果詳見圖5所示。其中,實線和虛線分別代表考慮殘余應力時和不考慮殘余應力時計算的Q-s曲線。結果表明,考慮殘余應力和不考慮殘余應力時隔水管豎向承載力分別為12 680 kN和11 570 kN。顯然,考慮殘余應力比不考慮殘余應力時的承載力略高。

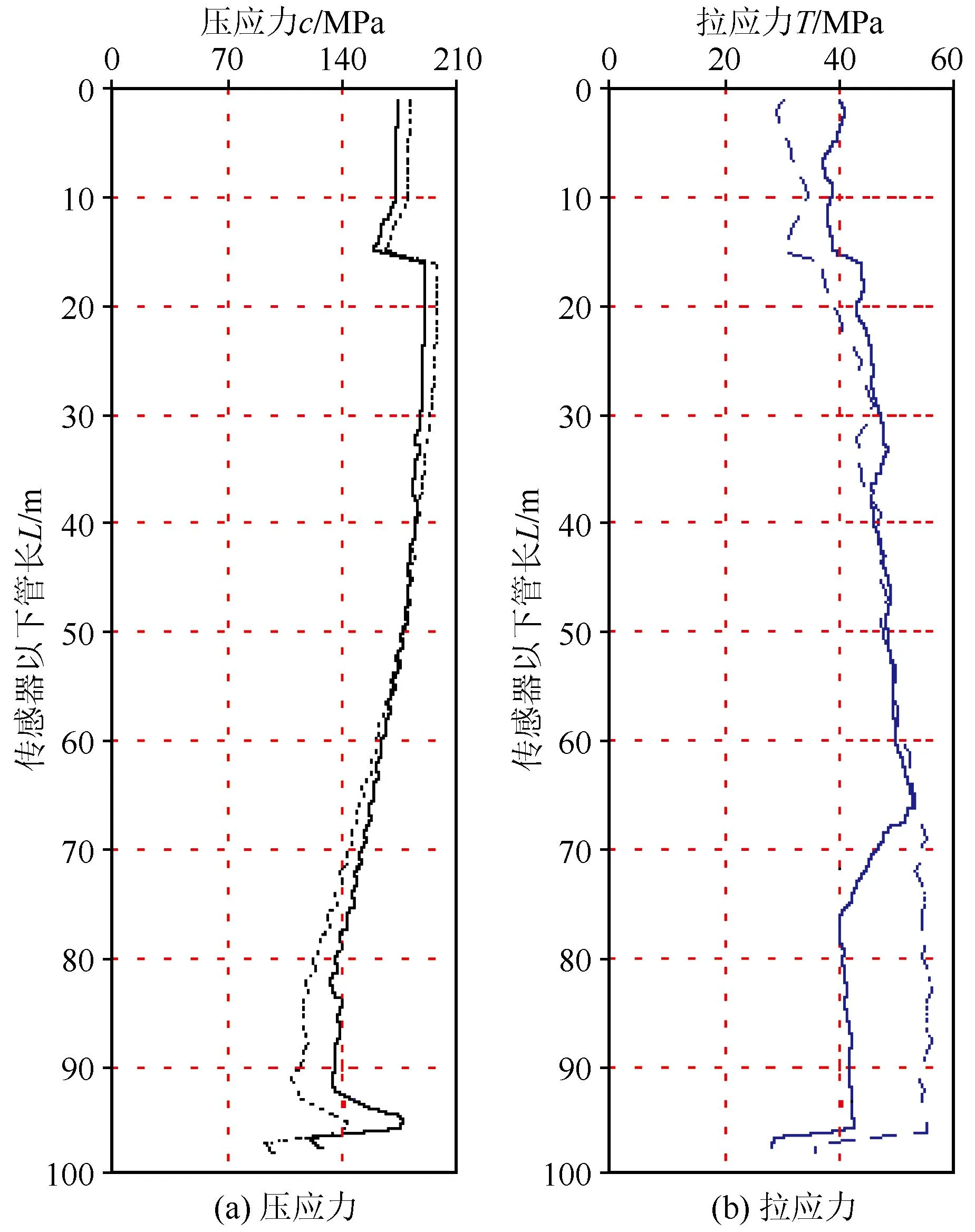

根據土阻力分布、有效橫截面積和波阻抗,計算隔水管壓應力和拉應力沿管身的實際分布狀況。計算結果詳見圖6所示,其中,(a)為壓應力曲線,(b)為拉應力曲線,實線和虛線分別代表考慮殘余應力和不考慮殘余應力分析結果。由圖中可見,最大壓應力和最大拉應力分別為193 MPa和56 MPa,均在允許應力范圍內,均不會對管體造成損傷。考慮殘余應力時隔水管上部壓應力低于不考慮殘余應力,下部高于不考慮殘余應力;而拉應力正好相反,考慮殘余應力時隔水管上部高于不考慮殘余應力,下部低于不考慮殘余應力。類似地,根據土層特征和實測力和速度曲線發揮特征分析,考慮殘余應力結果更加符合管土實際受力狀況。

圖6 計算的壓應力和拉應力曲線Fig.6 Curves of calculated compressive stress and tensile stress

4 結論與展望

(1) 隔水管具有長徑比大的突出特征,在連續錘擊作用下,管體及周邊土體中積聚殘余應力,使得整個管土體系剛度加大。在對動力試驗實測數據進行波動擬合計算時,考慮殘余應力可以更加客觀地反映管土的實際受力狀況,獲得更加準確的豎向承載力和管體的壓、拉應力分布。

(2) 殘余應力分析考慮了隔水管與周邊土體的初始受力條件,可以有效地修正在不考慮殘余應力時的高估上部土阻力和低估下部土阻力導致的誤差,提高了承載力計算的準確性。工程實例結果表明,考慮殘余應力時隔水管承載力略高于不考慮殘余應力分析結果。

(3) 隔水管雖然長徑比大且壁厚較薄,但從錘擊應力波傳遞來講,整體上仍然呈現一維彈性桿的特征,采用動力試驗法可有效地檢測并確定其豎向承載力及其應力分布。分析和計算時,應當充分考慮隔水管本身結構和動力特性,有針對性地確定或改進管土力學模型及其靜力和動力參數。

(4) 目前,在隔水管動力試驗檢測承載力方面的應用和研究尚比較少,仍需進一步積累寶貴數據和經驗,才能更好地發揮動力檢測的技術優勢。