高壟畦溝小型農業作業機器人設計與試驗

摘要 針對高壟畦溝小型農業作業機器人的設計內容進行研究,首先闡述了整體結構設計,其次闡述了關鍵部件設計,再次闡述了多體動力學性能分析,最后提出了行駛穩定性試驗。在此期間設計了一種較小的輪式機器人。為了論證該機器人的可用性和實用性,使用RecurDyn仿真軟件對機器人可能應用到的田壟結構動力學和運動學進行仿真建模。仿真結果表明,此次設計的機器人模型可以達到轉向半徑超過0.8 m的實際需求,并按照田壟結構來進行直線上的工作,在此期間移動平臺的側傾角不會超過3°,且該移動平臺所支持的作業速度上限為1.0 m/s。田間試驗結果表明,當該移動植保機作業速度為1.0 m/s時,最大側傾角為14.00°。

關鍵詞 高壟畦溝;小型移動平臺;仿真試驗;設計

中圖分類號 S 22? 文獻標識碼 A? 文章編號 0517-6611(2023)23-0198-05

doi:10.3969/j.issn.0517-6611.2023.23.045

Design and Experiment of Small Agricultural Robot for High Ridge Furrow

CEN Hua

(Guangxi Modern Polytechnic College, Hechi, Guangxi? 547000)

Abstract In this paper, the design content of small agricultural robot for high ridge furrow was studied. Firstly, the overall structure design was described. Secondly, the design of key components was elaborated. Thirdly, the multi-body dynamic performance analysis was elaborated. Finally, the driving stability experiment was proposed. During this period, we designed a small-size wheeled robot. In order to demonstrate the usability and practicability of this robot, this paper mainly used RecurDyn simulation software to simulate the dynamics and kinematics of the field ridge structure that the robot might applied. Through the simulation results, it could be judged that the robot model in this design could reach the actual demand that the turning radius exceeded 0.8 m, and it could operate on the straight line according to the field ridge structure, and the roll angle of the mobile platform would not exceed than 3 ° during this period,? the upper limit of operation speed supported by the mobile platform was 1.0 m/s. The field test results showed that the maximum roll angle of the mobile plant protection machine was 14.00° when the working speed was 1.0 m/s.

Key words High ridge furrow;Small mobile platform;Simulation experiment;Design

基金項目 2021年廣西高校中青年教師科研基礎能力提升項目(2021KY1420);2022年廣西高校中青年教師科研基礎能力提升項目(2022KY1438)。

作者簡介 岑華(1977—),男,廣西河池人,教授,從事機械CAD/CAM技術、智能控制與機器人技術研究。

收稿日期 2022-12-07

隨著時代的發展與進步,壟作法也需要針對水土保持特性來進行適當改變。鑒于高壟畦溝獨特的特點,需要針對田間管理機械進行適當改良。某地是我國著名的農業種植基地,所種植的農產品種類較多。考慮到農業作業的困難性,我國學術界提出了小型農業作業機器人的設計,以期能通過輪式機器人來改善農作物的成活率,避免蟲害對農田造成過多的破壞。成艷真[1]構建了一種導苗管式機器人,試驗表明這種機器人操作較為便捷,它能提升農作物的移栽工作效率。全武生等[2]設計了500 kV四分裂輸電線路防震錘檢修機器人,這種機器人具有較強的自動作業能力。于庚等[3]提出了深海作業型機器人總體設計,并進行了性能分析。鮑明松等[4]設計了一種復合式的農業耕耘培土機,但是針對田間管理方面的設計成果仍然存在部分缺陷。

在植保工作中使用的移動平臺是目前我國學術界和研究專家急于突破的領域方向,傳統的植保設備包含無人機植保和高地植保設備[5],因為農作物種植通常是以山丘丘陵為主的田壟,因此高地植保設備難以投入到田間作業中,難以滿足農產品后期的植保工作需求。目前,我國在農業作業期間仍然采用以人工式打藥機為主的植保工作體系,但是因為農作物的種類多樣且數量較大,因此需要投入較多的勞動力,并且在人力工作期間也容易對部分農作物造成損傷。

為了有效解決此類問題,筆者提出了一種以三輪結構為主體架構的移動平臺。該平臺具有較強的田頭轉向功能,因其自身具備穩定的臨界條件,這些條件能夠幫助移動平臺計算并分析側傾角的上限,若車速發生變化則移動平臺也會隨之開展動力分析和運動分析,確保移動平臺能夠在田壟作業期間正常進行工作。為了確保該平臺的實用性和穩定性,筆者通過相關的試驗方案來論證該平臺設計成果是否可靠。

1 整體結構設計

1.1 整體結構

此次設計中機器人移動平臺的關鍵性參數如下:型號輪式,質量60 kg,長×寬×高1.0 m×0.4 m×0.9 m,平均作業速度0.3 m/s,軸距0.6 m,后輪間距0.2 m,質心高度0.21 m。

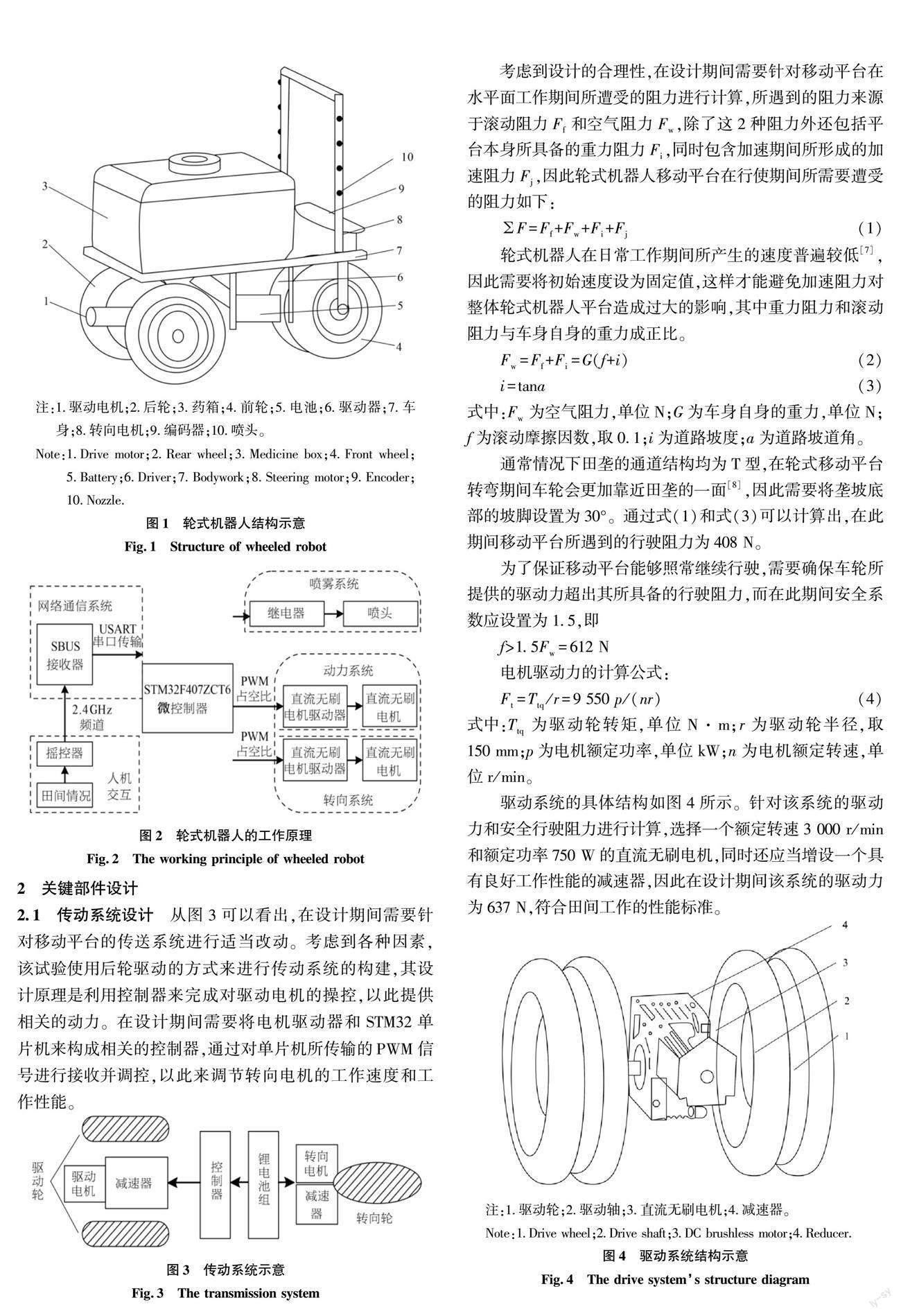

移動平臺包含傳動系統、噴藥系統、轉向系統和車身構成,具體如圖1所示。其中,傳統系統由驅動減速器和驅動電機構成,車身包含龍門架和車架等,而轉向系統包含轉向減速器、前輪轉角傳感器等[6]。

1.2 工作原理

在實際工作期間,工作人員會利用網絡通信系統對輪式機器人進行有效控制,而構成網絡通信系統的核心在于SBUS接收器。這種接收器能夠通過串口傳輸與微控制器之間形成有效互動,而其中的遙控器和工作人員則構成了人機交互,這樣才能夠支持工作人員隨時針對田間情況進行操作,通過2.4 GHz頻道和串口傳輸來完成對整個噴霧系統和動力系統的控制,具體工作原理如圖2所示。其中,動力系統和轉向系統在實際工作期間主要通過直流電流和驅動器來進行工作,最終通過遙控系統與噴藥系統、動力系統和轉向系統的連接來完成對輪式機器人的控制。

2 關鍵部件設計

2.1 傳動系統設計

從圖3可以看出,在設計期間需要針對移動平臺的傳送系統進行適當改動。考慮到各種因素,該試驗使用后輪驅動的方式來進行傳動系統的構建,其設計原理是利用控制器來完成對驅動電機的操控,以此提供相關的動力。在設計期間需要將電機驅動器和STM32單片機來構成相關的控制器,通過對單片機所傳輸的PWM信號進行接收并調控,以此來調節轉向電機的工作速度和工作性能。

考慮到設計的合理性,在設計期間需要針對移動平臺在水平面工作期間所遭受的阻力進行計算,所遇到的阻力來源于滾動阻力Ff和空氣阻力Fw,除了這2種阻力外還包括平臺本身所具備的重力阻力Fi,同時包含加速期間所形成的加速阻力Fj,因此輪式機器人移動平臺在行使期間所需要遭受的阻力如下:

F=Ff+Fw+Fi+Fj(1)

輪式機器人在日常工作期間所產生的速度普遍較低[7],因此需要將初始速度設為固定值,這樣才能避免加速阻力對整體輪式機器人平臺造成過大的影響,其中重力阻力和滾動阻力與車身自身的重力成正比。

Fw=Ff+Fi=G(f+i)(2)

i=tana(3)

式中:Fw為空氣阻力,單位N;

G為車身自身的重力,單位N;

f為滾動摩擦因數,取0.1;

i為道路坡度;

a為道路坡道角。

通常情況下田壟的通道結構均為T型,在輪式移動平臺轉彎期間車輪會更加靠近田壟的一面[8],因此需要將壟坡底部的坡腳設置為30°。通過式(1)和式(3)可以計算出,在此期間移動平臺所遇到的行駛阻力為408 N。

為了保證移動平臺能夠照常繼續行駛,需要確保車輪所提供的驅動力超出其所具備的行駛阻力,而在此期間安全系數應設置為1.5,即

f>1.5Fw=612 N

電機驅動力的計算公式:

Ft=Ttq/r=9 550 p/(nr)(4)

式中:Ttq為驅動輪轉矩,單位N·m;

r為驅動輪半徑,取150 mm;

p為電機額定功率,單位kW;

n為電機額定轉速,單位r/min。

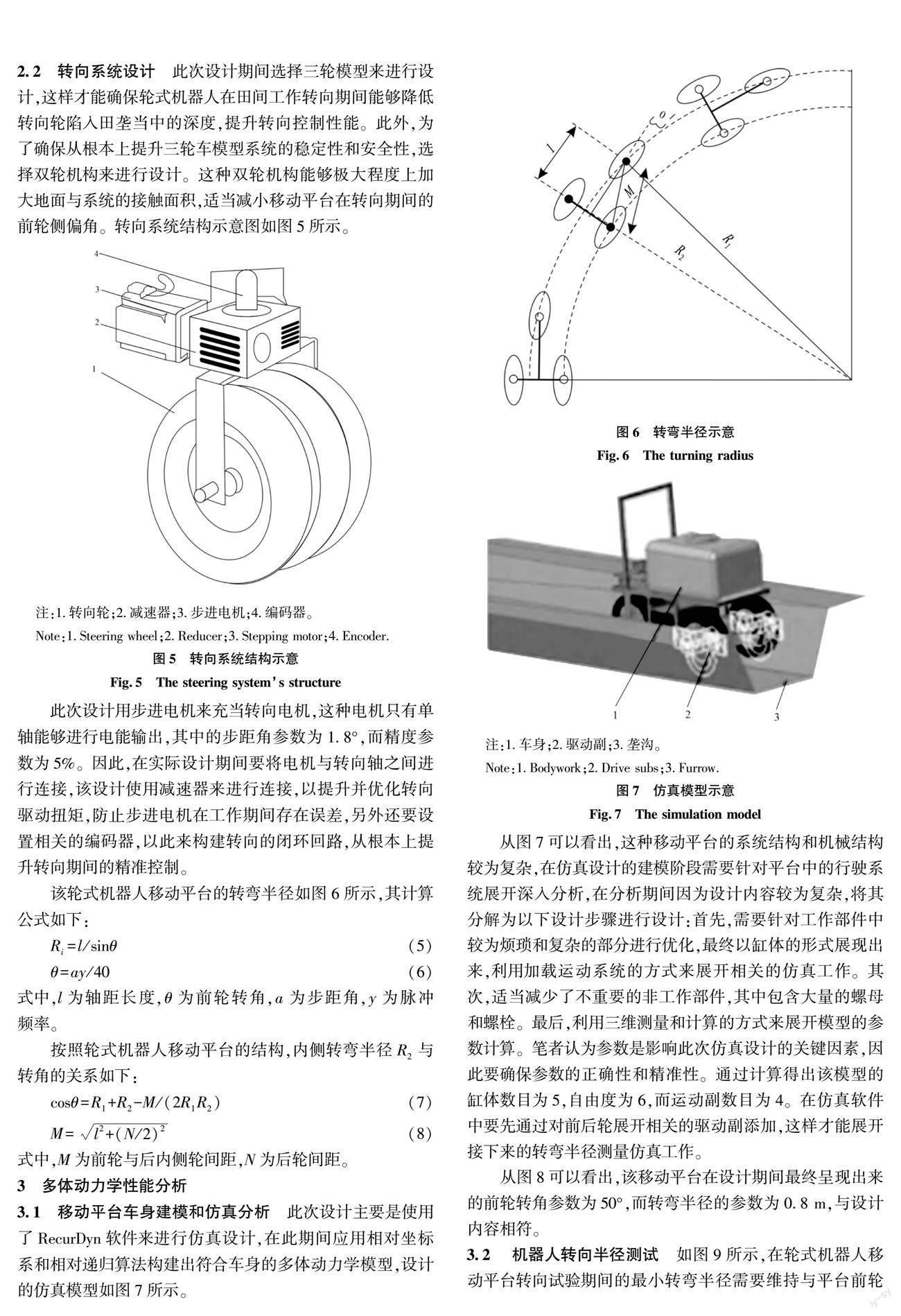

驅動系統的具體結構如圖4所示。針對該系統的驅動力和安全行駛阻力進行計算,選擇一個額定轉速3 000 r/min和額定功率750 W的直流無刷電機,同時還應當增設一個具有良好工作性能的減速器,因此在設計期間該系統的驅動力為637 N,符合田間工作的性能標準。

2.2 轉向系統設計

此次設計期間選擇三輪模型來進行設計,這樣才能確保輪式機器人在田間工作轉向期間能夠降低轉向輪陷入田壟當中的深度,提升轉向控制性能。此外,為了確保從根本上提升三輪車模型系統的穩定性和安全性,選擇雙輪機構來進行設計。這種雙輪機構能夠極大程度上加大地面與系統的接觸面積,適當減小移動平臺在轉向期間的前輪側偏角。轉向系統結構示意圖如圖5所示。

此次設計用步進電機來充當轉向電機,這種電機只有單軸能夠進行電能輸出,其中的步距角參數為1.8°,而精度參數為5%。因此,在實際設計期間要將電機與轉向軸之間進行連接,該設計使用減速器來進行連接,以提升并優化轉向驅動扭矩,防止步進電機在工作期間存在誤差,另外還要設置相關的編碼器,以此來構建轉向的閉環回路,從根本上提升轉向期間的精準控制。

該輪式機器人移動平臺的轉彎半徑如圖6所示,其計算公式如下:

Ri=l/sinθ(5)

θ=ay/40(6)

式中,l為軸距長度,θ為前輪轉角,a為步距角,y為脈沖頻率。

按照輪式機器人移動平臺的結構,內側轉彎半徑R2與轉角的關系如下:

cosθ=R1+R2-M/(2R1R2)(7)

M=l2+(N/2)2(8)

式中,M為前輪與后內側輪間距,N為后輪間距。

3 多體動力學性能分析

3.1 移動平臺車身建模和仿真分析

此次設計主要是使用了RecurDyn軟件來進行仿真設計,在此期間應用相對坐標系和相對遞歸算法構建出符合車身的多體動力學模型,設計的仿真模型如圖7所示。

從圖7可以看出,這種移動平臺的系統結構和機械結構較為復雜,在仿真設計的建模階段需要針對平臺中的行駛系統展開深入分析,在分析期間因為設計內容較為復雜,將其分解為以下設計步驟進行設計:

首先,需要針對工作部件中較為煩瑣和復雜的部分進行優化,最終以缸體的形式展現出來,利用加載運動系統的方式來展開相關的仿真工作。

其次,適當減少了不重要的非工作部件,其中包含大量的螺母和螺栓。

最后,利用三維測量和計算的方式來展開模型的參數計算。筆者認為參數是影響此次仿真設計的關鍵因素,因此要確保參數的正確性和精準性。通過計算得出該模型的缸體數目為5,自由度為6,而運動副數目為4。在仿真軟件中要先通過對前后輪展開相關的驅動副添加,這樣才能展開接下來的轉彎半徑測量仿真工作。

從圖8可以看出,該移動平臺在設計期間最終呈現出來的前輪轉角參數為50°,而轉彎半徑的參數為0.8 m,與設計內容相符。

3.2 ?機器人轉向半徑測試

如圖9所示,在輪式機器人移動平臺轉向試驗期間的最小轉彎半徑需要維持與平臺前輪轉角之間的同向性,在此情況下進行一圈低速自轉能夠獲得轉向內側車輪與外側車輪之間所生成的內外側軌跡,在這種情況下需要針對這種內外側軌跡進行測量[9],通過測量結果能夠得出移動平臺在維持前輪轉角為50°時內輪轉彎半徑為0.78 m,這樣才能符合相關的轉向半徑標準。

3.3 移動穩定性臨界條件分析

移動平臺側向傾斜角是評估移動平臺安全穩定性的關鍵指標,傾斜角的增加能夠提升移動平臺的側翻概率,車身自身出現側翻的臨界條件是要確保重心低于地輪,如圖10所示。

因為移動平臺需要采取相關的農業作業,在作業工作階段平臺若出現抖動的情況會導致作業質量嚴重下降或上升,因此在此次仿真分析期間需要針對輪式機器人在不同速度條件下所產生的側傾角方差來充當相對標準的移動平臺指標。該指標能夠評估并代表該平臺所具備的平穩性指標,需要針對平穩性相對較高的移動速度范圍進行適當定位。

3.4 壟間行走仿真分析

在進行田間工作期間輪式機器人的平穩性與田間平穩性和車輛行駛速度之間存在著必然的關聯性,因此需要針對不同速度條件下的行駛速度和穩定性進行分別記錄[10]。此次仿真分析期間設置了0.8、1.0、1.3 m/s 3種速度(圖11),要確保輪式機器人在壟間行駛期間的側傾角上限為±2°左右,這樣才能確保車身所呈現的振動趨勢與起伏狀態相同,因為壟溝底部的平穩性相對較高,因此在側傾角和振幅上限都會隨著車速波動而改變。此次仿真分析在采集期間需要用3種不同的田壟參數來進行仿真,對輪式機器人壟間行駛速度進行仿真分析,測試出其中的側傾角變化和移動穩定性變化,如圖12所示。當輪式機器人的速度較高時,側傾角和其方差也會顯著增加,而行駛的平穩性則會隨之降低。

4 行駛穩定性試驗

4.1 試驗方法 在試驗期間因為農田作業后期在實驗基地展開,因此主要通過直線行駛和田間試驗(圖13)2種試驗方法來開展試驗。通過定速行駛試驗方法開展測試,利用電子陀螺儀對不同速度條件下車身側傾角的參數來進行測量,通過最終得出的測量數據來分辨并判斷出輪式機器人在壟間行駛速度上限,針對機器人在進行田間轉向期間所存在的缺陷測量車身側傾角上限并及時修正。

4.2 田間試驗

4.2.1 田間勻速行駛試驗。

輪式機器人在勻速行駛期間所展開的試驗方法是遙控式測試法,這種方法主要是通過電子陀螺儀針對輪式機器人在不同速度條件下行駛所呈現出的側傾角,具體如圖14所示。

如圖14所示,在試驗期間側傾角所呈現出來的波動相對較小,當速度參數為0.8 m/s時,側傾角上限為10.30°(圖14a);當速度參數為1.0 m/s時,側傾角上限為11.70°(圖14b);當速度參數為1.3 m/s,側傾角上限達到14.00°(圖14c)。在此期間要確保試驗結果與仿真結果存在同向性,因此在實際仿真期間輪式機器人的最佳作業速度為1.0 m/s左右。

4.2.2 最大側傾角試驗。

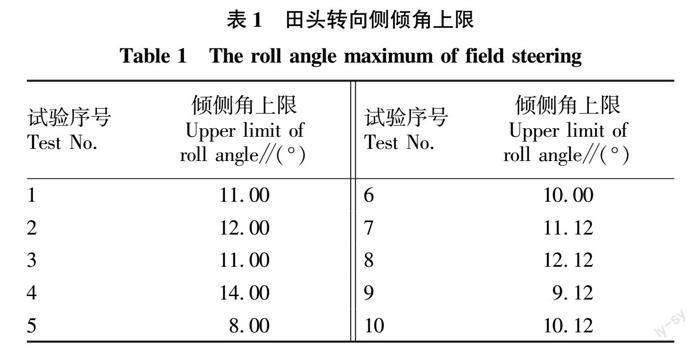

在進行側傾角上限試驗期間將移動作業速度上限設置為1.0 m/s,通過若干次試驗結果后將田間轉向側傾角上限測試數據如表1所示。

通過相關試驗測量出輪式機器人在進行田間轉向期間車身的側傾角上限為14.00°,并且在實際試驗期間車身并沒有發生側翻的現象。綜上可知,此次設計較為成功,能夠在田間工作期間完成常規的農業作業,并且難以發生側翻的現象,能夠滿足大多數農戶對輪式機器人的使用需求和移動平臺對輪式機器人的運動需求。通過測試能夠得出輪式機器人在水平面工作期間可以達到的最小轉彎半徑參數為0.8 m,當車身速度參數為1.0 m/s、側傾角上限參數為14.00°時,輪式機器人在實際工作期間表現出較強的運動穩定性和轉彎性能。

5 結論

(1)考慮到農業作業所處的工作環境需要針對傳動系統和轉向系統進行新的仿真設計,要確保能夠符合預期的作業效果,確保能夠符合機器人田間直線行駛和田頭轉向等基本需求。

(2)主要使用RecurDyn仿真軟件來開展相關的仿真試驗,要確保前輪轉角參數與轉彎半徑符合預期的設計,要確保在壟間行走期間輪式機器人的穩定性。

(3)利用不同的試驗手段針對輪式機器人的穩定性來進行相關的測試,以確保輪式機器人在田間行駛期間的功能和性能符合相關標準,測試結果表明該機器人和其移動平臺可以在田壟間行駛并擁有較高的穩定性和安全性,搖擺的幅度相對較小,并不會破壞農作物。

參考文獻

[1] 成艷真.基于VR場景設計的采摘機器人協同作業分析[J].農機化研究,2020,42(12):194-199.

[2]? 全武生,江維,張安,等.500kV四分裂輸電線路防震錘檢修機器人機型設計與優化[J].電力科學與工程,2020,36(4):70-78.

[3]? 于庚,凌宏杰,王志東,等.深海作業型機器人總體設計及性能分析[J].艦船科學技術,2020,42(7):90-95.

[4]? 鮑明松,孫洪陽,孫增良,等.無人機與消防機器人協同偵察滅火作業系統設計[J].電子測試,2020(7):130-132.

[5]? 苑葵,李素靜.基于PLC的采摘機器人作業路徑避障系統設計[J].農機化研究,2020,42(10):247-250.

[6]? 李贇釗,袁銳波,徐成現.草莓采摘機器人行走機構設計[J].農業裝備與車輛工程,2021,59(8):69-72.

[7]? 何東健,張庭鋒,李邦國,等.除草機器人機器視覺自動導航技術研究[J].安徽農業科學,2020,48(18):201-205.

[8]? 陳思羽,邱學華,陳晨.智能草莓田間管理機器人的設計[J].安徽農業科學,2019,47(10):179-181.

[9]? 王先偉,吳明暉,周俊,等.采茶機器人導航避障及路徑規劃研究[J].農業裝備與車輛工程,2019,57(12):121-124.

[10]? 林鵬.一種靈巧作業機器人的設計與標定方法[D].大連:大連理工大學,2019.