自復位剛性滑板隔震支座力學性能研究及優(yōu)化設計?

楊云舟,賴正聰,王 晶

(1.昆明理工大學建筑工程學院,云南 昆明 650500; 2.云南省工程抗震技術研究中心,云南 昆明 650500)

0 引言

近年來地震頻發(fā),隔震技術愈發(fā)受到人們關注,該技術使結構在地震中具備較高的安全儲備,既可保護生命安全,又可保證財產(chǎn)安全。 目前對于隔震支座和隔震技術的研究主要以橡膠支座為重心,但橡膠支座存在橡膠老化、溫度適應性差、耐久性低及污染環(huán)境等問題。 滑移摩擦隔震技術作為最早使用的隔震技術之一[1],其基本原理是將隔震層設置為一個滑移層或滑動層,地震時上部結構通過滑移層相對于基礎做水平滑移運動,實現(xiàn)基礎與上部結構解耦,通過滑動摩擦耗散地震能量,減小傳入上部結構的地震作用,降低上部結構的地震響應[2-5]。 而以摩擦滑移隔震技術為基礎的滑板隔震支座無復位功能,在大震下常常會產(chǎn)生不可控的滑移,且震后會有較大殘余位移,若增設限位裝置則會增加成本,且構件與限位裝置碰撞會使結構加速度產(chǎn)生擾動,影響隔震效能[6-7]。

針對上述問題,部分學者提出了組合隔震的概念。 由橡膠隔震支座與摩擦滑板隔震支座組成的組合隔震體系在工程中運用較為廣泛[8-10],該隔震體系兼顧了2 種支座的優(yōu)點,避免了缺點。 李軒等[11]設計了一種以彈性滑板支座為主,輔以橡膠隔震支座及黏滯阻尼器的隔震系統(tǒng),并驗證了該組合隔震系統(tǒng)的有效性。 章征濤等[12]將組合隔震技術運用于某高層結構,取得了良好的隔震效果。 趙一敏[13]針對剛性滑板-復位橡膠新型組合式隔震支座設計了3 層鋼框架結構模型作為上部結構,并進行振動臺試驗,證明了該組合隔震支座具備可靠的承載能力、水平恢復力和摩擦耗能能力。

本文基于組合隔震體系,對滑動摩擦元件與復位橡膠元件并聯(lián)組成的自復位剛性滑板隔震支座進行研究,設置了不同豎向壓應力、不同水平位移幅值及剛性滑塊不同初始位置的試驗工況進行壓剪試驗,探究試件在不同工況下的滯回特性。 針對該支座出現(xiàn)性能不穩(wěn)定的問題,分析原因后對支座進行優(yōu)化,對優(yōu)化后支座進行壓剪試驗并運用有限元軟件ABAQUS 進行數(shù)值模擬分析。

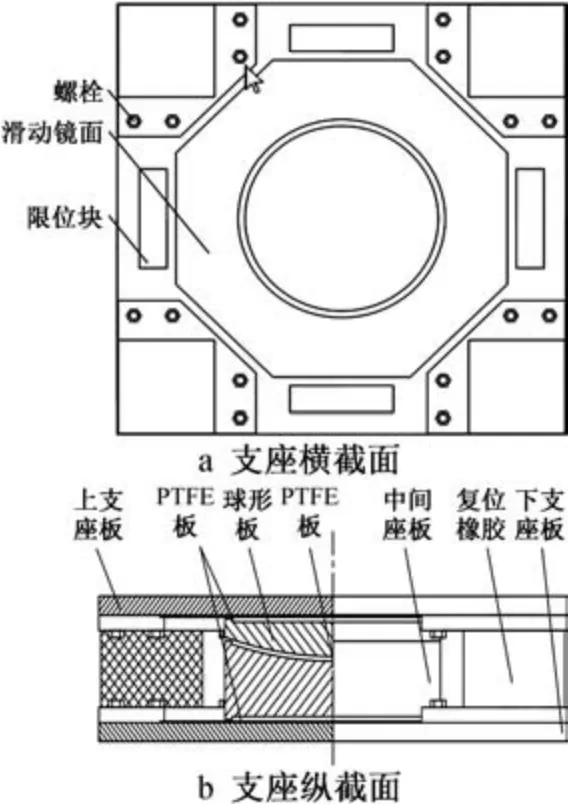

1 自復位剛性滑板隔震支座基本構造

自復位剛性滑板隔震支座基本構造如圖1 所示。 其中:①上、下支座板均具有光滑的滑動鏡面,剛性滑塊均可在滑動鏡面上滑動,即支座具備雙滑動面,滑動鏡面由不銹鋼拋光打磨形成;②剛性滑塊由球形板和中間座板組成,主材為鋼材,是自復位剛性滑板隔震支座的主要承載構件,承擔上部結構傳遞下來的全部豎向荷載,剛性滑塊上、下面均鑲嵌聚四氟乙烯(PTFE)板;③滑動鏡面邊緣布置4塊限位塊,可控制剛性滑塊的極限位移;④支座邊緣設置4 個復位橡膠塊,復位橡膠不承擔上部結構傳遞的豎向荷載,僅發(fā)生剪切變形。

圖1 自復位剛性滑板隔震支座Fig.1 Self-resetting rigid slide plate isolation support

自復位剛性滑板隔震支座將摩擦滑移元件與復位橡膠元件并聯(lián)組成一種新型隔震支座,該支座同時具備滑動摩擦隔震技術與橡膠隔震技術的優(yōu)點并有效避免了各自的缺點。 復位橡膠在地震作用下僅發(fā)生剪切變形,為隔震層提供一定的復位力,有效減小震后殘余位移;剛性滑塊依靠靜摩擦力可以給隔震層提供一定的初始剛度,確保建筑在風荷載及地面激勵較小時結構可正常使用,在遭遇較大水平荷載(水平荷載大于隔震層摩阻力之和)時使隔震層與上部結構解耦并通過摩擦消耗能量,消減上部的結構響應。

自復位剛性滑板隔震支座水平豎向雙向解耦,各構件共同工作又相互獨立,且具備復位、限位功能。 由于復位橡膠不承擔上部結構傳遞的豎向荷載,在橡膠老化或損壞時無需更換整個支座,僅需拆卸螺栓即可更換橡膠元件,可不中斷上部結構的使用功能。

2 自復位剛性滑板支座試驗研究

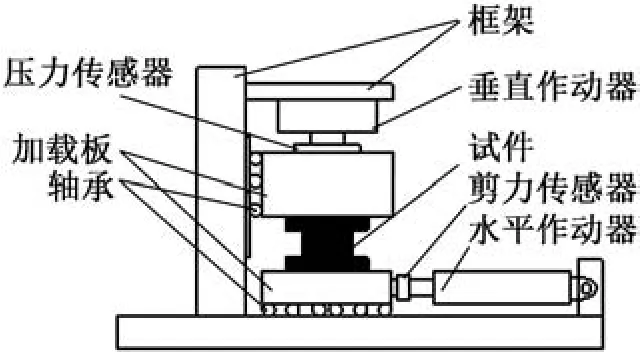

2.1 試驗加載裝置

本試驗在電液伺服壓剪試驗機(FJS1W5001)上進行(見圖2)。 其額定垂直荷載為15 000kN,額定豎直行程為400mm,額定水平荷載為1 500kN,額定水平行程為520mm。 將自復位剛性滑板隔震支座和電液伺服壓剪機連接,下蓋板和支墩連接,上蓋板由豎向油壓千斤頂施加軸向力。 試驗時垂直作動器先逐級加載至指定值,并在整個試驗過程中保持不變,之后由水平作動器進行位移加載直至試驗結束。

圖2 加載裝置Fig.2 The loading device

2.2 隔震支座試件

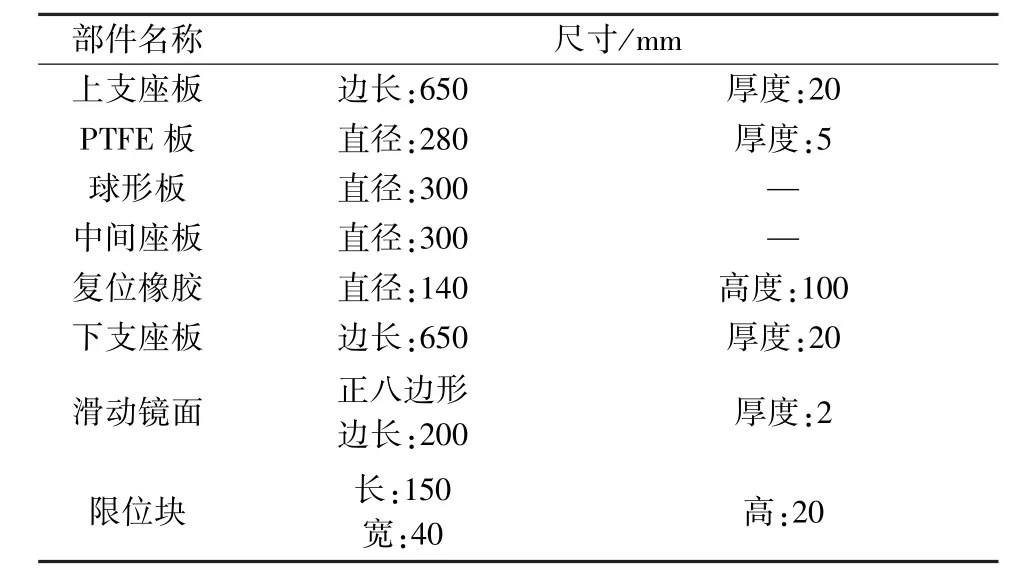

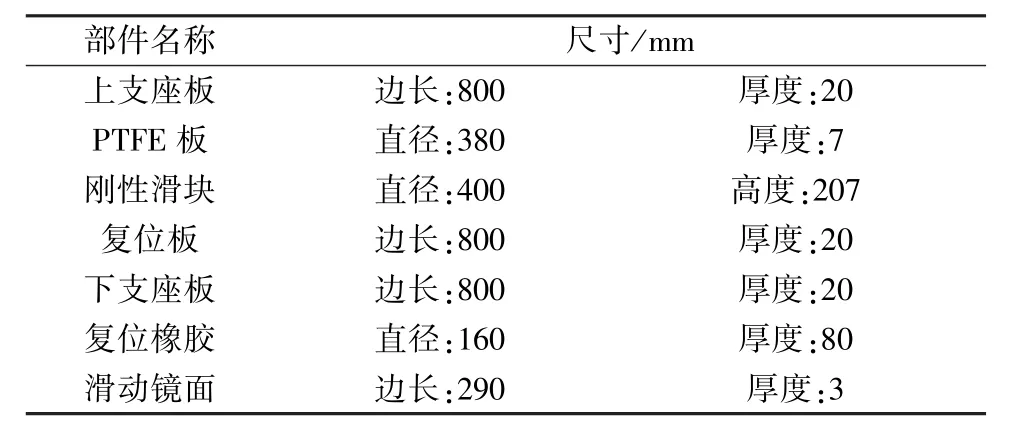

本次試驗的自復位剛性滑板隔震支座如圖3 所示,支座各部件尺寸如表1 所示。

表1 支座各部件尺寸Table 1 Dimensions of each component of the support

2.3 不同豎向壓力與水平位移對支座性能影響

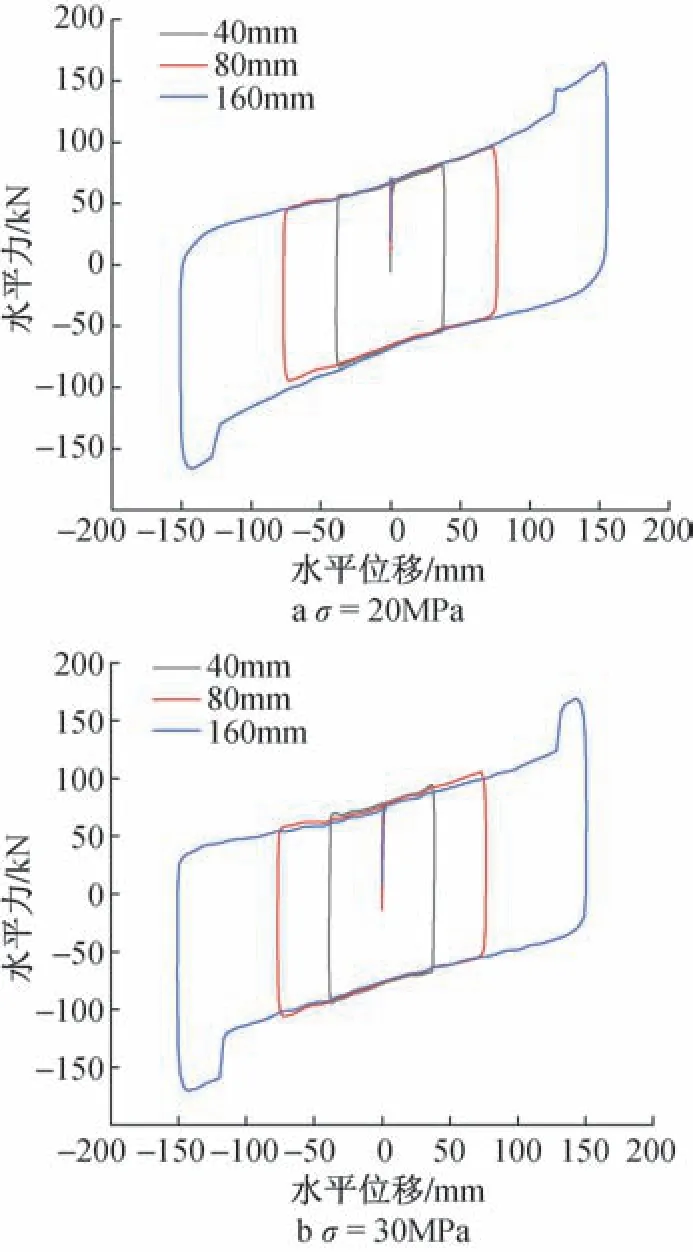

為了研究豎向壓力與水平位移對自復位剛性滑板隔震支座滯回性能的影響,試驗設置豎向壓力為20,30MPa,位移幅值為40,80,160mm 的試驗工況。 根據(jù)試驗所得的水平力-位移數(shù)據(jù)繪制支座整體在不同豎向壓力下的滯回曲線。 圖中取試驗第3圈數(shù)據(jù),如圖4 所示。 由圖可知,在水平位移一定時豎向荷載越大,滯回曲線越飽滿。 原因是隨著支座壓應力增大,摩擦系數(shù)減小[14],但減小幅度小于壓力增大幅度,導致支座整體摩擦力增大,耗能效果增加,故滯回曲線更加飽滿。 豎向荷載一定時,水平位移幅值越大,滯回曲線面積也隨之增大,且當水平位移較大時,滯回曲線出現(xiàn)突變。

圖4 不同豎向荷載支座整體滯回曲線Fig.4 Overall hysteresis curves of different vertical loads

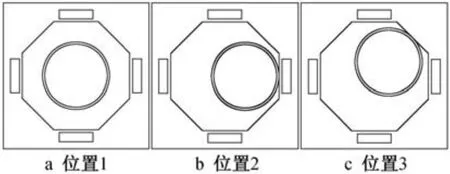

2.4 剛性滑塊不同初始位置對支座性能影響

自復位剛性滑板隔震支座在第1 次工作結束后,剛性滑塊停留位置是隨機的,下次工作開始時,剛性滑塊從鏡面上的隨機位置開始滑動。 為了研究剛性滑塊不同初始位置對支座整體性能的影響,本次試驗設置了剛性滑塊在30MPa 豎向壓力下分別位于滑動鏡面3 個不同初始位置的試驗工況(見圖5)。 根據(jù)試驗所得數(shù)據(jù)繪制支座整體滯回曲線。取試驗第3 圈數(shù)據(jù),如圖6 所示。 圖中支座位移幅值為40,80,160mm,豎向壓力為30MPa;當水平加載位移幅值為40mm 時,剛性滑塊初始位置為位置1,滯回曲線并未出現(xiàn)任何突變。 當剛性滑塊初始位置為位置2、位置3 時,滯回曲線均出現(xiàn)突變。 其原因是在水平加載位移幅值為40mm 時,初始位置為位置2、位置3 的剛性滑塊在滑移一段距離之后與滑動鏡面周邊布置的限位塊發(fā)生了1 次碰撞,因此滯回曲線發(fā)生突變。

圖5 剛性滑塊初始位置Fig.5 Rigid slider initial position

當水平加載位移幅值為80mm 時,剛性滑塊初始位置為位置1,滯回曲線并未出現(xiàn)任何突變。 當剛性滑塊初始位置為位置2、位置3 時,滯回曲線出現(xiàn)突變,原因與上述原因一致。

當水平加載位移幅值為160mm 時,剛性滑塊初始位置為位置1,2,3 時的滯回曲線均出現(xiàn)突變,其原因是:該支座設計時單面滑動位移極限設計值為100mm,該支座可雙面滑動,支座整體的極限位移設計值為200mm。 因此當支座位移超過100mm 時,滑塊滑動一個周期將會產(chǎn)生2 次碰撞,故滯回曲線發(fā)生2 次突變。

3 支座有限元模擬與分析

3.1 建模及參數(shù)定義

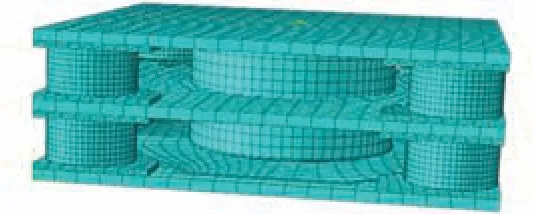

為了更接近試驗時支座的受力分布和工作情況,以上述試驗的試件為對象建立1 ∶1 等比模型進行數(shù)值模擬分析。 模型建立過程中復位橡膠采用超彈性本構Mooney-Rivlin 模型定義[15],復位橡膠為超彈性體,且豎向荷載由剛性滑塊承擔,其不可壓縮常數(shù)應為0,但考慮到有限元的計算過程及收斂情況,設置橡膠材料不可壓縮常數(shù)D1=0.001,橡膠剪切模量取G=0.65MPa。 模型鋼材選用Q235鋼,鋼材本構采用雙曲線理想彈塑性模型,取彈性模量E=210GPa,屈服后第2 階段剛度系數(shù)取0.002,泊松比為0.3。 龔健等[16]提出將支座滑動摩擦的過程控制在彈性受力狀態(tài),能夠較好地模擬滑動摩擦的過程。 所以根據(jù)聚四氟乙烯(PTFE)板的實測值,采用與鋼材相同的各向同性彈性體本構模型來定義PTFE 材料,故彈性模量E=280GPa,泊松比為0.42,設計強度為30N/mm2。 模型網(wǎng)格劃分如圖7 所示。

圖7 支座有限元網(wǎng)格劃分Fig.7 Bearing finite element meshing

3.2 試驗結果與模擬結果對比

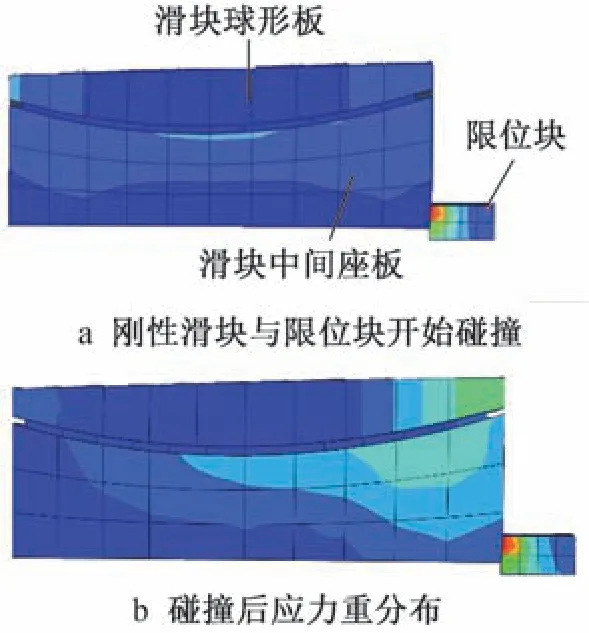

運用ABAQUS 對豎向壓力為30MPa、水平位移加載幅值為40,80,160mm 的試驗工況進行數(shù)值模擬分析。 數(shù)值模擬結果與試驗結果對比如圖8 所示。 由圖可知:支座整體滯回曲線飽滿,數(shù)值模擬結果與試驗結果基本吻合,當位移幅值較大時試驗結果與模擬結果均出現(xiàn)了滯回曲線突變的情況。通過ABAQUS 應力云圖可以反映試驗中難以觀察的滑塊碰撞情況及應力應變情況,如圖9 所示。 據(jù)此可分析滯回曲線突變原因:在該支座中剛性滑塊承擔全部的豎向荷載,復位橡膠不承擔豎向力,隨著剛性滑塊的滑動摩擦,當初始滑動面(下滑動面)碰撞到限位塊時,剛性滑塊上的應力分布發(fā)生了較大的改變。 從一開始應力較為均勻分布到應力向碰撞一側集中增大,導致滑動摩擦接觸面上應力增大,摩擦力也隨之增大,從而導致滯回曲線發(fā)生突變。 分析其構造原因是該支座的剛性滑塊由球形板與中間座板組成,碰撞之后球形板與中間座板產(chǎn)生微小滑動使應力重分布,引起滯回曲線突變。

圖9 有限元分析Fig.9 Finite element analysis

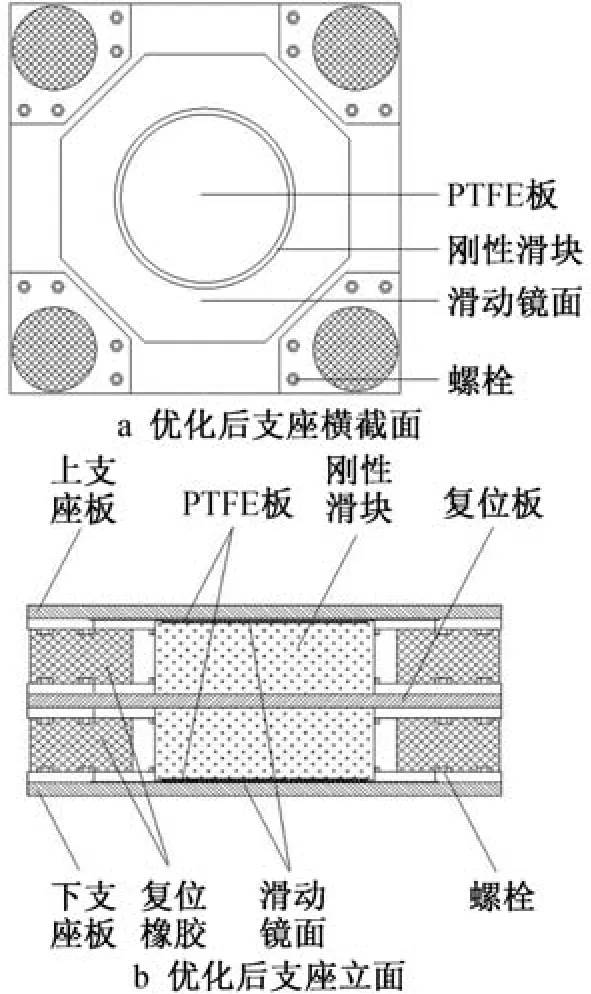

4 支座優(yōu)化及試驗研究

為了解決上述存在的問題,提高自復位剛性滑板隔震支座力學性能的穩(wěn)定性,對支座進行優(yōu)化。將剛性滑塊優(yōu)化為一個整體,復位橡膠分開布置為上下2 層;中間設置1 塊復位板,該復位板能傳遞復位橡膠提供的復位力使剛性滑塊向初始位置滑動復位,同時增加的復位板也可以控制剛性滑塊的極限位移,不會讓剛性滑塊滑出設計的滑動鏡面,取代限位塊的作用。 剛性滑塊將不產(chǎn)生任何碰撞,解決了過往研究中因為限位裝置的碰撞而帶來的各種難題,優(yōu)化后支座的構造如圖10 所示。

圖10 優(yōu)化后的自復位剛性滑板隔震支座構造Fig.10 Structure of self-resetting rigid slidingplate isolation support after optimization

由支座構造可知,優(yōu)化后復位橡膠由原來的單層變?yōu)殡p層,即優(yōu)化前單個復位橡膠的剪切剛度為:

整體復位橡膠提供剛度為:

而優(yōu)化后單個復位橡膠的剪切剛度為:

優(yōu)化后上、下2 層復位橡膠提供的剛度相等且單層復位橡膠的剛度為:

根據(jù)剛度串聯(lián)公式[17],優(yōu)化后復位橡膠提供的總剛度為:

式中:G為剪切模量(MPa);A為橡膠橫截面積(mm2);TR為橡膠厚度(mm);Kq為優(yōu)化前單個橡膠的剪切剛度(kN/mm);KqT為橡膠的總剪切剛度(kN/mm);Kh為優(yōu)化后單個橡膠的剪切剛度(kN/mm);K1hT為優(yōu)化后單層橡膠的剪切剛度(kN/mm);KhT為優(yōu)化后橡膠的總剪切剛度(kN/mm)。

對比式(2),(5)可知,優(yōu)化前后復位橡膠元件為支座提供的總剛度不變,即使用橡膠量相同的情況下,優(yōu)化前后復位橡膠元件提供給支座整體的總剛度與復位力是一致的。 復位橡膠依舊不承受豎向荷載,僅發(fā)生剪切變形,為隔震層提供復位力和一定剛度。

優(yōu)化后隔震支座的工作過程可分為以下幾個階段。

1)第1 階段 該階段工作原理與優(yōu)化前的隔震支座一致,即自復位剛性滑板隔震支座依靠剛性滑塊提供的靜摩擦力而具備較大的初始剛度,當水平激勵較小時(如強風或微小地震下),上部結構所受的剪力小于隔震層滑動摩擦的臨界值(隔震層布置的支座最大靜摩擦力之和),支座不滑動,此時自復位剛性滑板隔震結構動力響應與傳統(tǒng)抗震結構一致。

2)第2 階段 隨著水平激勵的增大,上部結構所受的剪力大于隔震層滑動摩擦的臨界值。 支座開始滑動,發(fā)揮隔震效能,上部結構自振周期增大,偏離地震卓越周期,滑塊通過滑動摩擦耗散地震能,減弱上部結構地震響應。 在滑動過程中,當剛性滑塊的初始滑動面滑移到一定位移量,此時上、下2 層復位橡膠剪切變形量不一致,復位橡膠提供的復位力通過復位板傳遞到限位塊的力也不一致,導致初始滑動面停止滑動,另一個滑動面開始滑動,滑移到一定位移量時,初始滑動面開始滑動,另一滑動面停止滑動,依次循環(huán)往復。 復位板依靠復位橡膠的復位力對剛性滑塊實現(xiàn)了限位功能,完全摒棄需要通過碰撞來限位的方法。

3)第3 階段 隨著水平激勵的停止,隔震層因復位橡膠剪切變形提供的復位力大于摩阻力,隔震層在復位力的作用下開始復位。 同時復位橡膠提供的復位力傳遞到復位板,復位板與剛性滑塊同時向原位置復位。 每次工作結束后,剛性滑塊的最終位置基本在原位置周圍,下次滑塊滑動時初始位置也與原初始位置基本一致。

為了驗證自復位剛性滑板隔震支座優(yōu)化后的相關性能,聯(lián)系產(chǎn)家生產(chǎn)了一個優(yōu)化后的自復位剛性滑板支座進行試驗。 試驗支座試件如圖11 所示,支座各部件尺寸如表2 所示。

表2 試件各部件尺寸Table 2 Dimensions of each component of the specimen

圖11 優(yōu)化后的自復位剛性滑板隔震支座Fig.11 The optimized self-resetting rigid sliding plate isolation bearing

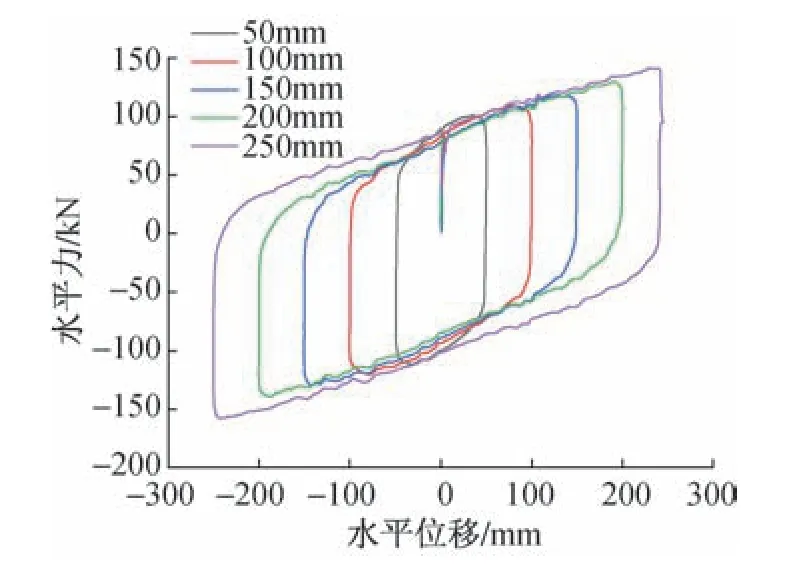

本次試驗主要對優(yōu)化前存在的問題及優(yōu)化后的性能穩(wěn)定性進行研究。 為了研究優(yōu)化后自復位剛性滑板隔震支座否會出現(xiàn)優(yōu)化前滯回曲線產(chǎn)生突變的狀況,設置豎向應力為30MPa,水平位移加載幅值為50,100,150,200,250mm 5 種試驗工況。 同時為了研究該支座耗能耐久性,設置豎向應力為30MPa,水平位移加載幅值為50mm,往復循環(huán)加載33 圈的試驗工況。 設備信息與操作方式與上文試驗一致。

根據(jù)試驗所得數(shù)據(jù)繪制滯回曲線,如圖12所示。

圖12 支座優(yōu)化后滯回曲線Fig.12 Hysteretic curve of optimized bearing

由圖12 可知:豎向應力為30MPa,水平加載幅值為50,100,150,200,250mm 的試驗工況下,支座的滯回曲線飽滿,隨著位移加載幅值增大,滯回環(huán)面積也增大,耗能能力也隨之增大,不同位移幅值下滯回曲線穩(wěn)定,未出現(xiàn)優(yōu)化前支座滯回曲線突變情況。

5 優(yōu)化后的支座有限元模擬與分析

以上述試驗試件為數(shù)值模擬分析對象,同時為了更接近試驗時支座的受力分布和工作情況,建立1 ∶1 等比模型進行數(shù)值模擬分析(見圖13),材料參數(shù)定義與模擬過程與上文一致。

圖13 優(yōu)化后支座有限元網(wǎng)格劃分Fig.13 Optimized bearing finite element meshing

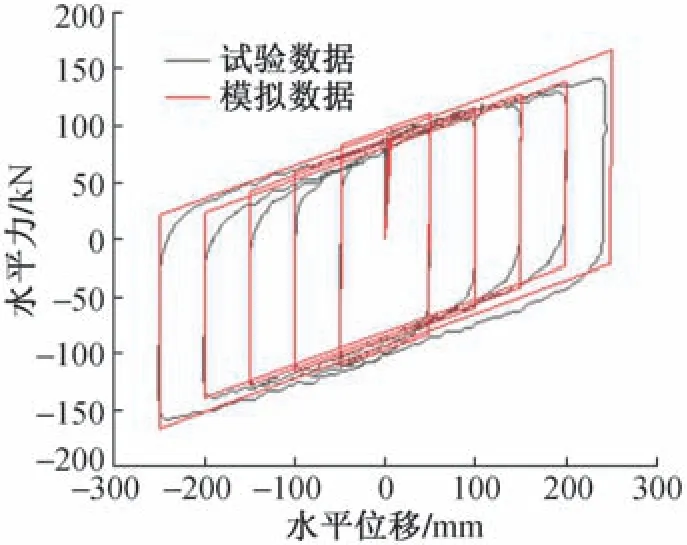

優(yōu)化后的隔震支座試驗結果與模擬結果對比如圖14 所示,優(yōu)化后隔震支座試驗結果與模擬結果基本吻合(曲線略波動是由于試驗時電液伺服壓剪機油壓不穩(wěn)定),且該支座在任何位移量上滯回曲線均無突變。 與優(yōu)化前的支座相比,優(yōu)化后隔震支座無需產(chǎn)生碰撞即可對剛性滑塊完成限位,工作結束后滑塊可復位,支座整體隔震效能更加穩(wěn)定。

圖14 優(yōu)化后支座滯回曲線對比Fig.14 Comparison of the bearing hysteresis curves after optimization

6 結語

1)壓剪試驗下自復位剛性滑板隔震支座滯回曲線飽滿,支座耗能與豎向壓應力、水平位移幅值成正比,但水平位移幅值較大時支座滯回曲線出現(xiàn)突變。

2)支座剛性滑塊與限位塊碰撞時,滯回曲線出現(xiàn)突變,結合試驗與有限元軟件分析,原因是剛性滑塊由球形板與中間座板組成,當剛性滑塊滑動碰撞到限位塊時,球形板與中間座板發(fā)生微小滑動,致使剛性滑塊從應力均勻分布到應力向碰撞一側集中增大,導致摩擦力也隨之增大,從而使滯回曲線發(fā)生突變。

3) 對優(yōu)化后的支座進行壓剪試驗并運用ABAQUS 進行數(shù)值模擬分析,試驗與數(shù)值模擬結果一致,表明優(yōu)化后的支座滯回曲線突變問題得以解決,消除了剛性滑塊在滑移過程中因碰撞限位塊引起的隔震效能不穩(wěn)定狀況,構造更加合理。