油田管道內腐蝕機理及選材

劉欣玉

(中海油石化工程有限公司,山東 青島 266101)

0 引言

隨著國內外油田的深度開發,特別是油田采出水中H2S、CO2以及Cl-含量的急劇上升,由此引發的腐蝕問題也逐年增多。油田開發投資和后期維護費用高,一旦發生腐蝕泄漏,會影響正常生產,造成的經濟損失會是千萬元之巨。油田管道防腐的難點和重點是內腐蝕。因此探究管道內腐蝕機理并能合理選擇管道材料,解決腐蝕問題至關重要。

本文主要通過探討油田管道腐蝕機理,以及危害嚴重的管道內腐蝕失效形式,對油田管道的內腐蝕情況進行介紹;同時詳細闡述了油田管道系統的選材原則,并以國外某油田脫氣站項目為例,對管道選材情況進行介紹。

1 管道內腐蝕類型與腐蝕機理

油田管道系統中的水是腐蝕風險的關鍵原因,碳氫化合物本身對管道無腐蝕性,但是如果水以液態形式存在,會溶解介質中所含的H2S和CO2,形成酸性溶液,從而導致管道材料的腐蝕。油田管道系統中的水可以是產出水,伴隨著油氣從儲層產出,也可以是由于流體冷卻或者壓力下降而析出的冷凝水。三相流體管道的腐蝕性取決于流體流動速率以及懸浮液中油水的狀態和管壁被油浸潤的能力。這與流體的含水量多少和油的密度及黏度相關。根據油田腐蝕的特點,按照腐蝕介質的情況,可以將管道內腐蝕分為H2S腐蝕、CO2腐蝕、多相流沖刷腐蝕以及元素S腐蝕。

1.1 H2S腐蝕

在濕H2S環境下(NACE MR0175/ISO 15156定義的酸性環境),H2S在水中電離而使介質呈酸性,對金屬產生電化學腐蝕。濕H2S腐蝕有多種形式,其中氫致開裂、應力腐蝕開裂、硫化物應力腐蝕開裂是油田管道腐蝕的主要形式。

1.2 CO2腐蝕

CO2溶于水中生成碳酸,在金屬表面發生電化學反應,對碳鋼和低合金鋼有腐蝕性。CO2腐蝕的速率受溫度和壓力影響,隨溫度升高而降低,壓力升高而增大。API 571指出,鋼中的Cr含量達到12%以上,才會明顯改善鋼材的抗CO2腐蝕能力。

1.3 Cl-與H2S/CO2協同腐蝕

不銹鋼材料表面的鈍化膜是耐腐蝕的原因所在,Cl-能穿透已經形成的鈍化膜,和內部金屬相互作用,阻止金屬表面鈍化膜形成的同時加速鈍化膜破壞,從而誘發點蝕和產生氯化物應力腐蝕開裂(CSCC),促進縫隙腐蝕。Cl-的腐蝕速率受pH和溫度影響,pH越低,溫度越高,Cl-的腐蝕問題就越嚴重。

1.4 元素S腐蝕

原油中含有少量的元素S,同時H2S又能被氧化生成元素S。元素S是一種強氧化劑,當溫度高于其熔點(119℃),極易發生歧化反應[1],導致局部酸化,造成鈍化膜的溶解,發生點蝕。

2 管道內腐蝕失效形式

2.1 氫致開裂(HIC)

氫致開裂通常發生在管道存水的部位,在氫分壓的作用下,氫氣通過擴散進入金屬基體內,形成階梯狀特征的內部裂紋。HIC主要影響軋制態碳鋼和低合金鋼,這是由于軋制態鋼材往往有細長的夾雜物和帶狀的不均勻組織,這些位置容易使H2集聚,并導致裂紋的萌生或擴展。

2.2 應力腐蝕開裂(SCC)

應力腐蝕開裂是指受應力的金屬材料在特定的介質中,在腐蝕介質和應力的協同作用下發生的脆性斷裂。該應力可以是機械載荷、壓力載荷或者制造過程(焊接、冷加工)產生的內應力。

對于高含Cl-的油田腐蝕環境,氯化物應力腐蝕開裂(CSCC)是SCC的主要形式[2]。高溫以及氯化物會增加不銹鋼對該類應力腐蝕的敏感性,奧氏體不銹鋼、雙相不銹鋼多發生CSCC。NACE MR0175/ISO 15156標準第三部分對耐蝕合金適用的介質環境進行了限制。

2.3 硫化物應力腐蝕開裂(SSCC)

硫化物應力腐蝕開裂是指在濕H2S環境中,腐蝕產生的氫原子滲入金屬基體內,使金屬材料的脆性增加,并在其自身拉應力或殘余應力的作用下,易發生突發性斷裂,裂紋的產生和擴展極為迅速。這是一種最易發生又危害性最大的腐蝕。SSCC的發生主要受到鋼材的化學成分、硬度、介質PH2S、pH等因素的影響。

2.4 點蝕

當介質中存在水、H2S和Cl-會導致不銹鋼的點蝕,Cl-不直接參與電化學腐蝕,但卻會催化不銹鋼表面鈍化膜的破壞或者凹坑的形成。點蝕一旦發生,由于孔徑小極難發現,孔內的腐蝕速率又極快,因此是一種危害性和隱患極大的腐蝕形態。點蝕的發生取決于溫度、Cl-濃度、PH2S和局部流動狀態,可以選用具有適當抗點蝕當量的材料來避免點蝕的發生。

NACE MR0175/ISO 15156標準第三部分給出了抗點蝕當量的計算方法,以及部分耐蝕合金的抗點蝕當量,可作為抗點蝕選材的重要參考數值。

3 選材原則

國際上對于酸性油田的選材有多個標準體系,例如歐洲腐蝕聯合會EFC的出版物Publication 16、Publication 17、NACE MR0175/ISO 15156、ISO 21457等,為腐蝕環境苛刻的油田管道材料的選擇提供了依據和參考。

由于ANSI/NACE MR0175/ISO 15156-2015是以NACE MR0175為基礎,吸收了EFC 16和EFC 17的相關內容,是大量經驗和科研結果的積累和總結,對于酸性油田環境的選材具有重要的指導意義[3]。同時NACE TM0284、NACE TM0177是NACE MR0175/ISO 15156的必要補充,分別給出了HIC和SSC的實驗室評價方法。

酸性環境下碳鋼和低合金鋼的選擇及評定要求參照NACE MR0175/ISO 15156標準第二部分SSC環境嚴重程度分區圖,通過原位pH以及PH2S對酸性環境的嚴重程度進行判定。0區不需要對材料有特殊要求,1區可根據附錄A.2、A.3或A.4進行選材,2區可根據附錄A.2、A.3進行選材,嚴重程度最高的3區須按照A.2選擇抗硫鋼。

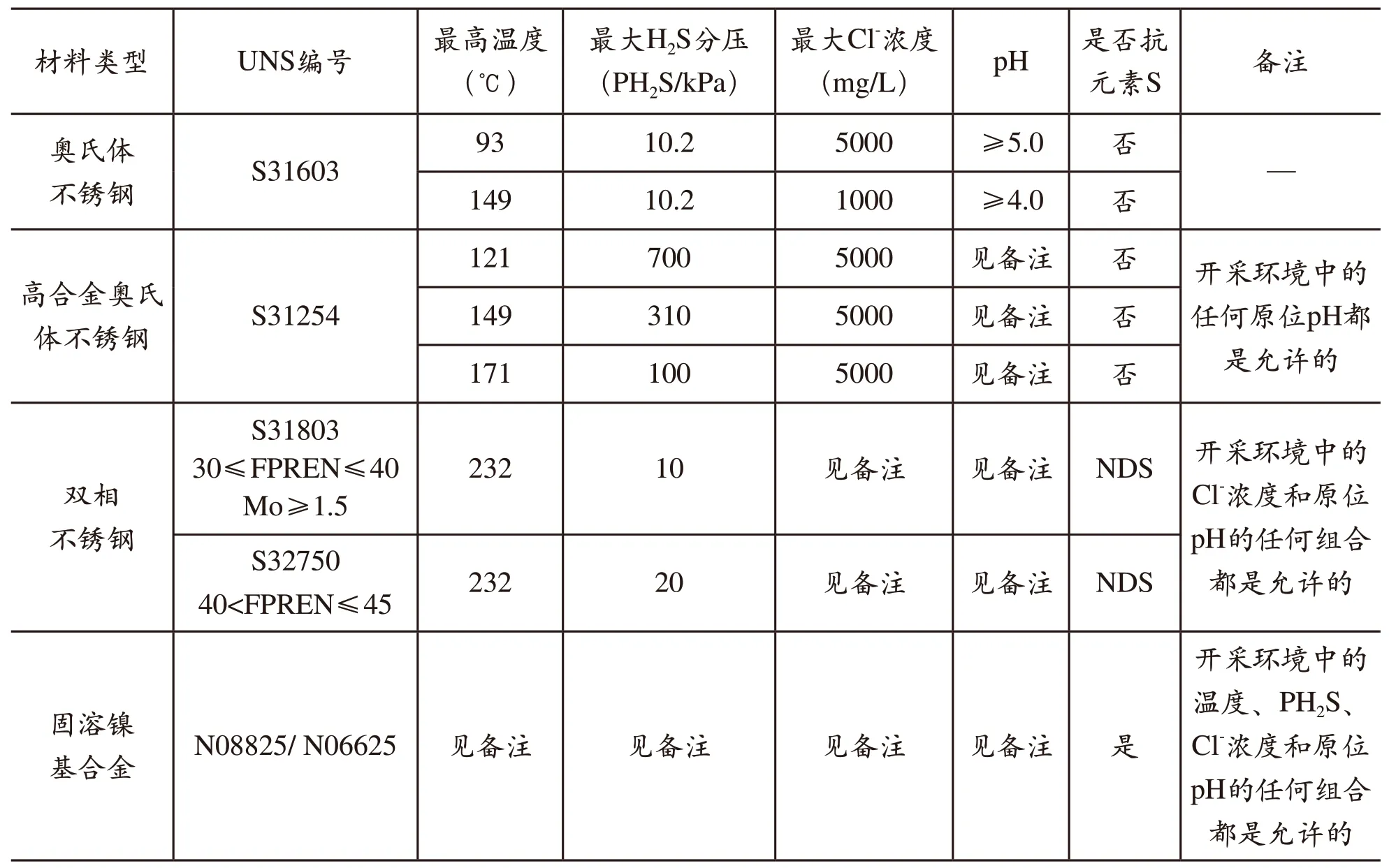

酸性環境下耐蝕合金的選擇及評定要求參照NACE MR0175/ISO 15156標準第三部分,基于溫度、PH2S、Cl-濃度、pH以及元素S對材料使用邊界進行了限定。幾種常用的耐蝕合金使用的環境和材料限制如表1所示。

表1 常用耐蝕合金用作任何設備或部件的環境和材料限制

使用合適的緩蝕劑能夠有效抑制腐蝕,但很多時候緩蝕劑的效果受多種因素制約。首先對于工況復雜的油田脫氣站站內環境,管道走向復雜,現場閥門、設備眾多,緩蝕劑的效果不能很好發揮;其次緩蝕劑選擇沒有針對性,后期的維護沒有嚴格執行也是緩蝕劑失效的主要原因。NACE MR0175/ISO 15156沒有涉及緩蝕劑,其認為不管是否體系中用何種方式添加了緩蝕劑,都不能降低標準的要求[3]。

4 應用實例

國外某油田群包括3個油田,共9座脫氣站。考慮到高含H2S、CO2以及Cl-,腐蝕環境十分苛刻,緩蝕劑在脫氣站內的緩蝕效果有限,對管道選材提出了更高的要求。

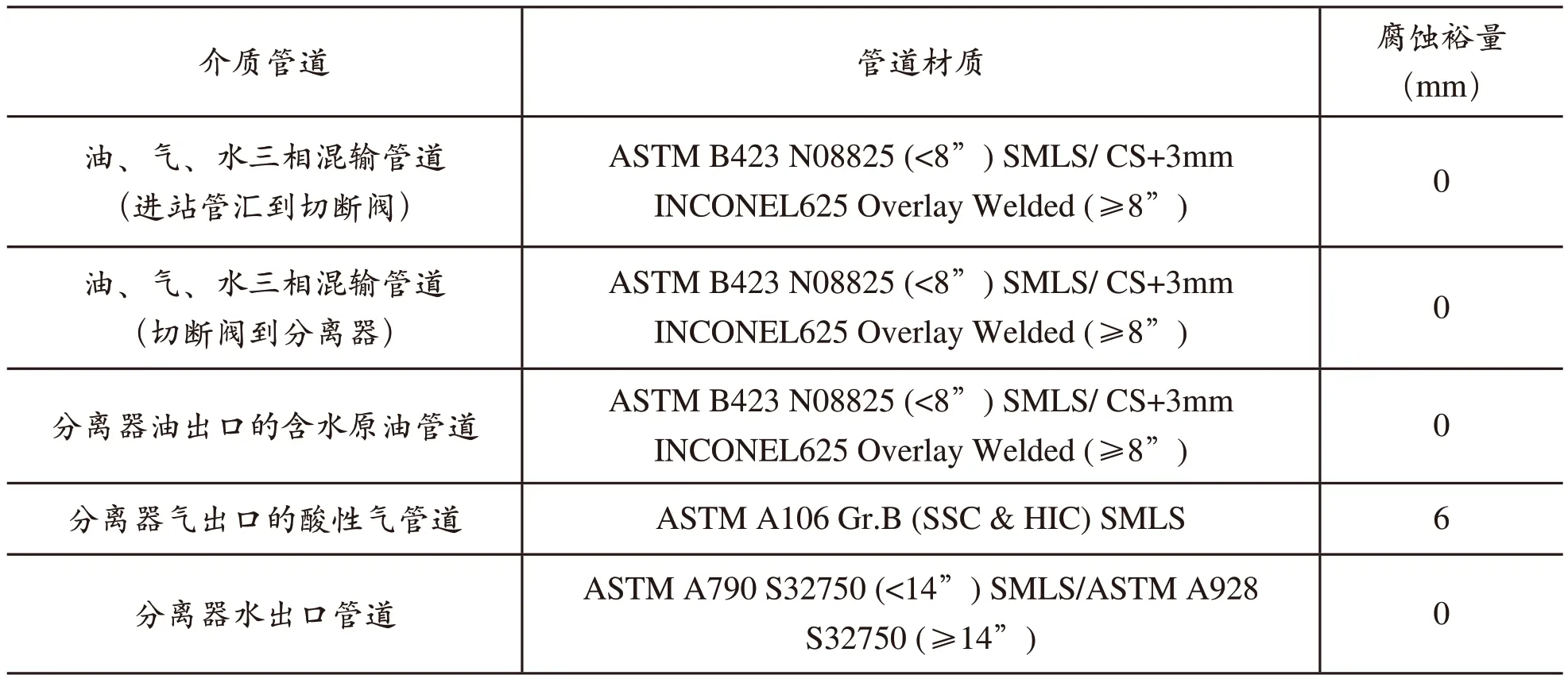

脫氣站的主要管道可以分為四部分:(1)油、氣、水三相混輸管道;(2)分離器油出口的含水原油管道;(3)分離器氣出口的酸性氣管道;(4)分離器水出口管道。下面分別對以上四部分管道的選材進行說明。

脫氣站的進站介質為多相流體,是油、氣、水三相混輸管道,其中含水量在20%~90%之間,水質中Cl-含量為94100~145400mg/L,設計溫度125℃,H2S摩爾分數為3.3%,進站管匯到切斷閥之間設計壓力4MPa,切斷閥到分離器設計壓力2.2MPa。根據計算,進站管匯到切斷閥之間H2S最大分壓為135 kPa,切斷閥到分離器H2S最大分壓為71kPa,由于高含H2S、CO2以及Cl-,根據NACE MR0175/ISO 15156標準第三部分表A.13選擇材料為4a和4b類型退火態固溶鎳基合金。4a和4b類型固溶鎳基合金對溫度、PH2S、Cl-濃度和原位pH沒有限制。

本次設計采用Alloy 825,這是一種添加了Mo、Cu、Ti的鎳鉻鐵Ni-Cr-Fe合金,屬于4a類型固溶鎳基合金,具有優異的抗腐蝕能力和高溫性能,在近年來腐蝕問題嚴重的油田得到開發應用。因此進站管匯到分離器之間管道采用Alloy 825,考慮到經濟性,8"及以上管道選用復合管。

對于分離器油出口的含水原油管道,如果進站流體的含水量低于50%,水并不會從分離器分離出來。考慮到分離器前后介質工況情況一致,因此材料選擇也保持前后一致。但如果分離器后含水量顯著下降,考慮到管道內壁被油浸潤而具有足夠的抗腐蝕能力,分離器后管道就可以使用抗酸碳鋼。

對于分離器氣出口的酸性氣管道,有來自多相流體的大部分H2S和CO2,并且酸性氣中存在水蒸氣,因此腐蝕速率較高。經計算,原位pH為4,H2S最大分壓為71KPa,判定位于酸性環境的嚴重程度的3區,選擇腐蝕裕量為6mm的抗硫碳鋼,還需提供綜合腐蝕檢測和使用腐蝕抑制劑。

對于分離器水出口管道,考慮到H2S含量極低,但Cl-含量很高,因此選用雙相不銹鋼S32750。S32750的FPREN為38~44,根據NACE MR0175/ISO 15156標準第三部分表A.24,當30≤FPREN≤40時,H2S最大分壓為10kPa;當40 國外某油田脫氣站的具體選擇方案如表2所示。 表2 國外某油田脫氣站管道選材方案 Alloy 825復合管以碳鋼鋼管作為基材,采用復合技術在管道內表面襯入耐蝕合金而形成的一種雙金屬復合管道,以滿足管道承壓要求和耐腐蝕要求。復合管按照成型方式可以分為兩類:機械(襯里)復合管和冶金(內覆)復合管。機械復合管一般采用靜水壓成型方式,通過內管塑性變形,外管彈性變形,使內外管貼合在一起。這種成型方式生產效率高,成本較低,但結合強度低,不能適用于截斷、開孔的管道,比較適用于脫氣站站外的長輸管道。冶金復合管的成型方式一般有堆焊、冶金復合板卷制和熱擠壓,現運行項目采用較多的方式是堆焊。冶金復合板卷制和熱擠壓一般應用于大直徑管道,不適用于脫氣站站內管道。堆焊復合管結合強度高,不會發生分層,質量保證高,但是缺點為生產效率低,成本較高。 本項目采用堆焊復合管而未采用機械復合管是考慮脫氣站站內的實際情況,脫氣站站內管道復雜,有大量的彎頭、三通、閥門以及儀表等管件,需要在現場開孔及截斷,而機械復合管的開孔和截斷存在內管塌陷的風險。Alloy 825復合管一般采用Alloy 625(AWS A5.14 ERNiCrMo-3)作為堆焊焊絲,避免鐵對耐蝕合金的稀釋。同時采用低熱輸入的焊接方法(例如填絲脈沖TIG焊)以得到優質的堆焊層。對于堆焊復合管的設計、制造、檢驗以及驗收應滿足美國石油協會標準API 5LC、API 5LD的要求。按照脫氣站項目經驗,耐蝕合金層的厚度應不小于3mm,標準公差要求為(0,+2mm)。API 5LD要求管端100mm范圍內內徑偏差不應超過±1.0mm,由于堆焊復合管對接精度要求高,內徑不匹配會造成腐蝕控制失效,因此可以適當提高對于內徑偏差的要求。同時由于堆焊復合管僅對管端100mm范圍內的內徑偏差有要求,管道中間區域的內徑偏差難以保證,因此如果項目周期允許,盡量對管道進行預制,以保證現場對接焊接的順利進行。 (1)通過探討H2S、CO2、Cl-以及元素S腐蝕機理,以及氫致開裂(HIC)、應力腐蝕開裂(SCC)、硫化物應力腐蝕開裂(SSCC)以及點蝕等管道內腐蝕失效形式,對油田管道的內腐蝕情況進行了梳理和介紹,對于合理選材有一定的指導意義; (2)結合ANSI/NACE MR0175/ISO 15156-2015,總結了油田管道的選材原則; (3)以國外某油田脫氣站項目為例,對管道選材情況進行了介紹。油、氣、水三相混輸管道選用鎳基合金Alloy 825,分離器油出口的含水原油管道選用鎳基合金Alloy 825,分離器氣出口的酸性氣管道選用抗硫碳鋼,分離器水出口管道選用雙相不銹鋼S32750。

5 結語