一種汽輪發(fā)電機端面錯口調整方法

王天蔚

(中核核電運行管理有限公司,浙江 海鹽 314303)

1 汽輪發(fā)電機結構特性

某核電廠汽輪發(fā)電機采用“水氫氫”冷卻方式冷卻發(fā)電機腔室,發(fā)電機定子線圈采用水內(nèi)冷方式,定子鐵芯及轉子使用氫氣進行冷卻。為防止發(fā)電機內(nèi)部產(chǎn)生熱應力和局部過熱,氫氣在發(fā)電機內(nèi)部由發(fā)電機軸上葉片強迫循環(huán)并通過氫氣冷卻器(RCW)散熱,但氫氣易泄漏產(chǎn)生爆炸,所以要維持氫氣的純度即防止泄漏。汽輪發(fā)電機正常運行工況下的相關參數(shù)見表1。

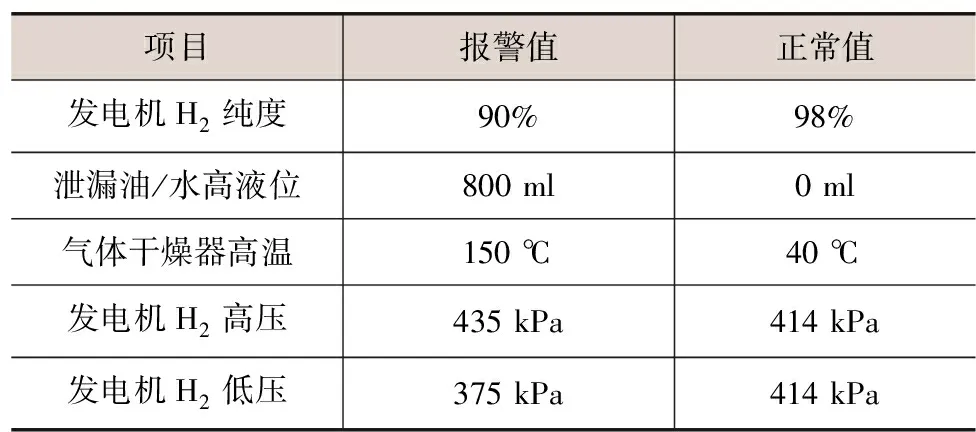

表1 發(fā)電機正常運行工況下參數(shù)

近年來,各電廠汽輪發(fā)電機漏氫事件時有發(fā)生,嚴重影響機組的安全穩(wěn)定運行。因此在進行汽輪發(fā)電機的檢修和裝配過程中,除需使用測氫儀確認環(huán)境內(nèi)氫氣含量小于0.1%外,還應著重關注汽輪發(fā)電機各個密封面是否裝配到位。某核電廠的汽輪發(fā)電機端蓋上對密封氫氣起主要作用的為密封瓦,如圖1所示。

圖1 密封瓦示意圖

發(fā)電機上半、下半密封瓦直接安裝固定在發(fā)電機上半、下半端蓋處,所以發(fā)電機上半大端蓋與下半大端蓋的錯口(垂直度)是密封瓦安裝質量的重要條件,因此在裝配過程中應著重檢查錯口量。

2 故障描述

某核電廠在大修進行汽輪發(fā)電機密封瓦回裝前檢查時,發(fā)現(xiàn)發(fā)電機汽機端、勵磁端大端蓋回裝后密封瓦裝配面處有錯口,如圖2所示。

圖2 端蓋錯口測量處

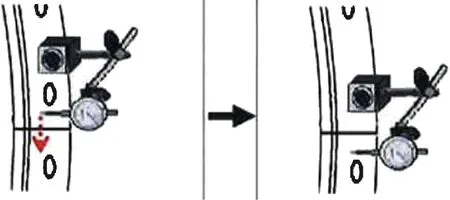

按照圖3的方式對兩端端蓋錯口量進行測量,發(fā)現(xiàn)汽機端左側下半高0.25 mm,汽機端右側下半高0.35 mm。勵磁端左側下半高0.25 mm,勵磁端右側下半高0.25 mm。

圖3 端蓋錯口測量方式

根據(jù)生產(chǎn)廠家的技術要求,此錯口應不大于0.05 mm才能確保密封瓦的氫氣密封性。經(jīng)過現(xiàn)場對汽輪發(fā)電機端蓋的拆解、檢查和校驗,排除了端蓋本身的變形、端蓋安裝螺栓未擰緊、安裝面異物或膠水影響等因素,針對裝配誤差、轉子壓覆、端蓋受力錯位等因素,重新設計了端蓋錯口調整的方法,以消除此類問題的影響。

3 錯口調整方法

3.1 專用工具調整

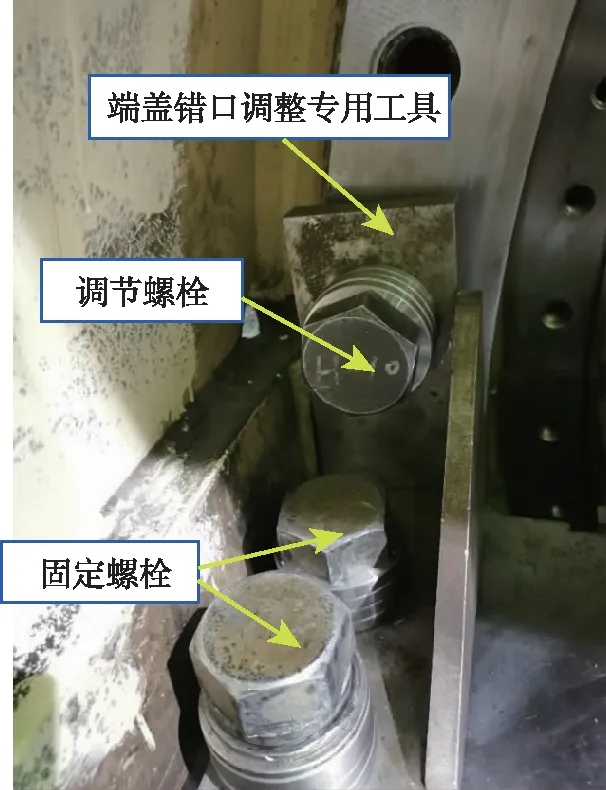

為了對已產(chǎn)生的錯口進行調整,需先拆除汽輪發(fā)電機端蓋立面和中分面的緊固螺栓,將端蓋錯口調整專用工具與螺栓孔對齊后,在下端蓋安裝兩個固定螺栓,在上端蓋對應的螺栓孔上安裝一個調節(jié)螺栓,如圖4所示。在端蓋的另一側也安裝上端蓋,用扳手擰動調節(jié)螺栓,調整端蓋錯口量,直至錯口不大于0.02 mm。

圖4 端蓋錯口調整專用工具裝配圖

3.2 順次緊固中分面螺栓

以往的檢修中,未對中分面螺栓的緊固順序進行要求,維修人員往往按照拆裝難易程度進行對稱安裝。而中分面螺栓的緊固力矩為1 200 N·m,部分轉角位置還需要使用敲擊扳手進行預緊,緊固時的力矩和敲擊均易使端蓋產(chǎn)生錯位。

為此,優(yōu)化了螺栓安裝順序,先使用螺栓加熱器對端蓋兩側靠內(nèi)的熱緊螺栓(圖5中的1~8螺栓)進行對稱安裝,安裝方式如圖6所示。熱緊螺栓無需打力矩和敲擊,避免因緊固時的力矩和敲打而使端蓋產(chǎn)生錯位。后續(xù)螺栓按照由內(nèi)而外、由大到小、對稱裝配的原則,用S75力矩扳手(分3次500 N·m→1 000 N·m→1 500 N·m)按照圖5中的順序對稱緊固端蓋兩側的9~20中分面螺栓,最后打入定位銷(21、22)。

圖6 熱緊螺栓加熱安裝圖

3.3 懸空轉子

某核電廠汽輪發(fā)電機為半速機,轉子重達140 t,在回裝上端蓋過程中,轉子重量完全落在下端蓋上,勢必會使下端蓋向外張口產(chǎn)生形變,而上端蓋緊貼著定子端面用螺栓進行緊固后,易形成錯口。為了消除轉子壓覆帶來的影響,需用行車將轉子吊起。

由于轉子風扇與定子上的擋風環(huán)距離較近,需先在轉子上方垂直放置百分表及其支架以測量轉子抬升量(如圖7所示),再將一根轉子懸掛吊帶穿過勵磁側轉子軸頸,用行車吊住轉子懸掛吊帶。用行車緩慢抬升轉子,直至轉子懸空,其間持續(xù)觀察轉子抬升測量百分表,轉子抬升量應不大于2 mm,以避免轉子風扇與擋風環(huán)產(chǎn)生碰磨。

圖7 轉子抬升量監(jiān)測圖

3.4 順次立面螺栓

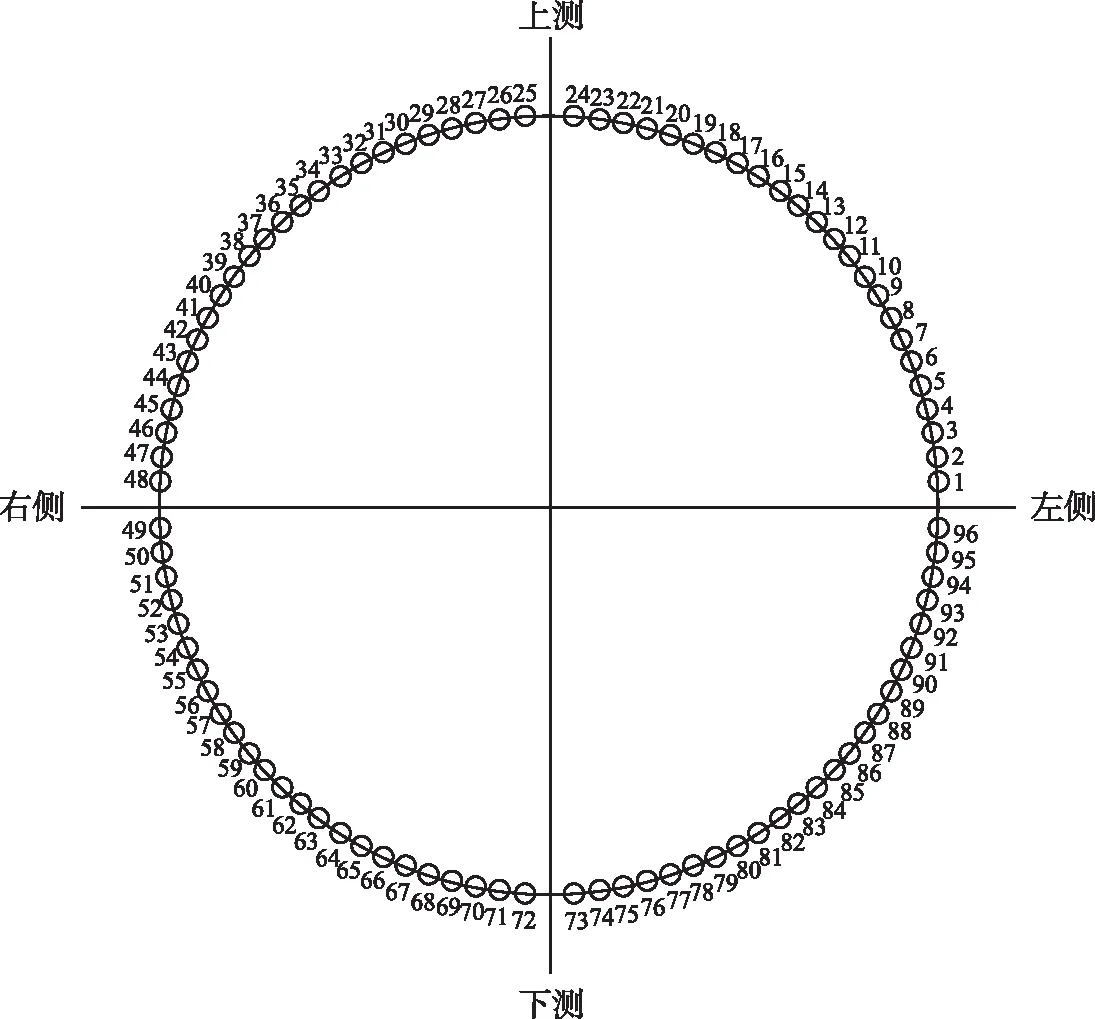

為了確保螺栓緊固順序,用記號筆從水平線上方第一顆螺栓開始,逆時針標號汽機和勵磁側大端蓋螺栓(1~96),如圖8所示。用力矩扳手(分3次400 N·m→800 N·m→1 200 N·m)按照(1、48)、(2、47)……(24、25)順序依次回裝兩端大端蓋的緊固螺栓,以確保端蓋的受力均勻。

圖8 大端蓋螺栓標號圖

3.5 調整后錯口測量

待發(fā)電機上端蓋回裝后,用百分表和支架按照圖3方式,在圖4所示位置(共4處)測量汽輪發(fā)電機端蓋錯口量,具體數(shù)據(jù)見表2。

表2 端蓋錯口檢查表

對比表2中調整前后的數(shù)據(jù)可見,調整后端蓋的錯口量完全滿足不大于0.05 mm的標準,且能有效消除發(fā)電機錯口問題。

4 發(fā)電機整體氣密性檢查驗證

待汽輪發(fā)電機整體安裝完成,確認密封油系統(tǒng)正常運行后,對發(fā)電機整體氣密性進行檢查驗證。聯(lián)接氣密性試驗管線,調節(jié)好各閥門狀態(tài)。先對汽輪發(fā)電機內(nèi)部進行空氣充壓,待發(fā)電機內(nèi)壓力升高到50 kPa時,注入5.0~6.5 kg氟利昂氣體。隨后,用氟利昂探測儀和檢漏液檢查發(fā)電機轉子安裝密封處,確認無氣體泄漏。

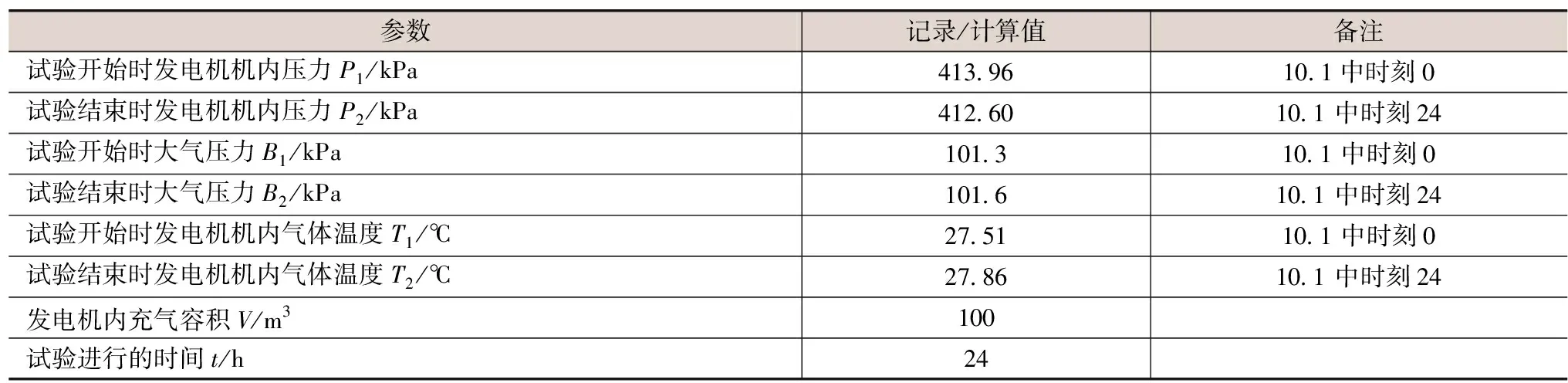

隨后,繼續(xù)增壓,將汽輪發(fā)電機內(nèi)壓力升到額定工作壓力414 kPa,保壓24 h后,記錄汽輪發(fā)電機在此壓力下的各參數(shù)值,詳見表3。

表3 額定工作壓力下發(fā)電機參數(shù)表

根據(jù)空氣消耗量計算公式:

代入表3中的數(shù)據(jù),算得空氣消耗量:L=1.595 6(m3/d)。

測量氫氣側密封油流量作為最終密封油流量Q1,取初始密封油流量和最終密封油的平均值QP作為最終計算用密封油流量,記錄密封油的各參數(shù),詳見表4。

表4 密封油各項參數(shù)表

根據(jù)空氣溶解量計算公式:

代入表4中的值,算得空氣溶解量:QH=0.925 26(m3/d)。

最終,計算空氣泄漏量=L-QH=1.595 6-0.952 6=0.643 0(m3/d),滿足泄漏量小于1.0 m3/d的要求,氣密性試驗結束,試驗合格。

綜上,此種錯口調整方法有效解決了錯口問題,保證了發(fā)電機的整體密封性。

5 結論

本文針對汽輪發(fā)電機大端蓋裝配過程中易產(chǎn)生錯口的因素入手,提出了錯口的調整方法,優(yōu)化了裝配步驟和工藝,有效解決了錯口問題,保證了汽輪發(fā)電機的整體密封性,確保了機組的安全穩(wěn)定運行。同時,為其他同類型的錯口問題提供了參考,也為后續(xù)檢修方案的優(yōu)化提供了思路。