PTFE對(duì)Mg與Al12Mg17微爆反應(yīng)特性的影響

謝 曉,李海建,張 言,儀建華,許 毅,趙鳳起

(西安近代化學(xué)研究所 含能材料全國(guó)重點(diǎn)實(shí)驗(yàn)室,陜西 西安 710065)

引 言

鎂及Al12Mg17具有能量密度高、點(diǎn)火溫度低、燃燒穩(wěn)定、燃燒效率高、價(jià)格便宜等優(yōu)點(diǎn),是性能優(yōu)異的金屬燃料[1-3]。將其與聚四氟乙烯(PTFE)混合后,其燃燒過程中可以釋放大量的熱并產(chǎn)生很強(qiáng)的紅外輻射,因此在紅外誘餌劑、燃燒劑等特種藥劑中得到廣泛使用[4-6]。林長(zhǎng)津等[7]研究了Mg/PTFE基煙火藥的燃燒性能與光輻射特性,對(duì)其固相反應(yīng)機(jī)理進(jìn)行了分析,獲得了其燃燒過程中Mg轉(zhuǎn)化為MgF2的轉(zhuǎn)化機(jī)制與PTFE分解路徑。WANG Lei等[8]對(duì)Mg/PTFE紅外誘餌劑輻射性能進(jìn)行了研究,發(fā)現(xiàn)當(dāng)鎂顆粒增大時(shí),誘餌劑紅外輻射強(qiáng)度增加。Trung等[9]對(duì)鎂鋁合金取代鎂單質(zhì)后配方的燃燒與紅外輻射性能進(jìn)行了研究,發(fā)現(xiàn)鎂鋁合金或PTFE的粒度對(duì)其性能有著明顯影響,當(dāng)選擇合適的粒度級(jí)配后,可以獲得較高的燃速和較強(qiáng)的紅外輻射。研究表明,鎂及Al12Mg17在燃燒過程中可能會(huì)發(fā)生“微爆燃燒”[10-12],而利用金屬燃料的微爆燃燒來增加燃料的霧化性能以及提高含能材料的燃燒性能是一條有效途徑。Gabriel[11]和Ao[13]等發(fā)現(xiàn)金屬的微爆燃燒可以有效提高其燃速,增加釋能效率。Terry等[14]也證明了推進(jìn)劑中金屬燃料的微爆燃燒可以改善推進(jìn)劑的釋能效率和增加推進(jìn)劑燃速。

對(duì)于金屬燃料的微爆燃燒,人們提出了幾種可能的機(jī)理:對(duì)于沸點(diǎn)差異較大的合金,低沸點(diǎn)相的氣化在液滴表面形成一層擴(kuò)散層,當(dāng)液滴溫度上升,擴(kuò)散層到達(dá)過熱極限。此時(shí),顆粒內(nèi)部發(fā)生低沸點(diǎn)相的氣相成核(產(chǎn)生氣泡),內(nèi)部壓力增大最終超過擴(kuò)散層的限制,導(dǎo)致了微爆[14-15];對(duì)于高沸點(diǎn)合金,在一個(gè)金屬相發(fā)生氣相燃燒的同時(shí),另一個(gè)金屬相會(huì)和空氣中的氮?dú)獍l(fā)生多相反應(yīng),但是當(dāng)氣相燃燒減弱之后,空氣中的氧氣會(huì)取代多相反應(yīng)生成氮化物中的氮,而析出的氮?dú)馐穷w粒發(fā)生微爆的主要原因[16]。

盡管微爆燃燒在金屬燃料的釋能過程中起到不可忽視的作用,但由于研究時(shí)間較短,相關(guān)的研究還比較少,特別是在氧化劑對(duì)金屬微爆燃燒的影響方面,還缺乏深入的研究。基于此,本研究對(duì)Mg及Al12Mg17兩種金屬燃料與聚四氟乙烯(PTFE)反應(yīng)過程中所觀察到的微爆燃燒現(xiàn)象進(jìn)行分析,探索氧化劑對(duì)金屬燃料微爆燃燒特性的影響機(jī)制,以期為含能材料的高效釋能提供實(shí)驗(yàn)依據(jù),并促進(jìn)火炸藥、煙火藥和推進(jìn)劑的進(jìn)一步發(fā)展。

1 實(shí) 驗(yàn)

1.1 原料與儀器

鎂粉、Al12Mg17粉末,銘威志鎂有限公司,兩種樣品均采用霧化成型工藝制備,其中鎂粉純度大于99.9%,Al12Mg17純度大于99%;PTFE,天津希恩思奧普德科技有限公司,純度大于99%,平均粒徑(25±5)μm。

Quanta 400 FEG 型掃描電子顯微鏡(SEM),美國(guó)FEI公司;TG/DSC 3+熱重-差示掃描量熱儀,瑞士梅特勒-托利多公司;Mastersizer 2000激光粒度儀,英國(guó)馬爾文儀器公司; HFCW-100型激光器,北京大族天成半導(dǎo)體有限公司;PCO.DIMAX HS2型高速攝像儀,德國(guó)PCO公司;FC4-UVIR400-2-ME型光譜儀,北京愛萬(wàn)提斯科技有限公司。

1.2 實(shí)驗(yàn)方法

實(shí)驗(yàn)前,對(duì)金屬粉末與PTFE進(jìn)行機(jī)械混合處理,其中鎂與PTFE混合粉末中兩者的質(zhì)量分?jǐn)?shù)為70%鎂,30%PTFE;Al12Mg17與PTFE混合粉末中兩者的質(zhì)量分?jǐn)?shù)為60%Al12Mg17,40%PTFE。樣品的燃燒特性分析在自制的燃燒系統(tǒng)中進(jìn)行。實(shí)驗(yàn)過程中,將樣品置于樣品臺(tái)上,使用激光器(功率85W)對(duì)樣品進(jìn)行加熱與點(diǎn)火,并使用高速顯微攝像儀與光譜儀記錄樣品燃燒過程與光譜輻射特性。為更好地分析樣品顆粒在加熱與燃燒過程中的表界面反應(yīng)特性,高速顯微攝像機(jī)記錄過程中盡量聚焦于單個(gè)金屬顆粒。

1.3 結(jié)構(gòu)表征與性能測(cè)試

粒度測(cè)試:采用馬爾文激光粒度儀對(duì)樣品粒度進(jìn)行測(cè)試分析,以水作為分散介質(zhì)。

形貌表征:采用掃描電子顯微鏡對(duì)樣品的微觀形貌進(jìn)行觀察,并使用Mapping對(duì)樣品表面元素分布進(jìn)行掃描。

氧化特性分析:采用熱重-差示掃描量熱儀(TG-DSC)對(duì)樣品的氧化特性進(jìn)行分析,反應(yīng)氣氛為空氣,實(shí)驗(yàn)中使用Al2O3坩堝,升溫速率為10℃/min,使用的樣品質(zhì)量約為1mg。

相組成分析:采用X射線衍射儀(XRD)對(duì)樣品相組成進(jìn)行分析,測(cè)試條件為:電壓40kV,電流30mA,掃描速率10°/min。

2 結(jié)果與討論

2.1 原料性質(zhì)

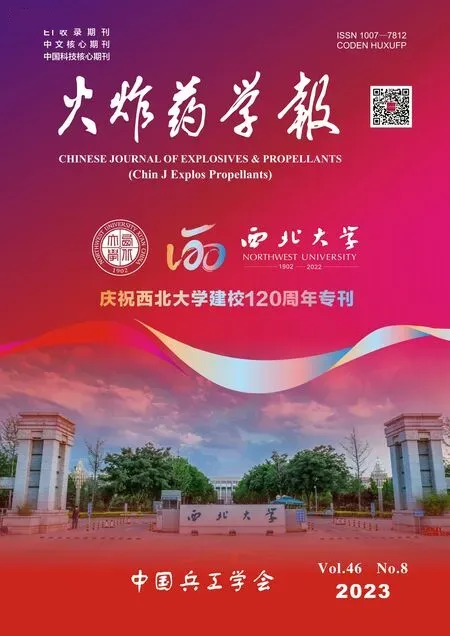

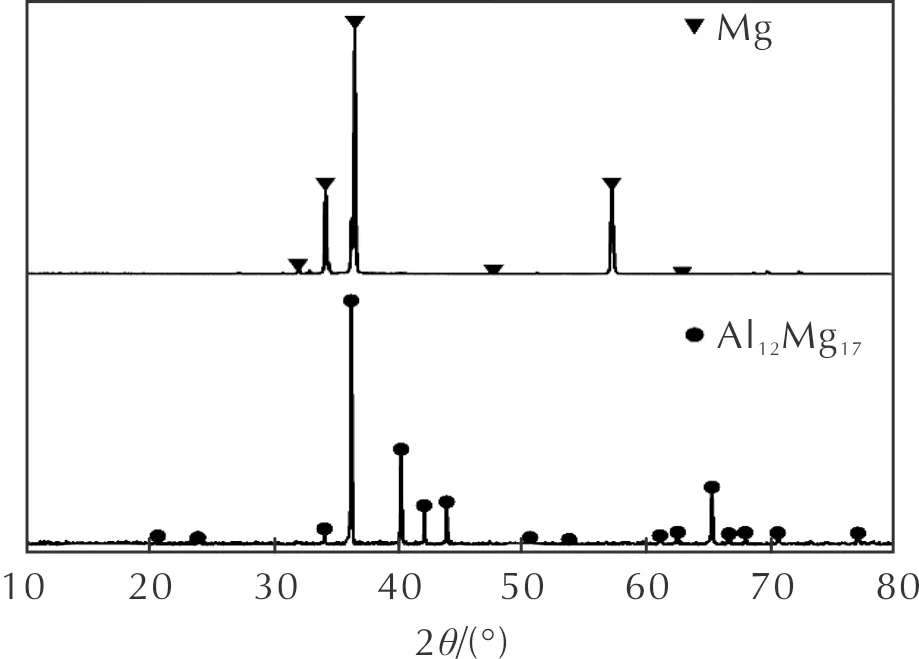

原料的XRD譜圖如圖1所示,兩種原料中分別只觀測(cè)到Mg和Al12Mg17相的衍射峰,說明原料純度較高,只由單相組成。使用SEM-Mapping對(duì)原料鎂以及Al12Mg17粉末的形貌、結(jié)構(gòu)以及元素分布進(jìn)行觀察,其結(jié)果如圖2所示。從圖2(a)和(b)中可以看出,二者的微觀形貌相近,均為近球形,部分大顆粒表面附著有較小的顆粒。對(duì)于Al12Mg17粉末,所觀察到的顆粒中均檢測(cè)到了鎂元素與鋁元素,說明合成過程中,加入的單質(zhì)鎂和單質(zhì)鋁均勻地結(jié)合在一起,以Al12Mg17相的形式存在。同時(shí),在兩種樣品中均檢測(cè)到了氧元素的存在,這是金屬顆粒在生產(chǎn)、運(yùn)輸、儲(chǔ)存過程中表面發(fā)生氧化所造成的,這種氧化會(huì)導(dǎo)致樣品中活性成分的降低,還會(huì)造成樣品起始反應(yīng)溫度上升,燃燒狀態(tài)發(fā)生改變[17]。目前,金屬燃料的一個(gè)重要研究方向便是如何防止顆粒表面的氧化[18]。兩種金屬原料的粒度分布如圖2(c)所示,其中鎂的中位徑為107.5μm,Al12Mg17的中位徑為92.4μm。

圖1 原料的XRD譜圖Fig.1 XRD patterns of the raw Mg and Al12Mg17 powders

圖2 原料Mg及Al12Mg17的形貌、結(jié)構(gòu)和元素分布特性Fig.2 Microstructure and element distribution of the raw Mg and Al12Mg17 powders

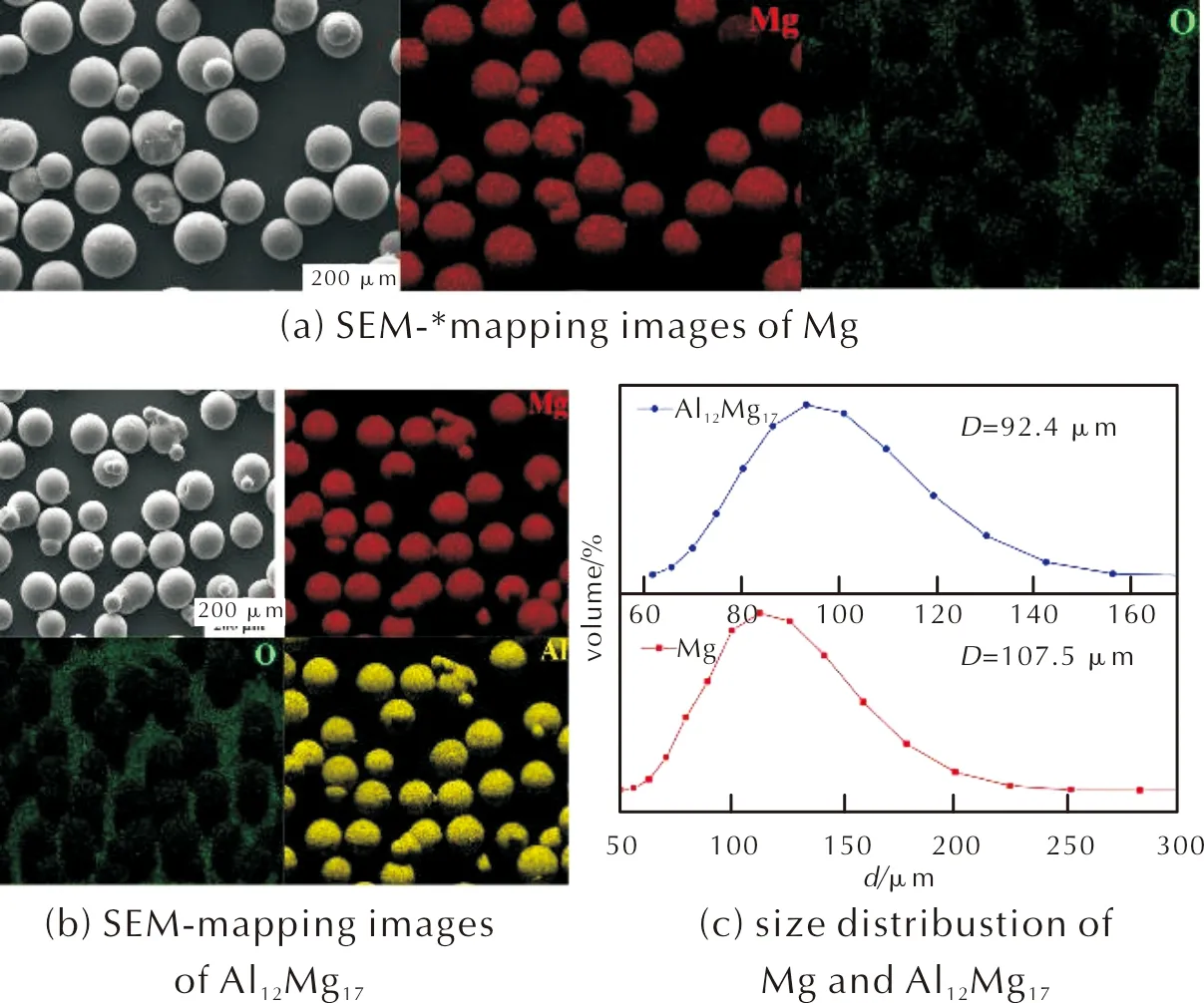

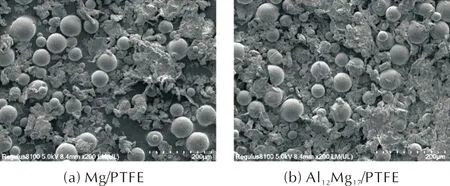

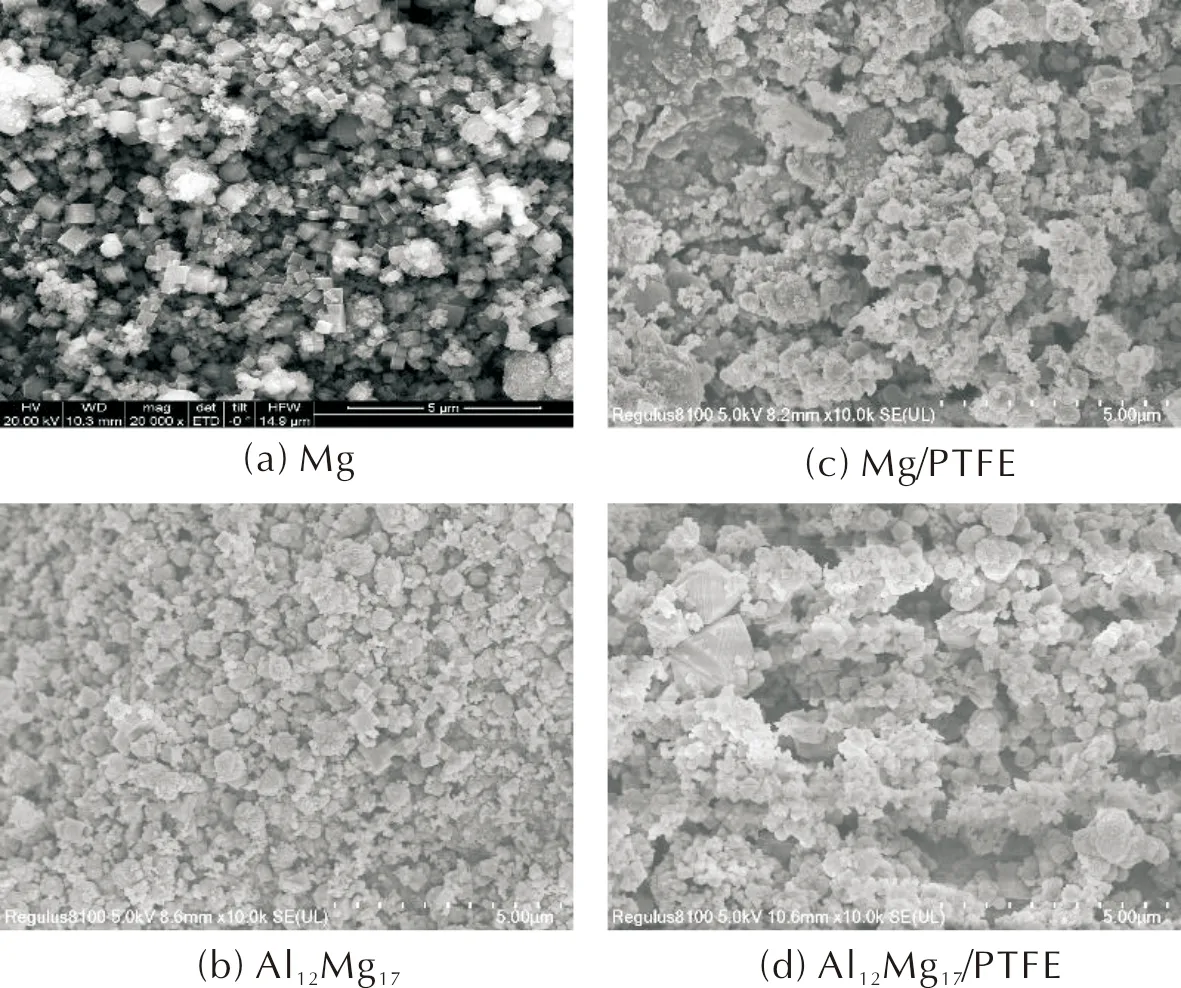

兩種原料與PTFE混合后混合物的SEM圖如圖3所示。從圖3可以看出,金屬顆粒與PTFE顆粒均勻的混合在一起,沒有形成包覆結(jié)構(gòu)。

圖3 金屬原料與PTFE混合后的SEM圖Fig.3 SEM images of the Mg/PTFE and the Al12Mg17/PTFE powder mixture

2.2 氧化特性

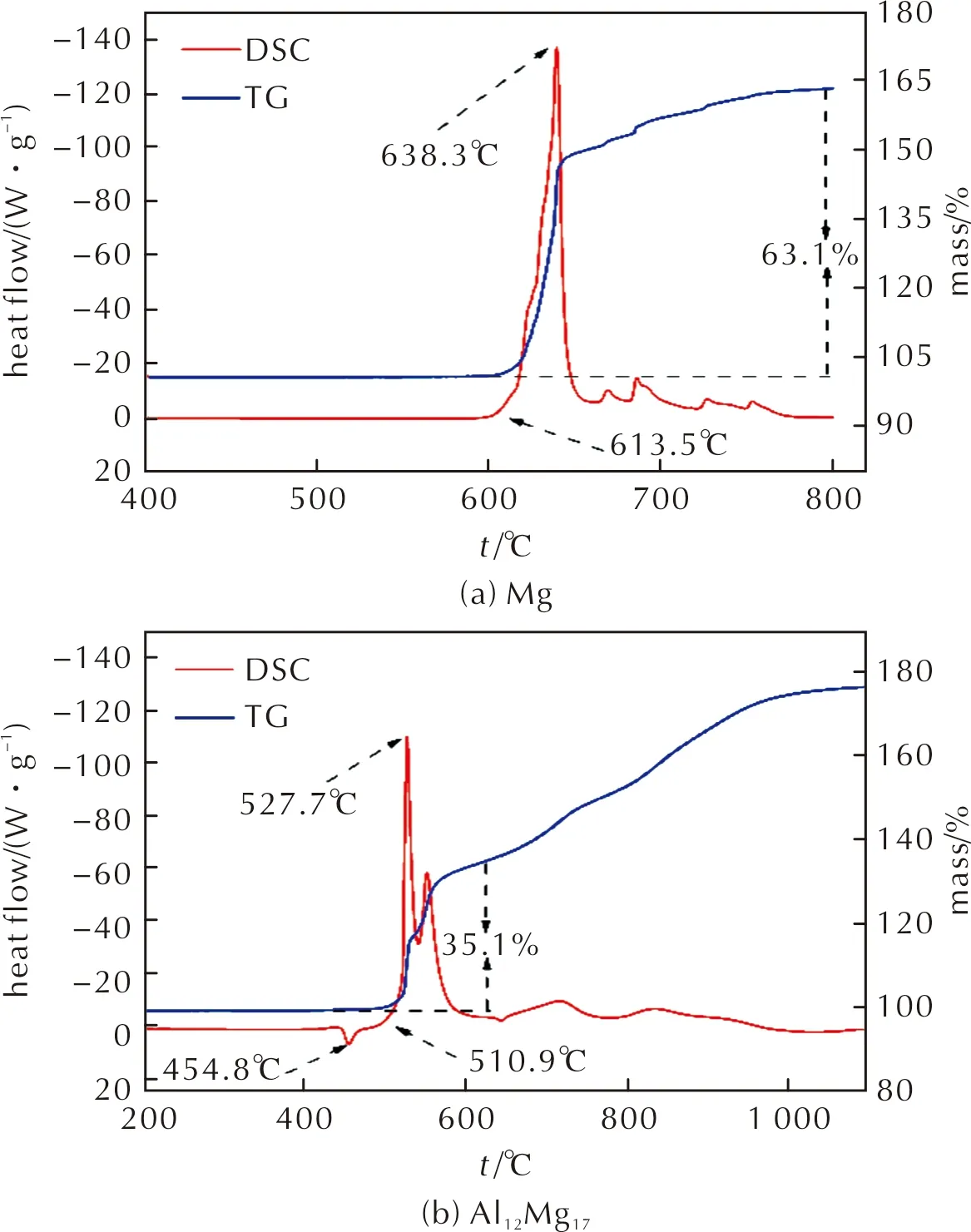

鎂和Al12Mg17粉末在空氣中加熱時(shí)的TG-DSC曲線如圖4所示。從圖4中可以看出,鎂在613.5℃左右開始反應(yīng),反應(yīng)放出熱量并伴隨著質(zhì)量增加。Al12Mg17在空氣中的反應(yīng)可以分為兩個(gè)階段:第一個(gè)階段主要為鎂的氧化;第二個(gè)階段主要為鋁的氧化以及MgAl2O4的形成[19]。從Al12Mg17的TG-DSC曲線可知,其第一階段鎂的起始反應(yīng)溫度約為510.9℃,對(duì)應(yīng)的放熱峰溫約為527.7℃。

圖4 Mg及Al12Mg17在空氣中的TG-DSC曲線Fig.4 TG-DSC curves of the Mg and Al12Mg17 powders in air

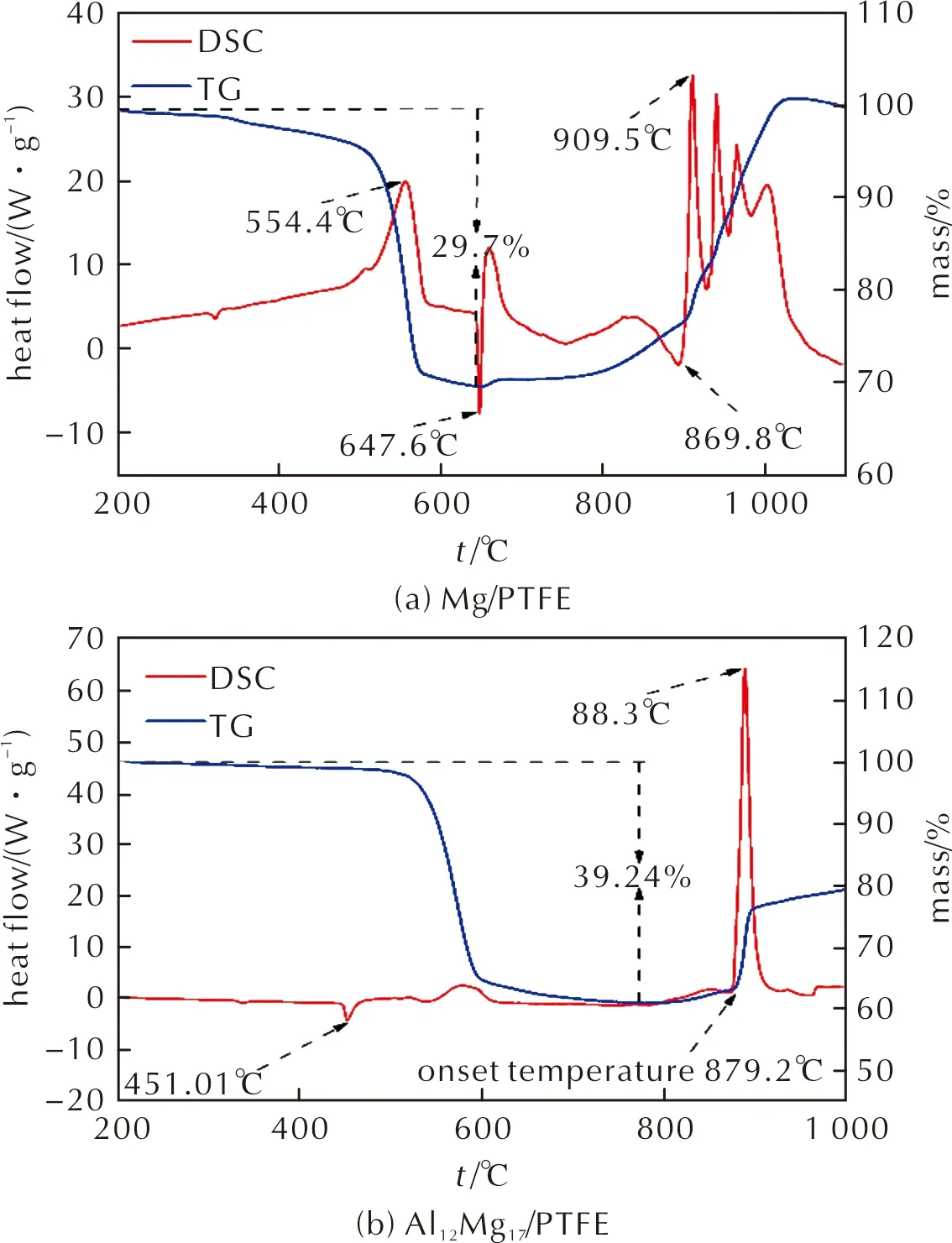

兩種混合粉末在空氣中加熱時(shí)的TG-DSC曲線如圖5所示。從圖5中可以看出,Mg/PTFE混合粉末的反應(yīng)大致可以分為兩個(gè)階段:第一個(gè)階段是發(fā)生在554.4℃左右的一個(gè)失重放熱過程。研究表明[7, 20-21],PTFE在空氣中加熱時(shí),其在500~600℃之間會(huì)發(fā)生分解,分解過程放熱,并釋放出C2F4單體、CO2、COF2等氣體產(chǎn)物;當(dāng)PTFE在惰性氣體下加熱時(shí),由于沒有氧氣等參與其分解反應(yīng),因此,其分解過程吸熱,且產(chǎn)物主要為C2F4單體。樣品在這個(gè)階段失重29.7%,接近混合物中PTFE的含量。第二個(gè)階段發(fā)生在896.8℃以上,樣品的DSC曲線上觀察到一系列劇烈的放熱峰,對(duì)應(yīng)的TG曲線上出現(xiàn)了質(zhì)量增加。當(dāng)樣品加熱到320.1℃和647.6℃時(shí),樣品的DSC曲線上出現(xiàn)吸熱峰,對(duì)應(yīng)的TG曲線上沒有觀察到明顯的質(zhì)量變化。前者應(yīng)該是PTFE融化吸熱導(dǎo)致的,后者則是樣品中剩余的Mg熔化吸熱導(dǎo)致,這表明在第一階段的PTFE分解過程中,鎂并沒有大量地轉(zhuǎn)化為MgF2,而仍是以單質(zhì)形式存在。因此Mg/PTFE混合粉末在第二階段的質(zhì)量增加是樣品中剩余的鎂與空氣中的氧氣反應(yīng)生成氧化鎂所導(dǎo)致的。

圖5 兩種混合樣品在空氣中的TG-DSC曲線Fig.5 TG-DSC curves of Mg/PTFE and Al12Mg17/PTFE powder mixture in air

同樣兩階段的反應(yīng)過程可以在Al12Mg17/PTFE混合粉末中被觀察到,其中第一階段的反應(yīng)發(fā)生在579.9℃左右,樣品失重約39.24%。第二階段的起始溫度約為819.2℃左右,反應(yīng)劇烈放熱并伴隨著質(zhì)量增加,DSC曲線上放熱峰峰溫約為888.3℃。在451.01℃左右觀察到吸熱峰,對(duì)應(yīng)Al12Mg17的熔化[19, 22]。和Mg/PTFE相比,Al12Mg17/PTFE粉末第一階段反應(yīng)后移,反應(yīng)起始溫度有所上升,而第二階段反應(yīng)提前,反應(yīng)起始溫度下降。盡管Al12Mg17/PTFE粉末在579.9℃左右就已經(jīng)觀察到了反應(yīng),但此時(shí)的反應(yīng)似乎只涉及PTFE的分解(該階段失重39.24%,接近混合粉末中PTFE的質(zhì)量分?jǐn)?shù)),不涉及Al12Mg17與PTFE的反應(yīng)。然而可以確定的是,即使不存在明顯的反應(yīng)過程,但PTFE的分解必將對(duì)Al12Mg17顆粒的表面性質(zhì)產(chǎn)生影響。因?yàn)閷?duì)于純Al12Mg17粉末而言,在空氣中加熱時(shí),在 600℃以前基體中的鎂便已經(jīng)發(fā)生氧化并產(chǎn)生單質(zhì)Al,而在800℃左右有MgAl2O4的生成。而對(duì)于Al12Mg17/PTFE粉末,在600~800℃之間并沒有觀測(cè)到由于單質(zhì)鎂或單質(zhì)鋁熔化所導(dǎo)致的吸熱峰的存在,說明此時(shí)樣品中的鎂、鋁仍以Al12Mg17的形式存在,且為液體。而此時(shí)阻礙液態(tài)Al12Mg17發(fā)生反應(yīng)的原因可能是由于PTFE的分解改變了Al12Mg17顆粒表層的性質(zhì),從而使得外界的氧氣無(wú)法與層內(nèi)的金屬液發(fā)生反應(yīng)。而當(dāng)溫度上升到888.3℃后,劇烈的放熱反應(yīng)伴隨著明顯的質(zhì)量增加表明層內(nèi)的金屬液向外擴(kuò)散,并被空氣中的氧氣所氧化。

2.3 燃燒特性

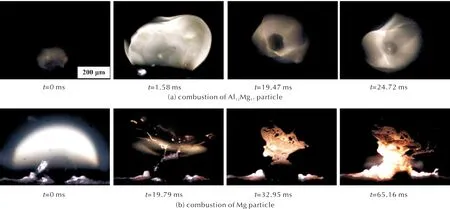

典型單質(zhì)鎂、Al12Mg17顆粒燃燒過程如圖6所示。

圖6 Mg及Al12Mg17在空氣中的典型燃燒過程Fig.6 Typical combustion process of Mg and Al12Mg17 particles in air

由圖6可知,二者展現(xiàn)了極大的不同。對(duì)于Al12Mg17而言,其最明顯的特征為顆粒從樣品臺(tái)的飛散以及包裹在顆粒周圍的氣相火焰區(qū)。氣態(tài)金屬的噴射是導(dǎo)致顆粒飛散的原因,而氣體的多點(diǎn)不均勻擴(kuò)散導(dǎo)致了其在飛散過程中粒子發(fā)生旋轉(zhuǎn),這種旋轉(zhuǎn)作用形成了如圖6(a)所示的包覆火焰,微爆燃燒在Al12Mg17顆粒的燃燒過程中被觀察到,部分微爆發(fā)生在觀察到明顯的氣相燃燒前,剩余部分則是在顆粒經(jīng)歷過一段時(shí)間的氣相燃燒后發(fā)生了微爆;對(duì)于鎂而言,明亮的氣相“火焰帽”在其燃燒過程中被觀察到(0ms),氣相燃燒產(chǎn)生的MgO在火焰區(qū)凝結(jié)并掉落回樣品臺(tái),部分氧化產(chǎn)物由于冷凝點(diǎn)的形成會(huì)在顆粒表面形成“樹枝狀”氧化物(19.79~32.95ms)。“火焰帽”的形成說明鎂蒸汽的擴(kuò)散是從顆粒表面均勻向外,即擴(kuò)散并非點(diǎn)狀擴(kuò)散而是面擴(kuò)散。在燃燒后期,還觀察到了燃燒從氣相反應(yīng)區(qū)向顆粒擴(kuò)散的過程。除此之外,對(duì)于兩種金屬顆粒,在它們的燃燒過程中,顆粒表面的包覆層均處于固態(tài),這是由于顆粒在被加熱到點(diǎn)火前,表面已經(jīng)發(fā)生了一定程度的氧化所導(dǎo)致的。同時(shí),固態(tài)包覆層對(duì)Al12Mg17顆粒的微爆起著關(guān)鍵的作用,正是由于包覆層阻礙了層內(nèi)氣態(tài)金屬的擴(kuò)散,使得顆粒內(nèi)部壓力增大,導(dǎo)致了微爆。而對(duì)于鎂顆粒,表面疏松多孔的氧化層無(wú)法形成有效包覆,因此觀察不到顆粒的微爆。

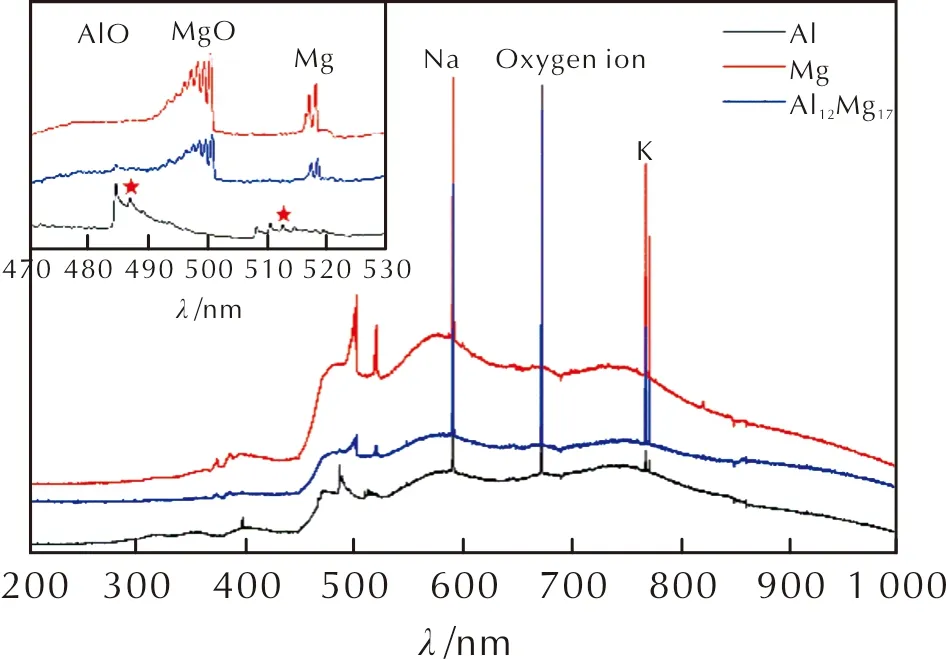

Mg/PTFE粉末和Al12Mg17/PTFE混合樣品在空氣中的燃燒過程如圖7和圖8所示。

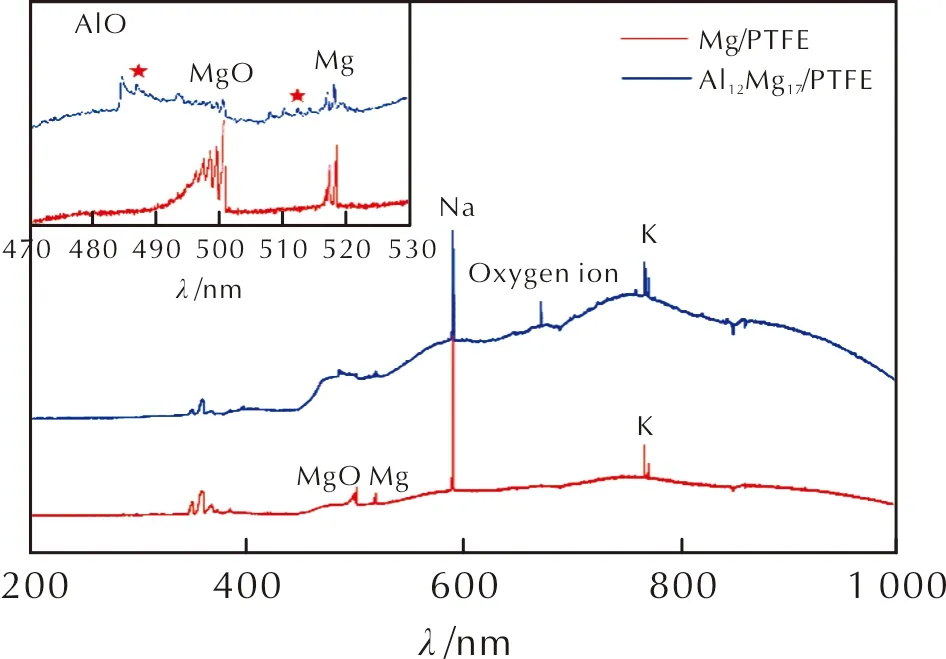

由圖7可知,在觀察到明顯的氣相火焰前,樣品經(jīng)歷了一段較長(zhǎng)時(shí)間的加熱過程。此時(shí),樣品周圍的PTFE粉末受熱融化、分解,在該過程中,沒有觀察到鎂顆粒明顯的變化過程,其尺寸、形貌基本沒有發(fā)生改變。當(dāng)加熱到一定溫度后,顆粒表面出現(xiàn)裂縫,氣態(tài)鎂從這些裂縫中噴射而出,形成氣相火焰。與純鎂的燃燒過程不同,氣相火焰并不是在顆粒周圍形成“火焰帽”,而是在裂縫處形成噴射型火焰,這種現(xiàn)象說明顆粒內(nèi)部的鎂蒸氣處于高壓狀態(tài),相比于單質(zhì)鎂,Mg/PTFE的燃燒顯然更為劇烈。高溫下鎂蒸氣的產(chǎn)生量大于從裂縫處噴射的鎂蒸氣的量,從而會(huì)導(dǎo)致顆粒內(nèi)部壓力不斷升高,顆粒的微爆在這種情況下被觀察到(8.4ms)。微爆使得鎂的燃燒區(qū)極速增大,并在極短的時(shí)間內(nèi)燃燒完全。同時(shí),微爆還使得顆粒內(nèi)部的鎂液滴分散成為更小的液滴(10.4ms)。其燃燒時(shí)的光譜輻射曲線如圖9所示,在490~505nm之間觀察到的五指峰來源于MgO的分子輻射,在517nm和518nm處觀察到的輻射峰則來源于Mg的原子輻射。同時(shí),在347、357以及366nm附近觀察到的三指輻射峰則來源于鎂與PTFE反應(yīng)時(shí)的特征輻射峰。除此之外,在586、768和770nm處同樣觀察到3個(gè)特征輻射峰,前者來源于環(huán)境中的鈉,后兩者則來源于環(huán)境中的鉀。由圖8可知,Al12Mg17/PTFE的燃燒不再形成包裹住整個(gè)顆粒的氣相火焰,燃燒以更為劇烈的方式進(jìn)行。

圖9 三種原料在空氣中燃燒時(shí)的光譜輻射曲線Fig.9 Spectrum radiation curves of Mg, Al and Al12Mg17 particle

由圖9可見,在加熱過程中,首先能看到顆粒表面附著的PTFE發(fā)生熔化、分解,此時(shí)Al12Mg17顆粒的形貌并沒有明顯改變。在經(jīng)過一段較長(zhǎng)的加熱時(shí)間之后,氣相燃燒被觀察到。根據(jù)圖5所示,PTFE會(huì)導(dǎo)致Al12Mg17樣品的起始反應(yīng)溫度上升368.3℃左右,因此需要更長(zhǎng)的加熱時(shí)間才能點(diǎn)燃PTFE/Al12Mg17樣品。經(jīng)過上述分析可知,在PTFE分解時(shí),Al12Mg17顆粒表面性質(zhì)發(fā)生了改變,這種改變使得樣品在燃燒過程中,顆粒表面包覆層會(huì)阻礙層內(nèi)金屬蒸氣的擴(kuò)散,只有少量氣態(tài)金屬可以從包覆層裂縫處向外擴(kuò)散與周圍氣體發(fā)生反應(yīng)(0ms)。燃燒產(chǎn)生的熱量促使金屬加速氣化,在經(jīng)過一段時(shí)間的孕育之后,顆粒發(fā)生劇烈微爆。對(duì)于大多數(shù)顆粒而言,顆粒首先發(fā)生微爆,微爆釋放出包覆層內(nèi)的氣態(tài)金屬,才觀測(cè)到了明亮的氣相燃燒,并沒有觀察到微爆孕育期(0~5.7ms),這種微爆形式是由于激光器連續(xù)加熱使得包覆層內(nèi)金屬核不斷氣化所導(dǎo)致的。因此,相比于原始Al12Mg17顆粒,PTFE的加入使得顆粒表面包覆層變得更加致密與堅(jiān)固,更有利于Al12Mg17顆粒的微爆燃燒。其燃燒時(shí)的光譜輻射曲線如圖10所示,在586、768和770nm處存在Na與K的特征輻射峰。在470~530nm之間,不僅觀察到了來自MgO和Mg的特征輻射,還觀察到了Al燃燒時(shí)的特征輻射,一般而言,鋁的氣相燃燒會(huì)產(chǎn)生AlO,并在417、486和512nm處存在特征輻射峰[13]。這表明PTFE的加入不但有利于Al12Mg17的微爆燃燒,還能促進(jìn)基體中Al的燃燒。

圖10 兩種混合樣品在空氣中燃燒時(shí)的光譜輻射曲線Fig.10 Spectrum radiation curves of Mg/PTFE and Al12Mg17/PTFE particle mixture

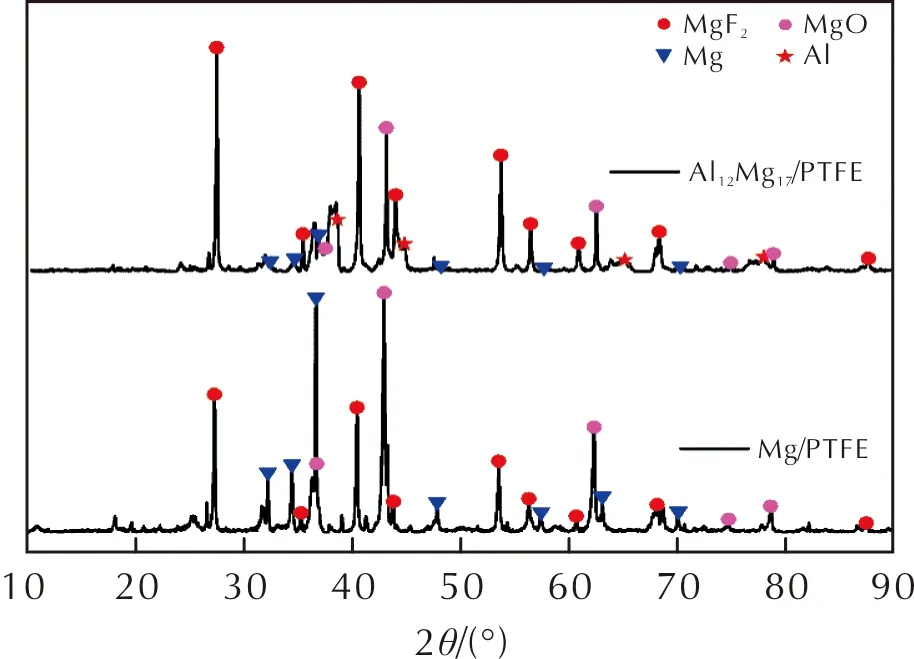

Mg/PTFE與Al12Mg17/PTFE的燃燒產(chǎn)物的XRD譜圖如圖11所示,相組成如圖12所示。

圖11 燃燒產(chǎn)物的XRD譜圖Fig.11 XRD patterns of the combustion products

圖12 燃燒產(chǎn)物的SEM圖Fig.12 SEM images of the combustion products

對(duì)于Mg/PTFE,其燃燒產(chǎn)物中主要檢測(cè)到MgF2、MgO和未完全反應(yīng)的Mg單質(zhì);對(duì)于Al12Mg17/PTFE,其燃燒產(chǎn)物中主要包含MgF2、MgO、Al單質(zhì)和Mg單質(zhì),這進(jìn)一步說明Al12Mg17與PTFE的反應(yīng)過程中,PTFE優(yōu)先與其中的鎂發(fā)生反應(yīng)生成MgF2。同時(shí),空氣中的氧氣也會(huì)參與鎂的氧化。燃燒產(chǎn)物的XRD曲線中沒有觀察到Al2O3,而圖10的光譜輻射曲線中檢測(cè)到了鋁的氧化特征峰,這可能是由于生成的Al2O3為非晶體所造成的。從燃燒產(chǎn)物的SEM圖可以看出,單質(zhì)鎂的燃燒主要生成四方體形MgO,Al12Mg17的燃燒除了四方體形MgO外,還觀察到許多不規(guī)則形狀顆粒。在Al12Mg17/PTFE燃燒產(chǎn)物中還觀察到了八面體形晶體,說明其燃燒過程中產(chǎn)物的結(jié)晶過程發(fā)生了改變,這可能是造成金屬產(chǎn)生更劇烈微爆燃燒的原因。

3 結(jié) 論

(1)當(dāng)在空氣中加熱時(shí),鎂的起始反應(yīng)溫度約為613.5℃,Al12Mg17的起始反應(yīng)溫度約為510.9℃。加入PTFE后,二者在空氣中的起始反應(yīng)溫度分別增加了283.3℃和368.3℃。

(2)Mg在空氣中燃燒時(shí),由于表面氧化層無(wú)法對(duì)鎂蒸氣的擴(kuò)散形成有效阻礙,因此基本觀察不到顆粒的微爆燃燒,向外擴(kuò)散的鎂蒸氣與空氣中的氧氣發(fā)生氣相燃燒,在顆粒表面形成“火焰帽”。

(3)Al12Mg17在燃燒前,會(huì)在顆粒表面形成氧化層以限制層內(nèi)氣態(tài)金屬的擴(kuò)散。氧化層的破碎使得氣態(tài)金屬以多點(diǎn)擴(kuò)散的方式向外噴出,并在顆粒周圍形成包覆火焰,鎂的燃燒是Al12Mg17氣相燃燒區(qū)中主要的反應(yīng)過程。

(4)PTFE分解時(shí)會(huì)使Mg和Al12Mg17顆粒表面包覆層變得更加致密與堅(jiān)固,從而能更有效地限制層內(nèi)氣態(tài)金屬的擴(kuò)散,使得Mg或Al12Mg17微爆反應(yīng)更為劇烈,同時(shí)還有助于Al12Mg17中鋁的燃燒。