常壓罐車制造、修理及改造存在問題分析

樓紅軍 祁冠英 白昭昭 趙彥修

(1.浙江省特種設備科學研究院 杭州 310020)

(2.三興汽車(天津)有限公司 天津 300462)

(3.中國特種設備檢測研究院 北京 100029)

截至2019年末,我國在用常壓液體危險貨物罐車(以下簡稱常壓罐車)總量約20 萬臺[1],是公路運輸成品油及各類化工液體的主要力量[2]。常壓罐車運輸過程中容易發生化學品意外泄漏事故[3],易燃介質一旦燃燒、爆炸或毒害介質意外擴散往往引發嚴重的安全事故和社會公共事件。常壓罐車罐體按工業產品生產許可證管理,產品類別為危險化學品容器,該類產品須經國務院質量鑒定檢驗檢疫部門(現為市場監督管理部門)認定的檢驗機構檢驗合格后方可出廠[3];在用罐體必須經定期檢驗合格后方可使用。2021年4月,交通運輸部、工業和信息化部、公安部、市場監管總局聯合印發35 號文,在全國范圍推進罐體安全治理,通過定期檢驗重點排查在用罐體是否有16 類重大安全風險。

對7 280 臺次常壓罐體定期檢驗情況統計表明,檢驗累計排除了1 100 項罐體重大安全風險,其中屬于設計制造方面的重大安全風險有77 項,與罐體設計制造質量密切相關的罐體開裂、防波板開裂或脫落方面重大安全風險有194 項,2 項合計占重大安全風險總量的24.6%;同時檢驗還發現常壓罐體存在私自修理、私自改造等情形,由于修理、改造質量無法保證,往往形成新的缺陷隱患,影響罐體安全使用。

1 法規標準現狀

常壓罐車罐體主要為金屬罐體,現行產品標準為GB 18564.1—2019《道路運輸液體危險貨物罐式車輛第1 部分:金屬常壓罐體技術要求》,于2020年1月1日替代GB 18564.1—2006《道路運輸液體危險貨物罐式車輛 第1 部分:金屬常壓罐體技術要求》并正式實施。該標準規定了罐體材料、設計、安全附件、儀表及裝卸部件、制造、試驗方法、檢驗規則、標志與標識、出廠文件等技術要求[4],其中檢驗規則部分規定了出廠檢驗項目,但未明確出廠檢驗性質、程序要求及缺陷處理等檢驗重點要求;其附錄D.2 規定了定期檢驗項目及內容,但仍然存在罐體定期檢驗的周期、檢驗中發現問題的如何評定、檢驗結論如何給定等一系列的問題未能解決[5],制約檢驗工作規范開展。

《危險貨物道路運輸安全管理辦法》(交通運輸部令2019年第29 號)第四十一條規定“裝載危險貨物的常壓罐式車輛罐體的重大維修、改造,應當委托具備罐體生產資質的企業實施,并通過具有專業資質的檢驗機構維修、改造檢驗,取得檢驗合格證書,方可重新投入使用”,然而對常壓罐體重大修理和改造的定義及相關管理要求尚未配套出臺,導致第四十一條規定在實際中往往難以落地。

2 制造遺留問題

2.1 設計代碼錯誤

對1 臺2019年生產投用的運輸四氯化鈦的罐體進行資料審查,發現其出廠檢驗證書、罐體合格證標明罐體設計代碼為L4BH,卸料口設置在罐體底部,該罐體已進行過2 次定期檢驗。通過查詢JT/T 617.3—2018《危險貨物道路運輸規則 第3 部分:品名及運輸要求索引》確定四氯化鈦的罐體設計代碼為L10CH,“C”代表卸料口應設置在罐體頂部,且液面以下除清潔孔外不允許有其他開孔[6];按照GB 18564.1—2019罐體設計代碼對應關系表,L4BH 不能替代L10CH,故將裝運四氯化鈦介質的罐體設計為L4BH 屬于設計代碼選用錯誤,且屬于35 號文中附件3 規定的重大安全風險“裝運介質與罐體代碼不符”。該案例反映了罐體產品生產環節執行標準不嚴格,同時反映了資料審查是檢驗工作的重要環節,直接關系檢驗工作成敗[7]。

2.2 封頭結構型式錯誤

對1 臺于2017年生產投用的常壓罐體進行定期檢驗,發現罐體前、后封頭均采用平底封頭,經測量表明封頭深度僅50 mm(見圖1)。該罐體生產時執行產品標準GB 18564.1—2006,該標準第5.4.13.5 條規定“封頭、隔倉板的形狀應為碟形,其深度不小于100 mm……”,故該罐體實際采用封頭結構及實測封頭深度均不符合產品標準規定,且屬于35 號文規定的重大安全風險“封頭或橫截面型式不符”。

圖1 無折邊平封頭結構

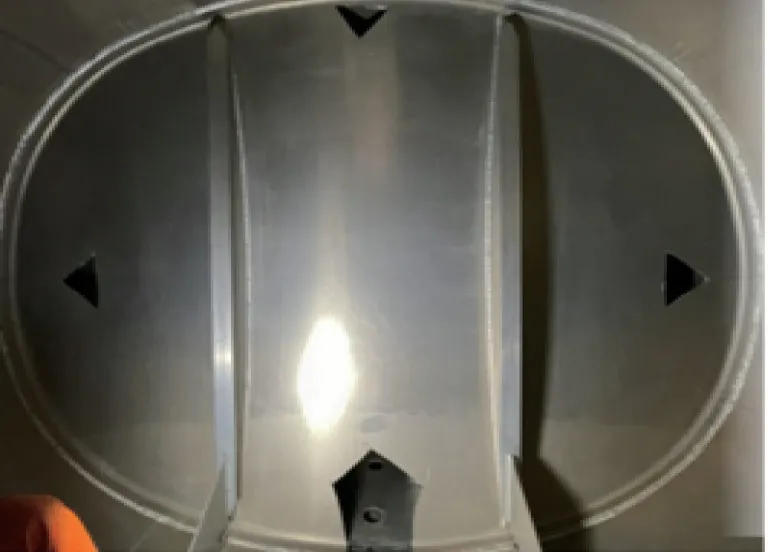

2.3 橫截面形狀設計錯誤

對1 臺2015年生產投用的常壓罐體進行定期檢驗結果表明,其設計裝運介質為過氧化氫水溶液(雙氧水),罐體的橫截面形狀為非圓形(見圖2)。該罐體生產時執行的產品標準為GB 18564.1—2006,該標準規定過氧化氫介質水溶液的罐體設計代碼為L4BV,該代碼第2 位表明罐體耐壓試驗壓力為0.4 MPa。根據GB 18564.1—2006 中5.4.1.5 條的規定“a)裝運劇毒介質或附錄A 中試驗壓力不低于0.4 MPa 的罐體應采用圓形截面”。故該罐體采用非圓形截面形狀明顯不符合產品標準要求,且屬于35 號文規定的重大安全風險“封頭或橫截面型式不符”。在用常壓罐車罐體應當采用圓形截面而實際采用非圓形截面的情形較為普遍,該類情形明顯違反產品標準的強制性規定,不應出廠交付使用。

圖2 L4BV 罐體采用非圓形截面結構

2.4 焊接接頭型式錯誤

對1 臺2020年8月按GB 18564.1—2019 生產的充裝汽油的常壓罐體進行定期檢驗,發現人孔與筒體連接焊縫(見圖3)、接管與筒體連接焊縫、筒體縱向對接焊縫均采用單面焊。GB 18564.1—2019 中5.2.15.1條規定“b)罐體上的人孔、接管、凸緣等與筒體或封頭焊接的焊接接頭應采用雙面焊或相當于雙面焊的全焊透結構”,故以上焊接接頭的連接型式明顯不符合產品標準的強制性規定。

圖3 人孔與罐體采用單面焊且未焊透

2.5 安全附件設置錯誤

對1 臺2021年3月生產投用的氫氯酸介質罐體進行定期檢驗,罐體生產時執行的產品標準為GB 18564.1—2019,出廠資料標明其罐體設計代碼為L4BH,實物檢查表明該罐體頂部僅設置有2 個通氣閥和1 個緊急泄放裝置。根據 GB 18564.1—2019,罐體設計代碼L4BH 中的“H”代表緊密關閉罐,該標準規定緊密關閉罐的計算壓力不小于0.4 MPa,其安全泄放裝置共有4 種配置形式:1)不安裝安全閥、爆破片、其他安全裝置或真空減壓閥;2)不安裝安全閥、爆破片或其他安全裝置,但安裝真空減壓閥;3)安裝爆破片與安全閥的串連組合裝置,但不安裝真空減壓閥;4)安裝爆破片與安全閥的串連組合裝置,同時安裝真空減壓閥。而“通氣閥+緊急泄放裝置”并不屬于4種緊密關閉罐的安全泄放裝置配置形式之一,故該罐體的安全泄放裝置設置與產品標準明顯不符,且該類情形屬于35 號文規定的重大安全風險“安全附件與罐體代碼不符”。發生該類情形不能排除企業自檢、出廠檢驗等工作流于形式,檢驗服從生產[8],檢驗服務銷售,強制性產品標準在生產環節嚴重缺位。

2.6 未安裝緊急切斷閥

定期檢驗表明,部分運輸腐蝕類介質的罐體采用蝶閥作為“緊急切斷閥”,無遠程關閉功能,無易熔塞自動熔斷裝置。由于蝶閥無剪切槽,導致卸料管系受撞擊時不能在閥后發生剪切斷裂以保護罐體、避免介質泄漏;由于未設置易熔塞自動熔斷裝置且手動蝶閥無法遠程關閉,在介質卸料過程發生燃燒或其他意外事故時不能自動熔斷或遠程關閉閥門,不能快速阻斷物料繼續卸出。蝶閥明顯不符合GB 18564.1—2019對緊急切斷裝置的基本要求,不屬于緊急切斷閥,采用蝶閥作為緊急切斷裝置的情形屬于35 號文規定的重大安全風險“安全附件與罐體代碼不符”。

2.7 其他共性問題

常壓罐體在設計、制造中還存在以下方面問題:

1)罐體關鍵設計結果在出廠資料中未表述,且設計計算書等設計文件未納入出廠資料管理,如非圓形截面罐體的曲率半徑、罐體設計厚度、腐蝕裕量、防波板(隔倉板)是否作為罐體加強部件等設計情況不明。

2)罐體腐蝕裕量的設計依據不足。對于混合物類危險貨物,在缺少相容性數據(無腐蝕速率試驗數據)情形下設計腐蝕裕量,與產品標準要求明顯不符。

3)鋁合金罐體設計厚度錯誤。實際檢驗發現,部分生產企業未對罐體計算厚度進行計算,或未按材料的標準抗拉強度下限值等產品標準強制性規定進行計算,導致諸如采用L4BN/L4BH/L10BH 設計代碼的鋁合金罐體,其罐體厚度或遠低于產品標準要求。

3 修理改造問題

常壓罐車往往因介質腐蝕、結構開裂等內因或因交通事故等外因導致罐體失效,從而需對罐體失效部位進行修理。改變準運介質或改變罐體設計結構則均屬于罐體改造。

3.1 私自修理

私自修理的主要表現形式有:1)在罐體內焊接“加強板”;2)在罐體外側對滲漏或裂紋部位采用補焊堵漏(見圖4);3)對罐體腐蝕穿孔部位進行貼補修復。按照GB 18564.1—2019 中7.2.3.1 條“罐體施焊前,受壓元件焊縫、與受壓元件相焊的焊縫、融入永久焊縫內的定位焊縫、受壓元件母材表面堆焊與補焊,以及上述焊縫的返修焊縫都應按NB/T 47014 進行焊接工藝評定或具有經過評定合格的焊接工藝支持。”對在用罐體以上焊縫進行焊接修復處理時,由于未能委托原制造單位或具有同類資質的單位進行修理,導致修理工作往往在無焊接工藝支持、焊材無法追溯、焊接人員未持有相應項目作業資格證的情況下進行,修理后也未按GB 18564.1—2019 要求的方法和比例進行檢驗檢測。私自修理的罐體往往帶“病”運行,給罐體使用帶來新的隱患[9]。

圖4 未清除裂紋情形下補焊

3.2 私自改造

私自改造的主要表現形式有:1)改造防波板作為隔倉板使用(見圖5);2)對隔倉板開孔,改變罐分倉設計結構(見圖6);3)在罐體上開孔加裝卸料系統、“偷料”裝置。

圖5 私自改造防波板為隔倉板

圖6 私自改變隔倉板設計結構

將防波板非法改造為隔倉板后,罐體分倉數量增加,在各分倉單獨裝運液體貨物或形成幾種分倉組合裝運液體貨物時,由于罐體重心未經設計計算,或存在嚴重的車輛安全隱患。另外,私自改造增加的分倉往往缺少必要的安全附件,容易在裝卸料過程中發生安全事故。

將隔倉板切割開孔后改造為防波板,不但改變了罐體設計的分倉結構,而且該類“防波板”往往未經過設計計算,在使用時容易發生開裂失效。在罐體上開孔加裝卸料系統,其目的是實現“偷料”,這些“偷料”系統未設置緊急切斷裝置,在“偷料”過程中發生意外泄漏時,不能進行緊急關閉,極易發生介質燃燒爆炸和毒害物質擴散事故。

私自改造往往無法保證罐體質量,反而容易形成大量的安全隱患,無法保證罐體使用安全。

3.3 介質變更

35 號文對在用罐體適裝介質變更做出了原則性規定,目前,罐體適裝介質變更(新增)管理主要存在3 個方面問題:1)適裝介質密度、車型準運介質最大密度均未在出廠資料中標明,尤其混合物類物料的密度往往無法通過查詢已有資料確定,目前生產企業大多以最大允許裝載質量作為罐體使用充裝的限制條件,檢驗機構、充裝單位均無法判定適裝介質列表中的介質密度是否大于常壓罐車設計制造單位設計確定的最大介質密度[10];2)部分介質對罐體材料的腐蝕速率不明,生產企業在缺少科學依據的前提下核定新增介質與罐體材料相容,存在罐體部件腐蝕異常或發生提前失效的風險;3)由于第一、二種情形的客觀存在導致檢驗機構把關尺度差異較大,介質審查工作質量或因人員、機構不同而存在重大差異。

4 相關建議

4.1 設計制造方面

針對常壓罐車設計、制造存在明顯違反產品標準強制性規定問題,建議進一步加強證后監管力度,加強罐體生產技術人員培訓和產品標準宣貫,重點打擊銷售不合格罐體行為,及時建立罐體重大安全隱患案例全國動態庫,通過監管執法加快落實生產企業的罐體產品質量第一責任。

針對常壓罐車設計、制造不規范問題,建議及時修訂標準法規,將罐體設計計算書等內容和設計厚度、腐蝕速率等參數納入罐體出廠資料管理。

針對罐體出廠檢驗質量亟待提高的現狀,建議落實“一廠一檢”的機構責任,組織制訂全國統一的罐體出廠檢驗規則、介質審查規則,常態化組織舉辦全國性技術比對活動并加強結果應用,加快構建全國統一的罐體產品信息公共服務平臺。

4.2 修理改造方面

針對常壓罐車私自修理、私自改造問題,建議管理部門進一步明確罐體重大修理、改造的具體適用情形、技術要求和檢驗規則,加快規范在用罐體修理改造工作;同時,對私自修理、私自改造行為加強管理;檢驗機構宜加強對修理或改造情形檢驗識別和修理改造質量確認。

針對介質變更問題,建議及時明確在用罐體最大準運密度的計算規則,明確在用罐體介質變更實施細則,將介質變更信息納入全國統一平臺管理。

5 結論

1)在用常壓罐車罐體存在諸多典型的設計制造遺留問題,該類問題普遍違反強制性產品標準規定且屬于35 號文規定的重大安全風險,亟待引起罐體生產單位、出廠檢驗機構和相關監管部門重視,防范該類問題重復發生有利于提升罐體產品質量總體水平。

2)在用常壓罐車罐體存在私自修理、私自改造情形,私自修理或私自改造后的罐體安全質量無法保障,亟待引起運輸企業、定期檢驗機構和行業管理部門重視,規范在用罐體修理、改造工作有利于提升在用罐體本質安全水平。