通過擠出反應(yīng)制備高流動性PP/POE復(fù)合料

羅嬌 王益龍 王楠

(大連理工大學(xué)化工學(xué)院高分子材料系,遼寧 大連,116024)

高流動性聚丙烯(PP)近年來的研發(fā)和應(yīng)用勢頭強(qiáng)勁[1],被廣泛應(yīng)用于各種家用電器、汽車、食品包裝、日用消費(fèi)品等領(lǐng)域的薄壁注塑件中[2]。采用氫調(diào)法[3]或擠出反應(yīng)可控降解法[4]可制得高流動性PP。擠出反應(yīng)可控降解法具有牌號易更換、節(jié)能和生產(chǎn)易操作等特點(diǎn)[5],采用該方法生產(chǎn)的PP熔體流動速率(MFR)高于30.0 g/10 min時(shí)材料呈現(xiàn)脆性,沖擊強(qiáng)度較低[6-7]。以下采用乙烯-辛烯共聚物(POE)增韌PP,研究PP/POE/引發(fā)劑/抗氧劑體系的擠出反應(yīng)以及高流動性PP/POE復(fù)合料的微觀形態(tài)和力學(xué)性能。

1 試驗(yàn)部分

1.1 主要原料及儀器設(shè)備

均聚PP, T03-S,細(xì)粉粒狀,MFR為3.2 g/10 min,中國石化鎮(zhèn)海煉化分公司;2,5-二甲基-2,5-二(過氧化叔丁基)己烷(簡稱雙25引發(fā)劑),分析純,阿克蘇諾貝爾聚合物化學(xué)(寧波)有限公司;抗氧劑,由抗氧劑1010和268組成的復(fù)合型顆粒,工業(yè)級,江蘇寧康化工有限公司;POE, 8999, 美國陶氏集團(tuán);過氧化二異丙苯(DCP),分析純,上海白鶴化工廠有限公司。

雙螺桿擠出機(jī),CTE-35, 螺桿直徑35.5 mm,長徑比36∶1,科倍隆-科亞(南京)機(jī)械有限公司;熔體流動速率儀,XNR-400, 簡支梁沖擊試驗(yàn)儀,XCJ-4,均為承德試驗(yàn)機(jī)有限責(zé)任公司;電子天平,BS223S,德國Sartorius公司;差示掃描量熱儀,DSC-204,德國耐馳公司;掃描電子顯微鏡(SEM),Nova Nano SEM450,美國FEI公司;X射線衍射儀(WAXD), D/Max-2400,日本理學(xué)電機(jī)株式會社;注塑機(jī),SZ-35,大連塑料機(jī)械廠;電子拉伸試驗(yàn)機(jī),5567A,英國Instron有限公司。

1.2 樣品制備

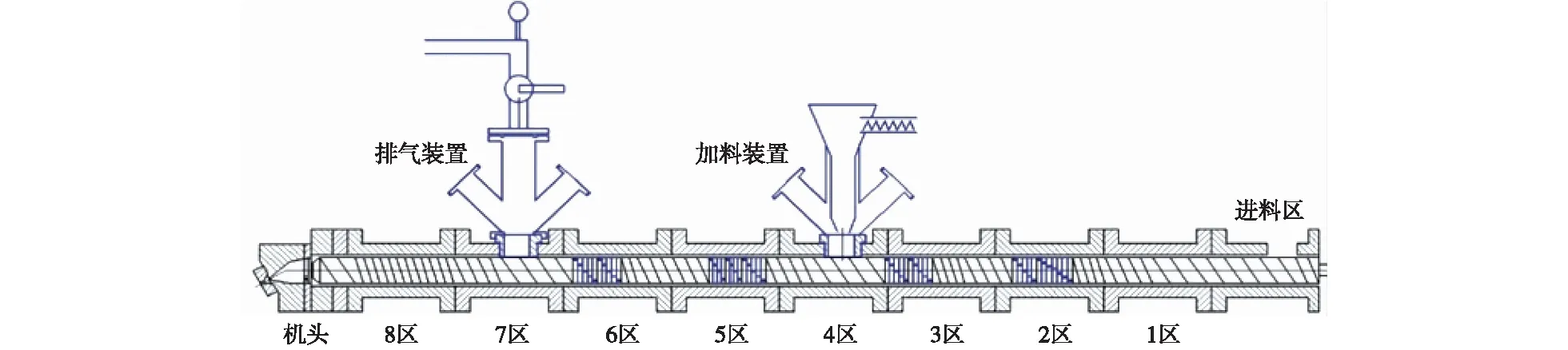

1.2.1 分開加料工藝

圖1為雙螺桿擠出機(jī)分開加料工藝裝置示意。POE與抗氧劑按照質(zhì)量比95.0/5.0稱取,使用高速混合機(jī)混合均勻,加入喂料機(jī)的中間料斗。稱取質(zhì)量分?jǐn)?shù)分別為0.04%,0.06%,0.08%,0.10%,0.12%,0.14%,0.16%,0.18%的雙25引發(fā)劑以及2 kg PP,用高速混合機(jī)混合均勻,加入進(jìn)料區(qū)料斗,使用雙螺桿擠出機(jī)進(jìn)行擠出反應(yīng)、造粒。雙螺桿擠出機(jī)各區(qū)溫度分別為180,190,195,200,200,200,200,190,180 ℃(機(jī)頭),螺桿轉(zhuǎn)速為100 r/min,排氣真空度為0.08 MPa,主喂料機(jī)的喂料速率為4 kg/h,中間喂料機(jī)的喂料速率為402 g/h,使PP與POE質(zhì)量比為 90.0/10.0,擠出的樣條經(jīng)過冷卻、切粒即為高流動性PP/POE復(fù)合料。

圖1 雙螺桿擠出機(jī)分開加料工藝裝置示意

1.2.2 一起加料工藝

PP,POE,抗氧劑質(zhì)量比按照90.0/10.0/0.6稱取,共配制9個(gè)樣品,每個(gè)樣品2 kg,稱取質(zhì)量分?jǐn)?shù)分別為0.02%,0.04%,0.06%,0.08%,0.10%,0.12%,0.14%,0.16%,0.18%的雙25引發(fā)劑,用高速混合機(jī)混合均勻后,裝入主喂料機(jī)料斗中。按照分開加料工藝的擠出條件,按停留時(shí)間截取高流動性PP/POE復(fù)合料。

1.3 測試與表征

MFR分析:采用半模口法[8],溫度230 ℃、載荷2.16 kg;SEM觀察:液氮脆斷,在50 ℃的庚烷中刻蝕24 h;物料停留時(shí)間測試:采用色母粒標(biāo)記法,在進(jìn)料區(qū)的喂料口處加入6粒色母粒,至模口處看到樣條變色,計(jì)時(shí);WAXD分析:將顆粒樣品進(jìn)行熔融熱壓,制成20 mm×20 mm×2 mm的樣片,CuKa輻射源,電壓40 kV,電流100 mA,掃描速率為5 °/min,掃描步幅為0.020°。

力學(xué)性能按照GB/T 1040.1—2018測試。

2 結(jié)果與討論

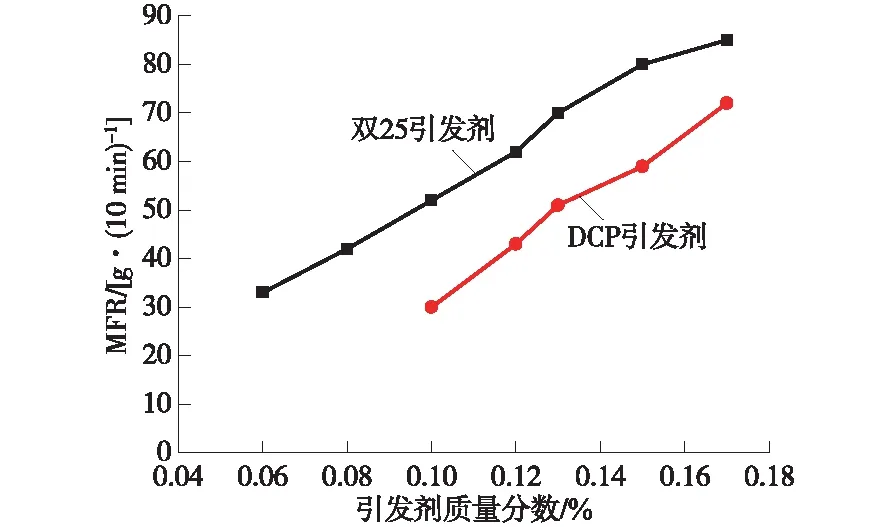

2.1 引發(fā)劑對PP/POE復(fù)合料MFR的影響

采用分開加料工藝制備PP/POE復(fù)合料。調(diào)節(jié)主喂料機(jī)和中間喂料機(jī)的喂料速度比,使PP/POE/抗氧劑質(zhì)量比為90.0/10.0/0.4。引發(fā)劑用量對PP/POE復(fù)合料MFR的影響見圖2。

圖2 引發(fā)劑對PP/POE復(fù)合料MFR影響

從圖2可以看出,相同引發(fā)劑用量下,采用雙25引發(fā)劑的PP/POE復(fù)合料MFR明顯高于采用DCP。因?yàn)殡p25引發(fā)劑分解出的活性自由基數(shù)目比DCP更多,可以引發(fā)PP分子鏈發(fā)生更多的β斷鏈反應(yīng),使得PP/POE復(fù)合料的MFR更高。

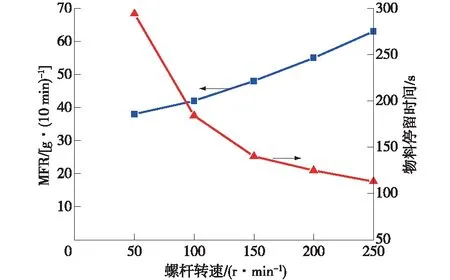

2.2 螺桿轉(zhuǎn)速對PP/POE復(fù)合料MFR的影響

采用分開加料工藝和初混料比例,雙25引發(fā)劑質(zhì)量分?jǐn)?shù)為0.08%,螺桿轉(zhuǎn)速對PP/POE復(fù)合料MFR和物料停留時(shí)間的影響見圖3。

圖3 螺桿轉(zhuǎn)速對PP/POE復(fù)合料MFR和物料停留時(shí)間的影響

由圖3可知:隨著螺桿轉(zhuǎn)速提高,PP/POE復(fù)合料的MFR明顯升高。螺桿轉(zhuǎn)速越高,物料停留時(shí)間越短,但由于PP/POE復(fù)合料的MFR提高,說明較高轉(zhuǎn)速螺桿對PP大分子的剪切作用導(dǎo)致PP斷鏈效應(yīng)占主要作用。

2.3 加料工藝對PP/POE復(fù)合料MFR的影響

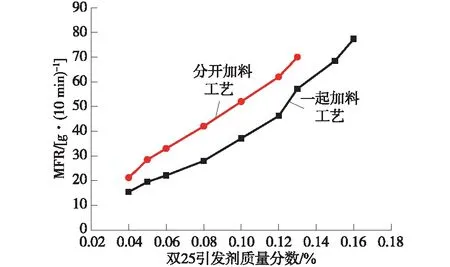

PP,POE,抗氧劑質(zhì)量比按照90.0/10.0/0.6稱取,分別采用一起加料和分開加料工藝在雙25引發(fā)劑不同用量下制備PP/POE復(fù)合料。加料工藝對PP/POE復(fù)合料MFR的影響見圖4。

圖4 加料工藝對PP/POE復(fù)合料MFR影響

由圖4可知:無論是采用分開加料工藝還是一起加料工藝,PP/POE復(fù)合料的MFR都隨雙25引發(fā)劑用量增加而增大;使用相同用量的雙25引發(fā)劑,一起加料工藝得到的PP/POE復(fù)合料MFR會略低于分開加料工藝。

2.4 PP/POE復(fù)合料的微觀形態(tài)

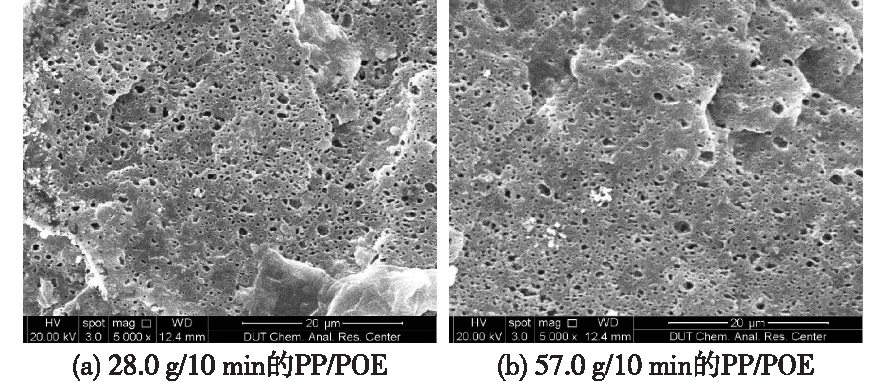

采用一起加料工藝制備的2個(gè)不同MFR的PP/POE復(fù)合料微觀形態(tài)見圖5。由圖5可知,POE均呈球狀,分布均勻,微球直徑為2 μm。

圖5 PP/POE復(fù)合料脆斷面SEM照片(×5 000)

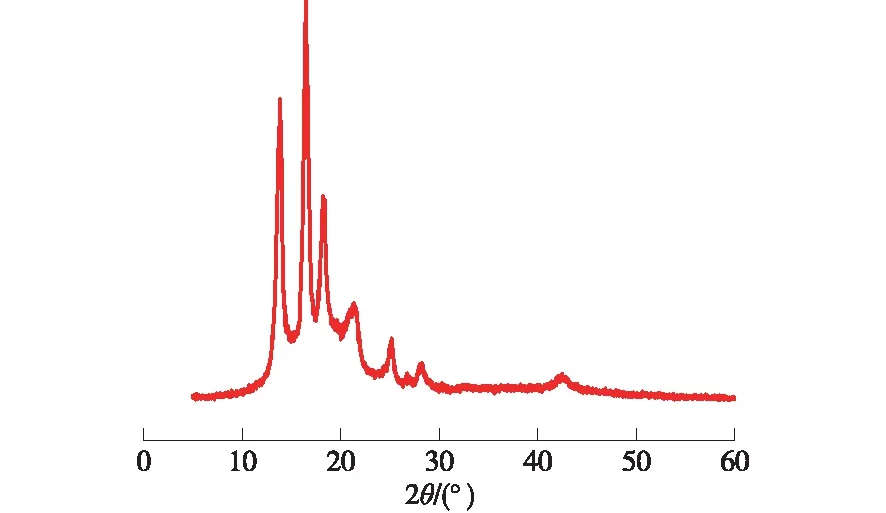

2.5 PP/POE復(fù)合料的結(jié)晶行為

采用一起加料工藝制備的高流動性PP/POE復(fù)合料(MFR為28.0 g/10 min)的WAXD分析見圖6。由圖6可知,有對應(yīng)α晶型的衍射蜂,而沒有對應(yīng)β晶型的衍射峰,表明加入POE和擠出反應(yīng)都沒有改變PP的晶型結(jié)構(gòu)。

圖6 PP/POE復(fù)合料的WAXD分析

2.6 PP/POE復(fù)合料應(yīng)力-應(yīng)變性能與MFR關(guān)系

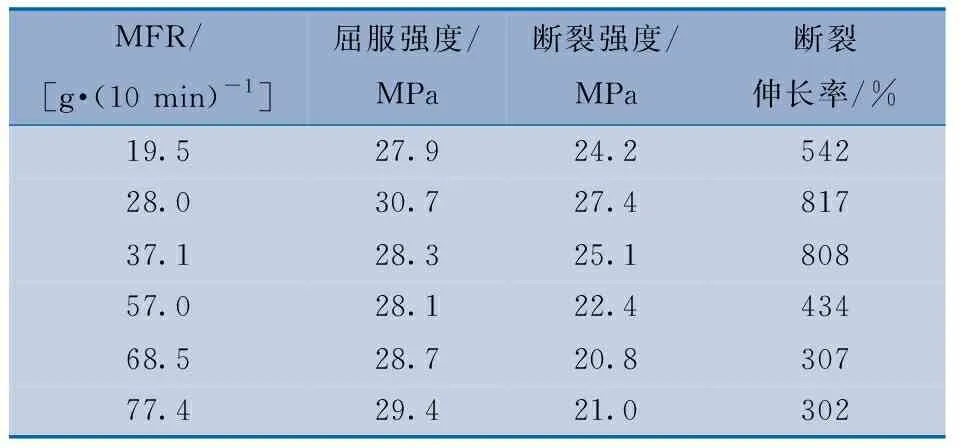

表1是PP/POE復(fù)合料的應(yīng)力-應(yīng)變性能與MFR的關(guān)系。

表1 PP/POE復(fù)合料應(yīng)力-應(yīng)變性能與MFR的關(guān)系

由表1可知,PP/POE復(fù)合料的屈服強(qiáng)度、斷裂強(qiáng)度和斷裂伸長率都在其MFR為28.0 g/10 min時(shí)出現(xiàn)最大值,然后下降。

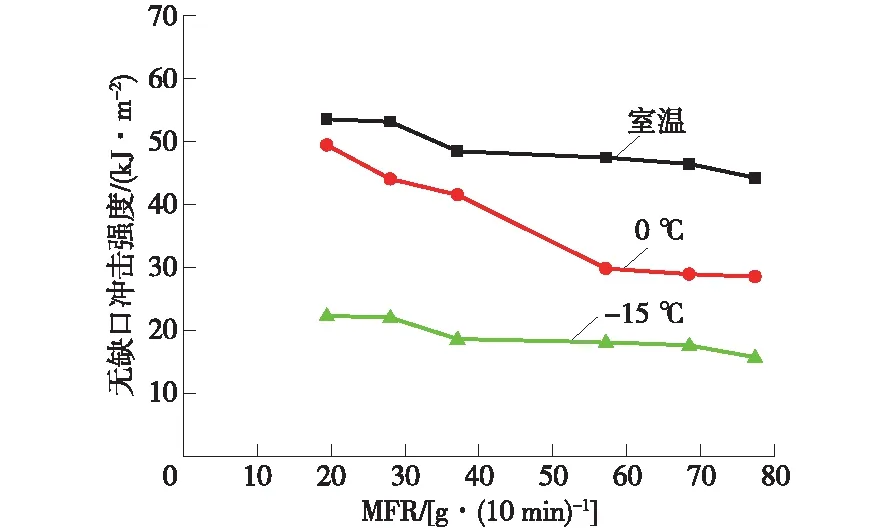

2.7 PP/POE復(fù)合料無缺口沖擊強(qiáng)度與MFR關(guān)系

圖7是PP/POE復(fù)合料無缺口沖擊強(qiáng)度與MFR的關(guān)系。由圖7可知,隨著PP/POE復(fù)合料的MFR增大,室溫、0 ℃和-15 ℃下PP/POE復(fù)合料的無缺口沖擊強(qiáng)度均下降,其中0 ℃下無缺口沖擊強(qiáng)度下降較為明顯。另外,室溫下的樣條均未斷裂,而0 ℃和-15 ℃下的樣條均斷裂。

圖7 PP/POE復(fù)合料的無缺口沖擊強(qiáng)度與MFR關(guān)系

3 結(jié)論

a) 與DCP相比,雙25引發(fā)劑更適宜制備高流動性PP/POE復(fù)合料;較高的螺桿轉(zhuǎn)速有利于提高PP/POE復(fù)合料的MFR;一起加料工藝操作簡單。

b) POE以球狀均勻分布在PP基體中,微球直徑為2 μm,加入POE和擠出反應(yīng)均沒有改變PP的晶型。

c) PP/POE復(fù)合料的屈服強(qiáng)度和斷裂伸長率在其MFR為28.0 g/10 min時(shí)出現(xiàn)最大值;在室溫、0 ℃和-15 ℃下PP/POE復(fù)合料的無缺口沖擊強(qiáng)度都隨其MFR的升高而下降。