煤粉鍋爐超低負荷運行的技術問題和應對措施

關朋遠

(國能寶清煤電化有限公司)

0 引言

近年來,我國新能源領域發展迅速,為實現“碳達峰,碳中和”的戰略目標,我國逐漸增加對風電和光伏發電等新能源的投資和支持,風電和光伏發電在我國總發電量中的占比顯著增加。然而,考慮到我國擁有豐富的煤炭資源和火力發電對穩定性和調峰能力的需求,火力發電仍然在我國能源結構中發揮重要作用,發展火電是必然趨勢[1]。為了優化火電深度調峰期間的鍋爐燃燒效率,國內已經進行了調整和技術改造,東北地區是重點區域。通過對多家電廠實施“低負荷”穩定生產的制約因素的研究,發現在低負荷條件下,大部分鍋爐機組均有爐膛燃燒不穩定以及催化還原(SCR)煙氣溫度不足的問題[2]。

本文分析了低負載運行下鍋爐的一些技術問題,提出了相應的解決方案,可為實現深度調峰、快速變負荷等高彈性的火力發電技術提供參考。

1 超低負荷運行問題

隨著風電與光伏發電迅速發展,加強電源側調峰能力的建設以及深化調峰措施,能夠有效提高新能源的消納水平,并緩解當前嚴重的棄風棄光問題。為了支持高比例的新能源發電建設,火電機組的深度調峰已經成為常態。而過低的負荷會對鍋爐機組正常運行造成不良影響。在低負荷工況下,入爐燃料量降低,爐溫下降,煤粉顆粒進入爐內不能迅速燃燒,易發生鍋爐滅火等嚴重事故,以無煙煤或貧煤為燃料的鍋爐燃燒不穩定問題更加顯著。同時爐溫降低還會造成出口煙氣溫度降低,導致鍋爐煙氣脫硝系統無法正常運行。為解決目前低負荷運行的問題,通常采用鍋爐精細化調整、燃燒系統改造、助燃系統穩定燃燒以及改造鍋爐結構等方式來確保鍋爐在低負荷下穩定運行。

2 超低負荷運行問題的應對措施

2.1 鍋爐精細化調整

鍋爐低負荷狀態下的精細化調整主要針對風煤系統的調整來實現低負荷狀態下的穩定燃燒與低排放要求。相關研究表明,某600MW 四角切圓鍋爐通過墻式風射流技術,爐內高溫腐蝕和結渣問題得到減輕,爐膛出口NOx排放量降低,低負荷狀態下效果更佳[3]。調節煤粉顆粒粒徑與磨煤機出口溫度也能對改善爐內燃燒穩定性起到積極作用[4]。磨煤機出口溫度提升有助于提高煤粉細度,增大煤粉入爐后與空氣的接觸面積。

通常來說,燃料的著火熱越高,低負荷工況下燃燒越不穩定。相對于對沖燃燒和四角切圓煤粉爐,W 火焰鍋爐通常使用燃點更高的無煙煤作為燃料,這使得W 火焰鍋爐負荷變化范圍較小。某機組的W 火焰鍋爐通過合理調整一次風與三次風、制粉系統、水泵等輔助設備,確保了鍋爐在低負荷工況下的燃燒效率[5]。但受制于燃料特性等問題,W 火焰鍋爐通常情況下僅能維持在50%額定負荷。山西國投晉城熱電有限公司通過對磨煤機系統進行精細控制和對鍋爐狀態進行嚴密監控,成功實現了300MW 的W 火焰鍋爐在超低負荷下的穩定運行,在不投油穩燃狀態下,鍋爐最低負荷達到了30%[6]。

2.2 燃燒系統改造

鍋爐負荷降低時,給煤機與風機的運行狀態也隨之改變,同時爐內溫度降低,使得煤粉顆粒進入爐內后著火更加困難。

為解決上述問題,中科院工程熱物理研究所提出了預熱燃燒技術,該技術可通過預熱燃燒器將燃料溫度預熱至800℃,該溫度下燃料被熱解為煤氣與半焦的混合物,進入爐內后可快速燃燒,在高著火熱燃料穩定燃燒和低污染物排放方面有明顯優勢[7-8]。

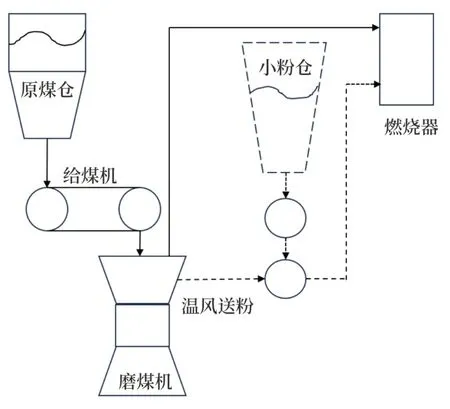

馬達夫等[2]為改善煤粉爐在低負荷運行狀態下制粉系統對燃燒狀態的影響,在磨煤機出口處接入小粉倉,其改造后的流程圖如圖1 所示,改造后的煤粉著火特性提升,并有效地解決了低負荷狀況下煤粉系統易堵的問題。

圖1 制粉系統改造示意圖

林雪健[9]等從燃燒器入手,將最上層燃燒器改造為兩個小噴口的雙層燃燒器。在鍋爐負荷降低時,入爐燃料量降低,爐溫下降,煤粉入爐后著火困難,燃燒器分層布置后單只噴口的煤粉量降低,同時增大了煤粉與空氣的接觸面積,更有利于煤粉的穩定燃燒。

2.3 助燃系統

助燃是煤粉鍋爐低負荷運行時保持爐內穩定燃燒的常用手段,常見的鍋爐機組助燃方式主要分為爐內噴油助燃與等離子點火助燃。

爐內噴油助燃是一種應用廣泛且穩定的助燃技術,燃料油火焰溫度高,足夠點燃無煙煤與貧煤,且著火穩定。但該技術油耗較高,投油期間靜電除塵系統不能投入運行,并且會帶來污染氣體排放量過高與爐內結焦等問題。近年來,微油點火技術逐步發展成熟,該技術是利用壓縮空氣將燃油霧化成油滴的方式入爐燃燒,該技術與普通點火技術相比油耗量更低,并保留了噴油助燃可靠性高,燃燒溫度高等優點。相關研究表明微油點火技術可實現300WM 鍋爐冷爐點火,在鍋爐30%額定負荷工況下仍可滿足需求,且油耗量降低95%以上[10]。

等離子體點火技術是利用直流電流將陰極陽極之間的載體風電離后獲得定向的高溫高密度等離子體,煤粉入爐接觸后揮發分析出加劇燃燒,從而實現無油點火的目的[11]。相較于投油點火,等離子體點火溫度更高,可達到5000℃左右,且不會造成污染和結焦等問題。

對比分析可知,兩種助燃技術各有優劣。噴油助燃煤種適應性更強,等離子體點火技術不適應揮發分較低的無煙煤與貧煤。且等離子發生器壽命較低,維護成本高,初期建設費用也遠高于噴油點火技術。等離子體點火技術主要目的是降低高品位燃料的消耗,滿足建設條件的情況下可同時建設兩種點火助燃設備,根據實際需求搭配使用。

2.4 寬負荷脫硝改造

為滿足環保需求,我國投運的燃煤機組大多加裝選擇性催化還原技術(SCR)設備進行脫硝,然而在機組低負荷運行時,爐內溫度降低,出口煙溫難以達到SCR 設備的工作溫度,正常脫硝催化劑工作溫度范圍大概在320~400℃[12],煙溫降低會影響設備的脫硝效果。目前,寬負荷脫硝鍋爐側改造主要有以下幾種技術路線,分別為省煤器分級布置、省煤器煙氣旁路及省煤器給水旁路等。

2.4.1 省煤器分級布置

省煤器分級布置原理為將部分省煤器受熱面移至脫硝裝置后的煙道中,脫硝裝置前布置了比一般設計相對較少的省煤器面積,從高負荷到低負荷,進入脫硝裝置的溫度都有一定幅度的提高。

移至脫硝裝置后的省煤器可以繼續降低從脫硝裝置排出的煙氣溫度,從而保證空預器出口煙溫不變,保證鍋爐效率。該技術兼顧了提溫效果和安全可靠性,并且不需額外控制調節,對鍋爐效率影響較小。故低負荷條件下經濟性較好,但改造后無法進行調節,對煤種、工況變化的適應性不強,高負荷時容易超溫,且改造難度大,成本較高。

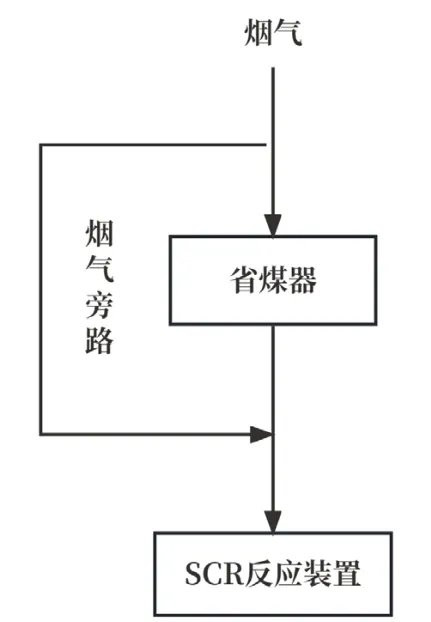

2.4.2 省煤器煙氣旁路技術

省煤器煙氣旁路原理為引一路高溫煙氣通入SCR進口煙道混合,提高SCR 煙氣溫度,省煤器煙氣旁路示意圖如圖2 所示。煙氣引出點一般在省煤器前的煙道。該技術的特點是可以通過煙氣旁路擋板調節旁路煙氣量,從而可以根據負荷變化調節省煤器出口煙氣溫度,負荷適應性好,提溫幅度較大。可以滿足并網投脫硝的煙溫需求。

圖2 省煤器煙氣旁路示意圖

但也存在若干問題,如存在煙氣擋板密封性較差(積灰、卡澀)的問題,可能在高負荷時有部分高溫煙氣從旁路煙道泄漏,直接進入脫硝裝置,會對催化劑帶來致命的破壞。另外如果冷熱煙氣混合不均可能導致催化劑遭遇過高、過低兩種現象,對催化劑的活性、壽命極為不利。

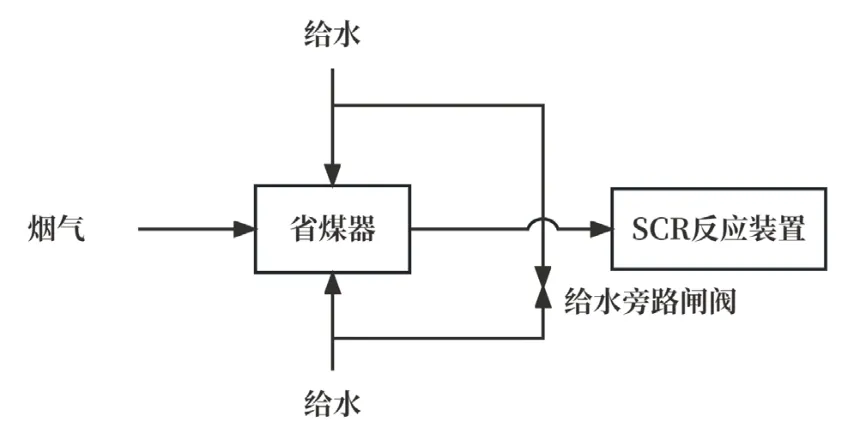

2.4.3 省煤器水旁路技術

省煤器水旁路技術原理為通過降低省煤器換熱面管內的水流量,從而降低省煤器的換熱量使省煤器出口煙氣溫度提高,技術示意圖如圖3 所示。該技術的特點是,可以通過調節給水旁路的流量,從而動態調整脫硝裝置入口煙氣溫度。機組高負荷運行時,可將旁路管道上的閘閥關閉,給水旁路系統完全切除,鍋爐效率不變,省煤器水旁路技術可以通過閥門調節給水旁路的流量,從而動態調整脫硝裝置入口煙氣溫度。

圖3 省煤器水旁路技術示意圖

針對某300MW 燃煤鍋爐機組的省煤器給水旁路改造研究顯示,該方案可有效提升進口煙氣10℃以上,并且對空預器出口煙溫影響很小,對旁路中給水氣化問題也有一定改善作用[13]。

根據上述內容對比分析可知,省煤器分級技術和煙氣旁路技術能實現較高范圍的煙氣溫度調節,但改造投資較高,且會對機組效率造成影響,在進行改造時,可優先考慮省煤器水旁路技術[14]。

3 結論與展望

近幾年來,在“雙碳”背景下,燃煤鍋爐的發電份額逐漸被風電、光伏發電等新能源取代,其參與深度調峰帶來的超低負荷運行問題有必要進一步分析。本文通過對比分析煤粉鍋爐超低負荷運行優化的精細調整方案、助燃方案與寬負荷脫硝改造方案得出以下結論:

1)不同鍋爐的低負荷調節范圍不同,精細化調整的方案也不同,應在日常生產過程中不斷積累經驗,根據機組特性進行適當調節,以最大程度上挖掘鍋爐超低負荷調峰的能力。

2)燃燒器與煤粉系統對鍋爐機組超低負荷運行有著重要作用。合理選擇燃燒器類型與煤粉粒徑可以最大程度上保證煤粉入爐后穩定燃燒。

3)助燃系統是保障煤粉鍋爐超低負荷運行的重要保障,噴油助燃與等離子體點火助燃各有優劣,可根據燃料性質與實際情況選擇。

4)為保證脫硝設備正常運行提出三種不同的改造技術,省煤器水旁路技術可滿足鍋爐機組脫硝設備的正常運行,且建設投資低,對鍋爐影響較小。

近年來關于儲能系統的研究不斷深入,燃煤機組在解決超低負荷運行問題的同時也可考慮鍋爐機組與儲能系統耦合的可行性。同時,生物質耦合燃煤機組的方案正在受到關注,未來將在鍋爐超低負荷運行領域發揮重要作用。