全鋼載重子午線輪胎胎圈氣泡原因分析及解決措施

袁定軍,蔣婷婷,金玉龍,應 婷,丁 琳,陽曉嵐,趙天月

[中策橡膠(建德)有限公司,浙江 建德 311606]

在全鋼載重子午線輪胎生產過程中,胎圈氣泡較易引發輪胎外觀質量缺陷[1-4]。2021年度我公司全鋼載重子午線輪胎胎圈氣泡發生率約為2.20%,以每天生產2.6萬條輪胎計算,每天有572條輪胎需要修補和降級處理,嚴重影響了產品質量和企業利潤。

為解決全鋼載重子午線輪胎胎圈氣泡問題,我公司組織技術人員對其產生的原因進行分析,并提出了相應的解決措施,取得了良好的效果,現將主要情況介紹如下。

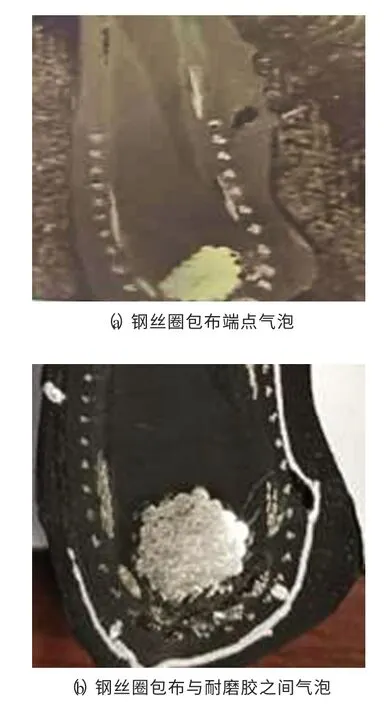

1 胎圈氣泡現象

胎圈氣泡從外觀上可以分為兩種,一種是胎踵至裝配防水線之間的氣泡,即胎圈外側氣泡,如圖1所示;另一種是胎趾到胎踵之間的氣泡,即胎圈底部氣泡,如圖2所示。

圖1 胎圈外側氣泡

圖2 胎圈底部氣泡

2 原因分析及解決措施

2.1 原因分析

(1)半成品部件端點窩氣。

(2)半成品部件貼合時層間存在氣體。

(3)胎圈材料匹配不良。

2.2 解決措施

2.2.1 避免半成品端點窩氣

(1)減小半成品端點厚度。設計新的氣密層型輥,減小氣密層或過渡層邊部厚度,以改善氣密層或過渡層與胎側貼合時層間的窩氣現象,同時確保過渡層和氣密層厚度分布均勻。

(2)減少半成品部件端點。原胎側膠片為外貼式,膠片邊部有厚度差,且需要將膠片拉到耐磨膠端點[5];新胎側膠片設計為內嵌式,減少了半成品部件端點。

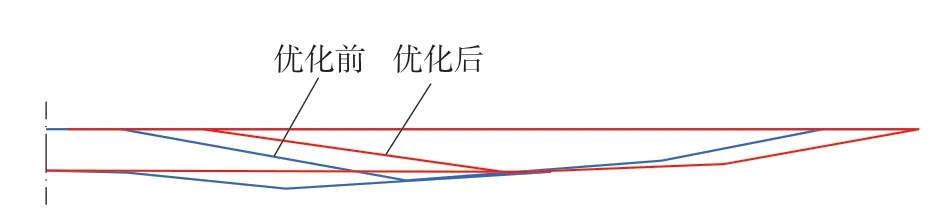

(3)改善半成品部件形狀。要求半成品部件無形狀突變,平滑過渡,特別是胎側與貼合鼓貼合的一面盡可能平滑過渡,改善因半成品部件形狀突變導致貼合滾壓不實。例如優化胎側樣板設計,使胎圈底部材料厚度過渡平緩,如圖3所示。

圖3 優化設計前后胎側樣板

(4)改善端點分布狀況。將氣密層和過渡層加寬或減窄,避開胎圈底部,即氣密層和過渡層加寬至胎踵外部,通過胎側滾壓將氣體排出;或者氣密層和過渡層減窄至胎趾內側,且其與耐磨膠復合部位寬度減小,使氣體通過耐磨膠排氣線排出。

2.2.2 排出半成品部件貼合時層間氣體

(1)準備工序中確保半成品部件擠出厚度、排氣線以及胎側刺孔工藝符合要求,膠部件粘性合適[6]。

(2)成型工序中,注意滾壓停頓位置、滾壓時間和滾壓壓力符合要求;同時,在胎側和內襯層復合部位增加刺孔,改善預復合后端點窩氣現象。

(3)硫化工序中,嚴格控制硫化時間、硫化壓力和硫化溫度。對比硫化罐和雙模硫化機硫化輪胎可知,硫化罐硫化輪胎胎圈氣泡發生概率較低,分析認為,硫化罐硫化壓力緩慢上升,硫化溫度低且硫化時間長,有利于氣體排出。

2.2.3 提高胎圈材料的匹配性

(1)結構設計時注重胎坯胎圈材料與模具的匹配性。避免胎圈材料縱向壓縮和橫向壓縮設計不合理而導致膠料流動,從而帶動其他位置的氣體流動。合理設計平面寬,避免胎體回抽大而導致膠料流動。同時,確保胎圈外側和底部的排氣孔和排氣線設計合理。

(2)配方設計時注重膠料粘性的匹配性。膠料粘性過大,半成品部件層間封閉,氣體無法排出;膠料粘性過小,滾壓后半成品部件層間脫開,氣體進入[7-9]。

(3)成型工藝設計時注重撐塊形狀的匹配性,即設計撐塊以改善胎坯胎圈形狀與模具令模的匹配性。成型采用帆布膠囊,以提高工藝的穩定性。

3 改善效果

(1)應用T21氣密層新型輥后,8.5R17.5,205/75R17.5,215/75R17.5和225/75R17.5輪 胎胎圈氣泡發生率由10.68%降至3.33%。

(2)在7.50R16輪胎上應用內嵌式新胎側膠片后,胎圈氣泡發生率由9.07%降至1.60%。

(3)7.00R16輪胎的氣密層寬度減小,將氣密層和耐磨膠搭接寬度由21.5 mm調整為14 mm后,胎圈氣泡發生率由4.77%降至1.73% 。

(4)9.5R17.5輪胎的平面寬合理設計后,胎圈氣泡發生率由11.3%降至2.8%。

(5)215/75R17.5輪胎重新設計支撐塊后,胎圈氣泡發生率由4.52%降至2.08%。

(6)原8.25R16 輪胎胎圈氣泡發生率為6.97%,其中輪胎胎趾到胎踵間氣泡發生率為4.79%,胎踵至裝配防水線氣泡發生率為2.18%;采取使用CH45-20HE粗鋼絲圈包布后,加強了排氣效果,試生產337條輪胎,胎圈氣泡發生率為1.19%,推廣后胎圈氣泡發生率為1.05%,效果顯著。

(7)12.00R20輪胎的耐磨膠配方調整后,膠料粘性得到改善,同時在胎圈底部增加1層錦綸包布提高其挺性[10],胎圈氣泡發生率由23.41%降至1.82%。

針對不同規格不同花紋輪胎產生的不同形式的胎圈氣泡問題仍在持續解決中,胎圈氣泡發生率將進一步降低。

4 結論

通過對全鋼載重子午線輪胎胎圈氣泡產生的原因進行分析,并提出相應的解決措施,取得了良好的效果。經過一年多的努力,我公司全鋼載重子午線輪胎胎圈氣泡發生率由2.20%降至1.10%,下降了50.0%,提高了產品質量,為企業創造了良好的經濟效益。