利用鰻鱺脊骨制備鰻骨肽鈣及其乳液的研究

魏夢園,林 蓉,林 靖,施奕詩,駱豫洋,梁宇婷,柯 政,閆惠琳,石林凡,2,翁武銀,2,任中陽,2

(1.集美大學海洋食品與生物工程學院,福建廈門 361021;2.廈門市海洋功能食品重點實驗室,福建廈門 361021)

福建省鰻鱺(Anguilla japonica) 產業,始于20 世紀70 年代末期,作為中國最早開始鰻鱺產業的省份,歷經40 余年已形成鰻鱺養殖、生產、加工及銷售貿易于一體的產業體系[1]。福建鰻鱺產業現已帶動動保產品生產與飼料、配套漁具、烤鰻加工、鰻鱺苗種及活鰻烤鰻貿易及技術服務等相關行業發展。無論是從養殖技術、生產規模,還是產品品質,福建的鰻鱺產業都位居全國首位。福建已經發展成為中國鰻鱺產業的重要基地。目前,福建省鰻鱺加工量約15 萬t[2]。然而,近年來鰻鱺產業發展面臨一些問題,如整個產業存在產能過剩、效益下降、副產物利用率低等。烤鰻出口受阻也開始逐漸突顯,以外貿出口為主的中國鰻鱺產業遭受重創,銷量不及往年50%,產業面臨歷史上最嚴重危機,出口轉內銷變為大勢所趨[3]。

烤鰻是中國沿海省份大宗出口的高營養和高經濟價值水產制品,但烤鰻加工過程中都會產生大量的下腳料魚頭、魚皮、魚骨等副產物。這些副產物含有豐富的蛋白質、磷脂質、軟骨素、維生索、礦物質、牛磺酸等功能性成分[4],其中鰻鱺骨含有蛋白質16.63%,水分46.36%,灰分8.12%,脂肪29.7%,同時含有豐富的氨基酸(約12%) 和鈣(高達20%以上)[5]。已有研究表明,以廢料鰻骨為原料,采用先進的物化和生物技術將骨肉分離后對魚肉和魚油進行深加工,并將魚骨制成鰻鈣口含片系列產品[6]。另有試驗利用有機溶劑法,薛宇航等人[7]采用雙酶法對鰻骨中所含的骨油進行抽提以利用鰻骨資源提取和精制魚油。然而,并不能使鰻魚骨得到充分利用,為此需要找到合適的用途才能有效解決其環境污染和利用率的問題。因此,如何有效開發鰻骨肽鈣制品,成為鰻鱺加工副產物高值化利用研究的一個重要方向。

目前,螯合鈣的制備方法主要有酸水解法、堿水解法、生物酶解法及高能濕法球磨。采用酸堿水解法制備多肽螯合物成本高,存在化學殘留等安全性問題,而生物酶解法,具有條件溫和、安全性高、成本低、水解過程容易控制等優點。因此,在制備多肽螯合物過程中大多采用生物酶解法。然而,肽鈣制品開發受穩定性差、生物利用度低等限制。從乳液遞送緩釋的角度出發,開發肽鈣乳液制品成為一種可能。

為提高鰻鱺加工遺留下腳料副產物的利用率,解決鈣元素缺乏及其生物利用度低等問題,以烤鰻下腳料鰻鱺脊骨為原料,結合現有肽鈣螯合物和蛋白質遞送體系利用現狀,采用酶法水解制備鰻骨肽鈣,進一步開發鰻骨肽鈣乳液[8]。一方面,可實現鰻鱺加工副產物中鰻骨的高值化利用,改善鰻骨肽鈣的生物利用度;另一方面,利用肽螯合鈣形成的有機鈣可以促進鈣吸收[9],利用肽螯合鈣制成的產品可用于補充人體所需的鈣,促進骨骼的健康發育,增加骨密度并能預防神經和肌肉疾病[10],也為肽螯合鈣這一新型補鈣制劑的開發提供新思路。

1 材料與方法

1.1 試驗原料

冷凍鰻鱺脊骨,水產品加工實驗室提供,于-20 ℃條件下凍藏至使用。

1.2 試驗試劑與儀器

1.2.1 主要試驗試劑

氫氧化鈉(≥96%)、鹽酸(36%~38%)、異丙醇(≥99.7%)、無水碳酸鈉(≥99.8%)、酒石酸鉀鈉(≥99.0%)、二水合氯化鈣(≥98%),均為分析純,西隴科學股份有限公司提供;酸性蛋白酶(BR,70 萬U/g)、中性蛋白酶(BR,10 萬U/g)、福林-酚試劑(BR),上海麥克林生化科技有限公司提供;無水硫酸銅(≥99.0%),天津市光復科技發展有限公司提供;堿性蛋白酶(BR,10 萬U/g),南寧龐博生物工程有限公司提供。

1.2.2 試驗儀器

FE20K 型pH 計,梅特勒- 托利多有限公司產品;Avanti J-26S 型高速冷凍離心機,美國Beckman公司產品;CT15RE 型臺式冷凍離心機,日本株式會社日立制作所產品;FD-1A-50 型真空冷凍干燥機,北京博醫康儀器有限公司產品;UV-8000A 型紫外可見分光光度計,上海元析儀器有限公司產品;FA2104 型電子天平,上海舜宇恒平科學儀器有限公司;HZFA3000 型電子天平,福州華志科學儀器有限公司產品;RH Basic 型磁力攪拌器,德國IKA 公司產品;HH-4 型數顯恒溫水浴鍋,金壇市白塔新寶儀器廠產品;FSJ-A05N6 型粉碎機,廣東小熊電器股份有限公司產品;MX-S 型渦旋混勻儀,北京大龍興創實驗儀器有限公司產品。

1.3 鰻骨粉末制備

根據孫樂常等人[11]的方法有所改動。將鰻鱺脊骨切段,長度小于5 cm,加水清洗去除血污內臟等雜質。清洗后的骨段加入料液比1∶10(W/V) 的濃度為0.1 mol/L NaOH 溶液,于4 ℃下緩慢攪拌處理24 h,每隔6 h 更換一次處理液。處理結束后,用蒸餾水反復洗滌鰻鱺脊骨骨段,直至洗滌水的pH 值呈中性。由于鰻魚油脂較多,堿液處理后用料液比1∶5,質量分數為10%的異丙醇4 ℃下緩慢攪拌脫脂處理24 h,每隔12 h 更換一次處理液。脫脂結束后將鰻鱺脊骨取出蒸餾水沖洗3~4 次、瀝水后冷藏,凍干。利用粉碎機將凍干后的鰻鱺脊骨粉碎備用。

1.4 鰻骨多肽工藝流程

根據楊會成等人[12]的方法有所改動。鰻鱺骨粉按一定料液比加入超純水,調節pH 值至3.0,加入酸性蛋白酶,40 ℃水浴酶解;調節pH 值至7.0,加入中性蛋白酶和堿性蛋白酶的一定比例混合酶,45 ℃水浴酶解,滅酶(90 ℃,10 min)。4 ℃下以轉速12 000 r/min離心10 min 得到鰻鱺脊骨多肽液。

1.5 鰻骨多肽的制備

固定料液比1∶15(g∶mL),pH 值3.0,酶解溫度40 ℃,酶解時間3 h,酸性蛋白酶添加量分別為0,0.5%,1.0%,1.5%,2.0%,得到不同酸性蛋白酶添加量制備的鰻骨多肽溶液。固定料液比1∶15(g∶mL),混合蛋白酶混合比例(中性蛋白酶∶堿性蛋白酶(W∶W)) 1∶1,pH 值7.0,酶解溫度45 ℃,酶解時間3 h,混合蛋白酶添加量分別為0,2%,4%,6%,8%,10%,得到不同混合蛋白酶添加量下制備的鰻骨多肽溶液。固定料液比1∶15(g∶mL),混合蛋白酶添加量6%,pH 值7.0,酶解溫度45 ℃,酶解時間3 h,混合蛋白酶混合比例(中性蛋白酶∶堿性蛋白酶(W∶W)) 分別為1∶0,2∶1,1∶1,1∶2,0∶1,得到不同混合蛋白酶混合比例下制備的鰻骨多肽溶液。固定混合蛋白酶添加量6.0%,混合蛋白酶混合比例(中性蛋白酶∶堿性蛋白酶(W∶W)) 1∶1,pH 值7.0,酶解溫度45 ℃,酶解時間3 h,料液比分別為1∶10,1∶15,1∶20,1∶25,1∶30,得到不同料液比下制備的鰻骨多肽溶液。固定料液比1∶10(g∶mL),第一步酶解中酸性蛋白酶添加量1.5%,pH 值3.0,酶解溫度40 ℃,設置不同的酶解時間為0,1,2,3,4,5 h;第二步酶解中混合蛋白酶添加量6.0%,混合蛋白酶混合比例(中性蛋白酶∶堿性蛋白酶(W∶W)) 2∶1,pH 值7.0,酶解溫度45 ℃,酶解時間分別為0,1,2,3,4,5 h,得到不同酶解時間下制備的鰻骨多肽溶液。

1.6 鰻骨多肽液中肽含量測定

根據李軍[13]的方法有所改動,采用福林- 酚法測定酶解液中多肽的含量。

1.7 鰻骨肽鈣的制備

根據張玲等人[14]的方法有所改動。測定鰻骨多肽液中多肽質量濃度后,根據測定后的多肽質量濃度以多肽∶鈣(W∶W) =7∶1 添加CaCl2。將混合物于pH 值7.0,溫度40 ℃條件下水浴孵化30 min。將無水乙醇(溶液體積的10 倍) 添加到混合溶液中,在 4 ℃下以轉速12 000 r/min 離心10 min,收集沉淀物,凍干即為鰻骨肽鈣。

1.8 鰻骨肽鈣乳液制備及測定

根據Ren Z Y 等人[15]的方法有所改動。取鰻骨肽鈣液,以不同比例的油與鰻骨肽鈣液制備乳液,按照鰻骨肽鈣液與油比例9∶1,8∶2,7∶3,6∶4,5∶5,4∶6,3∶7,2∶8,1∶9 制備得到水包油型乳液,靜置不同時間觀察乳液狀態(0 min,30 min,1 h,2 h,3 h,24 h) 并拍照記錄,顯微觀察制備的新鮮乳液形貌并拍照記錄。

1.9 數據分析

采用Origin 9.0 軟件對試驗數據進行分析,用LSD 方法進行顯著性分析(p<0.05)。

2 結果與分析

2.1 不同制備條件對鰻骨多肽提取效果的影響

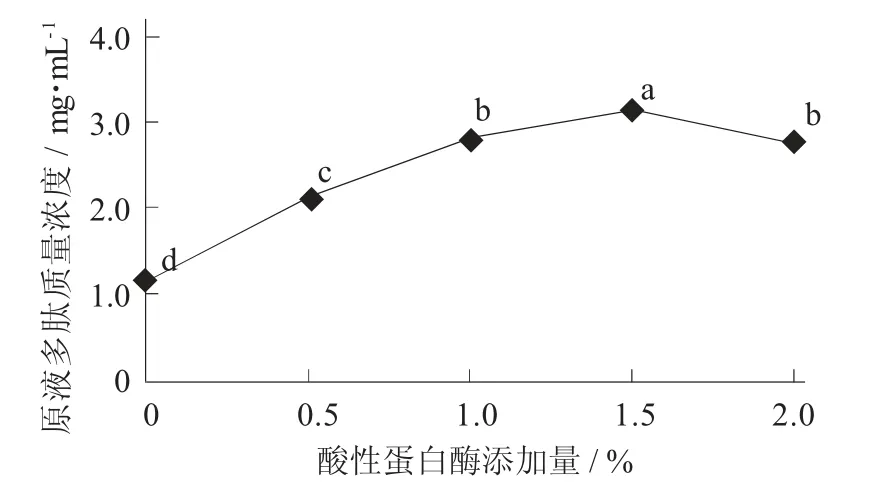

酸性蛋白酶添加量對制備鰻骨多肽的影響見圖1。

圖1 酸性蛋白酶添加量對制備鰻骨多肽的影響

由圖1 可知,隨著酶添加量的增加,所得原液多肽含量在一定范圍內快速上升,隨后下降。鰻骨中的蛋白質會在酶的作用下水解為多肽,過度水解會使多肽進一步水解為短肽和游離氨基酸,從而使多肽質量濃度減小[16]。當酸性蛋白酶添加量為1.5%時,原液多肽質量濃度達到最高,即此時鰻骨多肽得率最高。因此在試驗中,為使產品含有較高的鰻骨多肽質量濃度,選取的酸性蛋白酶酶解鰻魚骨粉制備鰻骨多肽最合適的酸性蛋白酶添加量為1.5%。

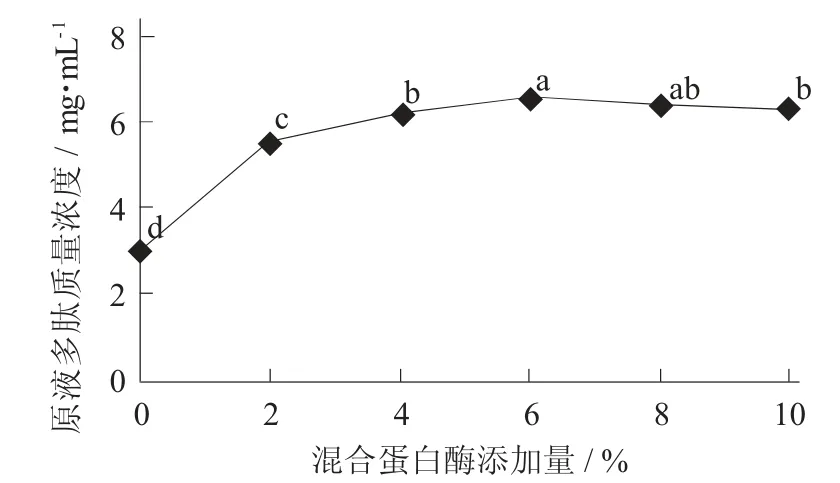

混合蛋白酶添加量對制備鰻骨多肽的影響見圖2。

圖2 混合蛋白酶添加量對制備鰻骨多肽的影響

由圖2 可知,隨著混合蛋白酶添加量的增加,鰻骨多肽得率快速上升后,上升趨勢逐漸放緩后緩慢下降。當酶添加量達到一定值時,酶和底物的結合位點已經達到飽和,此時增加酶量不僅不能促使底物水解為多肽,反而將多肽水解成游離氨基酸,同時也會造成酶浪費。因此,為使產品含有較高的鰻骨多肽,選取的混合蛋白酶酶解鰻魚骨粉制備鰻骨多肽最適的混合蛋白酶添加量為6%。

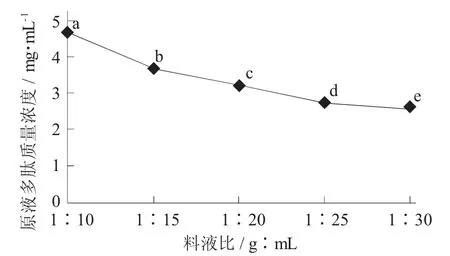

料液比對制備鰻骨多肽的影響見圖3。

圖3 料液比對制備鰻骨多肽的影響

由圖3 可知,隨著料液比的增加,鰻骨多肽得率呈下降的趨勢,且下降趨勢逐漸變緩。底物質量濃度隨料液比的增大而減小,質量濃度越高,多肽得率越多,但是當料液比增加到一定程度時,一定量的酶水解底物的能力有限[17]。過多增大料液比不僅不能促使底物水解為多肽,會造成試驗中物料的浪費。在試驗中,為使產品含有較高的鰻骨多肽,選取的最適料液比為1∶10(g∶mL)。

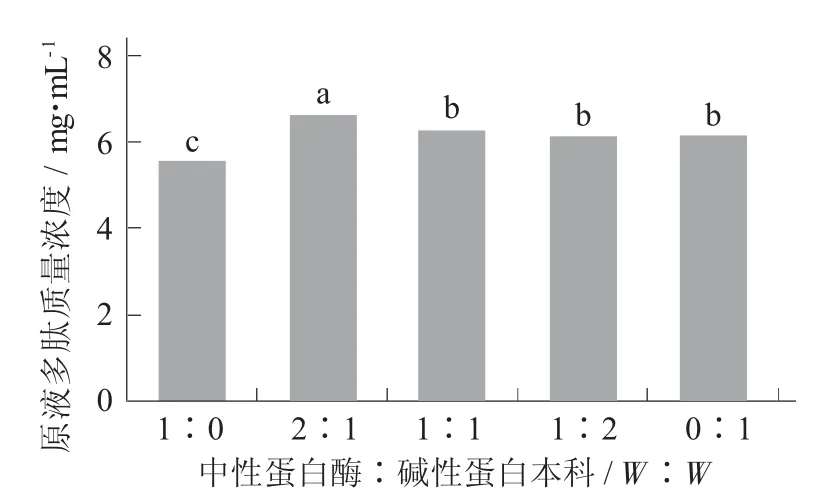

蛋白酶混合比例對制備鰻骨多肽的影響見圖4。

圖4 蛋白酶混合比例對制備鰻骨多肽的影響

由圖4 可知,隨著混合蛋白酶中中性蛋白酶占比不斷增加,鰻骨多肽得率呈上升趨勢。試驗中,為了得到更多的鰻骨多肽,選取的混合蛋白酶酶解鰻魚骨粉制備鰻骨多肽,最適的中性蛋白酶∶堿性蛋白酶混合比例為2∶1(W∶W)。

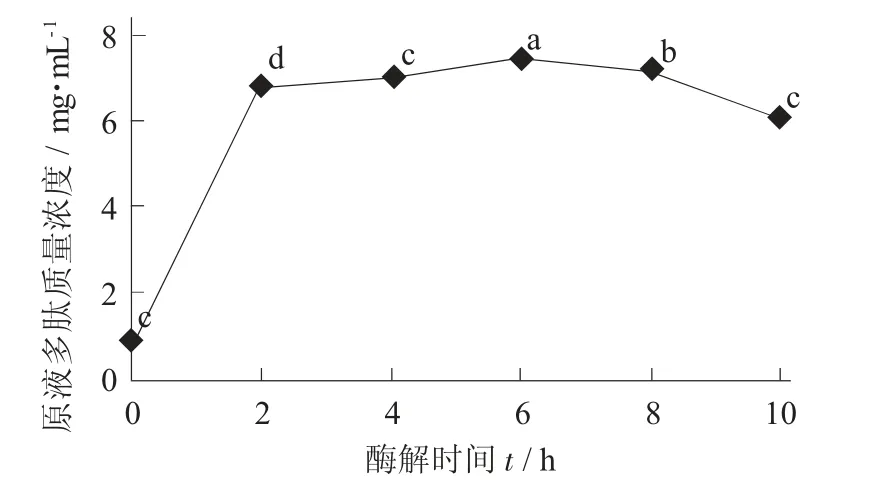

酶解時間對制備鰻骨多肽的影響見圖5。

圖5 酶解時間對制備鰻骨多肽的影響

由圖5 可知,隨著酶解時間的不斷延長,鰻骨多肽得率快速上升后,上升趨勢逐漸放緩后下降。當酶解時間為6 h 時,多肽得率達到最高(p<0.05),繼續延長酶解時間,鰻骨多肽得率呈下降趨勢。當酶解反應開始后,酶與底物迅速反應,使多肽得率增大,隨著酶解時間的延長,酶水解底物的能力有限以及多肽會被過度水解成短肽和游離氨基酸,使得多肽得率下降[18]。因此,為使產品含有較高的鰻骨多肽含量,選取的最適酶解時間為6 h。

2.2 鰻骨肽鈣包埋乳液制品穩定性分析

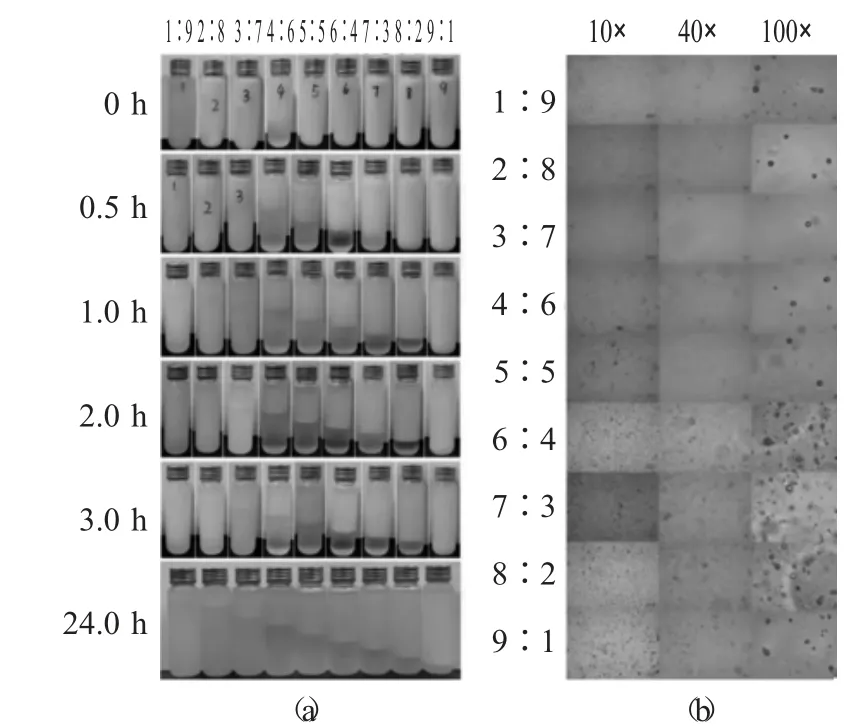

不同油水比下乳液的外觀形貌(a) 和微觀結構(b) 見圖6。

圖6 不同油水比下乳液的外觀形貌(a) 和微觀結構(b)

鰻骨肽鈣乳液在不同油與肽液比例下的外觀形貌顯示(圖6(a)),在油與肽液比例為4∶6 時乳液分層最快,在2 h 達到頂峰;在油與肽液的比例為9∶1 時,乳液分層相對較慢,在24 h 達到頂峰。另外,在油與肽液比例為9∶1,8∶2,7∶3,1∶9 時的乳液下清層比較渾濁,其他5 個乳液下清層相對澄清透明。多肽在油水界面上不同于傳統乳化劑的單層排布,而是由于分子間相互作用在“油核”外層形成網狀的“肽殼”結構[19],多肽濃度增加使得殼層增厚及液滴間的聚集,從而導致粒徑增大和分布變寬。多肽濃度低時形成的界面膜抗性差導致離心時發生破乳,難以維持乳液穩定,而高多肽濃度形成的液滴則可承受較大離心力[20]。不同油與肽液比例條件下的鰻骨肽鈣乳液的微觀結構顯示(圖6(b)),在油與肽液比例為1∶9,2∶8,8∶2 時,乳液呈現小液滴狀態,液滴間的空間位阻阻止了液滴聚集變大。在油與肽液比例為6∶4 時,乳液液滴間發生了明顯聚集,甚至破乳,出現了大油滴。其他條件下乳滴較少而且不明顯。

3 結論

采用單因素試驗探索出制備鰻骨肽液最優工藝,即第1 步酶解中酸性蛋白酶添加量為1.5%,pH 值為3.0,酶解溫度為40 ℃,酶解時間為3 h;第2 步酶解中混合蛋白酶添加量為6.0%,混合蛋白酶混合比例(中性蛋白酶∶堿性蛋白酶(W∶W)) 為2∶1,pH 值為7.0,酶解溫度為45 ℃,酶解時間為3 h。利用最優工藝參數制備鰻骨粉,其中肽液質量濃度為91.70 μg/mL。鰻骨肽鈣可用于乳液制備,將來有望將其用于食品級功能性乳液的開發中。