連續切換輪系下變尺寸物料的傳輸模型與路徑規劃

唐煒 孫宇 顧金鳳 陳遠

摘要:傳統物流設備大多存在傳輸方式單一、線路柔性調整困難等問題。面向一種呈蜂窩狀布局形式的模塊化物料傳輸平臺,在三輪模型與牛頓歐拉動力學的基礎上,基于全向輪系分別推導了適用于變尺寸物料傳輸的運動學通用模型與動力學通用模型,以確保傳輸的準確性和平穩性。將融合生成的改進勢場蟻群(IACSPF) 算法用于物料傳輸路徑規劃,提高了算法收斂速度并能避免陷入局部最優。最后通過仿真及實驗對不同尺寸物料的傳輸軌跡、速度及路徑規劃進行了驗證分析。研究結果表明,變尺寸物料能以最優路徑穩定地傳輸至目標點附近,軌跡與速度均值的相對誤差分別小于4.27%和8.33%,規劃路徑的長度、時間及拐點數優化率分別為20.77%、55.39%、73.33%,且安全距離較大,驗證了所建通用傳輸模型的合理性以及IACSPF算法的有效性。

關鍵詞:物料傳輸平臺;變尺寸物料;通用傳輸模型;路徑規劃;改進勢場蟻群算法

中圖分類號:TP23;TP391

DOI:10.3969/j.issn.1004132X.2023.11.013

Transmission Model and Path Planning of Variable-size Materials in

Continuous Alternate Wheel Systems

TANG Wei SUN Yu GU Jinfeng CHEN Yuan

School of Mechanical Engineering,Jiangsu University of Science and Technology,Zhenjiang,

Jiangsu,212100

Abstract: Most of the traditional logistics equipment had problems such as single transmission mode and difficulty in flexible adjustment of transmission lines. For the modular material transmission platform with honeycomb layout, based on the three-wheel model and Newton-Euler dynamics, general kinematics and dynamics models for the variable-size material transfer were respectively derived on the basis of the omni-directional wheel systems to ensure the accuracy and smoothness of the transfer. An IACSPF algorithm generated by fusion was used for material transmission path planning, which improved the convergence speed of the algorithm and avoided falling into local optimization. Finally, simulations and experiments were carried out to verify the transmission trajectory, speed and path planning of the different size materials. The results show that the variable-size materials may be stably transported to the vicinity of the target by the optimal path. The relative errors of trajectory and speed average are less than 4.27% and 8.33% respectively. The optimization rates of the length, time and number of turning points of the planned path are 20.77%, 55.39% and 73.33% respectively, and the safety distance is larger, which verifies the rationality of the proposed general transmission model and the effectiveness of the IACSPF algorithm.

Key words: material transmission platform; variable-size material; general transmission model; path planning; improved ant colony system with potential field(IACSPF) algorithm

0 引言

近年來,許多傳統制造型企業為了實現提質增效的目標,正逐步向數字化、網絡化、智能化方向發展。但僅僅關注企業生產效率是不夠的,大批量貨物如何通過社會物流進行高效便捷的倉儲、運輸和配送也應得到足夠重視。此外,隨著電子商務的蓬勃發展以及新冠疫情的持續影響,越來越多的消費者選擇網上購物[1],造成快遞包裹的日均數量顯著增加。傳輸與分揀是倉儲物流中心的核心業務,一般要投入一半以上的人力,其作業速度及出錯率會直接影響物流中心的工作效率及顧客的滿意程度。相比傳統的人工[2]或半自動[3]分揀方式,物料傳輸領域需進一步提高自動化程度,提升自身的靈活性與適應性[4],以便更加高效、準確地分揀包裹[5]。而實際上,在物料傳輸的整個過程中為了尋求最佳的分揀策略與縮短分揀時的傳輸路徑,消耗了大量的人力與時間[6],因此,傳輸系統的機械結構以及物料傳輸的路徑規劃都值得深入研究。

目前,國內外許多學者對物料自動化傳輸分揀系統或其路徑規劃進行了相關研究。YANG等[7]考慮到不同卷煙的差異性,設計了一種夾點式異型卷煙分揀機構,提高了設備的分揀效率,更有利于自動化管理,但該設備占地面積較大且無法移動,分揀物料相對單一,環境適應性不高。LIU等[8]提出了一種基于STM32的物流分揀小車,小車上安裝有機械臂以實現貨物的抓取功能,但物流小車貨物運輸量較小且機械臂的抓放與定位精度要求較高,不適用于大規模物料的運輸。KAUFMANN公司[9]研制了一款名為MoveFlex的無電力可任意伸縮、變形傳輸帶,可根據用戶需求隨意調節長短和形狀,使貨物能在傳輸帶上靠重力分量自行滑動而無需任何電力,但該傳輸帶只適用于運輸小尺寸包裹的倉庫,對于運送較重貨物,可能會因傳輸過程無法控制而造成貨物跌落,存在一定的安全隱患。LIU等[10]以人機工程學為基礎,對托盤分揀設備進行了優化,提高了分揀效率與工作人員的操作舒適性,但僅對傳送帶的結構進行優化,并沒有改變人工或半自動的本質分揀方式,仍有較大的改進空間。楊偉國[11]研究了一種基于全向輪的可編程輸送平臺,解決了中小型物流企業對大型自動分揀設備的需求問題,但平臺中各模塊由4個相互呈90°分布的全向輪構成,結構設計存在一定局限性,使得物料的分揀路徑為基本的直線傳輸,若遇到障礙物時可能無法及時躲避。CLAUDIO等[12]提出了一種名為Celluveyor的智能傳送帶,可對指定貨物進行傳輸、碼垛及卸垛,改變了傳統物料的傳輸方式,分揀靈活性得以顯著提升,該系統雖為模塊化設計,但在各模塊與平臺接觸位置仍采用固定連接方式,不便于維護;該研究的重點是視覺對物料的識別、跟蹤與反饋功能,且實驗中采用的是具有相同尺寸的物料,未涉及不同尺寸物料傳輸模型及路徑規劃方面的研究。高振清等[13]設計了一種全向輪物流搬運設備,并對其進行了運動學分析建模,保證了全方位的移動特性,但建立的數學模型僅適用于三個全向輪組成的機構,模型本身不具備通用性,且考慮到運輸平穩性,其動力學方面存在一定欠缺。ZAHER等[14]提出了一種基于強化學習的全向輪輸送機的路徑規劃與分揀方法,能自動引導不同類型的包裹到達各自的目的地,無需使用傳統的控制方法,并對算法的合理性加以驗證,效果良好,但實驗環境較為簡單,算法在復雜環境下需要較長的訓練時間,可能導致無法快速收斂。LUO等[15]在路徑規劃中,通過引入最優解與最差解、動態懲罰等方法改進了傳統蟻群算法,收斂速度有所提高,但未對局部路徑中存在障礙物的情況進行深入研究,全面性稍欠缺。李頎等[16]采用改進的A*算法與人工勢場法完成多全向輪分揀平臺的路徑規劃,全局與局部路徑皆有優化,物料傳輸位置誤差較小,但路徑軌跡的平滑度有待提高,仍可進一步減少能量損失。楊瑩等[17]提出一種基于改進快速搜索隨機樹算法的包裹分揀路徑規劃,包裹的傳輸速度得到了顯著提高,但其仿真分析為理想狀態下,未涉及包裹傳輸過程中動力學方面的研究,實際場景下的傳輸穩定性需要深入考慮。

在分析以上不足的基礎上,本文面向一種模塊化的物料傳輸平臺,對連續切換輪系下變尺寸物料的傳輸情況進行了運動學和動力學建模分析。相比文獻[7-9],本平臺整體具有模塊化、蜂窩狀的結構特征,可根據實際需要進行拼接擴展,安裝位置靈活,提高了環境適應性,并通過增加同時傳輸的物料數量來滿足大規模輸送的需求,且傳輸物料的尺寸與質量受限制較小。相比文獻[10-11],本研究改變了傳統單一方向的固定線路傳輸方式,可在不改變平臺機械結構的前提下柔性地調整物料的傳輸路徑,如某單元模塊出現機械故障時,可利用平臺全方位傳輸的特點來高效地變更可傳輸的路徑。相比文獻[12],本平臺采用Z形連接件上的卡槽完成各模塊的固定安裝,無需螺栓連接,插拔方便,避免了螺栓松動而導致平臺不穩定的情況,也便于日常維護;各模塊控制器作為子節點掛載于CAN總線與上位PC機組網通信;著重研究了不同尺寸物料傳輸時的通用模型及其路徑規劃,有效拓展了平臺的應用場合。相比文獻[13],本研究的運動學模型具備一定的通用性,而不僅限于四輪接觸式傳輸,且考慮到傳輸平穩性,推導出了一種具有普適性的通用動力學模型。相比文獻[14-17],本文考慮到工作中輪系可能存在突發局部故障的現象,采用了一種改進勢場蟻群(improved ant colony system with potential field,IACSPF)算法,可自主動態調整物料的優化傳輸路徑,提高了算法的收斂速度,并避免易陷入局部最優的情況;拐角過度處較為平滑,整體傳輸路徑軌跡更加貼合工程實際。最后,本文對不同尺寸物料的傳輸情況進行了仿真分析與樣機測試,結果表明,傳輸過程中物料的軌跡、速度誤差在合理的范圍內,路徑規劃算法相比改進前具有自身的優勢,總體上可確保物料傳輸的準確性、穩定性及傳輸效率,從而驗證了針對模塊化傳輸平臺所建運動學和動力學模型的合理性與IACSPF路徑規劃算法的有效性。

1 傳輸系統布局及平臺結構

1.1 傳輸系統整體布局

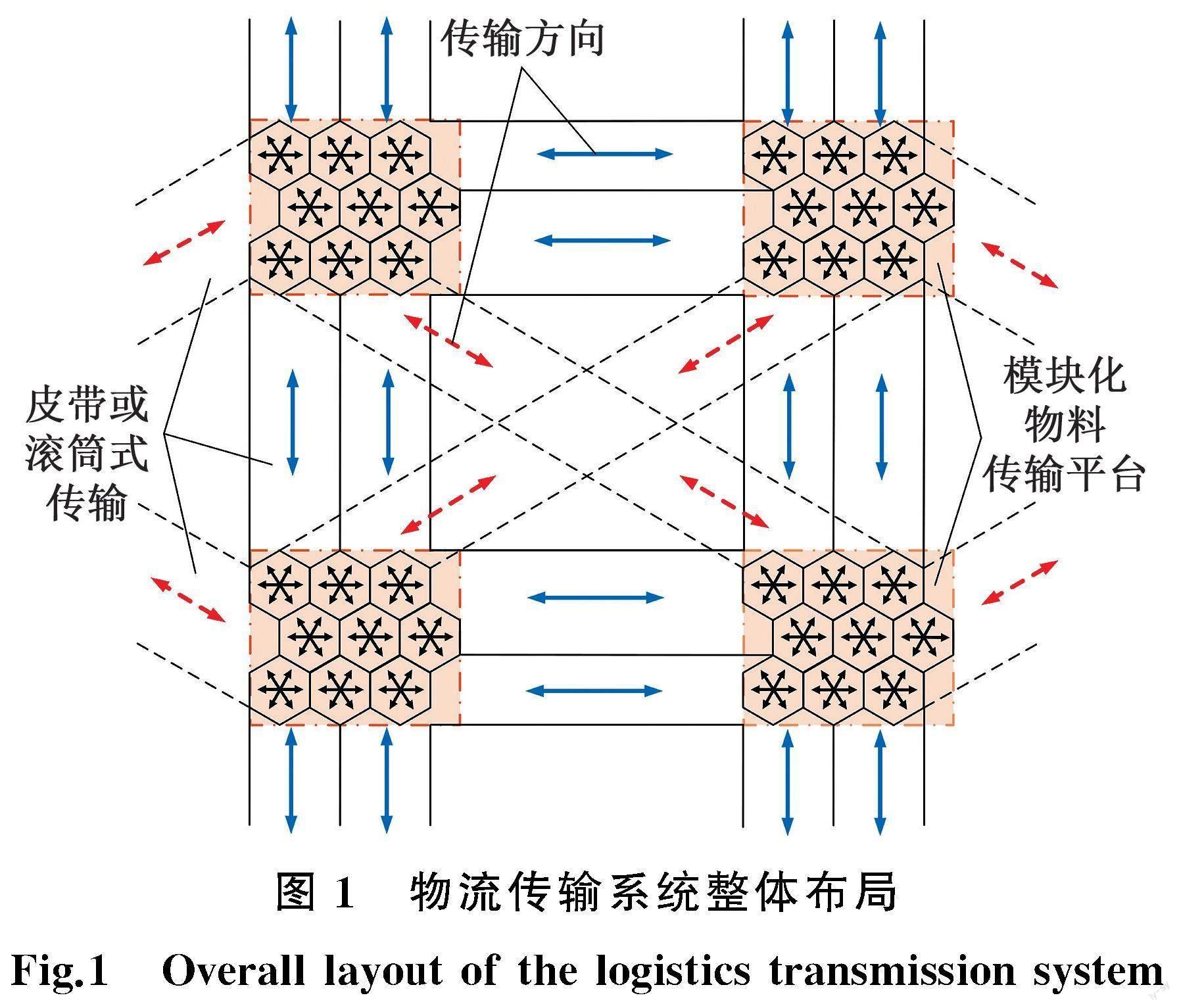

物流傳輸系統一般由控制裝置、分類裝置、輸送裝置及分揀道口等組成。對于其中的輸送裝置,傳統物流傳輸系統通常存在以下不足:傳輸方式大多固定,一般采用皮帶式或滾筒式的傳輸形式;傳輸線路及方向大多單一,當需變更路徑時,柔性調整困難;若出現局部機械故障,可能會導致整個系統運行停頓甚至癱瘓。本文所采用的模塊化物料傳輸平臺在整個物流傳輸系統中,主要處于傳統傳輸通道的中間節點位置,起到線路切換、中轉過渡等中間樞紐的作用,從而在不改變傳輸系統機械結構的前提下,可實現對傳輸路徑的柔性調整。圖1為物流傳輸系統的整體布局示意圖,其中,矩形邊框表示傳統的物流傳輸通道(如皮帶式或滾筒式),若干呈蜂窩狀布局的正六邊形單元模塊構成了本文所述及的模塊化物料傳輸平臺,箭頭表示物料的可傳輸方向。

采用上述布局的物流傳輸系統,物料在經過傳輸平臺時,可實現全方位傳輸,用戶能根據實際工程需要靈活地設置入/出口通道。圖2描述了不同類型傳輸設備所實現的不同傳輸效果。

1.2 平臺結構說明

模塊化物料傳輸平臺由若干個正六邊形單元模塊構成,整體呈蜂窩狀的布局形式。每個模塊體由Z形連接件固定在平臺上,表面嵌入式安裝3個在圓周方向上呈120°均勻分布的全向輪,且任意3個相鄰全向輪的幾何中心組成尺寸完全相同的等邊三角形。圖3為物料傳輸平臺的結構示意圖。

相比于傳統物流傳輸設備,該傳輸平臺除了可實現全方位傳輸以外,還具有以下特點:

(1)機械結構可細分至最小單元模塊,平臺大小可根據實際需求進行刪減或拓展。各模塊體具有互換性以及即插即用的特征,便于后期維護。

(2)在不改變機械結構和控制系統的前提下,該平臺能柔性地調整物料傳輸路徑,且可主動避開故障區域,不會造成整個傳輸系統工作癱瘓,控制系統魯棒性較強。

(3)傳輸路徑外的無關輪系在不工作時處于休眠狀態,降低了平臺能耗;在傳輸過程中,各輪系與物料間的滾動摩擦力較小,傳動效率高。

2 變尺寸物料運動學分析

運動學特性是對機械系統工作原理的本質表述。為了實現物料在平臺上的全方位傳輸,在建立物料運輸的運動學模型前,特作以下假設:

①各全向輪系結構參數完全相同,且各輪頂點所處高度一致形成共面;

②物料底面平整,在傳輸過程中至少與3個全向輪保持接觸;

③物料底面與全向輪之間具有充足的摩擦力,無打滑現象。

2.1 坐標系建立

物料傳輸平臺坐標系的建立如圖4所示,其中涉及三類坐標系,具體如下:

(1)世界坐標系OXY。世界坐標系是基于平臺建立的全局坐標系,其原點位于整個平臺左下方的角點位置,用于表示物料的移動軌跡。

(2)局部坐標系oxy。局部坐標系的原點位于物料的幾何中心,可用于表示物料的移動方向。

(3)輪子坐標系oixiyi。輪子坐標系的原點位于各全向輪的幾何中心,可用于后續傳輸模型的建立。

圖4中,虛線表示物料的輪廓,點A、B、C為全向輪與物料的接觸點。為使圖面簡潔,后續文中的局部坐標系、輪子坐標系及接觸點不再標明。

2.2 基本三輪運動學模型

先考慮傳輸過程中僅有三個全向輪與物料始終接觸的情況。圖5為三輪接觸下的物料傳輸平臺運動學分解示意圖。

單個全向輪的線速度vi(i=1,2,3)是由物料幾何中心的速度矢量vo及角速度矢量ωo共同作用而合成的結果,可表示為

vi=|vo+ωo×ri|(1)

其中,vo=vox+voy,vox、voy分別為vo在坐標軸x、y上的速度矢量分量值;ri(i=1,2,3)為僅三輪接觸物料時,點o到各輪子經過接觸點后的切線li的垂直矢量距離。

將式(1)細化到每個全向輪各自vi的方向上,且因各輪涉及的矢量方向已相同或相反,故下文參數均轉化為標量形式進行模型構建,可得

式中,vox、voy分別為vo在坐標軸x、y上的速度分量值;θ為物料運動方向與x軸的夾角;αi為切線li與坐標軸x的夾角,取αi為π/6或π/2。

進一步地,可得

式中,ωi為第i個全向輪的轉動角速度;R為全向輪(等效)半徑。

將式(3)改寫成矩陣形式,可得逆運動學模型為

式(4)描述了物料僅與三輪接觸時,各全向輪角速度與物料傳輸速度之間的關系。這在理論上表明:僅三輪接觸的物料能在平臺上進行全方位傳輸。

2.3 連續切換輪系運動學通用模型

前述三輪運動學模型只適用于傳輸時物料僅與三輪接觸的情況,并不具備通用性。對于物料傳輸平臺,輸送的物料尺寸應盡量不受限制或受較小限制,才能滿足倉儲物流業的工程化需求。當物料尺寸發生變化時,所接觸的全向輪數量也將變化,無可避免地會涉及到多模塊協同控制、多輪系連續切換,即三輪、四輪甚至更多輪協同傳輸的情況。另外,在物料傳輸過程中,即使出現相同輪子數量作用的情況,各全向輪的排布方式、具體位置也可能不盡相同。故在物料傳輸平臺上,分析推導一種適用于變尺寸物料進行全方位傳輸的運動學通用模型具有重要的現實意義。圖6表達了四輪接觸時所存在的三種不同輪系布局情形。

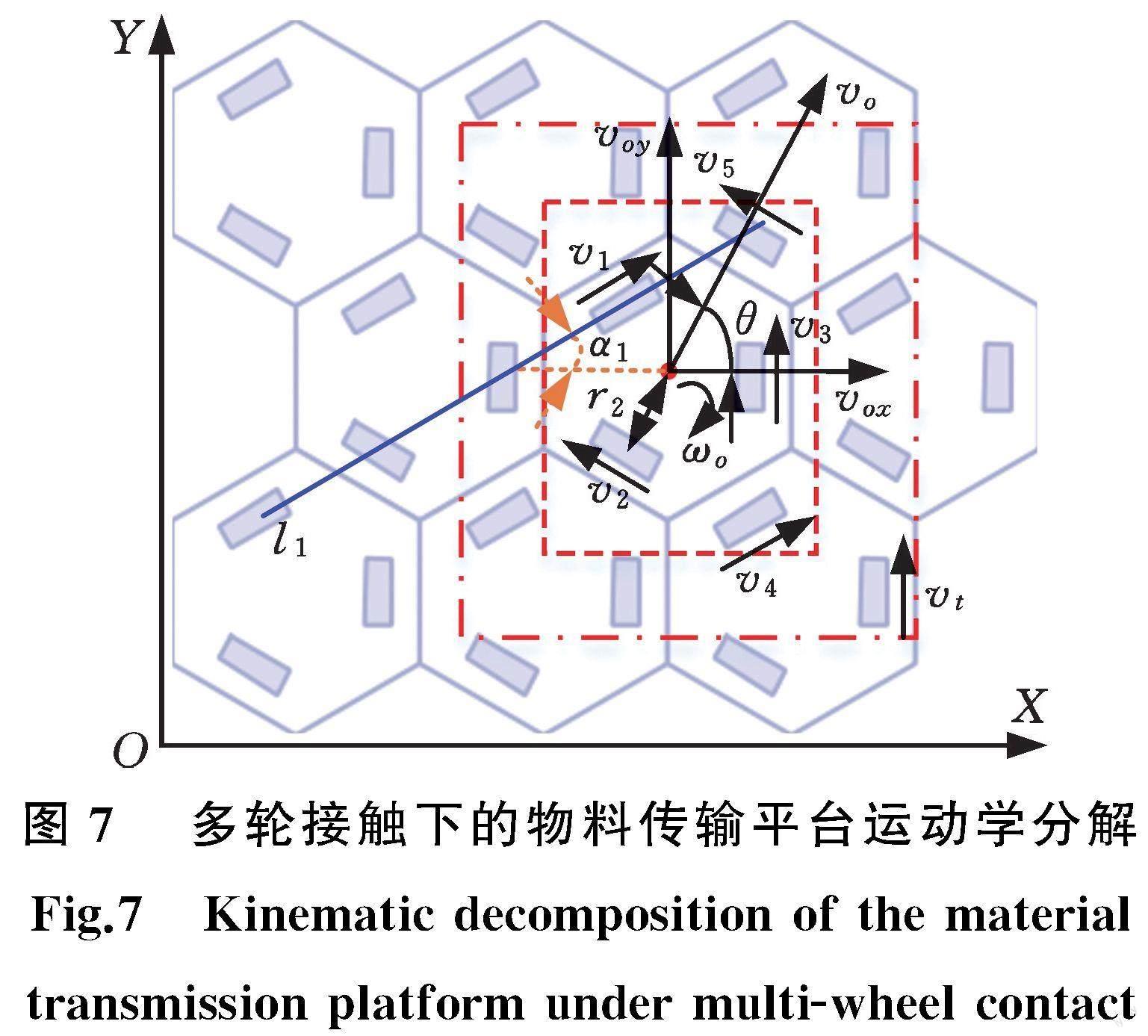

在連續切換輪系下,具體的運動學解算示意圖見圖7,其中虛線與點劃線表示不同尺寸的物料輪廓。

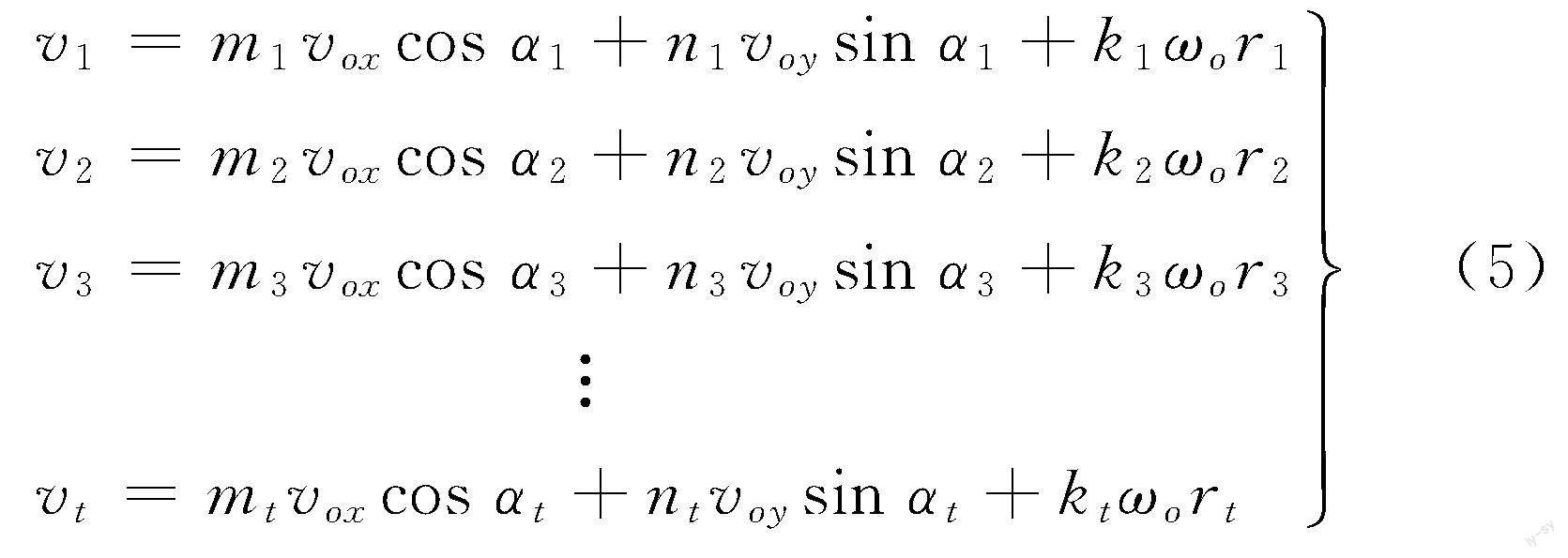

理論上,隨著物料傳輸平臺的無限擴展,物料的尺寸也可任意增大,所接觸全向輪的數目也相應增加。記物料接觸的輪子最大數目為t(t≥3),參考圖7所示的運動學分解與式(1),并引入mj、nj、kj等系數來構建方程,可得出各全向輪線速度與物料運動參數的關系:

其中,j=1,2,…,t;mj,nj=±1;kj為rj的比例系數,其正負由各輪參考ωo的旋轉方向所定。

將vj=ωjR關系代入式(5),并轉化成矩陣形式,則得到連續切換輪系下的變尺寸物料傳輸逆運動學通用模型,具體為

將式(6)中的系數雅可比矩陣記為Tj,簡化模型為

[ω1 ω2 ω3 … ωt]T=Tj[vox voy ωo]T(7)

當物料在傳輸平臺上運動時,若矩陣Tj不滿秩,則物料傳輸會存在奇異點,因缺少部分自由度而無法實現全方位移動。對于本平臺,當物料接觸的全向輪存在與圖5中虛線包圍的三輪排布相類似布局形式時,Tj則列滿秩,物料可實現全方位傳輸。

Tj中mj、nj的取值會影響到各全向輪的轉向,對保證物料的全方位平穩傳輸具有重要作用,具體取值規律如表1所示,其中L1(±)表示在與1號全向輪相同排布方式的輪子中,線速度與v1的方向相同或相反,L2(±)與L3(±)的意義類似。

3 變尺寸物料動力學分析

運動學主要分析物料在傳輸過程中運動曲線與時間之間的關系,并不參考使運動產生的力與力矩。而對物料傳輸平臺來說,僅從物料輸送的運動學方面思考不夠全面,不能充分解決各全向輪所受來自物料的摩擦力和外界因素對平臺運動控制的干擾。故建立一種以變尺寸物料為背景的多輪動力學通用模型,這將有助于該問題的分析解決。

3.1 摩擦力的確定

平臺上的每個全向輪由整體主動輪(輪轂和輥子)和局部從動輪(輥子)組成,主動輪轉速由直流電機進行閉環控制,而從動輪由接觸物料時產生的摩擦力驅動。為便于動力學模型的建立,在不考慮環境溫度、從動輪滾動時彈性形變與磨損的基礎上,確定各全向輪主動輪、從動輪與物料接觸時產生的摩擦力Fgj、fgj,具體為

式中,μ、M、g分別為滾動摩擦因數、物料質量及重力加速度。

3.2 連續切換輪系動力學通用模型

多輪接觸下的物料傳輸動力學分解如圖8所示,其中Fj為第j個全向輪所受的電機驅動力。

記傳輸物料在全局坐標系OXY下的位姿為p=(X,Y,θ)T。根據牛頓歐拉動力學方程,將力在坐標軸上進行分解,可得

結合圖8所示的動力學分解,將相關參數代入式(9),可得

其中,εj=±1,與各全向輪的轉動方向相關;τX,τY=±1,與物料運動方向有關;mj、nj與表1中的取值規律相同。

將式(10)轉換成標準形式,得

盡管不同物料傳輸平臺的機械結構、相關參數及傳輸物料的尺寸會有所不同,但式(11)所示的動力學模型[18]皆存在以下性質。

(1)正定性。平臺的慣性矩陣H對物料任意時刻下的位姿p都是正定對稱的,即對于任意n維非零向量x,有xTHx>0。

(2)有界性。H對任意p都是一致有界的,即存在正數σ1、σ2,使得0<σ1I≤H≤σ2I,其中I為單位矩陣。

4 物料傳輸路徑規劃

前述運動學/動力學通用模型可用于保證不同尺寸的物料在模塊化傳輸平臺上實現準確、穩定的全方位傳輸。而物料傳輸路徑的長短是衡量該類平臺工作效率的重要指標,在運動學/動力學模型的基礎上,分析物料傳輸的路徑規劃問題,有利于提高物料的傳輸效率,減少不必要的能量損耗,且更貼近工程實際應用。考慮到傳統蟻群算法(ant colony optimization,ACO)存在收斂速度慢[19]、易陷入局部最優[20]以及人工勢場法(artifificial potential fields,APF)目標不可達等問題[21-22],分別對兩種方法進行改進并融合,最終采用IACSPF算法完成物料的路徑規劃。

4.1 改進蟻群算法

4.1.1 優化啟發函數

通過引入下一節點b與目標點D之間的距離dbD以及動態權重系數對原啟發函數進行優化,以提高收斂效率,具體為

其中,η′ab(t)表示改進后的啟發函數,a為當前節點;B為平臺的總模塊數量,Bk為當前迭代次數k中最短路線涉及的模塊數量。動態權重系數λ1、λ2存在λ1+λ2=2的關系,兩者初始值為1,且當Bk增大,λ2的數值隨之增大。

4.1.2 因子自適應更新策略

ACO算法的信息素啟發因子α0、距離期望函數因子β0及信息素揮發因子ρ0是常量,但由于前期路徑上信息素含量少,地圖信息不全,蟻群勘探的盲目性強;而后期又考慮到信息素累積過多,信息素濃度較高,最終局限了蟻群的搜尋范圍,易產生局部最優情況。可見,不變因子的設定不利于最佳路徑的搜尋,需采用一種因子自適應更新策略,具體為

其中,K為算法總迭代次數;u0、u1、u2為常量且大于1;α′、β′、ρ′為各因子改進后的表示參數,其變化曲線見圖9。

在迭代初期,為使蟻群盡可能探索較多路徑,α′與β′的變化幅度較小、變化速度較慢,前者權重占比較小,后者權重占比較大,以保證β′重要程度;ρ′在自身取值范圍內應取較大數值,有利于增強蟻群的勘探能力。隨著迭代次數的增加,α′權重提高,β′權重下降,且兩者變化的幅度與速度都逐漸增大;ρ′數值逐漸減小,負反饋效果減弱,信息素濃度也隨之提高,加劇了信息素濃度對路徑搜尋的影響程度。在一定迭代次數后,蟻群會將信息素濃度最高的路徑作為最優路徑。因此改進蟻群算法(improved ant colony optimization,IACO)可降低蟻群尋路的隨機性、提高算法收斂速度并減小陷入局部最優的概率。

4.2 改進人工勢場法

在APF斥力場模型里通過增設距離調節因子ρNg(ρNg為物料與目標點的距離,其中N為常數)來解決APF的目標不可達問題,改進后的斥力場函數以及合斥力分別如下:

其中,c為斥力增益系數;ρ為障礙物作用的最大距離;ρ(q,q0)為物料當前位置q和障礙物位置q0之間的距離;grad(ρ(q,q0))表示梯度函數;斥力Freq1、Freq2的方向分別為從障礙物指向物料和從物料指向目標點,具體見圖10。

當引入了ρNg后,會使得傳輸過程中作用在物料上的引力Fatt與合斥力Fareq的大小在一定程度上減小,且僅在物料到達目標點的位置時,兩者才會同時減小為零,此刻目標點為最小勢能點,物料將無法移動,進而解決了目標不可達的問題。

4.3 IACSPF算法路徑規劃

雖然IACO算法能規劃出一條全局最佳路徑,但當與障礙物距離較小時,可能無法及時避開或出現轉角過大情況;而改進人工勢場法(improved artifificial potential fields,IAPF)單獨路徑規劃時雖能有效避開障礙物,但由于全局路徑信息的匱乏,規劃的路徑一般不是最佳的。故需對IACO和IAPF兩者進行算法融合,生成一種IACSPF算法完成路徑規劃,以進一步提高物料的傳輸效率,并減少拐點數目,平滑傳輸路徑。

IACSPF算法的流程如圖11所示,具體步驟如下:

(1)在全局路徑規劃中,采用IACO算法規劃路徑。

(2)記錄路徑中各拐點與目標點的位置,并將目標點作為最后一個拐點,按順序生成拐點位置集合Di。

(3)計算集合Di中相鄰兩拐點間的距離dmin,并判斷是否滿足dmin≤10 cm。若是,則刪除前一拐點,并更新拐點位置;否則直接更新拐點位置。

(4)采用IAPF方法進行局部路徑規劃,并將記錄的拐點作為局部路徑中的子目標點。

(5)判斷局部路徑的終點是否與目標點的位置相同,若是,則輸出融合算法IACSPF規劃的最佳路徑,否則返回步驟(4)。

5 仿真分析

物料的傳輸軌跡描述了物體的運動位置,傳輸軌跡與期望軌跡的吻合程度是評判運動學模型是否合理的主要依據。在動力學方面,運動速度的變化會涉及到力的控制,故采用物料的傳輸速度作為評判通用動力學模型是否合理的指標。本文搭建了“MATLAB+ADAMS”的聯合仿真實驗平臺,并通過物料的傳輸軌跡與傳輸速度驗證連續切換輪系下變尺寸物料的通用數學模型的合理性與有效性。此外,分別在14×20柵格的復雜環境和15×15柵格的模擬實驗環境下,對改進路徑規劃算法的優越性進行了實驗驗證。在此設定LXδ、LYδ、LZδ為各軸向上的位移,vXδ、vYδ、vZδ為各軸向上的速度分量,其中δ為路徑序號。表2所示為物料傳輸平臺的相關仿真參數。

5.1 傳輸軌跡仿真

物料A在傳輸過程中始終且僅與3個全向輪接觸,設定的期望傳輸路徑為路徑1(沿X軸向)。對于物料B,為驗證前述模型的通用性,規劃了3條期望傳輸路徑(沿X軸向、沿Y軸向、沿S形曲線)。上述所有期望路徑如圖12所示。

5.1.1 直線傳輸

直線傳輸仿真情況下,物料在3條路徑上的期望位移如表3所示。仿真后各路徑上的軌跡曲線及其誤差如圖13所示。分析圖13a~圖13c可知:物料預期運動方向上的位移LX1、LX2、LY3在0~0.3 s較緩慢地增大,這是由于控制信號發出后,各全向輪的驅動電機存在一個“啟動—加速”過程,而在0.3~6 s,位移與時間成線性比例關系,無突變;其余各軸向上的位移近似于一條直線,無明顯波動。由圖13d可知:路徑3上的軌跡誤差相對稍大,這是由于相比于路徑1、2中物料僅與三輪/五輪進行接觸,路徑3則涉及到四輪、五輪接觸以及多輪模型間的相互切換問題,情況相對復雜,但總體來看各路徑的軌跡誤差均小于1.5 cm,路徑1、2、3的相對誤差分別為0.9%、1.66%、3.13%,能準確將物料送至目標點附近。

5.1.2 曲線傳輸

沿S形曲線傳輸的路徑4是由四段曲線擬合而成的,其中函數Y1~Y4分別對應圖12d中0→1、1→2、2→3、3→4四段曲線,具體的表達式分別如下:

物料B在路徑4上仿真后的軌跡曲線及其誤差如圖14所示。分析圖14a可知:LX4總體呈下降、上升再下降的趨勢,除在拐角過渡的時間段變化較緩慢外,其他時刻下的變化率較明顯且大致相同;LY4總體呈下降趨勢,但在2.2~5.2 s、9.7~12.7 s的變化率較大,分別對應圖14b中的1→2、3→4兩段曲線;LZ4整體較平穩,無明顯波動現象。由圖14b可知:仿真軌跡與期望路徑大致相符,但在拐角1、3、4處誤差相對明顯,這是由于此處物料傳輸轉角較大,各全向輪轉速變化明顯,個別輪子轉向也發生改變,物料的慣性與摩擦力等因素影響了傳輸路徑的吻合度;此外,隨著時間的增加,傳輸軌跡偏差逐漸累積,使得軌跡末端不可避免地會存在一定誤差。由圖14c可知:當物料沿S形曲線傳輸時,由于模型較復雜、切換頻繁且存在若干拐角,使其軌跡誤差略大于前述直線傳輸誤差,但能控制在5 cm以內,最大相對誤差為2.3%,仍可將物料有效傳輸至目標點附近,從而驗證了通用運動學模型的合理性。

5.2 傳輸速度仿真

在物料能夠滿足期望軌跡傳輸的前提下,還需對各坐標軸方向上的傳輸速度進行仿真,以分析物料的傳輸效率及其穩定性。

5.2.1 直線傳輸

物料沿前述三條直線路徑進行傳輸時,各軸向速度的仿真變化曲線見圖15,可以看出:物料在預期運動方向上的速度分量(vX1、vX2、vY3)在0~0.3 s內逐漸增大,并在達到期望速度后保持勻速傳輸且波動較小,而其余軸向上的速度分量圍繞在速度為0 附近上下波動,主要由于物料受到輪子因微小形變而產生的應變力作用,使傳輸速度發生了一定變化。具體仿真結果見表4,其中忽略了0~0.3 s間的啟動加速階段。

由表4可以看出:各軸向速度的仿真均值誤差較小,最大為0.24 cm/s;而由于全向輪對物料產生的驅動力處于OXY平面內,Z軸方向只有較小的應變力,因此vZ1、vZ2、vZ3的方差分別略小于vY1、vY2、vX3的方差。

5.2.2 曲線傳輸

物料B在路徑4上仿真后的速度變化曲線見圖16。分析可知,因傳輸過程中X軸正負方向均有位移,故vX4會在-15 cm/s、0及15 cm/s各保持一段時間后進行變化;而Y軸僅負方向有位移,故vY4小于0且在0與-8 cm/s之間進行變化;vZ4始終在速度為0 附近小幅波動。此外,圖16中的矩形虛線框表示該路徑中的4個拐角處,期望路徑中此處vX4、vY4的變化應從同一時刻開始,但實際仿真中的變化時刻略有不同,這與拐角處軌跡誤差產生的原因相同。由于S形路徑的特殊性,vX4、vY4速度存在方向性,具有較大變化,在此不作比較;而vZ4仿真均值為0.59 cm/s,方差為2.2 cm2/s2,速度曲線波動幅度較小。

綜上,物料傳輸時的仿真均值速度與其期望速度相比,誤差值較小,平臺能保證物料較平穩地傳輸,從而驗證了通用動力學模型的合理性。

5.3 路徑規劃仿真

5.3.1 復雜環境

物料傳輸時共設定了4條路徑,其中前3條為直線傳輸,模型切換與路徑規劃較為容易,為體現IACSPF算法的優越性,在S形路徑(即路徑4)的基礎上進行了算法的對比分析。其中,搭建了14×20的柵格化地圖環境,并設定物料的起點、目標點及工作輪,單個柵格長度為5 cm,且規定物料質心只能在本柵格周圍的8個相鄰柵格內傳輸,僅圖17中的黑色柵格是人為設定的物料質心路徑不可經過區域。改進前后的路徑規劃算法對比結果如圖17所示。

分析圖17a、圖17b可知,采用ACO算法規劃的路徑拐點較多且部分轉角過大,不符合物料傳輸的路徑最優要求;采用IACO算法規劃的傳輸路徑較短,且拐點數目少,可提高物料的傳輸效率,但仍存在轉角較大的問題;而當引入IAPF與IACO算法融合后,形成的IACSPF算法可使路徑拐點明顯減少,規劃路徑較為平滑,更加符合實際工程應用。

由于IACSPF是在采用IACO進行路徑規劃時就已完成迭代收斂,然后將IACO中的拐點作為IAPF的子目標點進行算法融合,因此在分析迭代收斂曲線時,僅需將ACO與IACO進行對比即可。分析圖17c可知,ACO收斂曲線的波動幅度較大,收斂速度慢,耗時較長,且達到最終迭代次數后仍未完成收斂,可見產生了局部最優問題;而IACO收斂曲線的波動較小,耗時短,在完成28次迭代后趨于穩定,耗時短,且搜尋到了最優路徑。具體對比結果見表5。

由表5還可看出:IACSPF雖比IACO的路徑長度與運行時間稍長,但拐點數目明顯減少,更符合工程實際需求;而相比于ACO,IACSPF的尋優能力更強,路徑長度、運行時間及拐點數目的優化率分別為20.77%、55.39%、73.33%。主要原因在于:規劃初期,由于IACSPF中改進了啟發函數且ρ′值較大,信息素揮發較快,減小了信息素對未來螞蟻行為的影響,提高了算法的探索能力;規劃中期,各因子由于動態變化,α′權重提高,β′權重下降,ρ′值逐漸減小,加強了信息素濃度對路徑選取的影響效果,增強了算法的開發能力;而規劃后期,IACSPF也能更快收斂,并搜尋到最優路徑。綜上,采用IACSPF算法規劃路徑,可在通用數學模型的基礎上顯著提高物料的傳輸效率及其平穩性。

5.3.2 模擬實驗環境

由于后續實驗樣機的模塊單元數量有限,為便于對比,本文在15×15的柵格環境下重新定義了起點、目標點及工作輪,并運用IACSPF算法進行路徑規劃(記為路徑5),仿真結果如圖18所示,此處的黑色柵格為輪系故障區域。由仿真結果可知:在模擬實驗環境下,IACSPF算法規劃的路徑較為平滑,僅存在兩個拐點,能量損失較少。

6 傳輸平臺樣機實驗

本文搭建了圖19所示的實驗環境。物料傳輸系統由傳輸平臺、物料、PC機、工業相機等設備組成。其中,相機用于對傳輸過程中物料的位置進行視頻采集,并將其反饋給PC機以進行閉環控制;傳輸平臺尺寸為100 cm×90 cm,實驗柵格設定為7 cm×7 cm。物料A與B的尺寸、質量等參數見前述表2。

6.1 傳輸軌跡與速度

因平臺樣機所涉模塊的數量有限,故本文僅在路徑1、2、3上對不同尺寸物料A與B的傳輸軌跡進行實驗。同時,通過控制物料的不同傳輸速度來驗證平臺的工作穩定性。經對模塊承載能力、物料傳輸慣性、輪系電機驅動特性等因素的綜合評判,在30~50 cm/s范圍內選取一系列期望傳輸速度進行了傳輸測試。3條路徑下的物料實際傳輸軌跡及對應誤差如圖20所示。

分析圖20a、圖20b、圖20c可知,在不同速度下的物料3條路徑傳輸軌跡與預期相符,近似于一條直線,與仿真的結果相呼應,進而能確保物料準確到達目標點附近,其中,各傳輸軌跡的起始點不相同,主要由于在人為放置物料時會存在一定的位置偏差。由圖20d、圖20e、圖20f可知,隨著傳輸方向位移的增大,物料實際傳輸路徑與預期路徑的誤差值也逐漸增大,且較小/較大速度對應的誤差值稍大,但從整體來看,軌跡誤差始終小于2 cm,不同速度下路徑1、2、3的最大相對誤差分別為1.22%、4.27%、1.93%,誤差值較小,符合實際的傳輸需求。軌跡誤差產生的原因主要如下:物料每次放置的位置有所不同;物料本身存在質量與慣性的影響;物料與全向輪接觸面存在打滑現象;傳輸平臺加工與裝配精度的影響。

由于仿真中速度僅在傳輸方向上具有一定誤差,故實驗過程不考慮其他方向上的速度誤差,并記vXδ-av、vYδ-av為各路徑上的平均速度,下標av表示不同的期望速度值。實際傳輸平均速度見表6,分析可知,物料的實際傳輸速度與期望速度大致相符,相對誤差較小,最大為8.33%,可見物料傳輸過程較為平穩,并無竄動現象的產生。

綜上所述,當不同尺寸的物料A與B在不同路徑上傳輸時,會涉及到不同的運動學、動力學模型,采用前文建立的通用數學模型,可使物料傳輸到指定位置附近,偏差較小,并保證了一定的傳輸穩定性,進而驗證了通用數學模型的有效性。

6.2 IACSPF算法路徑規劃

在實驗平臺上對采用IACSPF算法規劃的路徑進行物料傳輸,將所得到的實際路徑與模擬實驗環境中的仿真路徑進行對比,具體結果如圖21所示。

由圖21可以看出,平臺實測路徑與仿真路徑的軌跡具有較高的整體重合度,但在物料傳輸路徑的兩個拐角處存在一定偏差,這主要因為在實際傳輸中,轉角處涉及輪系多運動模型的切換,而對應電機在實時改變其轉速與轉向時,不可避免地會存在一定響應延遲,并且物料自身慣性對傳輸精度也存在一定影響,故造成物料在傳輸路徑拐角處的偏差稍大。

此外,為了確保物料傳輸的安全性,需對傳輸過程中物料與障礙物區域之間的間距大小加以考慮。具體做法是:將障礙物邊界作為圓心所在位置,從0開始逐漸增大圓的半徑尺寸,當圓的輪廓(圖21中虛線)與實際路徑首次接觸時,此時圓心到接觸點的距離為最小安全距離。從圖21中可以看出,R1、R2為安全距離較小的兩個圓輪廓,距離分別約為5.4 cm、7.5 cm,足夠物料靈活地避開障礙物區域。

綜上,采用IACSPF算法規劃的路徑在實際傳輸過程中的軌跡偏差總體較小,可保證物料到達指定位置附近,并且傳輸過程與障礙物區域存在較大的安全距離,不會發生碰撞現象,從而驗證了路徑規劃算法的合理性。

7 結論

(1)分析推導了在連續切換輪系背景下的變尺寸物料通用運動學模型,確保了物料在平臺傳輸時能達到指定位置,誤差較小。

(2)提出了一種通用動力學模型用于變尺寸物料傳輸,傳輸過程較為平穩,確保了平臺的工作穩定性。

(3)采用改進勢場蟻群算法完成物料傳輸的路徑規劃,該算法收斂速度快,縮短了路徑長度,提高了物料的傳輸效率。

(4)通過仿真與實驗,驗證了模塊化平臺在傳輸物料時所用運動學和動力學通用傳輸模型的合理性與改進路徑規劃算法的有效性。

參考文獻:

[1] KHATIB E J, BARCO R. Optimization of 5G Networks for Smart Logistics[J]. Energies, 2021, 14(6):1758-1776.

[2] 李明,吳耀華,吳穎穎,等. 人工與自動化雙分揀區系統品項分配優化[J]. 機械工程學報, 2015,51(10):197-204.

LI Ming, WU Yaohua, WU Yingying, et al. Items Assignment Optimization for Double Picking Zones with Manual Picking System and Automated Picking System[J]. Journal of Mechanical Engineering, 2015, 51(10):197-204.

[3] 胡金昌,馬文凱,楊棟,等. 考慮客戶收貨順序的“貨到人”分揀系統的訂單排序和客戶分批優化[J]. 機械工程學報, 2020, 56(24):246-253.

HU Jinchang,MA Wenkai, YANG Dong, et al. “Part-to-Picker” Picking System Order Scheduling and Customer Batching Considering Commodities Received by an Orders Sequence[J]. Journal of Mechanical Engineering, 2020, 56(24):246-253.

[4] KEEK J S, LOH S L, CHONG S H. Design and Control System Setup of an E-pattern Omniwheeled Cellular Conveyor[J]. Machines, 2021, 9(2):43-74.

[5] TAN Zheyi, LI Haolin, HE Xueting. Optimizing Parcel Sorting Process of Vertical Sorting System in E-commerce Warehouse[J]. Advanced Engineering Informatics, 2021, 48:101279.

[6] GAO Xinyue, LIU Lei. Green Intelligent Logistics Sorting System in Big Data Environment[J]. IOP Conference Series:Materials Science and Engineering, 2020, 711(1):010240.

[7] YANG Xudong, MU Kangqi, ZHANG Junhua, et al. Design and Analysis of Sorting Structure of Special-shaped Cigarette[J]. IOP Conference Series Materials Science and Engineering, 2019, 493(1):012073.

[8] LIU Le, XIE Jiawen, WU Wenxin, et al. Design of Intelligent Logistics Car Based on STM32[J]. Journal of Physics:Conference Series, 2021, 1952(4):042102.

[9] CHEN Wenjiong, TONG Liyong, LIU Shutian. Concurrent Topology Design of Structure and Material Using a Two-scale Topology Optimization[J]. Computers and Structures, 2017, 178:119-128.

[10] LIU Xinyu, ZOU Anquan. A Human-factors Engineering Based Design Research for E-commerce Express Logistics Sorting System[J]. International Journal of RF—Technologies Research and Applications, 2018,9(1/2):51-61.

[11] 楊偉國. 基于全向輪的可編程輸送平臺的設計與研究[D]. 淮南:安徽理工大學, 2020.

YANG Weiguo. Design and Research of Programmable Delivery Platform Based on Omnidirectional Wheel[D]. Huainan:Anhui University of Science & Technology, 2020.

[12] CLAUDIO U, ABISH A, HENDRIK T, et al. Control Strategies for Small-scaled Conveyor Modules Enabling Highly Flexible Material Flow Systems[J]. Procedia CIRP, 2019, 79:433-438.

[13] 高振清, 李明剛, 杜艷平, 等.帶雙目視覺的全向移動物流機器人設計與實現[J]. 機械科學與技術, 2019, 38(5):779-782.

GAO Zhenqing, LI Minggang, DU Yanping, et al. Design and Implementation of Omnidirectional Mobile Logistics Robot with Binocular Vision[J]. Mechanical Science and Technology for Aerospace Engineering, 2019, 38(5):779-782.

[14] ZAHER W, YOUSSEF A W, SHIHATA L A, et al. Omnidirectional-wheel Conveyor Path Planning and Sorting Using Reinforcement Learning Algorithms[J]. IEEE Access, 2022, 10:27945-27959.

[15] LUO Qiang, WANG Haibao, ZHENG Yan, et al. Research on Path Planning of Mobile Robot Based on Improved Ant Colony Algorithm[J]. Neural Computing and Applications, 2020, 32(6):1555-1566.

[16] 李頎, 汪偉. 多全向輪協同分揀平臺的路徑規劃[J]. 系統仿真學報, 2021,33(3):698-709.

LI Qi, WANG Wei. Path Designing of Multi-omnidirectional Wheel Collaborative Sorting Platform[J]. Journal of System Simulation, 2021, 33(3):698-709.

[17] 楊瑩, 張莉, 郭瑞鴻, 等. 基于改進快速搜索隨機樹算法的包裹分揀路徑規劃算法[J].計算機集成制造系統, 2022, 28(3):951-958.

YANG Ying, ZHANG Li, GUO Ruihong, et al. Improved RRT Based Sorting Path Planning Algorithm for Parcel[J]. Computer Integrated Manufacturing Systems, 2022, 28(3):951-958.

[18] 簡傲, 閔華松, 黃文暉. 三輪全向移動機器人里程計在線校正方法研究[J]. 機床與液壓, 2022,50(3):1-9.

JIAN Ao, MIN Huasong, HUANG Wenhui. Research on Online Calibration Method of Odometer for Three-wheeled Omnidirectional Mobile Robot[J]. Machine Tool & Hydraulics, 2022, 50(3):1-9.

[19] DI C D, EBRAHIMNEJAD A, ALEZAAMIRI H, et al. A Novel Ant Colony Algorithm for Solving Shortest Path Problems with Fuzzy Arc Weights[J]. Alexandria Engineering Journal, 2022, 61(5):3403-3415.

[20] SANGEETHA V, RAVICHANDRAN K S, SHEKHAR S, et al. An Intelligent Gain-based Ant Colony Optimisation Method for Path Planning of Unmanned Ground Vehicles[J]. Defence Science Journal, 2019, 69(2):167-172.

[21] YANG Wenlin, WU Peng, ZHOU Xiaoqi, et al. Improved Artificial Potential Field and Dynamic Window Method for Amphibious Robot Fish Path Planning[J]. Applied Sciences, 2021, 11(5):2114-2128.

[22] 王洪斌, 郝策, 張平, 等. 基于A*算法和人工勢場法的移動機器人路徑規劃[J]. 中國機械工程, 2019, 30(20):2489-2496.

WANG Hongbin, HAO Ce, ZHANG Ping, et al. Path Planning of Mobile Robots Based on A* Algorithm and Artificial Potential Field Algorithm[J]. China Mechanical Engineering, 2019, 30(20):2489-2496.