多物理場遷移相關分析的旋轉機械智能診斷方法

孫原理, 宋志浩

(1.清華大學 核能與新能源技術研究院,北京 100084;2. 海軍研究院,北京 100161)

旋轉機械在國防和工業領域中被廣泛應用,其運行的安全可靠性往往關系到系統的穩定運行。長期工作于高溫、高壓、高轉速等惡劣的工作環境,旋轉機械極易引發腐蝕、磨損等性能,若無法及時發現并排除這些故障,會給整個系統帶來的極大的安全隱患,因此研究高精度旋轉機械智能故障診斷方法具有重要意義。

近年來,隨著旋轉機械設備的高度現代化和智能化,存在著海量的數據來表征機械的運行狀態,而k近鄰[1]、人工淺層神經網絡[2]等傳統故障診斷模型難以表征數據與故障類別之間的復雜映射關系。深度學習由于其特征提取和特征表達能力較強,可實現高維數據與故障類別之間復雜映射關系,并被廣泛應用于旋轉機械故障診斷領域中。常用的深度學習方法有卷積神經網絡(convolutional neural network, CNN)、深度置信網絡(deep belief networks,DBN)、長短時記憶(long short-term memory, LSTM)網絡等,并在故障診斷領域均有所研究與應用。Jiang等[3]提出一種多層深度學習卷積神經網絡用于滾動軸承故障診斷,采用歸一化預處理的方法對振動信號進行預處理,將處理后的信號送入多層CNN進行模式識別。王琦等[4]針對現有模型參數多、診斷率等問題,提出了一種改進的一維卷積神經網絡的滾動軸承智能故障診斷模型(faultrecognition based on improved one-dimensional convolutional neural network, FRICNN-1D),該方法引用1×1卷積核增強了模型的非線性特征提取能力,并利用全局平均池化替代了傳統全連接層,提高了計算效率。試驗驗證結果表明該方法在滾動軸承故障診斷中取得到了較好的診斷效果。Chen等[5]提出了一種基于稀疏自動編碼(sparse automatic encoding, SAE)和DBN的故障診斷模型,采用多傳感器融合技術融合來自不同傳感器的振動信號,對融合信號特征提取后將統計特征送入二層稀疏自動編碼神經網絡進行處理,最后用DBN進行進一步分類。Xia等[6]提出了一種多傳感器信號融合與卷積神經網絡結合的旋轉機械故障診斷方法,相比于單一信號提高了診斷準確率。Xing等[7]構建了并行注意力機制卷積神經網絡處理多傳感器信號,提高了故障診斷準確率。Shao等[8]利用粒子群優化的DBN進行滾動軸承故障診斷,其中將隨機梯度下降用于受限波爾茲曼機(restricted Boltzmann machines, RBM)預訓練之后的權重微調,粒子群算法進一步確定訓練后的DBN的最優結構,最后使用優化的DBN進行故障診斷。Chen等[9]提出了一種多尺度CNN和LSTM相結合的滾動軸承故障診斷模型,通過建立兩個CNN框架從不同尺度上提取原始振動信號特征,并結合LSTM網絡提出數據的時序相關性,利用滾動軸承試驗數據進行了驗證,結果表明該模型可以實現較高的故障診斷準確度。

雖然基于深度學習的故障診斷方法取得一定的成果,但是大量旋轉機械帶標簽的訓練數據是基于深度學習等智能診斷模型有效性的重要保障,而實際中收集豐富的標簽訓練數據需要消耗大量的人力、財力等資源,并且受旋轉機械運行條件限制,甚至無法得到特定工況運行數據。由于缺乏待診斷工況的標簽數據參與故障診斷模型訓練,導致模型在該工況下的診斷準確率下降,甚至完全失效。遷移學習方法[10]旨在利用一個數據域學習到的知識應用于另一數據域,有望解決上述問題。Han等[11]針對實際中遷移學習故障診斷中沒有大量標注的訓練樣本問題,提出了一種僅利用少量標注樣本解決遷移故障診斷問題的新框架,主要思想是將相同工況下的源域和目標域數據進行匹配并進行域自適應,以緩解目標域標注數據少的問題,同時縮小分布的差異以避免負遷移影響。陳祝云等[12]提出了一種增強遷移卷積神經網絡模型解決旋轉機械變工況下故障診斷問題,該模型構建兩個獨立的分類器分別訓練,引用對抗訓練策略最大兩個分類器分類差異的同時最小化源域與目標域特征分布差異,并通過試驗所提出的模型優于其他遷移學習方法。雷亞國等[13]構建了領域共享的深度殘差網絡,并在訓練過程中施加領域適配正則項約束,形成深度遷移模型能夠運用試驗室滾動軸承的故障診斷知識識別出機車軸承的健康狀態。張西寧等[14]采用預訓練微調的遷移學習方法解決目標域標注樣本不足的遷移學習故障診斷問題,文章采用全局池化層代替卷積神經網絡中的全連接層進行分類輸出,在保證模型精度的同時有效減少的參數量,利用大量有標注源域數據訓練故障診斷模型后,使用少量有標注的目標域數據對模型參數進行微調,這種方法在小樣本遷移故障診斷問題中能夠實現較高的診斷準確度。

遷移學習方法能夠從一定程度上解決旋轉機械跨工況故障診斷問題。但上述基于遷移學習故障診斷利用了目標域少量樣本數據,實際中可能僅含有大量無標簽的的目標工況運行數據,并且這些方法也無法將旋轉機械多物理場數據有效融合。針對上述問題,提出基于多物理場信號遷移相關分析的旋轉機械跨工況智能故障診斷方法,首先針對某一工況下采集的帶標簽的多物理場運行數據,構建卷積神經網絡提取多物理場信號的深層特征,根據卷積相關分析的多物理場信號融合策略得到多物理場信號特征相關度矩陣序列,并采用最大均值差異計算樣本多物理場信號特征相關度矩陣序列的損失值,優化并縮小不同數據域之間的差異,同時將多物理場信號特征相關度矩陣序列輸入構建的長短期記憶神經網絡提取信號的時序相關特征,最后使用全連接神經網絡進行故障診斷。本章提出的方法利用旋轉機械在某一工況下的帶標簽的多物理場運行數據以及目標工況的無標簽數據訓練基于物理場信號遷移相關分析的跨工況故障診斷模型,并將該模型應用于目標工況的故障診斷中,解決領域自適應故障診斷問題。

1 多物理場遷移相關分析故障診斷方法

1.1 問題定義

1.2 卷積特征相關分析

傳統基于卷積神經網絡的旋轉機械多物理場信號進行提取方法存在如下問題:一方面傳統方法對每個多物理場信號單獨的進行特征提取,沒有考慮多物理場信號之間的空間相關性,無法有效對多物理場信號進行有效的融合,提取的特征比較孤立;另一方面一維多物理場信號是時間序列數據,而在傳統卷積神經網絡在對物理場信號提取的過程中沒有將信號在時間維度上關聯,無法提取信號的時序關聯特征。

針對上述問題,為了充分提取多物理場信號之間的相關性信息以提高旋轉機械故障診斷準確度,提出了基于多物理場信號卷積特征相關分析的特征提取方法。該方法在卷積神經網絡對多物理場信號提取特征的基礎上,以卷積神經網絡輸出的多物理場信號特征為輸入,得到多物理場卷積特征相關度矩陣,該矩陣包含了多物理場信號之間的相關性信息,可有效提取旋轉機械故障判別的多物理場信息。

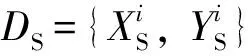

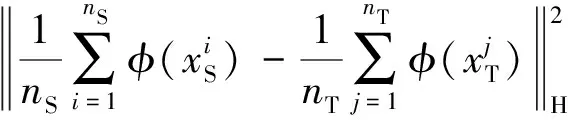

為了從不同的角度提取多樣的特征表示,在使用卷積神經網絡對一維信號進行特征提取中通常使用多個卷積核進行運算。卷積核滑動計算得到特征表示,這些特征表示可認為是按照時間順序排列。所提出的多物理場信號卷積特征相關分析流程示意圖如圖1所示。具體操作步驟如下所述。

圖1 多物理場信號卷積特征相關分析示意圖Fig.1 Schematic diagram of multi-physics signal convolution feature correlation analysis

步驟1構建卷積神經網絡對物理場信號進行卷積運算,得到不同卷積核的卷積特征表示。

(1)

步驟3將第t次計算得到的每個任意兩個傳感器信號的卷積特征相關系數組成J×J的卷積特征相關度矩陣Rt,該矩陣以某一傳感器信號的卷積特征為基準,與其他傳感器信號的卷積特征相關系數組成一行或一列的方式排列,形成的多物理場卷積特征相關度矩陣

(2)

式中,J為多物理場傳感器信號的數量。

1.3 所提出方法架構

所提出的基于多物理場信號遷移相關分析的智能診斷方法的基本框架如圖2所示,該模型主要由4個部分組成,分別是卷積神經網絡、卷積特征相關度矩陣、LSTM網絡以及判別器。LSTM網絡[15]是在傳統循環神經網絡基礎上改進而來的,在提供記憶功能的同時,避免了循環神經網絡模型在訓練過程中出現的梯度彌散問題,適用于處理多物理場一維時間序列信號。源域及目標域輸入的多物理場信號均是一維時間序列信號,因此構建的卷積神經網絡為一維標準結構,包含多組卷積層、池化層以及激活層;輸入信號經過卷積神經網絡特征提取后,利用所提出的卷積相關分析計算方法獲得多物理場信號卷積特征相關度矩陣序列,提取多物理場信號之間空間相關信息;其次利用源域和目標域之間的最大均值差異損失,通過反向傳播運算縮小源域與目標域之間的差異;將卷積特征相關度矩陣輸入所構建的LSTM網絡模型中,提取信號的時間相關信息;最后將LSTM輸出送入判別器,判別器判斷故障類別。

1.4 損失函數

將源域有標簽的旋轉機械多物理場數據輸入基于多物理場信號遷移相關分析模型中,前向傳播完成特征提取及故障類別判斷。使用交叉熵損失函數作為源域的分類損失,表達式如式(3)所示。通過反向傳播更新模型的參數,逐步減小分類損失函數值。

(3)

式中:q(xi)為第i個樣本預測概率值;Yi為第i個樣本真實值。

為了縮小源域和目標域數據之間的差異,將最大均值差異(maximum mean discrepancy,MMD)[16]作為域自適應損失函數,如式(4)所示。通過反向傳播逐漸縮小域自適應損失值大小,進而降低源域數據和目標域數據之間的差異。

LD=LMMD(XS,XT)=

(4)

式中,k(·,·)為核函數。模型采用高斯核函數,表達式為

(5)

式中,σ為核寬度。

綜上,提出的模型的總損失函數如式(6)所示

L=LC+λLD

(6)

式中,λ為域自適應損失權重超參數。

2 試驗驗證及分析

2.1 泵組試驗臺搭建及故障數據獲取

為了驗證所提出的基于多物理場信號遷移相關分析的旋轉機械智能故障診斷方法的有效性,搭建泵組故障模擬試驗臺,包括驅動系統、管路系統、測試泵以及數據采集系統等,如圖3所示。該試驗臺使用電機驅動泵組,電機與泵組之間采用聯軸器連接,可通過變頻器控制電機及泵的轉速。該泵組試驗臺具有較好的兼容性,可開展不同泵組在正常、故障狀態試驗以及振動、壓力、流量等多物理場信號采集。

圖3 泵組故障模擬試驗臺Fig.3 Pump failure simulation test bench

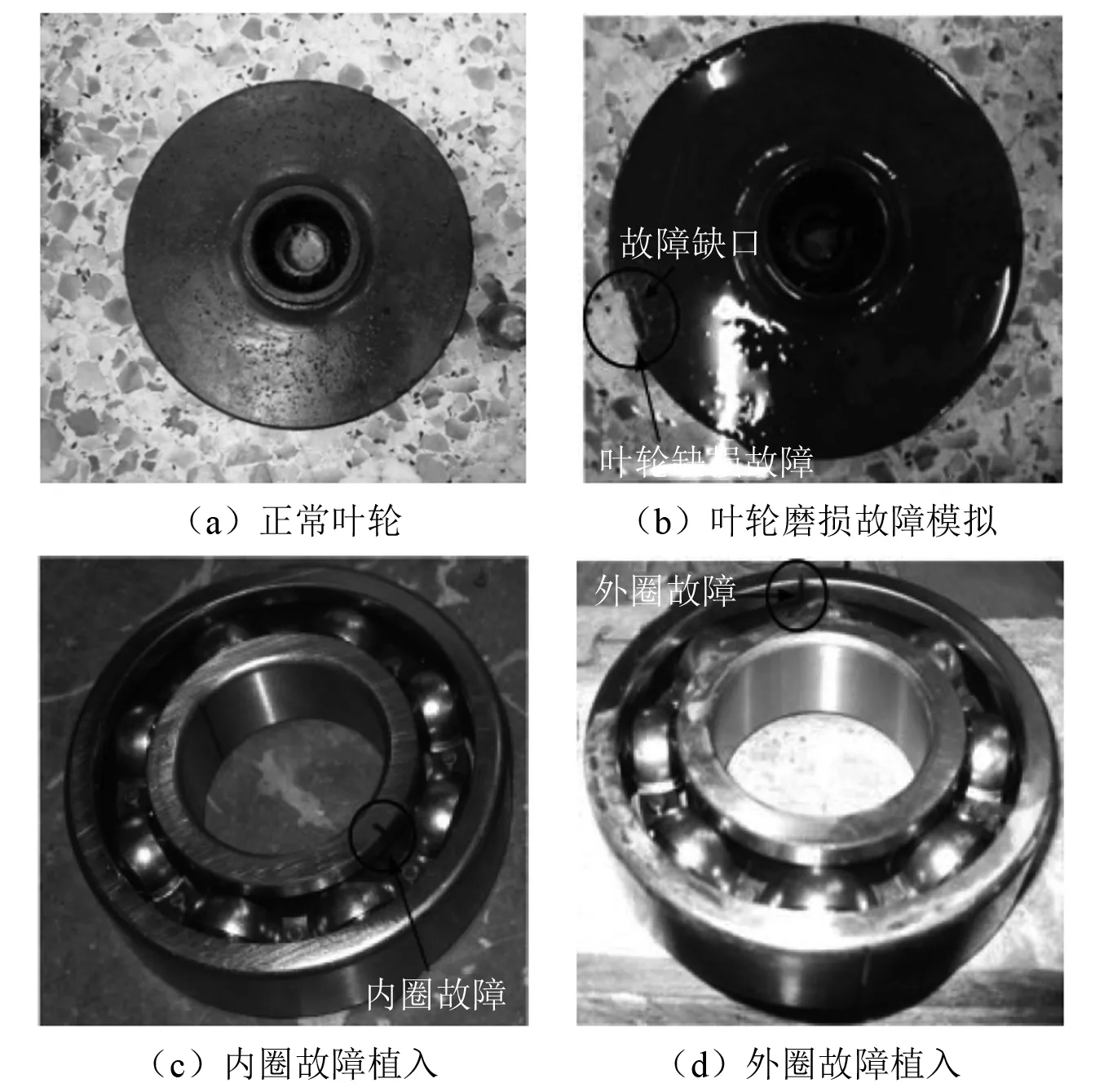

利用搭建的泵組故障模擬試驗臺,開展了葉輪磨損、軸承內圈、軸承外圈等3種故障模擬試驗,故障均為人工植入。如圖4(a)所示為正常狀態的葉輪,在其邊緣加工缺損凹槽以模擬葉輪磨損故障,凹槽尺寸約為5 mm×20 mm,如圖4(b)所示;在內圈或外圈加工一條貫穿的裂紋以模擬軸承內圈或外圈故障,裂紋寬度約為2 mm,如圖4(c)和圖4(d)所示。

圖4 不同類型故障植入Fig.4 Different types of fault

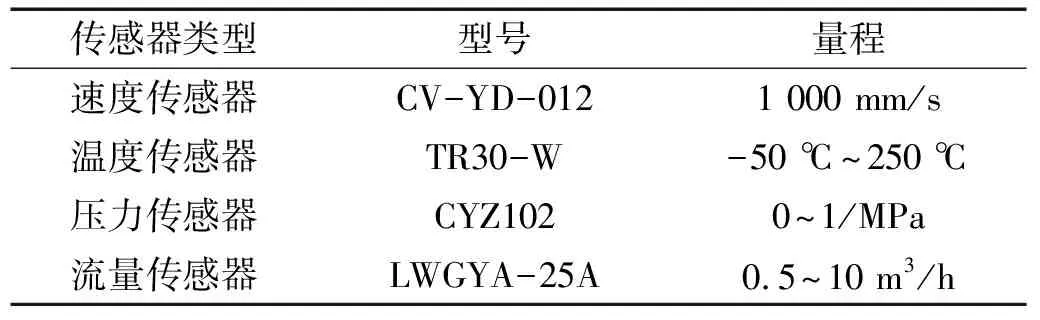

在2 320 r/min,2 610 r/min,2 900 r/min 3種運行工況下,分別采集4種運行狀態(3種故障狀態和健康狀態)的泵組聯軸器位置振動信號、軸承處振動信號、泵體振動信號、出口流量信號、出口壓力信號以及溫度信號等6種多物理場信號,所使用的傳感器型號及參數如表1所示,采樣頻率為10 kHz。

表1 多物理場傳感器參數列表Tab.1 Parametersof multiphysicssensors

2.2 模型參數設計及故障診斷流程

2.2.1 模型參數設計

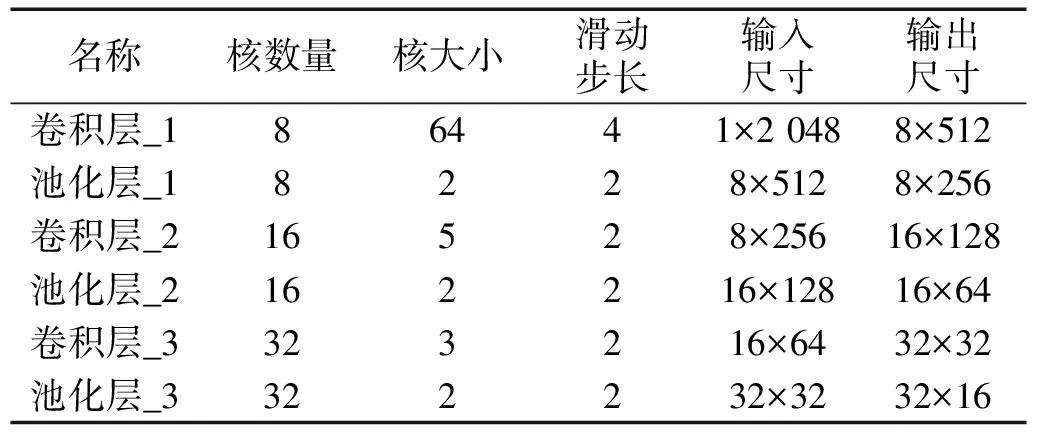

(1)卷積神經網絡模型參數

在提出的基于多物理場信號遷移相關分析的旋轉機械智能故障診斷方法中,卷積神經網絡主要用于從多物理場原始數據中提取深層的特征表示,在每層卷積操作之后使用Relu激活函數以提高模型的非線性特征提取能力,構建的卷積神經網絡參數如表2所示。卷積神經網絡的輸入大小為2 048。

表2 卷積神經網絡模型參數Tab.2 Convolutional Neural Network Model Parameters

針對每個多物理場信號單獨構建一個上述結構的卷積神經網絡,驗證數據集共含有6個多物理場信號,因此構建6個卷積神經網絡。各卷積神經網絡的模型參數相互獨立,以確保對每個多物理場信號進行獨立的特征提取。

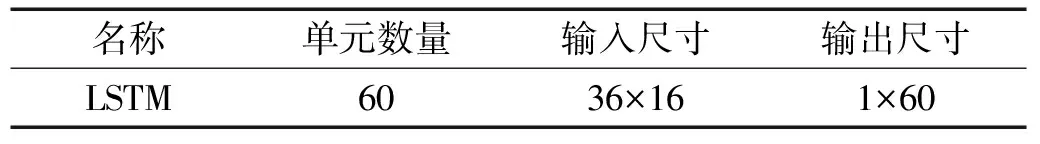

(2)LSTM模型參數

在每個卷積神經網絡提取的多物理場特征的基礎上,利用卷積特征相關分析方法得到多物理場卷積特征相關度矩陣,由于輸入的是6個多物理場數據,因此得到的相關度矩陣大小為6×6。LSTM網絡主要是從多物理場信號卷積特征相關度矩陣序列中提取信號的時序相關特征信息,使提取的故障特征更加充分,從而提高故障診斷準確率。設計的LSTM網絡參數如表3所示。

表3 LSTM網絡參數Tab.3 LSTM network parameters

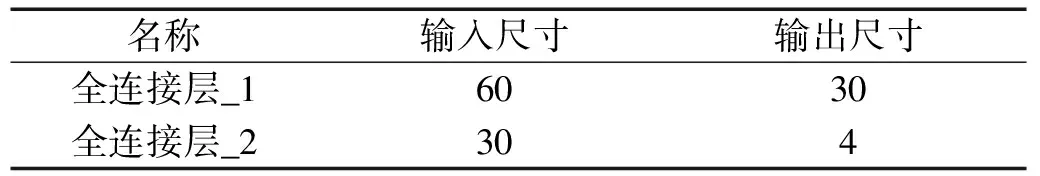

(3)全連接網絡模型參數

全連接網絡主要是根據LSTM網絡的輸出結果,判斷旋轉機械的運行狀態,實現故障判別診斷。本模型中全連接網絡為二層:第一層的輸入尺寸與LSTM網絡的輸出尺寸一致;第二層的輸出尺寸為旋轉機械設備的運行狀態數量標識,模型驗證數據集運行狀態數量為4,模型參數如表4所示。

表4 全連接層網絡參數Tab.4 Fully connected layer network parameters

(4)實施細節

模型使用Adam作為優化器,學習率設定為固定值為1×10-4,訓練過程中將訓練集數據劃分為多個Batchsize,使用Batchsize大小為64,域自適應損失權重超參數λ取值為1。本文所提出方法模型以及對比方法模型均在PyTorch深度學習框架上實現。

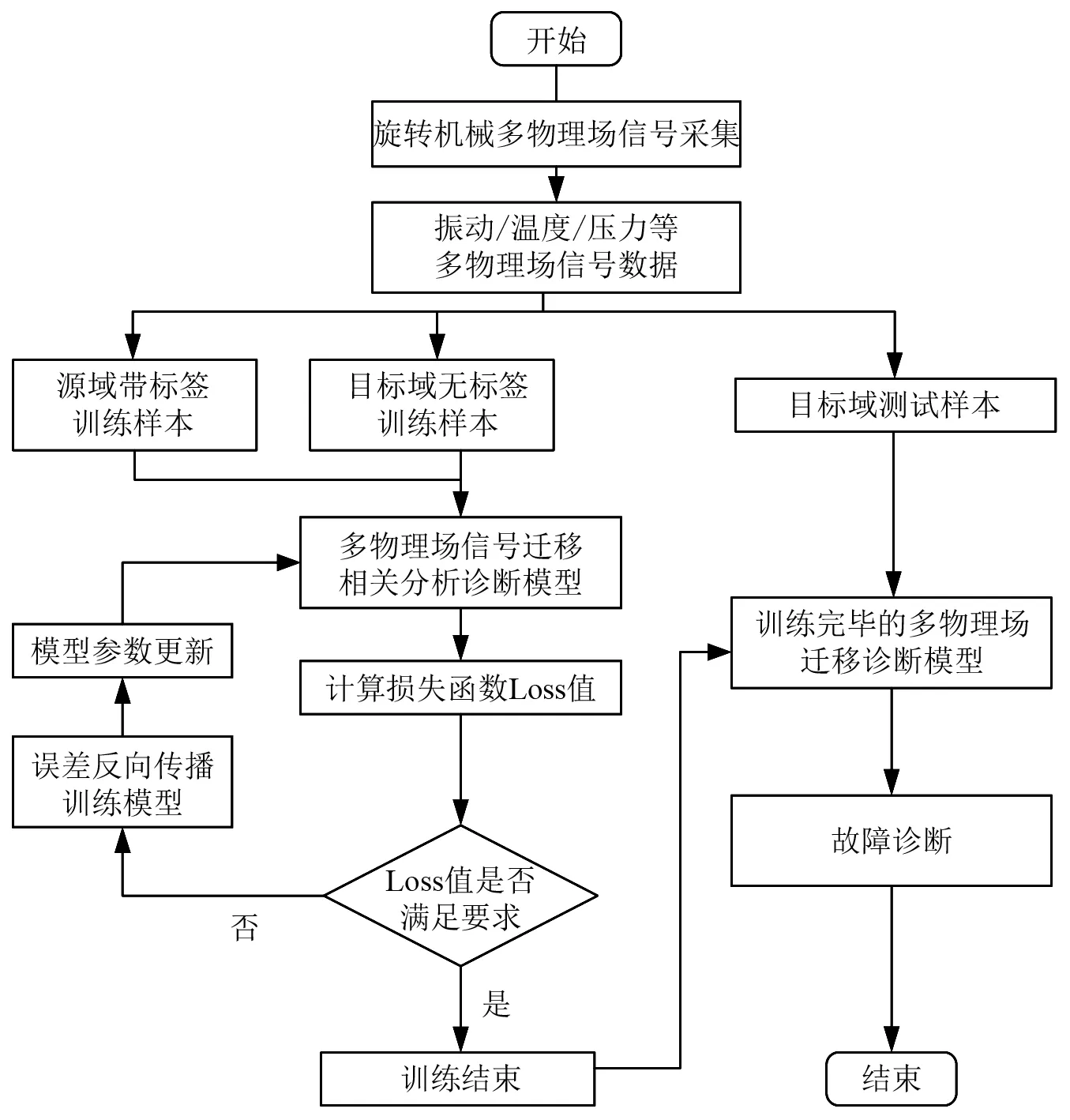

2.2.2 故障診斷流程

圖5 故障診斷流程Fig.5 Flowchart of the fault diagnosis method

具體診斷步驟為:

步驟1采集旋轉機械在正常狀態以及不同故障狀態下的振動、溫度、壓力等多物理場信號。

步驟2根據跨工況診斷需求,劃分訓練集和測試集,訓練集包括源域帶標簽數據和目標域無標簽數據,測試集為目標域數據。

步驟3構建多物理場信號遷移相關分析診斷模型,輸入訓練集樣本訓練模型參數,直至Loss值滿足要求。

步驟4將目標域測試樣本輸入訓練完畢的診斷模型,提取旋轉機械不同運行狀態下的時、空相關性特征并完成診斷。

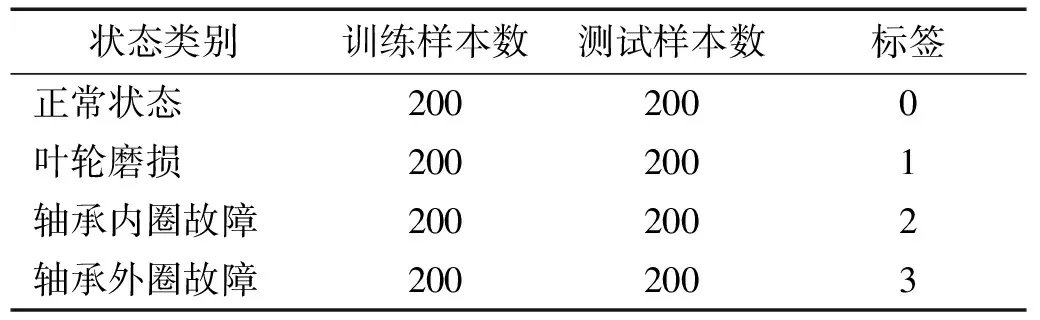

2.3 驗證數據集建立及遷移診斷任務設定

對泵組試驗臺采集的不同運行狀態的多物理場數據進行劃分,每類運行狀態含有200個訓練樣本和200個測試樣本,每個樣本包含2 048個數據點,數據集構建如表5所示。

表5 驗證數據集Tab.5 Description of fault datasets

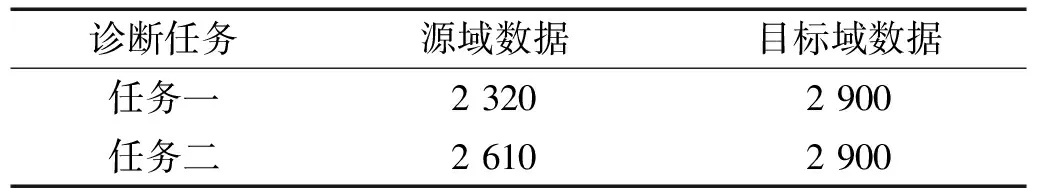

在本文討論的旋轉機械遷移故障診斷任務中,將離心泵在轉速2 320 r/min或轉速2 610 r/min設定為源域數據,將離心泵轉速2 900 r/min設定目標域工況,設定的遷移診斷任務如表6所示。

表6 遷移診斷任務Tab.6 Transfer diagnostic tasks 單位:r/min

2.4 故障診斷結果及對比

使用訓練集數據訓練基于多物理場信號遷移相關分析的智能診斷模型,利用測試集的故障診斷準確率來衡量模型的診斷性能,診斷準確度定義如式(7)所示

(7)

式中:Ncorrect為測試集被診斷正確的樣本數;Ntotal為測試集樣本總數。

細紙筒一個,粗紙筒一個,紙圈兩個,黑色套圈兩個,黑色圓孔觀察蓋一個,彩色珠子若干,長方形鏡片三個(也可以用能夠反光的鏡面紙,一般的快餐盒或禮品盒內都可以找到),彩色塑料片一片,透明塑料片一片,膠水、膠帶、畫筆,畫紙若干。

2.4.1 不同模型結構方法對比

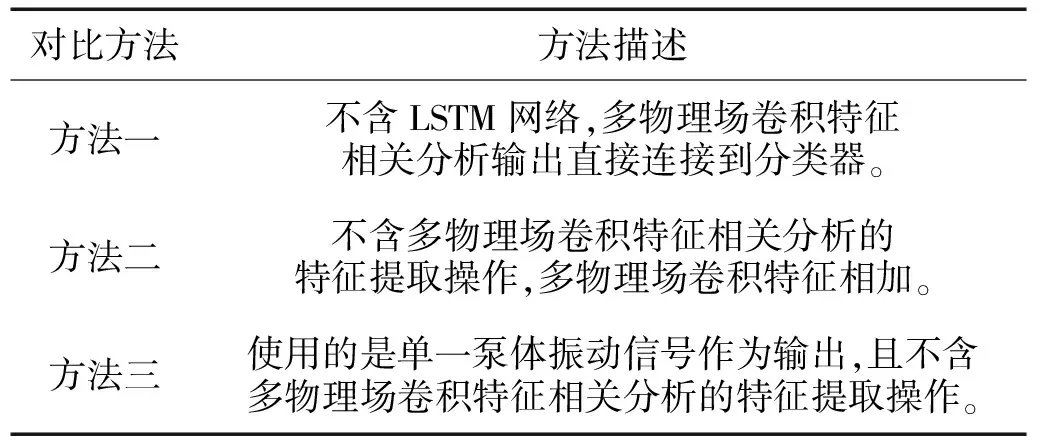

為驗證所提出的基于多物理場遷移相關分析的智能故障診斷方法的優勢,設計了3種對比方法進行測試。為了公平起見,3種方法的卷積神經網絡模型結構一致,并且全連接層分類器均保持兩層,不同之處在于對卷積特征處理,以及是否含有LSTM網絡,并根據不同方法特征輸出結果調整分類器的神經元數量。對比方法及詳細描述如表7所示。

表7 不同模型結構對比方法設計Tab.7 Comparative method design

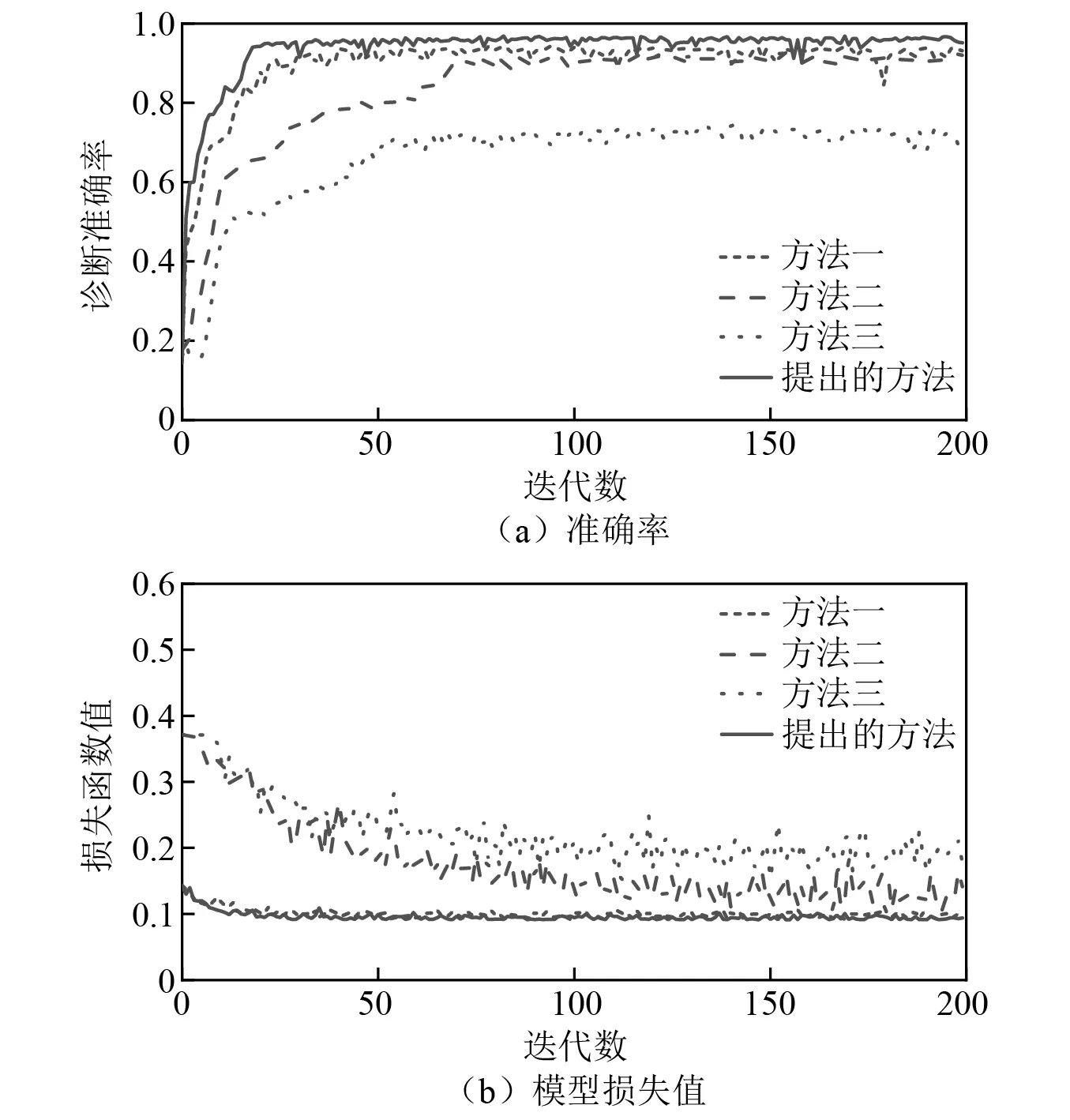

經過100次迭代后,得到不同方法在診斷任務一上的診斷率曲線和損失值曲線如圖6所示。由圖6可以看出,所提出的方法診斷準確率上升最快,并且在第40迭代步時,診斷準確率就達到了95%,說明所提出的方法收斂速度最快。相比其他3種對比方法,所提出的方法損失值最低,并且沒有出現大幅度震蕩的現象,說明該方法比其他3種方法訓練更穩定。

圖6 迭代過程中準確率和損失值曲線Fig.6 Accuracy and loss curves during iteration

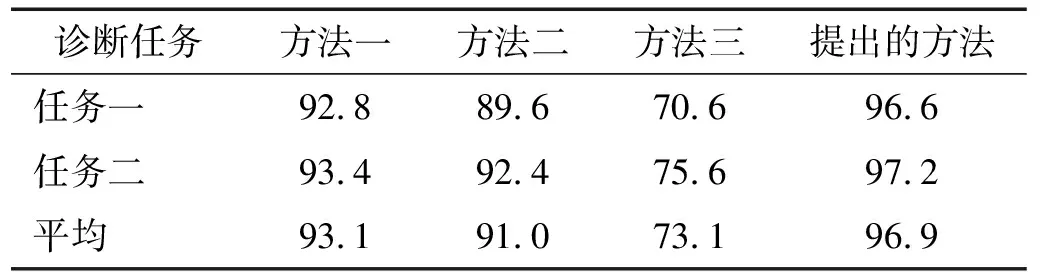

為了消除隨機因素的影響,進行20次測試并給出故障診斷準確率的平均值,得到了不同遷移診斷任務的試驗結果如表8所示,可以發現,在設定的兩個遷移診斷任務中,提出的方法均能達到最高的診斷準確度。

表8 不同任務下各種方法的故障診斷準確度對比

從表8診斷結果可以看出,與僅利用單一物理場數據的方法三相比,使用多物理場數據的方法一、方法二以及提出的方法故障診斷準確度均有大幅度提升,兩個任務中的平均診斷率均超過了90%,其中方法一提高了20.0%,方法二提高了17.9%,提出的方法提高了23.8%。表明使用多物理場數據中含有豐富的故障判別性信息,利用這些數據進行故障診斷有利于故障診斷準確度的提高。

與使用多物理場數據的方法一和方法二相比,提出的方法故障的故障診斷準確率分別提高了3.8%和5.9%,這充分說明了多物理場卷積特征相關分析方法和LSTM方法在多物理場信號遷移故障診斷任務的優勢,表明提出的方法能夠從多物理場數據中提取域不變特征,進而提高了跨工況故障診斷準確度。

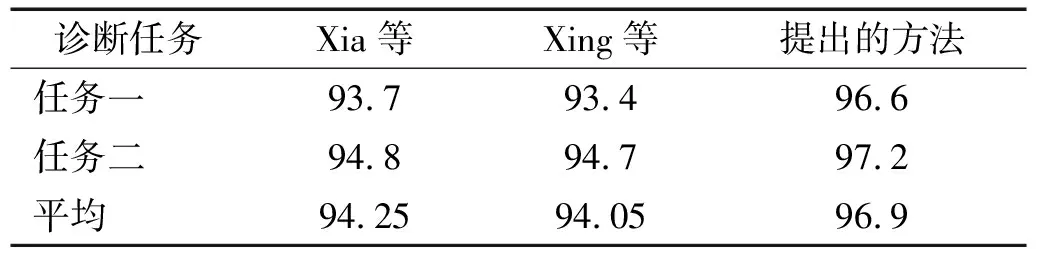

2.4.2 與其他信號融合跨工況診斷方法對比

采用兩種基于信號融合的滾動軸承跨工況故障診斷方法與本文提出的多物理場遷移相關分析的診斷方法進行對比分析,分別構建Xia等和Xing等的故障診斷模型,測試模型在所設定的兩個故障診斷任務中的診斷準確率。每種方法進行20次試驗并取診斷結果的平均值,對比結果如表9所示。

表9 不同信號融合跨工況診斷方法對比結果

由表9可以看出,本文提出方法在設定的兩個遷移診斷任務診斷準確率分別為96.6%和97.2%,相比Xia等和Xing等的方法,平均診斷準確度分別提高了2.65%和2.85%,所提出的方法具有更高的診斷準確率。

2.5 診斷結果分析

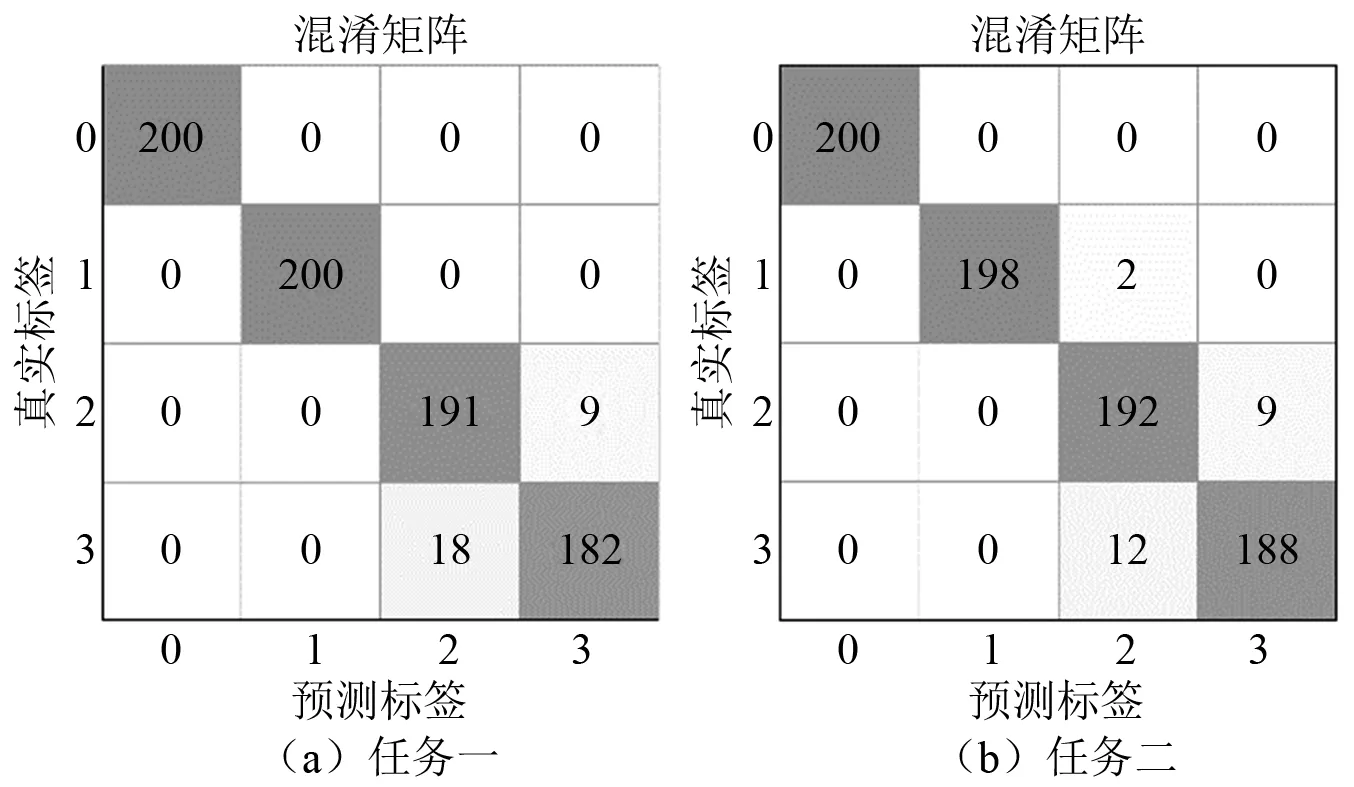

為進一步分析所提出的多物理場遷移相關分析方法診斷結果的內部詳細情況,使用混淆矩陣圖來表征所提出的方法在設定的兩個遷移診斷任務中,對不同故障類別的具體識別能力,如圖7所示。

圖7 所提方法診斷結果混淆矩陣Fig.7 The confusion matrix of results

從圖7混淆矩陣中可以看出,所提出的方法對于工況一的正常狀態和葉輪磨損狀態以及工況二的正常狀態識別準確率均為100%,對于工況二的葉輪磨損狀態的準確率為99%,對于軸承內圈和軸承外圈故障識別均超過了90%以上。

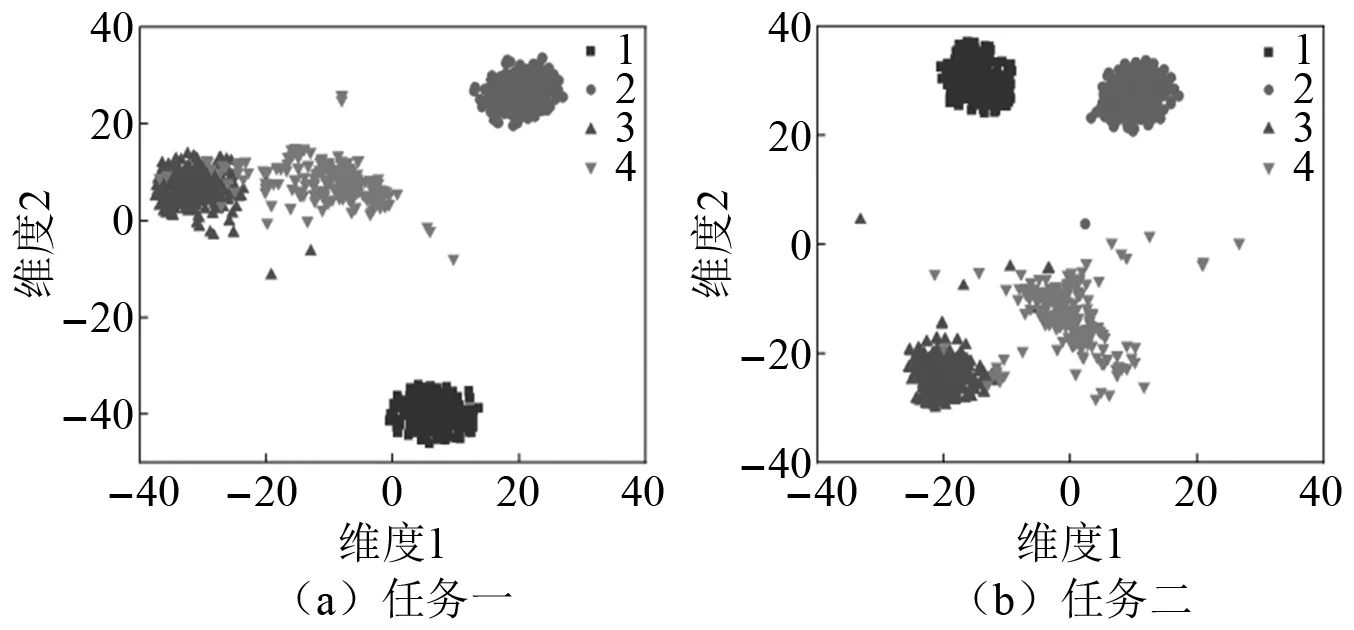

為直觀說明本文提出方法提取的不同運行狀態故障判別性特征的有效性,使用t-SNE算法將LSTM輸出的60維特征映射到2維平面表示,特征可視化結果如圖8所示。

圖8 t-SNE的特征可視化Fig.8 Featurevisualizationbased on t-SNE

從圖8特征二維可視化可以看出,所提出的方法在兩個遷移診斷任務中,對于正常狀態和葉輪磨損狀態有良好的區分;對于軸承內圈故障和外圈故障,個別樣本的分類邊界稍有重疊,但整體上來看內圈故障和外圈故障可以清晰的劃清分類邊界。

3 結 論

針對傳統單一物理場信號無法充分提取域不變特征、跨工況診斷準確度提升困難問題,提出了基于多物理場信號遷移相關分析的智能故障診斷方法,通過試驗驗證,結果表明:相比利用單一物理場信號的跨工況故障診斷方法,提出的多物理場信號遷移相關分析方法能夠大幅度提高故障診斷準確率,平均診斷準確度提高了23.8%;相比其他利用多物理場數據診斷的對比方法,提出的方法可以達到更高的故障診斷準確度,表明該方法能夠提取域不變特征并進行跨工況遷移故障診斷。