陶瓷墻地磚原料泥漿加熱性能研究*

劉 斌 袁爭發 胡炳忠

(1 江西唯美陶瓷有限公司 江西 宜春 331100)(2 江西和美陶瓷有限公司 江西 宜春 331100)

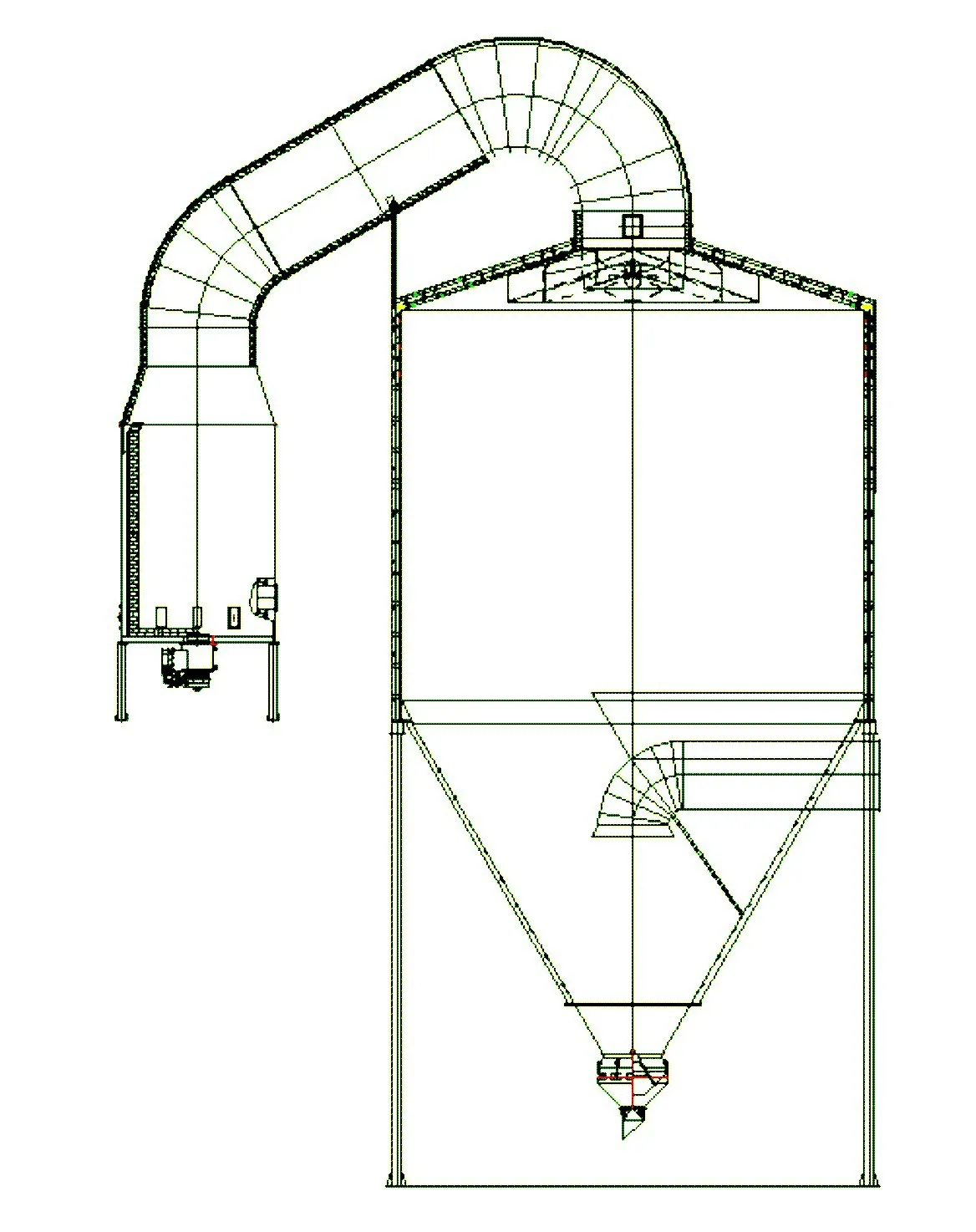

隨著我國經濟社會的不斷發展,在國內陶瓷行業蓬勃發展的20多年以來,陶瓷生產總量占世界陶瓷生產總量的半壁江山。我國是陶瓷消耗大國,建陶行業一直被認為是高耗能、高污染的行業,是氣耗和電耗消耗大戶,這其中又以生產過程中的高能耗困擾著企業,因為伴隨著各種陶瓷原料進廠,經過一系列精細化的工藝制備,如破碎、研磨制漿、制粉、壓制、煅燒及后工序拋光磨邊等一系列工藝流程,每個流程段都要消耗大量能源。如何降低生產成本,對能源進行最大化的利用,是各企業在生產經營管理中的重中之重。目前陶瓷行業中,主要是通過新技術、新工藝、新材料、新設備“四新技術”結合制度創新、管理創新、模式創新等方面來降低生產成本。本文研究的方向是通過噴霧塔,其結構示意圖(見圖1)設備創新來改變泥漿性能從而達到節能降耗的目的。

圖1 噴霧塔結構示意圖

噴霧干燥是一個把原料漿液放入霧化器內分離為霧滴,以熱空氣或者別的氣體和霧滴直接接觸的辦法來獲取粉粒形狀產品的干燥過程。在20世紀三四十年代,噴霧干燥技術已廣泛應用于洗滌劑、乳制品、脫水食品、染料、水泥、化肥的生產過程中。目前最常見的奶粉、速溶咖啡、方便食品湯料等便是從噴霧干燥過程中獲得的產品。最初,噴霧干燥技術僅應用于我國乳品行業,后來相繼被制藥、染料與洗滌劑等等行業應用,如今噴霧干燥技術在我國的應用已非常普遍。特別是在制藥與陶瓷行業,噴霧干燥的運用愈加廣泛[1]。

1 項目開發過程

1.1 噴霧塔主要操作注意事項

(1)首先開啟離心風機,然后開啟加熱器,并檢查是否漏氣,如正常即可進行預熱,因熱風預熱決定著干燥設備的蒸發能力,在不影響被干燥物料質量的前提下,應盡可能提高進風溫度。

(2)預熱時干燥室頂部安放霧化器處,干燥室部和旋風分離器下料口處必須密封,以免冷風進入干燥室,降低預熱效率。

(3)當干燥室進口溫度達到設定溫度時,開啟離心噴頭,當噴霧頭達到最高轉速時,開啟進料泵,加入清水噴霧10 min后更換成料液,進料量應由小到大,否則將產生粘壁現象,直到調節到適當的要求。料液的濃度應根據物料干燥的性質來配制,以保證干燥后成品有良好的流動性。

(4)干燥成品的溫度和濕度,取決于排風溫度,在運行過程中,保持排風溫度為一個常數是極其重要的,這取決于進料量的大小。下料量穩定,出口溫度是比較穩定的。若料液的含固量和流量發生變化時出口溫度也會出現變動。

(5)產品溫度太高,可減少加料量,以提高出口溫度,產品的溫度太低,則反之。對于產品溫度較低的熱敏性物料可增加加料量,以降低排風溫度,但產品的溫度將相應提高。

(6)干燥后的成品收集。在旋風分離器下部的授粉器內,未充滿前就應調換,在調換授粉器時,必須先將上面的蝶閥關閉方可進行。

(7)若干燥的成品具有吸濕性,旋風分離器及其管道,授粉器的位置應用絕熱材料包扎,這樣才可以避免干燥成品的回潮吸濕。

由于噴霧干燥過程中消耗大量的能耗,直接影響企業的經濟效益及發展前景,所以很多陶瓷生產企業及配套的設備企業都在研究如何通過技術創新來降低能耗。

1.2 噴霧塔的節能降耗

1.2.1 提高熱風的進塔溫度

在出塔溫度恒定的情況下,熱風的進塔溫度越高,帶入的總熱量就越高,單位數量的熱風傳遞給泥漿霧滴的能量就越多,單位熱量所蒸發的水分也越多;噴霧塔在生產能力恒定的情況下,所須熱風風量減少,降低了噴霧塔制粉的熱量消耗,提高了熱風的利用率和效率。但進塔溫度不能過高,否則會燒壞設備。

1.2.2 降低熱風的出塔溫度

在進塔熱風數量恒定的情況下,出塔熱風溫度越低,干燥設備進出塔溫差就越大,熱風能量傳遞給泥漿的能量就越多,熱風利用率就越高,但排風溫度也不能過低,否則粉料太濕,影響正常生產所需要的干燥。

1.2.3 出塔熱風循環利用

陶瓷泥漿通過噴霧干燥制粉后,出塔熱風或被直接排入外部環境中,浪費了熱能,可以將出塔熱風循環使用,利用給預熱噴霧系統使用。

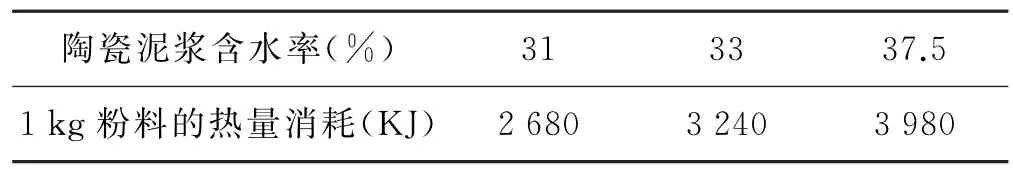

1.2.4 降低陶瓷泥漿的含水率

陶瓷泥漿流動性好,易于霧化,可有效縮短噴霧干燥時間及提高生產效率。生產實踐中通常在陶瓷泥漿中加適宜的稀釋劑(減水劑),從而最大限度的降低陶瓷泥漿的含水率。某陶瓷泥漿在噴霧干燥制粉時其含水率與熱量消耗的關系如表1所示。

表1 陶瓷泥漿含水率與熱量消耗的關系

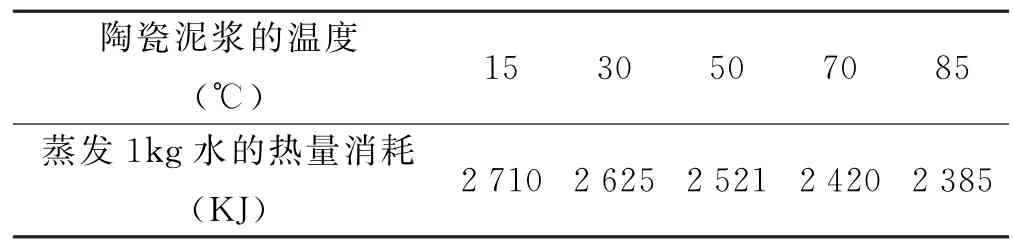

1.2.5 提高陶瓷泥漿溫度

通過采用廢熱通過熱交換的形式預熱陶瓷泥漿或水蒸氣間接加熱陶瓷泥漿等方法提高泥漿溫度,能有效的降低泥漿的黏度,而且泥漿表面張力也會隨之減小,漿液容易撕裂成霧滴,得到圓球形顆粒料,同時能預防泥漿堵塞霧化器。泥漿溫度提高后,泥漿在噴霧干燥塔內不需預熱就能直接蒸發水分,降低噴霧干燥制粉的熱量消耗。某陶瓷泥漿噴霧干燥制粉時其溫度與熱量消耗的關系如表2所示。

表2 陶瓷泥漿溫度與熱量消耗的關系

1.3 影響泥漿流動性的因數

1.3.1 泥漿細度

泥漿細度是影響泥漿流動性、制品收縮、高溫液相量、產品吸水率的重要因數。它將會影響泥漿的懸浮性、滲透性以及坯體的抗折強度。

1.3.2 泥漿的顆粒級配比

泥漿的顆粒級配比細度更能直接反映泥漿的顆粒情況。

1.3.3 泥漿的原材料

要制得必要的流動性泥漿,所需的原材料也要符合一系列的要求。

1.3.4 添加劑

泥漿的流變性指流動性和觸變性,影響流變性的主要因數有:泥漿濃度、固相顆粒大小、電解質的加入、陳腐、有機物質和可溶性鹽類。

1.3.5 泥漿的溫度

泥漿的溫度是影響泥漿流變性的外界因數,泥漿溫度升高,其黏度下降,流動性提高。這是由于溫度上升,分子之間的距離增加,分子間作用力減小,表現為泥漿黏度降低,因此提高泥漿的溫度可以增加泥漿的流動性[2]。

通過上述資料顯示,可以通過泥漿加熱的方式達到節能降耗的目的。該研究主要是研究通過設備技術的創新來增加泥漿的溫度,使其泥漿溫度升高,粘度下降,從而達到較好的節能降耗的目的,實現更大的經濟效益。

1.4 噴霧塔泥漿加熱工藝流程設計

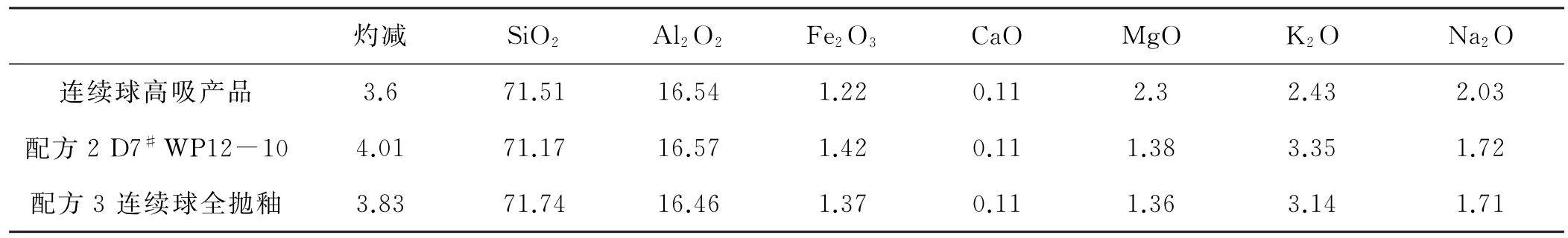

為突破從工藝角度達到節能減排的工藝的技術瓶頸,項目組對現有的噴霧塔工藝進行了深入的研究。研究發現,現有的噴霧塔泥漿流動性差,無流速,影響噴霧塔噴料顆粒不均粉料質量差。噴霧塔某泥漿原料的化學組成成分如表3所示。

表3 某泥漿原料化學組成(質量%)

因此,可以從解決噴霧塔泥漿性能及流動性著手,對比泥漿溫度的高低對泥漿的性能及流動性產生的影響,從而通過改變泥漿的流動性能來達到節能降耗的效果、設想,通過熱交換的形式使泥漿溫度升高。

基于上述研究發現和可行方案設想,可以通過噴霧塔本身排出的熱量對進塔前泥漿進行預熱處理,從而使泥漿溫度上升;通過現場使用的空壓機組利用循環式熱交換原理,通過熱轉換器將空壓機的高溫油品從油氣分離灌引進換熱器作為熱源與水進行熱交換。水側用循環泵循環加熱,水溫升高后排走,再補進相應量的冷水。但通過這種方式換熱會影響空壓機的使用壽命,還有就是換熱面積小、流道少、油壓降幅大,會導致空壓機得不到應有的潤滑。主機經常處于軟故障運行,一定時期內會導致提前失效,空壓機運行溫度波動大,油品易失效。產水量小是因為循環式的換熱,很小的換熱面積要把水溫快速升高,空壓機的冷卻風機早已開啟,這樣會提前損失一部分熱量,相應的水量也會減少。目前市場上空壓機熱交換形式還有一種是利用直流式,直流式的熱源引入方式和循環式相同,不同的是換熱器水不是循環的,水不用循環泵,冷水直接進入換熱器,出來就可以達到較高的溫度,但這種方式熱交換配置高,成本也高,且空壓機是屬于間歇運行設備,溫度波動大,如果空壓機出現故障停機時,則會影響加熱的效果,導致整個泥漿加熱系統不能正常使用。為尋找更合適的加熱方式,將從幾個方面考慮:

(1)在不影響其他設備正常運行的情況下進行熱交換。

(2)熱交換率高,能滿足交換溫度。

(3)熱交換流程可持續。

基于上述想法,考慮利用窯爐的余熱溫度來給泥漿加熱。窯爐的緩冷段溫度較高,溫度高達400℃,而且是連續性的。可以通過利用窯爐緩冷段溫度,緩冷段需要使磚面溫度降低,用鍋爐無縫管在輥棒下分別循環串通,通過循環泵使介質(水)在循環管內循環,從而吸收大量的熱能,不僅能使窯爐出磚表面溫度降低,還可以在使其吸收熱能后匯入無縫鋼管直通原料車間,而針對泥漿加熱的方法基于上述的研究。

設計的泥漿加熱工藝流程如下:

高溫蓄水箱→高溫循環水泵1→鍋爐無縫循環管道→緩冷段U 型循環管→循環進水管→高溫蓄水箱→高溫循環水泵2→熱交換器→通過熱交換器加熱的泥漿

1.5 噴霧塔泥漿加熱設備設計

1.5.1 水加熱系統

從F6F7號線成品窯爐緩冷段用鍋爐無縫鋼管在輥棒下分別循環串通56道后匯入無縫鋼管至高溫蓄水箱,用兩臺45 k W 肯富來高溫離心增壓泵增壓,使循環水在管道內循環。所有外部無縫鋼管做保溫處理,杜絕高溫燙傷事故。

1.5.2 高溫蓄水箱及自動加水系統

增加一座高溫蓄水箱,用2.5 mm 厚的304不銹鋼,外用10#槽鋼做為加強筋,水箱外部全部用高溫保溫棉進行保溫,其中配套水位標尺、水溫顯示器、水位監測及自動補償系統。

1.5.3 熱水循環系統

從高溫蓄水箱中用兩臺45 k W 肯富來高溫離心泵,通過離心泵增壓使循環水在循環管道內循環,循環水經過窯爐中的56道循環管道,吸收窯爐的余熱,使循環水溫度升高,經過高溫水箱緩存后再通過高溫離心泵輸送至噴霧塔泥漿輸送平臺,將泥漿管道與循環水管道連通熱交換器系統,通過熱交換系統進行熱交換,使泥漿溫度升高。無縫管將熱水送至噴霧塔前換熱器平臺上,通過熱交換器加熱漿料。

1.5.4 換熱系統

換熱器采用板式熱交換器,每臺熱交換流量約25 m3/h,隔板厚度約0.7 mm,材質采用316L不銹鋼,進出口均為DN100,板式交換器進出口法蘭采用304不銹鋼。泥漿與循環水通過熱交換器進行熱交換,從而使泥漿溫度上升。最典型的間壁式換熱器,它在工業上的應用有著悠久的歷史,而仍占有所有換熱器中的主導地位,主體結構由換熱片以及板間的膠條組成。

1.6 墻地陶瓷磚泥漿加熱節能關鍵設備技術的研究

1.6.1 循環管道的選型

根據泥漿加熱節能技術的設計原則,為使整個加熱過程安全可靠,設計要求要考慮整個加熱系統的膨脹系數,管道要耐壓耐高溫。循環主管采用114×5.1流體無縫管GB/T8163-2018。窯內循環無縫管為定制尺寸,不允許窯內管道有焊接,防止漏水,窯內無縫鋼管采用76×4.1高壓鍋爐蒸汽管。

1.6.2 循環泵的選型

根據項目的研究對象——泥漿加熱節能項目,通過換熱器換熱實現熱傳遞,所以在該項目上的循環水泵選項方面一定需要選用耐高溫的循環泵來對循環水進行增壓,進出口各采用兩臺高溫離心泵,進口一臺用以正常情況下連續性使用,另一臺則作為備用機使用,當工作中的離心泵出現故障停機時則可以將工作模式切換至備用離心泵上,這樣保障了整個加熱過程中的連續性。出水口處的工作原理也是如此。

1.7 泥漿加熱設備安裝調試

在整個系統設備安裝過程中,首先是選定取熱點,因為不能使窯爐燒成段溫度受到影響,又不能溫度太低。如果窯爐溫度收到影響則會影響的瓷磚燒成效果,影響瓷磚的產質量,又不能溫度太低,如果溫度太低則循環水吸收的熱能不夠,不足以使泥漿溫度抬高,會導致整個項目的失效。綜合考慮,取窯爐的緩冷段為宜,在兩條窯爐的緩冷段各等分28段開孔,共56道循環管。將直管插入已開好的孔內,確保直管貫穿窯爐,窯爐內部不能夠有焊接位置,防止焊縫熱脹冷縮開裂,導致窯內漏水,影響整個燒成窯的使用。直管間用彎管在窯外連接。

在進水管和出水管處各安裝1個鍋爐球閥,防止因水溫太高導致球閥失效或出現爆裂發生燙傷危險。并在直管下方對地方向加裝排放閥,防止因故障停機需要將循環管道內的水排出,方便收集。循環水通過在離心泵的作用下,沿著管道從窯爐后段(低溫段)向前(高溫段)推進,吸收窯爐內部熱能,考慮從低溫向高溫方向推進,有利于循環水溫升高,若從高溫段向低溫段推進的則會損失一部分熱能。

在加熱平臺與窯爐熱源中間制作安裝蓄水箱,蓄水箱采用2.5 mm 304不銹鋼材質,外部用10#槽鋼做為加強筋,防止水箱熱脹冷縮變形,水箱外側用高溫棉毯進行保溫,保溫厚度為150 mm,以確保不發生燙傷危險。所有連接的外部管道全部做好保溫,管道保溫50 mm 巖棉筒,巖棉筒外面采用0.3 mm 鋁板包裹。在蓄水箱前后各安裝2臺進出口循環水泵。項目組在考慮電機選型時考慮安裝方便,耐高溫。通過查詢離心泵資料及適用使用環境,選定GDR 系列管道離心泵,GDR 系列管道泵特點有:①安裝方便,泵與電機共軸,不需要調校軸線,可直接安裝在管道上,不需要專用的設計駁接管路。②結構緊湊,泵為直聯式離心泵,與普通單級離心泵比較,可節省占地面積50%以上,減少重量30%以上。③經濟性能好,與性能相同的普通單級離心泵相比,可節約購置及安裝費用30%以上。④泵為立式直聯離心泵,泵與F級絕緣的耐高溫電機(電機加長軸伸)共軸,泵可立式也可臥式安裝。⑤泵的吸入口和吐出口設計在同一水平軸線上,能像閥門一樣直接安裝在管道的任何位置。⑥軸封為耐高溫機械密封,無泄漏。⑦軸向力主要由水力平衡來完成,剩余的部分的軸向力由電機來完成。⑧泵體、葉輪、直聯架的常用材料為HT200,大功率泵的殼體材料為HT250,進出口機械密封材質可選用鋁合金或不銹鋼等材質。GDR 熱水管道泵揚程范圍為8~150 m,流量2.4~960 m3/h,介質溫度<130℃,GDR 熱水管道泵廣泛用于浴室、采暖、冷熱水循環及鍋爐給排水等場所。

1.8 泥漿加熱性能驗證

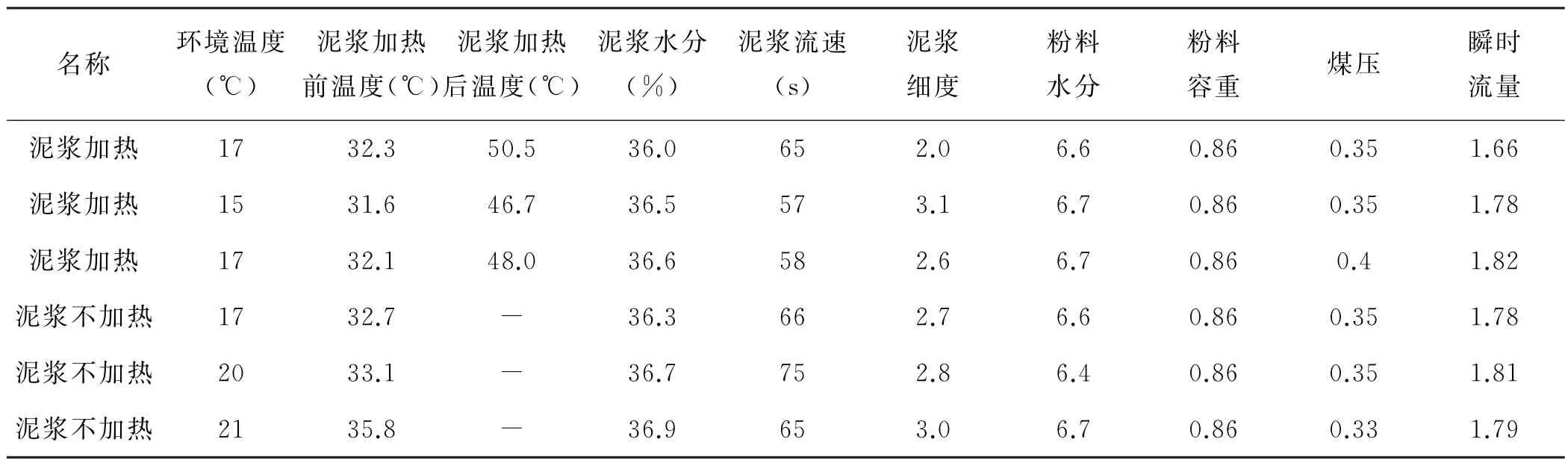

為進一步驗證泥漿加熱后與不加熱的流動性對比,項目分別測量在相同環境溫度下(17℃),加熱的某泥漿溫度與不加熱泥漿溫度泥漿流動性對比(見表4)。

表4 某泥漿加熱流動性對比

從表4的某泥漿加熱流動性對比檢測結果可以看出,泥漿加熱的整套設備的設計是達到了加熱的效果的,符合泥漿加熱的設計要求。在泥漿加熱試驗中,環境溫度波動不大、泥漿加熱前溫度大致相同的情況下,整個加熱換熱系統是起到了效果。從試驗數據來看,泥漿的流速變快了,可見噴霧塔泥漿加熱設備設計匹配性較好。

通過對墻地陶瓷磚泥漿加熱節能項目的實驗驗證,達到了以下效果:常溫30~33℃的漿料溫度經換熱后可達46~52℃(此項取決于漿料的流量,加熱的水溫要保持在95℃以上)。從數據統計分析,原干煤噸粉單耗為63.17 kg/t(自然煤單耗74.94 kg/t)。通過實施墻地陶瓷磚泥漿加熱節能項目后,干煤噸粉單耗61.59 kg/t(自然煤單耗72.28 kg/t);數據對比自然煤耗下降2.66 kg/t;經濟效益可觀,進一步的提升了企業的競爭優勢。

2 研究結果與應用討論

(1)項目墻地陶瓷磚泥漿加熱節能研究,利用了陶瓷窯爐的余熱,充分利用熱源,通過熱交換的方式來實現熱傳遞,不僅能使泥漿溫度上升,而且還解決了困擾我們窯爐出磚磚面溫度太高導致車間環境溫度高,磚面燙傷風險等問題。減少窯尾出磚輥臺降溫風機的使用數量,節約更多的成本,營造一個更舒適的工作環境,可以減輕員工的勞動強度。

(2)根據項目通過對墻地陶瓷磚泥漿加熱節能的要求,創新的把泥漿溫度通過熱轉換的方式提升,從而提高泥漿的流動性。

(3)項目墻地陶瓷磚泥漿加熱節能研究,創新的通過泥漿原料的性能研究,改變泥漿的流動性,從而使干煤噸粉單耗降低,達到節能降耗的效果,其經濟效益十分可觀。

3 項目技術創新點

(1)項目通過對墻地陶瓷磚泥漿加熱節能研究、創造性的開發了一套充分利用熱源,在不新增熱源的情況下,其低成本,高效率,使用壽命長,故障率低,操作方便等。

(2)通過對設備的創新,將從設備及陶瓷泥漿原料性能角度,實現節能降耗的目的。