低壓異步電動機軸承響原因淺析

趙雪豐

(佳木斯電機股份有限公司,黑龍江佳木斯 154002)

0 引言

在當今社會可持續發展的過程中,電動機作為動力輸出的主要電氣設備,廣泛用于鋼廠、煤礦、石油石化、水利、航空,甚至核電和軍工等領域,人們生活的各個領域也需要應用于相應的電動機設備,而電動機本身作為電能轉化為機械能的基本裝置在整個工業生產過程中電動機的運行質量起著重要的作用。電動機作為機械動力生產輸送和應用的基本裝置,占有踞舉足輕重的地位。因此,提高電動機的制造工藝質量具有非常重要現實意義。本次研究主要對以往的電動機軸承響故障的相關數據進行分析, 確定可能影響電動機軸承響相關因素并進行研究和試驗,從工藝方法、電動機制造質量、運輸等方面查到原因,提出解決措施,并推廣應用。

1 電動機軸承響的危害

電動機相對于其他旋轉設備一樣,在運行過程中會產生聲音,這已經是一種普遍現象,但長期的劇烈軸承響會給電動機帶來很大的危害。電動機軸承響會加速軸承微小磨損,將會使電動機軸承滾珠與保持架之間持續相互摩擦,長時間使用會使軸承微小磨損持續擴大,軸承正常使用壽命大幅度降低,增加機械損耗,使電動機效率性能下降;增加了電機運轉時的軸承溫度,嚴重時會造成軸承與軸抱死,甚至燒壞繞組,導致停產。電動機長時間運轉發出頻繁的噪聲還會影響周邊環境,形成噪音污染,同時長時間軸承響會使操作工人心情煩躁,造成安全事故。因此解決電動機軸承響問題可以有效地解決以上問題,解決用戶困擾,避免造成負載停機,耽誤生產,給用戶造成損失。為產品供應鏈提供穩定的動力保證。

2 電動機軸承響的分類

軸承響是一個常見、多發的現象,但究其原因卻是由很多種因素共同作用導致的,通過對以往軸承響電動機的數據收集,以及電動機拆檢后的分析驗證等,初步得出電動機軸承響原因主要分為四大類,分別為軸承潤滑不良、軸承污染、軸承損傷、軸承結構等因素,可以結合便攜式狀態檢測儀、潤滑脂測試分析包、三坐標檢測儀等設備加以確定故障電動機是以哪類軸承響為主要原因。

2.1 軸承潤滑不良

2.1.1 軸承進水對電動機軸承響的影響

生產中使用的部分電動機開始時軸承響值符用戶的要求。在使用一段時間后,發現電動機軸承響聲音變大,原因是因為使用廠家的電動機在長時間運轉過程中軸承進水導致軸承內部潤滑脂潤滑不良或軸承上銹,特別是沿海、多雨城市,軸承旋轉過程中滾珠與內、外圈受力不均導致軸承異響。電機軸承內部進水的原因很多,例如軸承外蓋與軸承套端面之間由于安裝不緊靠出現縫隙,此問題的發生將導致水直接從縫隙進行軸承內部,再例如由于從電機注油管螺紋連接處有縫隙導致進水或者直接從注油管處進水。解決此類問題也很簡單,可以通過使用聚四氟乙烯帶、704結構膠及689機械密封膠等多種方法將螺紋處進行密封,可防止雨水進入軸承。

2.1.2 潤滑脂對電動機軸承響的影響

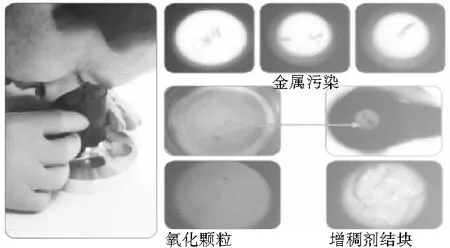

潤滑脂失效是導致軸承異響的關鍵因素之一,在電機裝配過程中需要對軸承注滿潤滑脂,若潤滑脂在開封后較長時間暴露在空氣中可能會發生變質變色,此時若將變質后的潤滑脂補充到新軸承內,裝配后的軸承由于潤滑失效導致軸承異響,我們可以借助便攜式潤滑脂測試分析工具,如圖1、圖2所示,對潤滑脂的稠度、分油特性、污染情況進行檢測。對電機軸承室是否存在污染問題、潤滑脂加注過少等問題提供判斷依據。

圖1 軸承污染示意圖

圖2 潤滑脂測試分析工具示意圖

軸承潤滑脂注脂量也是影響軸承響因素之一,若注脂量無法按滿足軸承要求,潤滑脂加注時沒有具體的重量控制,導致部分電機在潤滑脂加注時可能導致潤滑脂過少或者過多,因此影響軸承油膜厚度,導致運行時軸承異響或者軸承溫度高,此時需要進行潤滑脂定量計算,方便操作者定量注潤滑脂。

電機運行一段時間后需要定期加注潤滑脂,若補充潤滑脂的時間間隔不對,也會導致軸承潤滑不良,需要注意的是再潤滑的潤滑脂必須與初始潤滑脂一致。在潤滑的填充量在軸承初始注脂量的50%~80%。在保證安全的前提下,應在軸承仍有溫度且運轉時進行注脂,如果安全,可以在軸承停止轉動之前注脂。

2.2 軸承污染

2.2.1 軸承安裝工具污染

在電機軸承安裝的過程中需要一些工裝或設備等進行輔助裝配,當工具與軸承配合部分受到污染時,會導致軸承內部污染,注油后無法保證油膜厚度,例如軸承壓裝機上的軸承裝壓胎、安裝軸承時佩戴的隔熱手套等,如圖3所示,因此保證安裝工具清潔,避免軸承內進入雜質是確保軸承正常運轉的條件之一。

2.2.2 軸承安裝環境污染

軸承安裝環境也同樣重要,為了工藝布局合理規劃,通常工廠軸承裝配區與其他區域混在一起,會導致和其他工序的灰塵、顆粒、油污等污染物交叉污染,即使是一根頭發絲也會影響軸承正常運轉,如圖所示,若工廠環境惡劣,可以將軸承裝配區域進行封閉來達到避免軸承污染。

2.3 軸承損傷

2.3.1 零部件質量不合格

研究機座、端蓋形位公差對軸承響的影響程度,選取在產電機,分別測量機座、端蓋形位公差來對比分析,確定機座、端蓋形位偏差對電機軸承響的影響規律。根據測得結果將機座與端蓋形位公差分類,并加以選配,將數據變化程度相近的機座與端蓋一一對應安裝,整機裝配完后做軸承響試驗。結果顯示機座與端蓋形位公差在滿足要求不超差時,軸承無異響;形位公差越好對電機軸承響影響越小;機座與端蓋止口端跳對軸承響有一定影響。

在實際電動機機座、端蓋制造中,由于壁較薄極易變形,因此對其使用裝夾進行加工是十分困難的,在加工過程中難免會引起變形,特別是機座止口、端蓋軸承室和止口的圓度、同軸度、端面跳動等形位公差超差,導致電動機在整機裝配后軸承受力不均,產生異響。通過對薄壁鑄件進行退火熱處理、更改材質等方式提高鑄件剛性,同時粗精車之間48小時時效處理,保證鑄件加工后不易變形,從而在鑄件形位公差方面保證電動機運行的穩定性。

2.3.2 軸承裝配不規范

在軸承裝配過程中暴力裝配會導致軸承發生損傷,隨著電機持續不斷運轉,軸承受損部分不斷擴大,軸承響聲音也會不斷加大,所以裝配過程中使用無損敲擊棒裝配軸承可以解決此問題,或者采用智能提升機等裝置實現軸承精準裝配。

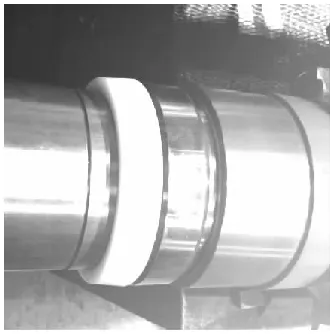

通過對電機軸承響反饋信息單的研究,發現部分電機軸承響的原因為滾柱軸承內圈有軸向劃痕,這種劃痕是在軸承安裝的過程中滾柱對內圈的軸向滑動產生的,最終導致電機在到達用戶現場時發生軸承響故障。此種情況可以根據軸承內圈尺寸以及軸的尺寸繪制錐形導套工裝,如圖4、圖5所示,工裝采用尼龍材質,外形輕巧易于使用,通過此工裝能引導軸承外圈安裝,起到一定的導向作用,能消除滾柱軸承安裝時對內圈造成的劃痕。

圖5 錐形導套示意圖

2.3.3 電機運輸導致軸承受損

在實際生產中有部分電機在場內試驗合格,發貨到用戶使用后,軸承有異響,分析可能是由于運輸過程中轉子不間斷的振動產生軸承偽布氏壓痕導致的,偽布氏壓痕不是由超過彈性極限的負載產生的塑性變形,而是由反復微動摩擦產生的磨損損壞。這跟軸伸固定器有直接關系,根據電機軸承結構對球軸承進行軸向固定,柱軸承進行徑向固定,并考慮軸伸保護器價格成本,選取合適結構的軸伸保護器確保電機在運輸過程中不會因振動磨損。

2.4 軸承結構

為使軸承獲得良好的運行狀態,軸承選型是至關重要的,首先深溝球軸承和圓柱滾子軸承必須承受一定的最小負荷,否則電動機在運行過程中軸承會打滑,進而導致噪聲大溫度高,同時我們還要保證合適的安裝后游隙,也就是工作游隙,深溝球軸承的軸向游隙遠大于徑向游隙,約8~10倍。兩個深溝球軸承的布置中,要加彈簧預緊,可以減小運轉初期游隙帶來的噪音。

2.5 其他軸承響

除此之外,也有其他原因導致軸承異響,例如軸承本身的質量、軸電流腐蝕、潤滑脂粘度、內外圈不合適的配合導致的微動腐蝕、負載的振動及電機運行溫度等等,這里就不一一細說了,總之不管是什么原因,最終都會導致電機軸承壽命大幅度降低,因此無論是從環保的角度減小噪音,還是從質量的角度保證軸承壽命,對用戶及電機生產廠家都是非常重要的。

3 結語

電動機作為工業生產的主要動力,其在工業發展中的地位和作用是巨大的。在制造業中,電動機的運行直接影響整個產業的可持續發展,電動機的制造質量對生產型企業的產業鏈的發展有著非常重要的影響。本文以低壓電動機為研究對象,利用便攜式狀態檢測儀、潤滑脂測試分析包、三坐標檢測儀以及新工藝試驗等,經過數據分析對比,更好的確定了影響低壓電動機軸承響的因素,對今后低壓異步電動機軸承響問題處理分析提供了思路和經驗。對于我國電機軸承響質量問題的研究,促進生產企業整體的制造水平來說,有著非常重要的意義。